淺談大型石化項目儀表專業項目規劃

劉齊忠,孫磊

(1. 福建聯合石油化工有限公司 一體化項目部,福建 泉州 362800;2. 中國石化工程建設有限公司,北京 100101)

?

淺談大型石化項目儀表專業項目規劃

劉齊忠1,孫磊2

(1. 福建聯合石油化工有限公司 一體化項目部,福建 泉州 362800;2. 中國石化工程建設有限公司,北京 100101)

摘要:針對石化項目向著大型化、復雜化和一體化方向發展的趨勢,儀表專業的項目規劃也成為必然。從儀表專業技術發展的角度出發,分析了儀表專業項目規劃的發展歷程、必要性,并以某大型石化一體化項目的成功經驗為基礎描述了儀表專業的總體目標、儀表自動控制水平,并詳細闡述了過程控制層的網絡結構、儀表控制設備的現場布置原則、控制系統和現場儀表功能配置或選型原則、項目實施基本策略,并提出了注意事項。

關鍵詞:儀表專業項目規劃工業4.0控制系統實施策略

1概述

綜合性的大型石油化工項目規劃的目的是: 在剖析企業外部環境、了解內部優劣勢及未來將面對的挑戰的前提下,提出企業的發展目標及方向;具體的內容應以企業的發展需求和國內外行業發展趨勢為基礎,在產品方案、產能、原料來源及種類、技術方案及總體流程、風險分析、投資效益和項目工期等方面制訂原則性的計劃和方案。從前述可知,在項目提出到實施完成的整個周期中,從專業角度分析,項目規劃可以大致分為兩個階段:

1) 項目總體規劃。在企業內部需求評估和市場調研的基礎上制訂出原則性的計劃和方案的提出及論證。

2) 項目立項后。各專業還需有符合項目總體需求的分項計劃、方案及實施策略以確保項目總體規劃的實現。

本文討論的為第二個階段: 大型石化項目總體規劃要求下的儀表專業項目規劃。作為項目總體實施流程中收尾的儀表專業(項目所涵蓋的各專業: 土建、工藝、設備、電氣和儀表等),其項目規劃應服從于項目的總體規劃,定位所需儀表自動化控制水平(過程控制系統網絡結構及其與上層企業管理網絡接口、控制系統網絡結構及選型、實時數據庫選型(含防火墻)、現場儀表選型等)并制訂相應的項目采購及實施策略。從另一個角度來看,儀表專業的項目規劃也可以理解為項目實施過程中設計、采購和施工的指導原則、方向和目標。

2石化項目儀表專業項目規劃的簡介

儀表專業項目規劃是在2000年初因幾個大型合資項目的引入才逐漸受到重視的。儀表專業項目規劃的發展主要受三個方面的影響: 儀表專業現場檢測及控制儀表和控制系統的水平;石化工藝技術水平、裝置規模大小及生產管理水平;項目規模及其管理模式。相應的儀表專業項目規劃也可大致分為三個階段。

2.1被動階段——幾乎沒有項目規劃

就國內情況而言,在20世紀70~80年代,現場儀表設備以氣動儀表為主體,信號以風信號為主: 儀表風直接引入控制室儀表屏的氣動顯示儀表,操作員直接調節氣壓信號對控制閥門實施控制。同時期的煉油化工裝置也相應比較小,工藝相對簡單,各裝置均設置自己獨立的現場控制室。在生產管理上,生產和企業管理在信息傳輸上處于全人工傳遞的隔離狀態。項目規模相對較小,管理模式則采用的是大會戰的模式。所以,在這一時期的儀表專業幾乎沒有什么主動的項目規劃,只能被動的有什么用什么。

2.2半被動和半主動階段

1) 半被動階段。20世紀80~90年代以電動儀表為主(少量引入簡單的PLC和第一代DCS,但石化行業直至80年代末才開始投用),以4~20mA電流信號為主,控制室仍為單塊儀表分散安裝的儀表屏,但已有了相對較為復雜的串級控制。生產管理仍處于隔離狀態,裝置規模較小,但已有質量和化驗等小規模的管理網絡。此階段的儀表設計選型可以在小范圍內選用氣動、電動儀表或單元式簡單控制器,但可提供的選擇較小,還處于一種相對的被動狀態。

2) 半主動狀態。20世紀80年代末和90年代初,隨著計算機的發展與網絡技術的開發使各控制廠商更多地采用商業計算機的技術, 封閉式網絡結構的第二代DCS和HART智能儀表及部分總線型儀表逐步投入使用。同樣,此階段國內石油煉化裝置的工藝技術相對還不是太復雜,規模也較小。在生產管理上,生產和企業管理在信息傳輸上由早期的全人工傳遞逐步轉變為底層過程控制系統通過實時數據庫與企業信息管理網相連,但各生產單元或控制系統之間還處于隔離狀態。此階段,項目儀表專業就可以有目的地使用DCS和小型PLC等控制系統,現場儀表也可以選用普通傳感器和初級智能HART儀表,但由于可供選擇的產品還相對有限,主動性受到了一定的限制。

2.3完整的規劃階段

20世紀90年代中期至21世紀初,各DCS廠商以信息技術、先進控制技術和現場總線技術的發展為依托,先后推出了集成高速工業以太網、現場總線和先進控制器的第三代開放型DCS。其典型代表是日本橫河的CEN TUM3000,HONEYWELL的C300 PKS,EMERSON的Delta V系統等,國內浙大中控的DCS也得到了長足的進步;同時,現場儀表設備也逐步向著智能化方向發展。另外,隨著計算機軟硬件技術和網絡技術的蓬勃發展,生產管理和企業運營管理軟件也大量投入市場。

此階段儀表控制系統及現場儀表的主要特點:

1) 控制系統網絡開放。由于采用IEEE802.3(EHTERNET)以太網協議使其具備了不同系統之間、控制系統與上層管理網之間實現無縫鏈接的功能,并能使用通用網絡連接設備(需根據應用環境的不同而進行適應性選擇)。

2) 現場儀表智能化。由于HART儀表和FF等總線儀表的大規模使用,可以獲取除常規4~20mA信號以外的大量儀表設備狀態信息和部分診斷功能。

同時,此時的石油化工加工裝置也快速地向大型化和深加工方向發展、石化加工技術越來越復雜,對企業管理的信息集成、裝置的調節和控制水平要求也越來越高。同時,由于市場競爭的日趨激烈,原先的分散式且相互隔離的企業運營管理模式已不能滿足要求,從而在項目規劃階段即提出了“管控一體化”要求。作為“管控一體化”基礎環節的過程控制系統在項目規劃期間則可根據項目總體規劃要求,一方面可以選用不同大小或功能的控制系統(DCS/SIS/FGS/ITCC/MMS,還有多種小型的PLC等)組網集成;另一方面根據現場實際情況有目的地選用常規4~20mA儀表、智能儀表或總線儀表等。該階段儀表專業的項目規劃中可供選擇的控制系統和現場儀表種類較多,規劃人員有了更多的主動性。反之,正是有了如此多的選擇,為保證項目實施質量和自動化水平,也使項目規劃成為必須,這也在同時期至今的大型石化項目中得到了廣泛的證明。

3儀表專業項目規劃的必要性

從歷來大型石化項目實施的成功經驗及不足來看,儀表專業項目規劃不僅是項目成敗的關鍵因素之一,也對項目投產后的安全生產、儀表專業的技術管理和維護等產生重要的影響。下面將從項目特點、項目管理、儀表自動化技術和信息管理技術發展等幾個方面描述儀表專業項目規劃的必要性。

3.1項目特點

從20世紀90年代末以來,國內外石化項目的主要特點: 規模上越來越大型化;技術上越來越復雜化;工藝流程上則向著煉化一體化和深加工方向發展。基于以上特點,從單個裝置來說,需檢測、監視和控制的參數越來越多,且控制精度和復雜性也越來越高;就整個項目而言,不再是單個煉化裝置或幾個裝置而是包含十幾套乃至幾十套裝置及相關公用工程系統的完整的煉化一體化項目,這對儀表專業控制系統及儀表設備的標準化和一致性、對過程控制系統的網絡化信息集成也提出了更高的要求。所以,在項目規劃期間,必須從項目的特點出發,根據所涉及裝置和項目在監視、控制和管理方面的需求,有必要對現場檢測儀表、控制系統及其與上層生產管理網絡信息集成進行詳細的規劃,從而為項目的實施提供綱領性文件及行為準則。

3.2先進項目管理模式的需求

如上所述,隨著項目規模的日益大型化和技術的復雜化,對項目管理提出了更高的要求,采用原來國內常用的項目管理模式(大會戰和總體院的模式)已不能滿足項目管理要求,所以借鑒國外先進的項目管理模式: 總承包式項目管理,即交鑰匙工程EPC(E: 設計Engineering, P: 采購Procurement, C: 施工Construction)、項目管理承包商PMC(project management contractor)+EPC模式或E+P+C模式。而在一個大型石化項目中,一般都會有多個EPC或E+P+C子項目,不只是由不同的人員設計且可能是分屬于不同的設計院。如果在項目前端設計階段沒有制訂合理的儀表專業項目規劃和細致的設計標準和要求,那么在詳細設計中,不同的設計商或設計人員則由于設計理念和習慣的不同而各自為政,從而造成整個項目的混亂: 在設計選型中,對控制系統、現場儀表選用的標準和水平不同、功能控制系統的劃分和信息集成及整個過程控制層數據集成的困難、現場儀表檔次不同等,最終的結果是五花八門的產品均被納入。這不僅會造成項目采購管理和技術管理的混亂,給裝置的成功開車及后續生產和維護帶來隱患,還將嚴重影響到后續儀表維護人力資源分配、備品備件成本的增加及后續生產和維護管理的水平,甚至影響安全生產。

從這個意義上來說,項目規劃是項目設計、采購和實施標準化和一致性的保證,也是項目成功的有力保障之一。

3.3儀表自動化技術發展的需求

儀表專業發展到21世紀,無論是過程控制系統和現場測量及控制設備均取得了長足的進步,各種產品種類繁多。

1) 過程控制系統。從系統規模上區分,則有DCS和PLC系統等;從功能上區分,則主要有DCS、安全儀表系統(SIS)、智能機組控制系統(ITCC)、火災及有毒有害氣體檢測系統(FGS)及各類邏輯控制單元。其中DCS又可分為多種: 封閉式網絡、開放式網絡的產品,而開放式網絡的產品又分為常規DCS(常規4~24mA信號和HART信號)、總線系統(常用的有FF和Profibus)和無線控制系統。

2) 現場儀表設備。從信號類型可分為常規4~24mA儀表、HART及各類總線儀表和就地控制單元等;從檢測手段則除常用的檢測手段外,還新增了超聲波、激光和射線等;從控制驅動方式來分,則主要有電動和氣動兩種。

面對如此多的選擇,在項目前期如果沒有一個合理的項目規劃,在項目實施中勢必將會造成混亂: 無法選擇性價比最好、最符合項目實際要求的系統和儀表設備,嚴重影響到后續的生產安全及維護管理成本。

3.4項目實施、后續生產和維護管理的需求

項目成功的關鍵在于成功的項目實施,而開車是否一次成功、后續生產和維護的難易程度則是對項目是否成功最好的檢驗和評判。

一般來說,對于大型石化項目特別是新建項目儀表專業的項目管理和技術管理人員相對緊缺,業主不可能立即組建出一支龐大的既具有豐富項目管理經驗、又具備系統理念和較高技術管理(含設計管理)素質的項目管理隊伍,經常是只能由少數幾個經驗和水平相對較高的專業人員牽頭進行實施。如果不在前期集中利用這些少量的資源制訂合理的項目規劃,為項目EPC階段提供詳細的標準和行為準則,要想在此階段實現高度的標準化和一致性幾乎是不可能的。

同樣,也只有在項目實施過程中高度的標準化和一致性,才能更好地保證項目開車一次成功,便于后續生產管理、降低安全隱患,并降低維護量和維護成本。

4儀表專業項目規劃

儀表專業的項目規劃是以整個項目的總體規劃為依據,在綜合調研、科學分析的基礎上,對所有儀表專業相關的內容提出總體要求: 上至與工廠管理網絡的數據接口,下至各種現場儀表設備的選型。當然,針對不同項目其規劃的內容也各不相同:

1) 新建項目。其項目規劃則是站在一個新建企業的高度,提出一整套完整的且符合當前儀表專業發展趨勢的項目實施構想和策略。

2) 改造項目。首先應以企業原有的相關技術規定和標準為依據,盡可能解決改造裝置中目前存在的問題并在新建裝置的建設中吸取相關經驗教訓;其次,再根據近期儀表專業技術的發展趨勢和應用狀況及裝置的實際運行情況,合理地使用新技術,為公司的后續發展提供技術儲備和拓展空間。

4.1確定儀表專業的總體目標

以某煉化一體化大型石化項目為例,其總體規劃為建設一個亞洲領先和世界先進的大型煉化企業,因而其儀表專業的項目規劃將需設置先進、可靠、完備的儀表和控制設施,確保生產裝置安全、平穩、長周期、高質量的運行,實現企業的最大利潤。總體目標如下:

1) 符合項目總規劃要求選用相應水平的現場檢測儀表、控制系統和合適的先進控制及優化控制軟件,使其達到行業領先的儀表自動化水平。

2) 選用高性能和高可靠性的儀表設備及相應的各類控制系統,避免因儀表及控制系統故障引起裝置非計劃停工。

3) 選用優秀的操作員仿真培訓系統,達到一流的人員素質和配備。同時,也為后續的先進控制提供便利。

4) 所選儀表與控制系統供應商應具有優良的信譽和集成化能力,具有良好的操作培訓支持和維護支持資源,以實現最少的維護人員配置和最少的備品備件儲備、降低維護和運行成本。

5) 提供世界級先進的工廠信息管理和控制一體化的數據平臺,做到信息準確、資源共享,為生產和營銷決策提供實時、可靠的依據。

4.2儀表自動控制水平

在確定項目儀表專業的總體目標后,接下來的工作就是對整個項目儀表專業總體技術水平進行相應的規劃,以保證在項目實施后的儀表自動化水平,應實現控制、管理、經營一體化,全廠生產裝置、公用工程及輔助設施的自動控制水平應具有世界先進水平。

要想獲得一整套切實可行的項目儀表專業總體技術水平的規劃,需提前做好技術調研和交流工作,充分了解國內外類似項目成功的經驗和教訓及本專業的發展趨勢。目前,企業實現管控一體化的主要手段是采用三層網絡結構: 即生產操作控制層(PCS)、生產運行管理層(MES)和生產經營管理層(ERP)。對于儀表專業而言在進行項目技術規劃時則主要需在此基礎上對與過程控制層相關的內容進行規劃: 過程控制層的網絡結構;儀表控制設備的現場布置原則;控制系統及現場儀表配置或選型原則;項目實施基本策略。

4.2.1過程控制層的網絡結構

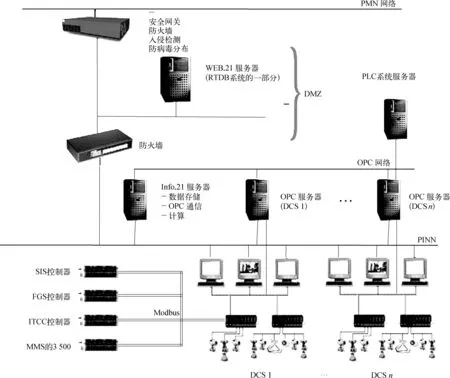

過程控制層主要采用多系統集成的網絡結構,包括DCS、安全儀表系統(SIS)、罐區自動控制系統(MAS)、壓縮機等大型機組控制系統(ITCC)、大型轉動機組狀態監視系統(MMS)、火災及可燃氣體、有毒氣體檢測報警系統(FGS)和先進控制(APC)等部分。DCS/FCS系統是基礎,部分采用相互獨立的并可與控制系統網絡通信的PLC系統。生產操作控制層能實時監控生產過程、油品儲運、公用工程、原料產成品進出廠、產品質量等全過程,并將實時生產數據經過實時數據庫接口傳送至MES和ERP,為企業的經營管理提供基礎數據。某大型煉化一體化項目控制系統網絡結構如圖1所示。

從圖1可以看出,DCS 網絡作為整個系統集成的主網,其對外集成接口主要存在以下三個部分:

1) 過程控制網。主要由控制器組成,在DCS中,傳統DCS與FCS實現了有機的結合;SIS, FGS, ITCC或其他PLC等控制器通過Modbus與DCS的控制器連接并將其采集的相關生產數據信息通信至DCS網絡的操作站上,供工藝操作員監視裝置狀態;對于ITCC和其他PLC則還具有將操作員的生產調節指令傳送至現場實施過程控制的功能,從而將FF現場總線與HART智能儀表(主要用于SIS/FGS/ITCC和小型PLC等系統)有機地結合起來,用于生產監視和控制。

2) 工廠信息網(PIN)。與防火墻相連,以OPC接口與MES等工程信息管理網相連。將DCS采集(現場采集和數據通信所得)的生產數據信息由實時數據庫傳送給MES,ERP等上層工廠管理網(PMN)使用。同時,提供網絡內部的打印、遠程通信、現場資源管理系統(AMS)、時鐘同步和病毒防火墻網絡等。

3) OPC網。主要連接第三方控制系統。實時數據庫、小型PLC、先進控制、MMS及MAS等通過OPC接口將相關數據信息傳至DCS。由于OPC通信在應用中的不穩定性,現階段原則上在工業應用中還很少直接實施控制功能,僅用于數據通信。

儀器的穩定性是驗證儀器及方法能否用于生產實踐的關鍵因素,分別選取流程中原礦、尾礦、快浮尾礦樣品在不同時間測定,相對標準偏差(RSD,n=6)在0.18%~7.9%之間,見表6。

圖1 控制系統集成方案結構示意

4.2.2儀表控制設備的現場布置原則

從21世紀初已成功投入運營的幾個大型石化項目的成功經驗來看,控制系統應采用中心控制室(CCR)和現場機柜室(FAR)相結合的配置方式(特殊情況下,也可在就地控制室進行操作)。原則上生產裝置的控制系統的操作站宜設置在中心控制室,DCS,CCS,PLC,SIS和FGS等系統的控制站宜設置在現場機柜室。所有現場儀表信號應傳送到現場機柜室,再從現場機柜室傳送到中心控制室,從現場機柜室到中心控制室的信號應采用雙冗余光纜連接,在中心控制室進行控制、監測、報警及報表等操作。在現場機柜室應設置DCS,CCS,PLC,SIS和FGS等系統的操作站/工程師各1套,用于調試及維護等。

DCS的人機操作界面還應同時監視其他控制系統的信息,如SIS,FGS,ITCC,MMS,APC和過程分析儀系統(PAS)等。

中心控制室和現場機柜間的數量則需根據項目總圖及建成后的企業管理模式來決定。

1) 中心控制室。一般應包括: 操作室、工程師室、過程計算機室、機柜室、UPS 室、空調機室、管理辦公室、會議室、培訓室(包括培訓仿真系統)、交接班室、更衣室、衛生間和休息室等。

在中心控制室的工程師室、操作室和機柜間中,分別放置相關控制系統工程師站、操作站及輔助操作站、部分控制器(或遠程機架)、服務器及網絡連接設備和打印機等。

4.2.3控制系統及現場儀表功能配置或選型原則

在過程控制層,根據使用功能的不同和控制對象規模的大小,又分別可配置不同作用和相應規模的控制系統和相關現場儀表設備。

1) DCS。DCS的主要功能是實施過程監視、常規調節控制及保護、數據采集和傳輸等,是過程控制層的基礎和核心,其網絡配置和選型至關重要。一般來說,可根據相對獨立的工藝或公用工程單元配置獨立的DCS或控制器,并聯網。其選型則必須為既符合當前儀表專業主流的技術發展趨勢,又經過實際應用檢驗的成熟的產品。現使用成功且相對前沿的案例為常規DCS加FCS(FF現場總線控制系統)的混合模式。對FF現場總線使用限制,主要是從實用性和安全性方面考慮。

2) SIS。SIS主要用于相關對象的緊急停車和安全保護,使相關工藝裝置或單元在事故工況下能安全、平穩的緊急停車。原則上,對于每個獨立的、具有SIL1以上邏輯控制回路的工藝單元均需配置獨立的控制器或遠程機架,一方面與DCS控制器采用Modbus RTU協議(目前如此,現在已成熟的已有Modbus TCP/IP)進行通信,實現在DCS操作站上的監視功能;另一方面又相互聯成一個獨立的安全以太網,用于SIS的集中管理和維護。SIS必須選用具有SIL3或以上認證的、成熟的安全控制系統。SIS相關的輔助操作站均設置在中心控制室中。

3) FGS。FGS應以FAR或生產裝置為單位設置,在各系統設有2條通信路由,1條通過通信網絡連接到全廠的火災及可燃、有毒氣體檢測監視主系統,連接自動滅火系統,并連接到消防控制中心及消防站,同時用于全廠FGS的集中管理和維護;另1條通過Modbus串行通信或OPC通信連接到相關裝置的DCS,在中心控制室內設置專用的DCS操作站用于FGS的顯示、報警。FGS應采用具有SIL3或以上安全認證及CCCF認證的冗余容錯系統。

4) ITCC系統。ITCC的主要功能是完成其控制對象的常規監視和控制并實施機組本身的保護: 調速、防喘振控制、負荷控制、過程控制、聯鎖保護等功能。其設置原則: 根據機組控制的復雜程度和數量的不同,按機組或單元設置ITCC。ITCC一方面與裝置的DCS控制器進行通信,實現在DCS操作站上的操作及監視功能;另一方面又與MMS通信以采集機組保護相關的機組狀態數據;最后還需相互聯成一個獨立的網絡,用于全廠ITCC系統的集中管理和維護。

5) MMS。MMS用于透平/壓縮機和高速泵等主要轉動設備參數的在線監控,對轉動設備的性能進行分析和診斷,支持轉動設備的故障預維護和資產管理。MMS主要包含3500機架和分析診斷軟件及相關的數據采集和處理設備,其配置原則: 在每個SYSTEM1網絡容量允許的情況下,企業可以配置1~2個網絡,可根據3500的數量以便于維護和管理為原則進行數據采集服務器的配置。SYSTM1網絡即MMS網,在用于診斷和維護的同時也通過OPC接口與DCS網絡實施通信以獲取機組相關數據用于機組狀態的診斷分析。

6) 先進控制和實施優化。在項目規劃期間可以對后續的先進控制需求以裝置為基礎單位進行整個項目的可行性規劃,在項目實施期間特別是專利技術招標階段可選取應用效果較好的先進控制軟件,其他部分在進行控制和實時優化時則需在裝置平穩運行1a以后再實施。

7) 現場儀表選型。儀表及自控設備選型應根據各裝置的生產規模、流程特點、操作要求和自動控制水平,選擇技術先進、性能可靠、價格合理的儀表和自控設備,供貨商應具有良好的售后服務和技術支持能力。對于成套系統(例如壓縮機、擠壓機等)的儀表應集成到CCS,PLC或DCS/SIS 中,現場控制盤的功能要盡量少,成套系統應按全廠統一的標準設計。

其他如罐區自動化系統、操作員仿真培訓系統(OTS)、分析儀表網絡等可根據實際需要進行配置,在此不再詳細描述。

4.2.4項目實施基本策略

為保證項目儀表專業的標準化和一致性、實現全廠控制系統網絡的整體集成、減少項目管理和技術管理界面、減少項目培訓量及后續生產維護的工作量和降低維護成本,大型一體化煉化項目均采用框架性協議的實施策略。

5注意事項

1) 一定要在充分調研的基礎上,選用符合儀表專業發展趨勢且經過實踐驗證的新技術,同時在保證安全、平穩生產的前提下試用并驗證有前途的新產品,從而為企業提供技術儲備。

a) 控制系統。選用工業以太網平臺產品,控制系統趨向大型化、綜合化系統,并在特定的條件下選用無線技術,但必須制訂完善的安全策略。

b) 現場儀表。選用智能化和總線產品,如HART智能儀表、FF總線和Profibus總線產品及在線分析儀表等成熟的新技術產品。

c) 先進控制和實時優化。在“工業4.0”和“中國制造2025”的先后推出并日益受到重視的今天,產品整個生命周期的智能化要求是未來的發展趨勢,先進控制和實時優化將會越來越受到重視。

2) 項目技術規劃制訂后,在項目的前端設計期間需制訂相應的標準和規定及相應的項目實施策略,以保證在項目實施中能夠落到實處,特別是

招標要求越來越嚴格,沒有符合要求的詳細技術要求,將無法保證儀表專業的實施水平。

3) 在詳細設計和現場施工階段,需全程監控,跟蹤檢查,發現問題及時處理。

6結束語

儀表專業的項目規劃對大型石化項目成功實施極為重要,特別是隨著自動化、網絡化和智能化水平的不斷提高,“工業4.0”席卷全球的今天,儀表自動化在生產過程中的作用越來越重要,在項目中所占比重也越來越大,一個符合實際需求和技術發展趨勢的好的項目規劃,更是項目成功的關鍵及相關裝置開車和后續生產、管理水平的保障。

參考文獻:

[1]劉齊忠,林融,蘭鴻森.大型項目儀表專業實施策略的選取[J].石油化工自動化,2011,47(01): 36-39.

[2]劉齊忠,吳文信,孫曉曉.石油化工企業DCS選型淺談[J].石油化工自動化,2010,46(03): 12-15.

[3]劉齊忠,吳文信,孫曉曉.以DCS為基礎的過程控制系統集成[J].石油化工自動化,2010,46(06): 36-39.

[4]劉齊忠,林融.大型石化項目儀表專業項目管理[J].石油化工自動化,2011,47(06): 7-12.

[5]王錦標.淺議石化企業DCS、FCS的應用和發展[EB/OC].(2007-08-29)[2011-11-12].http: //tech.ddvip.com

Brief Disscussion on Instrument Programming of Large Petrochemical Project

Liu Qizhong1, Sun Lei2

(1. Fujian Refining & Petrochemical Co. Ltd., IPMT, Quanzhou, 362800, China;2. Sinopec Engineering Incorporation, Beijing,100101, China)

Abstract:The project instrument programming is becoming inevitable with the developing trend of large-scale, complex and integration for petrochemical projects. Development course and necessity of project programming are analyzed from the perspective of instrument technology development. Overall objectives and instrument automatic control level are discussed on the base of successful experience of a large petrochemical project. The net structure of process control layer, on-site layout principle of instrument control equipment, function configuration or type selection of control system and on-site instrument, basic strategy of project implementation are expounded in detail with putting forward considerations.

Key words:instrument; project programming; industry 4.0; control system; implement strategy

作者簡介:劉齊忠: (1965—),男,1987年畢業于湘潭大學工業自動化專業,從事煉油工藝操作8年、DCS維護開發7年、技術管理和項目管理13年,現任福建聯合石化有限公司項目部高級技術經理,教授級高級工程師,已發表論文26篇。

中圖分類號:TP273

文獻標志碼:B

文章編號:1007-7324(2016)02-0001-06

稿件收到日期: 2015-11-12。