用于電力管道缺陷定量分析的渦流檢測技術

郭 銳 曹 雷 賈 娟 賈永剛 程 軍 裘進浩 季宏麗

(國網(wǎng)山東省電力公司電力科學研究院電力機器人技術實驗室1,山東 濟南 250002;山東魯能智能技術有限公司研發(fā)中心2,山東 濟南 250101;南京航空航天大學機械結構力學及控制國家重點實驗室3,江蘇 南京 210016)

用于電力管道缺陷定量分析的渦流檢測技術

郭銳1曹雷2賈娟2賈永剛2程軍3裘進浩3季宏麗3

(國網(wǎng)山東省電力公司電力科學研究院電力機器人技術實驗室1,山東 濟南250002;山東魯能智能技術有限公司研發(fā)中心2,山東 濟南250101;南京航空航天大學機械結構力學及控制國家重點實驗室3,江蘇 南京210016)

摘要:針對電力管道的常見缺陷和檢測需求,詳細介紹了用于電力管道的電渦流檢測系統(tǒng)和缺陷定量分析技術。首先說明了渦流檢測的實現(xiàn)原理;然后分析了電力管道中常見的缺陷種類和特性,并列舉了渦流法的應用實例;最后敘述了渦流缺陷定位和定量分析技術,重點闡述了基于陣列探頭的ECT成像技術和基于電磁仿真和優(yōu)化算法的缺陷形狀重構技術。由仿真結果可知,隨著研究的深入和儀器技術的發(fā)展,渦流檢測法在電力管道缺陷檢測和定量分析中將發(fā)揮越來越重要的作用。

關鍵詞:電力管道渦流檢測無損檢測缺陷評價缺陷定位電磁場仿真有限元仿真信號處理

0引言

保證電力設備,特別是各種管道的安全無故障運行,是電力行業(yè)面臨的一個重要問題。電力管道具有結構復雜、安全性要求高的特點,即使設計制造時采用了很高水平的工藝技術,定期的檢修和維護依然必不可少。由于管道長時間運行會導致老化產(chǎn)生缺陷,從而引起結構的失效,這使得提高結構的缺陷檢出率和準確性成為保證發(fā)電廠正常運作的必要課題。渦流檢測(eddy current testing,ECT)具有速度快和靈敏度高等優(yōu)點,已被廣泛應用于電力管道的在線損傷檢測中。

本文詳細介紹了用于電力管道的電渦流檢測系統(tǒng)和缺陷定量化技術的實現(xiàn)過程。針對電力管道中常見的缺陷種類,總結了國內(nèi)外關于渦流檢測用于缺陷的定位和定量化分析的研究進展,并列舉了渦流法在缺陷檢測中的應用實例。

1渦流檢測原理及發(fā)展

渦流檢測是一種重要的無損檢測方法,起源于1831年法拉第發(fā)現(xiàn)的電磁感應現(xiàn)象,被廣泛應用于各類金屬工件的檢測中。渦流檢測以電磁感應原理為基礎,當載有交變電流的激勵線圈靠近導體試件時,導體中感生出渦流,繼而產(chǎn)生與源磁場相反的次級磁場,改變激勵線圈的阻抗。渦流的大小與導體的材料性能及缺陷形式有關。因此,可通過測量線圈阻抗和相位的變化來判斷被測試件的電學性能和缺陷形態(tài)。

1855年,法國物理學家Leon F研究導體在磁場中的運動現(xiàn)象時,發(fā)現(xiàn)了渦流。渦流檢測的應用始于1879年,英國科學家 David H通過實驗發(fā)現(xiàn)當載有交變電流的線圈靠近不同導電材料時,線圈中的感應電壓會產(chǎn)生變化。20世紀50年代,德國的Foster博士對渦流檢測的理論和實踐進行了完善,推動了渦流檢測技術的實際應用和發(fā)展。他完整地闡釋了阻抗信號復平面分析方法,并將其應用于儀器信號分析,他也因此被稱為“渦流檢測技術之父”[1]。

當前,在眾多渦流檢測技術中,諧波渦流檢測仍是主流。諧波渦流檢測可分為單頻和多頻渦流檢測技術兩種。1970年,美國的Libby提出多頻檢測技術,采用多個頻率電流組合激勵檢測線圈。與單頻ECT方法相比,利用多頻渦流檢測技術可獲取更多的信息,并可消除噪聲信號干擾。這種技術在大亞灣核電站冷凝器管道的檢測中取得了成功。

20世紀80年代初,Wittig等人提出了脈沖渦流(pulsed eddy current,PEC)方法。它以電磁感應原理為基礎,采用周期或非周期脈沖信號激勵渦流探頭,具有頻譜寬、諧波分量多、趨膚深度大、造價低廉等優(yōu)點,主要用于多層材料屬性、厚度測量及缺陷檢測(尤其是深層缺陷檢測)等方面。

1951年,McLean W R提出遠場渦流(remote field eddy current,RFEC) 檢測方法。它是利用遠場區(qū)特性進行缺陷檢測的特殊渦流檢測技術,具有頻率低和能夠穿透管壁等特點。20世紀80年代中期,Schmidt詳細闡釋了遠場渦流效應機理,首次設計了遠場渦流裝置,用來檢測試件底部孔型缺陷。隨著遠場渦流理論的不斷完善和實驗驗證,人們才逐漸利用遠場技術檢測壓力管道(特別是鐵磁性管道)。

近20年來,日本東京大學的Kenzo M、美國愛荷華州立大學的John R B、密歇根州立大學的 Lalita U、日本東北大學的Toshiyuki T等一大批國外科學家,對渦流檢測的數(shù)值仿真、新型探頭開發(fā)、自然裂紋建模以及裂紋尺寸反演等方面進行了開創(chuàng)性的研究,取得了豐碩的成果。在國內(nèi),清華大學、南京航空航天大學、西安交通大學、浙江大學、南昌航天大學以及廈門渦流技術研究所,都相繼對渦流檢測開展了廣泛而深入的研究[2-5]。

2電力管道中常見缺陷的危害及形成機理

對于渦流法來說,損傷的檢出與否和靈敏度的高低,主要與線圈探頭的形式以及電流激勵頻率的選取有關。至于如何選擇探頭及激振頻率,則需要根據(jù)結構件中缺陷的空間分布和透入深度等特征量來決定。因此,研究生產(chǎn)中常見的缺陷形式并分析它們的產(chǎn)生機理就顯得十分必要。同時,在渦流檢測的建模仿真中,對不同種類缺陷的特征分析也很重要。在設備的維護方面,技術人員需要根據(jù)設備中不同的缺陷,采取合適的防治措施。

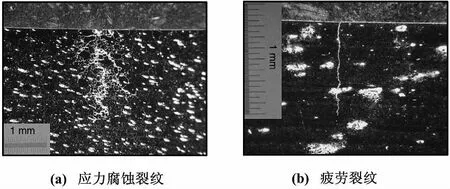

2.1疲勞裂紋和應力腐蝕裂紋

電力管道中常見的裂紋形式有兩種,一種裂紋是在交變載荷(機械或熱載荷)或應變作用下形成的,另一種裂紋是在外部腐蝕環(huán)境(酸堿性溶液、射線照射)及結構內(nèi)部殘余應力雙重作用下造成的。前一種被稱為疲勞裂紋(fatigue crack,F(xiàn)C),后一種被稱為應力腐蝕裂紋(stress corrosion crack,SCC)。兩種常見裂紋的截面形狀如圖1所示。

圖1 兩種常見裂紋的截面形狀示意圖

疲勞斷裂是金屬管道的一種主要失效形式,管道大多工作在循環(huán)交變的載荷下,容易產(chǎn)生疲勞裂紋。在破壞的最后階段,由裂源點向外輻射,類似貝殼狀的疲勞裂紋貫穿整個厚度方向,造成構件斷裂[6]。以火電廠鍋爐受熱面的水冷壁管為例,由于蒸汽、給水和燃料等因素的變化,導致爐膛熱負荷不斷變化,而受熱面的水冷壁管在受到交變應力的不斷作用后形成疲勞裂紋。該裂紋在循環(huán)載荷的作用下不斷擴展,最終導致疲勞破壞。

應力腐蝕裂紋在電力設備中也很常見,尤其是在核電站換熱器管道、鍋爐和管板焊縫中。由應力腐蝕裂紋造成的泄漏是一個普遍存在的問題。結構材質、腐蝕環(huán)境和拉應力是產(chǎn)生應力腐蝕裂紋的3個主要因素。當易發(fā)生電化學腐蝕的材料暴露在一定的腐蝕環(huán)境中,在拉應力的共同作用下,就會產(chǎn)生應力腐蝕裂紋。當應力腐蝕裂紋增長到一定的臨界尺寸后,將以很快的速度朝任意方向擴展,最終形成應力腐蝕破壞[7-8]。

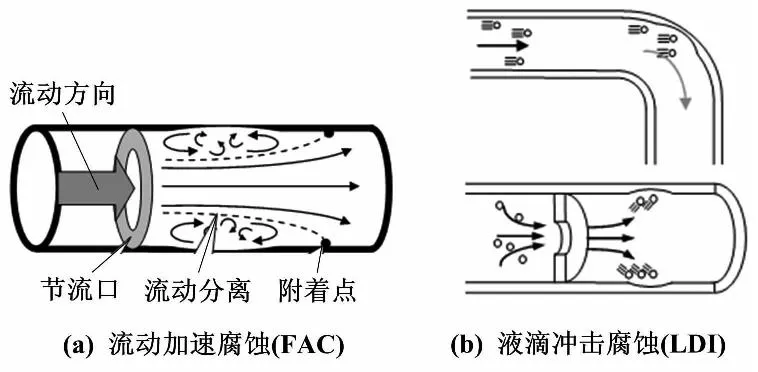

2.2碳鋼管道壁厚減薄

對于電力管道,除上述兩種裂紋損傷之外,還有另外一種損傷形式正在引起人們越來越多的重視。其被稱為管道壁厚減薄,常見于發(fā)電廠的碳鋼管道中,尤其在彎管、冷凝管閥門開口處以及三通管中更易發(fā)生。很多管道破裂事故均由碳鋼管道局部壁厚減薄造成。為尋求有效的解決途徑,各國學者對管壁減薄的腐蝕機理進行了廣泛而深入的研究,并取得了許多成果。

管道壁厚減薄的腐蝕機理如圖2所示。

圖2 管道壁厚減薄腐蝕機理示意圖

目前已知引起壁厚減薄的原因有:流動加速腐蝕(flow accelerated corrosion,F(xiàn)AC)和液滴沖擊(liquid droplet impingement,LDI)。流動加速腐蝕出現(xiàn)在水中含氧量很少的紊流區(qū),由于液體的流動誘發(fā)碳鋼和低合金鋼材料的加速性腐蝕,如給水系統(tǒng)和鍋爐管道的彎頭、三通及變徑處。圖2(a)所示為流動加速腐蝕機理,在高溫水與全揮發(fā)的運行環(huán)境下,碳鋼管道會有一定的溶解度。Fe溶解液中產(chǎn)生的二價鐵離子Fe2+隨著水流被沖走,由于水的含氧量少和氧化能力弱等原因,很難將Fe2+氧化為Fe3+,從而無法形成對表面具有保護作用的Fe3O4氧化膜覆蓋層,使給水管道的局部產(chǎn)生流動加速腐蝕[9]。

液滴沖擊腐蝕是由于管道中液滴沖擊管壁而形成的腐蝕現(xiàn)象,在發(fā)電廠附加流體排入口附近的凝汽器冷卻管中常有發(fā)生。因為附加流體排入口恰好對著頂部冷卻管,流體擴容后,部分蒸汽液化成小水滴;蒸汽夾雜著水滴進入凝汽器后,直接沖擊到冷卻管上,造成冷卻管的沖擊腐蝕,如圖2(b)所示。雖然流體是間斷性排放(主要發(fā)生在汽輪機啟動、停機情況下)的,但破壞具有累積性,久而久之會導致排入口附近的銅管被腐蝕,形成管壁減薄。

3電力管道的渦流檢測方法和應用

電力行業(yè)中常用的無損檢測方法包括:射線探傷、超聲波探傷和磁粉探傷。與其他無損檢測法相比,渦流法因其獨特的優(yōu)勢而更多地應用于管道檢測中。通常,火電廠的主設備大多由換熱管構成,包括凝汽器、鍋爐受熱面和高、低壓加熱器等。這些設備在安裝前或使用中都必須進行無損檢測。然而,根據(jù)高、低壓加熱器的鐵磁特性,其磁導率比非鐵磁性材料高很多,很難通過常規(guī)渦流法進行檢測。因此,考慮采用遠場渦流法和磁飽和法[10]。根據(jù)鐵磁性材料的磁飽和特性,在探頭的兩端或檢測區(qū)域施加強磁場,使被檢區(qū)域達到磁飽和狀態(tài),材料在磁飽和后磁導率近似趨于常數(shù),這樣將其等效視為非鐵磁性材料,就可利用常規(guī)渦流法進行檢測。對于凝汽器的鐵磁性支撐板,可采用多頻渦流方法檢測隱藏缺陷。

電力管道焊縫裂紋的檢測示意圖如圖3所示。

圖3 電力管道焊縫裂紋的檢測示意圖

核電站設備中的焊縫應力腐蝕裂紋很危險,已經(jīng)成為威脅核電站安全生產(chǎn)的關鍵問題之一。國外已有研究表明,渦流法對于壓水核反應堆管道焊縫裂紋的檢測具有獨特優(yōu)勢[11]。一般而言,焊縫中的裂紋位于近表面處,而焊縫內(nèi)部材質的不均勻和各向異性等特點,使其在超聲波檢測時具有很差的信噪比,這給實際應用帶來局限性;而渦流檢測的優(yōu)勢正好得以體現(xiàn)。

現(xiàn)階段管壁減薄檢測常用的方法是射線檢測法和超聲檢測法,但國外已有學者研究將渦流檢測法用于發(fā)電廠設備的管壁減薄檢測中。因管壁減薄不同于結構裂紋,檢測管道減薄主要可以使用脈沖渦流測厚法和遠場渦流法。脈沖渦流測厚的基本原理是:隨著基底材料厚度的變化,探頭的過零時間、峰值時間以及峰值等特征參數(shù)會以一定規(guī)律變化,通過觀察探頭信號的時域曲線,就能得到材料的厚度分布情況。脈沖測厚用于管道減薄需要借助脈沖探頭移動得到線圈響應信號,根據(jù)信號分析管道周向及長度方向的壁厚分布情況,確定局部減薄的位置。遠場渦流最早用于小口徑管道缺陷內(nèi)檢測,其典型裝置由激勵和檢測兩個線圈組成,低頻激勵線圈和同軸檢測線圈之間的間距為待檢測管件直徑的2~3倍。遠場渦流是鐵磁性管道材料中特有的現(xiàn)象,與管道同軸的低頻激勵線圈產(chǎn)生磁場能量,穿過管壁向外擴散,并沿管道傳播,在遠場區(qū)域穿越管壁到達檢測線圈。此時,檢測信號包含了被檢管道整個管壁結構的信息。相比傳統(tǒng)渦流檢測,遠場渦流檢測不受趨膚效應影響,可以采用相同的靈敏度檢測管道內(nèi)表面和外表面缺陷。另外,在保證其他參數(shù)不變的情況下,磁場強度幅值的對數(shù)和相位與壁厚呈線性關系,檢測靈敏度高。

4渦流檢測的缺陷定位與定量化研究

4.1缺陷定位

缺陷定位是指確定檢測構件中的缺陷位置,而定量則是在允許誤差范圍內(nèi)對缺陷尺寸和形狀等進行識別。對缺陷的定位已經(jīng)研究得比較深入。探頭性能對渦流檢測的定位精度至關重要(特別是在檢測細小裂紋時)。若無法準確獲取缺陷信號,任何強大的信號處理功能都無濟于事,因此,對提升渦流探頭檢測性能的研究是關鍵。普通探頭受提離和材料各向異性等因素的影響很大,如因構件表面凹凸不平引起的噪聲會導致檢測信號信噪比下降。在以往的研究結果中,探頭性能優(yōu)化主要從探頭機械結構的改變和新型磁場傳感器的應用兩個方面進行,一些最新的研究成果已經(jīng)被應用到現(xiàn)場環(huán)境中[12]。此外,軟件濾波和去噪等技術(如相位濾波和小波去噪)的運用可有效地提高渦流檢測信號的精度,增加信噪比,進而提取有用特征參數(shù)進行缺陷和損傷的識別、分析及診斷,以求達到最佳檢測結果。

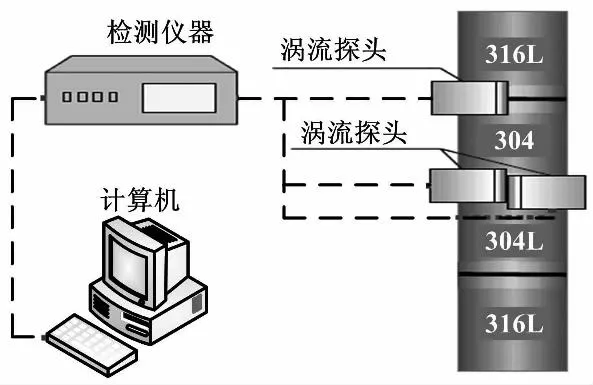

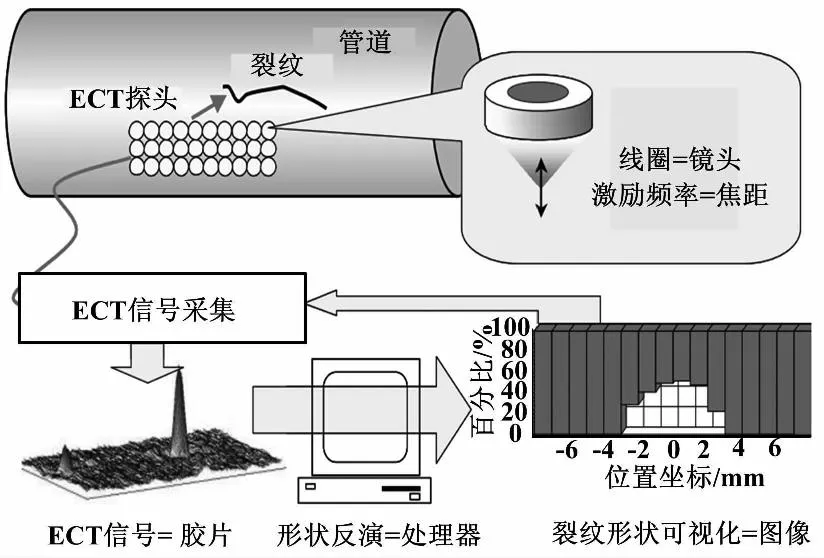

ECT渦流陣列成像系統(tǒng)如圖4所示。

圖4 用于管道損傷檢測的ECT陣列成像系統(tǒng)

渦流探頭陣列是20世紀80年代末開發(fā)出的一種新型渦流檢測裝置,具有尺度大、掃描范圍寬等特點,可有效地降低由機械結構振動引起的噪聲信號,其定位精度和檢測效率大于普通渦流檢測的10倍。同時,結合渦流儀器強大的處理、分析和計算功能,該裝置能夠有效、快速地檢測導體材料的缺陷信息和其他特征。2006年,日本的Endo和Uchimoto等人提出了ECT照相機[13]的概念,開發(fā)出一套集成化的渦流陣列成像和損傷形狀反演系統(tǒng),用于探測核電站蒸汽管道中的裂紋損傷,并實現(xiàn)裂紋長度和截面形狀的可視化。

系統(tǒng)由多線圈探頭陣列、ECT檢測儀以及利用計算機實現(xiàn)的圖像處理和形狀反演系統(tǒng)組成。多線圈探頭由多個獨立的線圈按照一定的方式排列而成,線圈分工協(xié)作,隨檢測方向的不同,陣列中線圈分別用作激勵和接收線圈。陣列探頭既能檢測不同方向的疲勞和應力腐蝕裂紋,又能用于探測管道中的夾雜和孔洞。ECT渦流陣列成像系統(tǒng)的特點是靈敏度高,通過對待測件平面進行掃描,可得到各點處的渦流信號強度分布,實現(xiàn)整體區(qū)域內(nèi)的缺陷三維成像。

圖5所示的是利用渦流陣列探頭檢測核電站管道中疲勞裂紋(FC)的實例。在該實例中,將實際裂紋檢測信號與標準損傷試件信號進行比對,以識別裂紋的長度。疲勞裂紋是采用3點彎曲法制作出來的。圖5(a)中的方括號中表示疲勞裂紋的區(qū)域,通過將ECT測量信號與標準裂紋試件信號的比對,得到裂紋的長度為17 mm;利用圖5(b)的斷面分析法,得出裂紋的實際長度是18 mm,兩者基本吻合。圖6所示為應力腐蝕裂紋的ECT成像示意圖。

圖5 疲勞裂紋的ECT成像示意圖

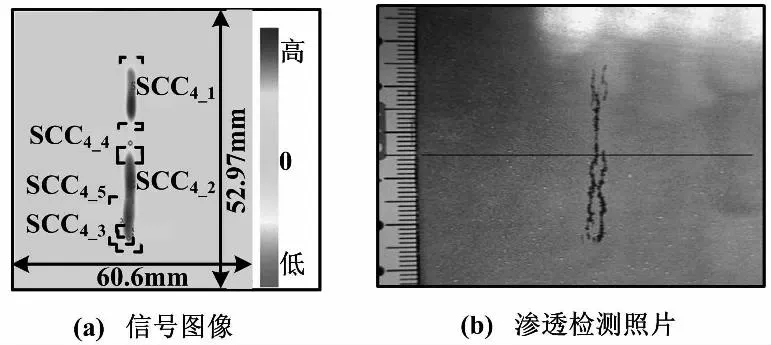

圖6 應力腐蝕裂紋的ECT成像示意圖

從圖6(b)可以看出,SCC的表面開口形狀比較復雜。通過與標準試件信號的多次比對,識別3條主要的腐蝕裂紋,分別表示為SCC4_1、SCC4_2和SCC4_3,由圖6(a)中的方括號表示。標準試件信號識別3條腐蝕裂紋的長度分別是16.0 mm、19.5 mm和5.5 mm,總長度為41 mm;而利用滲透檢測得出的裂紋長度是42 mm。從以上結果可知,利用ECT陣列成像和標準試件比對的方法,能得到精確的檢測結果,并識別出裂紋的長度。

4.2缺陷信號的仿真計算和形狀重構

缺陷定量化主要有缺陷的仿真計算和形狀反演兩方面內(nèi)容,其又被稱為渦流檢測的正問題和逆問題。缺陷的定量化難度很大,至今為止還有很多問題沒有解決,需要繼續(xù)深入研究。渦流信號通過計算機精確仿真得到,是渦流檢測相比其他無損檢測方法的一大優(yōu)勢。目前可用于渦流仿真數(shù)值方法很多,如邊界元法、有限元法、棱邊有限元法、FEM-BEM混合編程法、體積分法等。另外,根據(jù)不同的用途需求,國內(nèi)外很多實驗室研究并開發(fā)了可實用化的程序代碼。除這些之外,市場上還有多款商用軟件可用于渦流仿真,如ANSYS/EMAG 3D、Ansoft Maxwell 3D、基于有限元方法的電磁場仿真軟件;而基于有限元法的日本PHOTO公司的PHOTO-Series軟件,它的功能很強大,除渦流場解析外,還包含了電場解析、電磁波解析、熱傳導解析等多個功能模塊。除有限元法外,國外也出現(xiàn)了基于其他方法的軟件,如法國原子能委員會開發(fā)的、專門用于無損檢測的仿真軟件CIVA。基于體積分法[14],采用CIVA對渦流場進行解析。

對缺陷的定性分析是進行數(shù)值仿真的前提,只有弄清楚不同裂紋和缺陷的特征,才能根據(jù)缺陷特征確定正確輸入?yún)?shù),如缺陷的空間尺寸和電導率、磁導率等,否則仿真結果將與實際不符。目前對不同裂紋缺陷的定性分析也是渦流仿真研究的熱點。

管道壁厚減薄的建模較為簡單,只需將其等效為管壁上的一塊材料缺失即可。疲勞裂紋和應力腐蝕的情況則復雜得多,它們的微觀結構相差很大,這是因為兩種裂紋的起裂和擴展機理不同。應力腐蝕裂紋是沿著相鄰的晶粒界面擴展的,在截面上呈現(xiàn)出樹狀的分叉,同一材料深度上存在著好幾條分支裂紋,裂紋表面之間的縫隙很小。通常應力腐蝕裂紋中還會夾雜有少量的顆粒,裂紋區(qū)域可以導電,但與基體材料相比,應力腐蝕裂紋的電導率很小,且分布很不均勻。而疲勞裂紋是穿透材料晶粒生長的,所以在橫截面上是一條直線,寬度通常為10~50 μm,比應力腐蝕裂紋略寬。構件受何種交變載荷作用,對裂紋寬度影響較大。與SCC不同,疲勞裂紋面分離明顯沒有分叉,裂紋中間是空氣隙,疲勞裂紋不導電,渦電流不能通過。疲勞裂紋的特性與實驗室中常用的電火花加工(electvical discharge machining,EDM)裂紋類似,只不過寬度更窄[15]。

基于以上分析,對于兩種裂紋形式,通過對疲勞裂紋建模就可以將其等效為電導率為1、磁導率為0的狹縫,裂紋的寬度對仿真信號影響不大。而應力腐蝕裂紋的情況則較為復雜,按已有相關文獻的論述,若將其等效為一定寬度的導電區(qū)域,電導率取為基體材料電導率的5%~20%,其仿真結果會與實際情況存在較大差異。另外,實際檢測時,如何區(qū)別兩種裂紋也很困難。即使裂紋寬度和深度相同,檢測信號依然差別很大。由于無從得知裂紋的實際形狀,所以不能單憑探頭信號的幅值和相位來確定裂紋的種類。如果能提取出與裂紋微觀分布和電磁特性相關的特征量,那么判斷究竟是何種裂紋就容易得多。這也是困擾國內(nèi)外研究學者的一個難題。

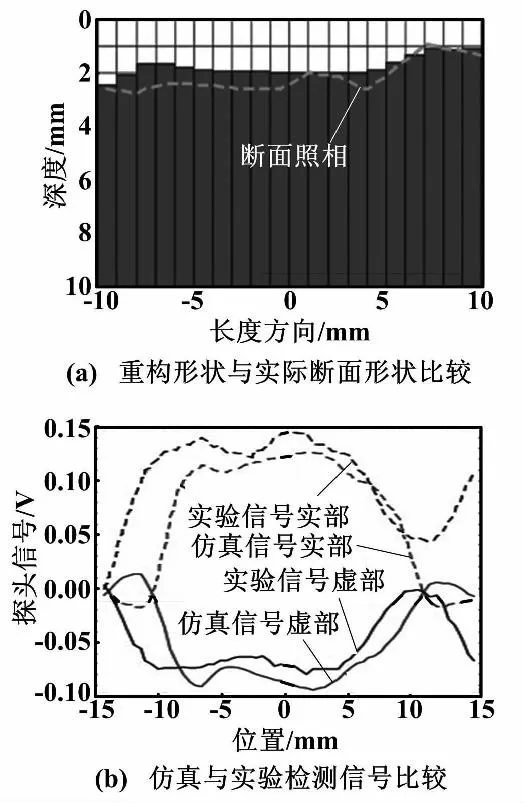

缺陷形狀的重構方法主要有:遺傳算法和人工神經(jīng)網(wǎng)絡[16-17]。缺陷形狀重構算法如圖7所示。

圖7 缺陷形狀重構算法

由于仿真計算需要編制冗長的程序代碼,實現(xiàn)復雜且計算量大,一次重構需要花費很長時間,故遺傳算法目前只能用于離線反演。缺陷形狀重構結果如圖8所示。

圖8 缺陷形狀重構結果

圖8(a)表示的是對管道中一條實際裂紋缺陷的截面形狀重構結果。從圖8(a)可以看出,該裂紋的最大深度約為2~3 mm,這與裂紋斷面分析得到的裂紋實際截面形狀基本吻合。從圖8(b)可以看出,仿真計算具有很高的精度。

通過開發(fā)快速算法和基于神經(jīng)網(wǎng)絡的形狀反演技術,能在合理的CPU時間內(nèi)完成一次缺陷重構,實現(xiàn)反演技術在現(xiàn)場檢測中的應用。神經(jīng)網(wǎng)絡能完成復雜的運算,具有較強的學習、記憶、聯(lián)想和識別功能。采用神經(jīng)網(wǎng)絡需解決好輸入?yún)⒘刻卣魈崛栴},使模式識別的算法簡單、操作時間短。傅里葉變換、小波變換和主分量分析法是常用的特征信號提取法[16],其中,小波變換是時間和頻率的局部變換。通過對檢測信號的多尺度細化分析,能夠有效地提取有用特征信息,具有很高的信噪比。

5結束語

渦流檢測技術在電力管道缺陷檢測中具有很多優(yōu)點,但也存在局限性。渦流檢測只能根據(jù)探頭的檢出信號判斷出缺陷的位置和大致長度,想要精確地得到缺陷的深度和截面形狀較為困難,難以實現(xiàn)缺陷的定量分析。為了對缺陷信號進行識別和定量分析,需要深入地研究缺陷的信號處理技術和渦流成像技術。現(xiàn)有的電磁場仿真和缺陷形狀反演算法仍然效率不高,開發(fā)快速有效的渦流場有限元仿真和缺陷形狀反演技術,將為渦流檢測走向實用化奠定重要的基礎。

參考文獻

[1] 劉貴民.無損檢測技術[M].北京:國防工業(yè)出版社,2006.

[2] 劉寶,徐彥霖,王增勇,等.渦流檢測技術及進展[J].兵工自動化,2006,25(2):80-82.

[3] 徐平,羅飛路.多層金屬結構腐蝕缺陷脈沖渦流檢測技術研究[J].自動化儀表,2007,28(11):25-28.

[4] 吳峻,李璐,樊樹江,等.基于DSP的電渦流傳感器的設計[J].自動化儀表,2004,25(10):9-11.

[5] 李燕山,連紅運,李運飛.適用于在線檢測的渦流檢測系統(tǒng)研制[J].自動化儀表,2008,29(7):60-62.

[6] 劉素明,李軍.疲勞裂紋的產(chǎn)生及預防措施[J].科技資訊,2007(18):49.

[7] 蔣浦寧.核電汽輪機防應力腐蝕裂紋技術[J].熱力透平,2010(2):89-92.

[8] 何秀蘭.換熱器列管與管板焊接應力腐蝕裂紋的防治[J].一重技術,2005(5):47-48

[9] 黃琨.嶺澳核電站二期給水管道流動加速腐蝕的控制與改進[J].電力與能源,2009,27(6):698-699.

[10]Kasuya T,Okuyama T,Sakurai N.In-situ eddy current monitoring under high temperature environment[J].International Journal of Applied Electromagnetics and Mechanics,2004,20(7):163-170.

[11]Yusa N,Janousek L,Miya K.Detection of embedded fatigue cracks in Inconel weld overlay and the evaluation of the minimum thickness of the weld overlay using eddy current testing[J].Nuclear Engineering and Design,2006,236(5):1852-1859.

[12] 陳德運,高明,宋蕾,等.一種新型的三維 ECT 傳感器及三維圖像重建方法[J].儀器儀表學報,2014,35(5):961-968.

[13] Endo H,Uchimoto T,Takagi T.Natural crack sizing based on eddy current image and electromagnetic field analyses[J].Quantitative Nondestuctive Evaluation,2006,820(8):720-727.

[14] Pichenot G,Reboud C,Raillon R,et al.Results of 2007 ECT benchmark obtained with civa at CEA:prediction of ect inspection over pipes with 2d or 3d flaws[J].Review of Quantitative Nondestructive Evaluation,2008,27(4):1775-1782.

[15]Chen Z,Yusa N,Miya K,et al.A nondestructive strategy for the distinction of natural fatigue and stress corrosion cracks based on signals from eddy current testing[J].Journal of Pressure Vessel Technology,2007,129(5):719-728.

[16] Cheng W,Kanemoto S,Komura I,et al.Depth sizing of partial-contact stress corrosion cracks from ECT signals[J].NDT&E International,2006,39(6):374-383.

[17] Popa R C,Miya K.Approximate inverse mapping in ECT based on aperture shifting and neural network regression[J].Journal of Nondestructive Evaluation,1998,17(4):209-221.

Eddy Current Testing Technology Used in Quantitative Analysis of Defects for Electric Power Piping

Abstract:According to the common defects and the inspection requirement of electrical power piping,the eddy current testing(ECT) system and quantitative analysis technology of defects are introduced in detail.Firstly,the implementing principle of ECT is explained,then the common types of defects in electrical power piping and their characteristics are analyzed,and some application cases of EC method are listed,finally,the eddy current defect positioning and quantitative analysis technology are described,mainly focusing the array probe based eddy current imaging technique and the electromagnetic simulation and optimization algorithm based on defect shape reconstruction technique.The simalation result shows that along with the deepening of the research and the development of instrument technology,the role of ECT method in defect detection and quantitative analysis of electrical power piping will become more and more important.

Keywords:Electric power pipingEddy current testing(ECT)Nondestructive testingDefects assessmentDefects locationElectromagnetic field simulationFinite element simulationSignal processing

中圖分類號:TH86;TP216

文獻標志碼:A

DOI:10.16086/j.cnki.issn1000-0380.201605002

國家電網(wǎng)公司重點科技基金資助項目;

中央高校基本科研業(yè)務費專項資金資助項目(編號:NE2015101&NE2015001);

中國博士后特別基金資助項目(編號:2014T70514);

江蘇省產(chǎn)學研聯(lián)合創(chuàng)新資金項目(編號:BY2014003-01)。

修改稿收到日期:2015-07-08。

第一作者郭銳(1978-),男,2007年畢業(yè)于哈爾濱工業(yè)大學機械電子工程專業(yè),獲博士學位,高級工程師;主要從事電力機器人技術、輸變電設備無損檢測技術、輸變電設備帶電作業(yè)技術等方向的研究。