鉑電阻溫度計自動標定系統設計

蔣 博 丁 炯 李錦花 陳丹超 葉樹亮

(中國計量學院工業與商貿計量技術研究所1,浙江 杭州 310018;寧波出入境檢驗檢疫局技術中心2,浙江 寧波 315012)

鉑電阻溫度計自動標定系統設計

蔣博1丁炯1李錦花2陳丹超2葉樹亮1

(中國計量學院工業與商貿計量技術研究所1,浙江 杭州310018;寧波出入境檢驗檢疫局技術中心2,浙江 寧波315012)

摘要:針對傳統鉑電阻溫度計標定方法工作量大、效率低的問題,設計了一套基于計算機的自動標定系統。系統采用VB6.0作為軟件開發平臺,編程實現計算機對溫度源、標準溫度計的自動控制、數據采集及存儲,同時調用Excel進行溫度計標定數據的自動擬合。根據標定設備的硬件配置,計算得到系統的不確定度小于0.02 ℃。實驗結果表明,在-40~150 ℃的標定溫度范圍內,標定后的溫度計測量誤差小于±0.03 ℃。

關鍵詞:鉑電阻溫度計色譜儀傳感器信號調理電路A/D轉換器自動標定VB6.0不確定度

0引言

近年來,隨著工業測量技術的發展,對溫度測量的精度要求也越來越高。例如,色譜儀在其工作溫度范圍內溫度要求優于0.1 ℃,步進掃描投影光刻機在其工作溫度范圍內溫度要求優于0.01 ℃等[1]。鉑電阻溫度傳感器具有響應快、穩定性好、精度高等諸多優點,在高精密溫度測量系統中有著廣泛的應用。但由于鉑電阻個體差異較大,存在一定的時間漂移及測溫電路老化等因素,在使用之前,必須對鉑電阻溫度計進行標定,才可確保在使用過程中得到的溫度數據真實可靠。然而傳統的鉑電阻溫度計標定是由手工完成的,標定過程中熱源升溫及恒溫時間的控制,鉑電阻傳感器采集數據的記錄,以及后續數據的處理均由人為控制和計算。這種方法工作量大、耗時較長、容易出錯,并且實驗設備不能充分利用,效率低下。

針對傳統標定系統勞動強度大、工作效率低等缺點,本文以計算機作為主體,利用VB6.0和Excel軟件作為開發平臺,設計了鉑電阻溫度計的自動標定系統。通過對熱源升溫、降溫、恒溫保持時間的自動控制,數據的自動采集保存,以及后續數據的自動擬合,完成信號調理電路和鉑電阻傳感器組成的測溫系統的自動標定。

1系統總體方案設計

采用比較法進行鉑電阻溫度計的標定是工業生產和實驗室常用的方法。其原理是將標準溫度計和待標定的鉑電阻溫度計置于同一熱源中,分別測得溫度值和電阻值。再以標準鉑電阻溫度計采集的溫度值為標準溫度,繪制出鉑電阻溫度計的電阻-溫度特性曲線,并擬合出曲線函數[2]。最后將函數固化到鉑電阻溫度計的MCU中,即完成標定。本文設計的標定系統采用比較法對鉑電阻溫度計進行自動標定,標定對象是鎧裝的Pt100鉑電阻和自制信號調理電路組成的鉑電阻溫度計,而選用二等標準鉑電阻溫度計作為對比原件。

1.1待標定鉑電阻溫度計

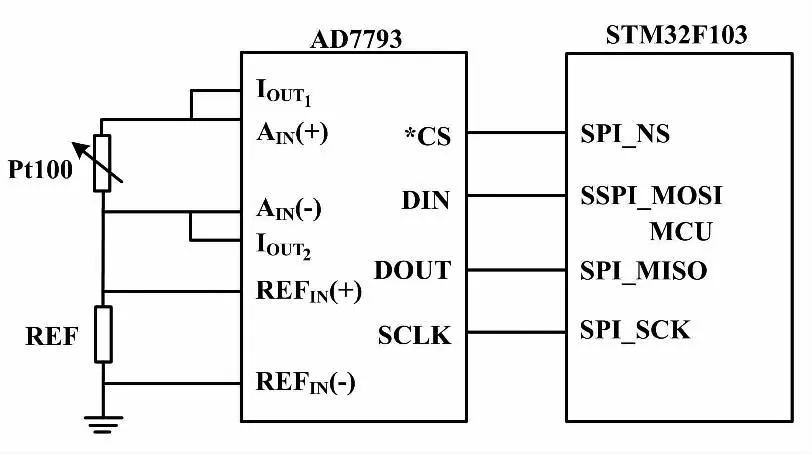

待標定的鉑電阻溫度計由工業鉑電阻Pt100和自制的信號調理電路組成。信號調理電路由精密電阻REF、AD7793及STM32F103組成。鉑電阻測溫電路圖如圖1所示。

圖1 鉑電阻測溫電路圖

電路采用阻值比較法的測溫原理,可有效消除恒流源波動對A/D采樣值的影響[3]。為了消除鉑電阻引線電阻引入的測量誤差,Pt100選用三線制接線方法。電路核心部件AD7793是Analog Device公司生產的適用于高精度測量應用的低功耗A/D轉換器。使用其內部集成的恒流源作為鉑電阻的驅動電流,使用其內部集成的儀表放大器對傳感器微弱信號進行放大,并最終通過模數轉換器轉換成數字信號輸出。采用AD7793 A/D轉換器,有效地減小了系統的體積,并降低了系統的復雜度和成本。AD7793將轉換后的電壓輸入到MCU中,由MCU完成電壓信號到阻值信號的轉換,再將阻值轉換為溫度值。然后通過RS-232串口通信技術,將溫度值發送至計算機中顯示。

1.2鉑電阻的非線性特性

在高精度的溫度測量中,需考慮鉑電阻的電阻值與溫度之間存在的非線性關系。根據鉑電阻的溫度特性,鉑電阻阻值與溫度的函數關系為:

Rt=r0[1+At+Bt2+C(t-100)t3]

(1)

式中:Rt和R0分別為鉑電阻在t ℃和0 ℃時的電阻值;t為被測溫度。

對于溫度系數是0.003 851的鉑電阻,A、B、C的取值為:

A=3.908 3×10-3/℃

B=-5.775×10-7/℃

以測量溫度大于0 ℃時的Pt100為例,鉑電阻阻值隨溫度變化的斜率為:

(2)

由式(2)可見,被測量的溫度t越高,鉑電阻的非線性越嚴重。由于式中B為負值,隨著溫度的升高,鉑電阻阻值隨溫度變化的斜率下降,因此將鉑電阻電阻值-溫度值特性曲線擬合為指數或線性方式的誤差都比較大,無法達到高精度的要求[4]。常用的減小鉑電阻非線性誤差的方法有多項式擬合法、查表法、插值計算法、神經網絡法[5]和牛頓迭代逼近法[6]等。查表法和插值計算法求取溫度值較簡單,但需要存放大量的鉑電阻分度表數據,并且由于不同鉑電阻傳感器之間的個體性差異,導致兩種方法的精度不高;神經網絡法和牛頓迭代逼近法計算量大、運算時間長,不適用于快速高精度溫度測量應用;多項式擬合法既不占用大量內存,又具有合適的計算復雜度,且可以通過提高多項式次數減小曲線的擬合誤差,提高鉑電阻測溫的精度。因此,在本文設計的自動標定系統中,采用了多項式擬合法進行鉑電阻阻值與溫度之間的擬合。

1.3系統的硬件配置

根據溫度計自動標定系統的設計方案和實際應用,需搭建一個自動化的標定平臺。通過此平臺,由計算機對標定過程進行控制,以及數據的現場采集和儲存;熱源通過RS-232向計算機VB程序中傳送數據,計算機通過對數據的處理來對熱源內的溫度進行跟蹤測量和控制,并及時、準確地對其穩定程度進行判斷;標準計量儀表和待標定鉑電阻溫度計同時通過RS-232向計算機傳送數據,并以.xlsx文件保存在計算機硬盤中;計算機對同步采集到的數據在Excel環境下進行擬合處理,所得到的擬合曲線即為待標定鉑電阻溫度計電阻值-溫度值特性曲線。

標定系統的硬件配備及數據流程如圖2所示。

圖2 標定系統的硬件配備及數據流程圖

在本文設計中,使用由美國福祿克公司出品的Fluke7341恒溫槽來提供熱源;高精度測溫儀Fluke1529和二等標準鉑電阻Fluke5626組成的二等標準鉑電阻溫度計作為計量儀表,并以測溫儀Fluke1529輸出的溫度值作為標準溫度;由鎧裝的Pt100鉑電阻和自制的測試板組成的鉑電阻溫度計作為待標定的溫度計。

1.4系統的軟件設計

軟件使用的主要開發環境為VB 6.0和Excel,其中VB可視化界面的設計風格具有高效、簡單、易學的特點,已經成為眾多開發人員常用的工具,并且被廣泛應用于各個領域。VB的MSComm控件[7],只需要編寫少量的程序代碼即可完成多串口通信的功能,實現了計算機同時與恒溫槽、測溫儀、測試板的串口通信。VB使用ActiveX自動化技術調用Excel強大的數據處理功能[8],實現采集數據的擬合和擬合誤差的求解及誤差分析,可以彌補VB在數據處理方面編程難度大、開發效率低的難題。其中軟件的主界面部分是由VB6.0語言編寫的,實現了對應儀器的端口設置、數據的實時采集、恒溫槽溫度值的設置、標定數據的顯示、擬合函數的顯示、擬合誤差的顯示、數據保存等主要功能。在數據實時采集部分,通過VB內部調用Excel軟件,實現了數據在Excel中實時顯示,并保存。另外,在數據擬合部分,通過VB將控件MSFlexGrid中顯示的標定數據導入Excel中,由VB控制Excel自動完成數據的多項式擬合,并調出Excel自動生成的擬合公式及擬合誤差,使其顯示在VB的界面中,實現鉑電阻溫度計的自動標定。

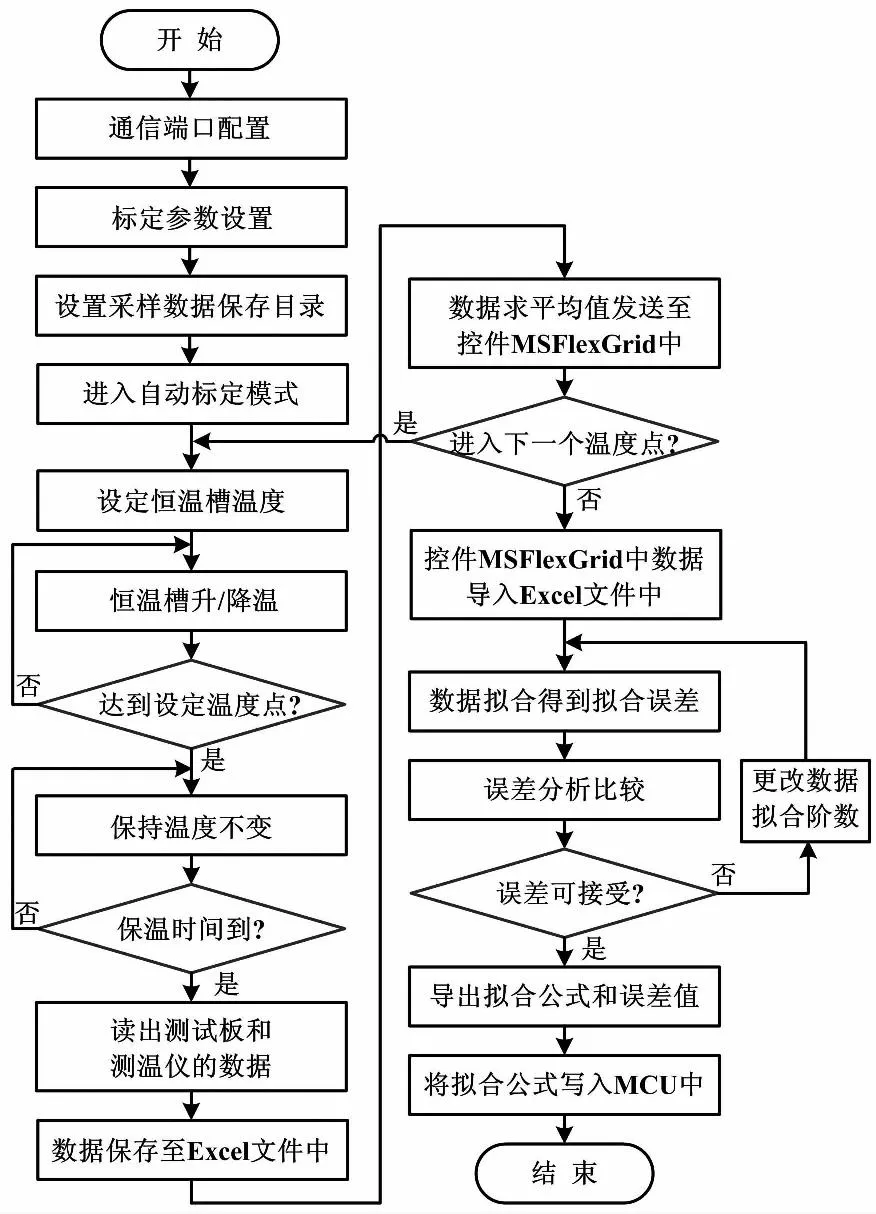

軟件主操作流程如圖3所示。在操作界面中,使用frame控件將每部分隔開,使得界面更清晰明了。

恒溫槽端口及溫度點設置部分主要用來顯示和配置恒溫槽的通信端口,以及標定使用的理論溫度點;Fluke1529端口設置和信號調理電路端口設置部分,分別用來顯示和配置測溫儀和信號調理電路的通信端口;數據保存地址部分主要用來設置數據在計算機中的保存位置;標定數據部分采用外部控件MSFlexGrid來顯示標定使用的數據,包括信號調理電路輸出的電阻值和測溫儀Fluke1529輸出的溫度值;設置殘差值部分用來設置多項式擬合時預期的最大擬合誤差值,在數據自動擬合時,程序會根據設置的殘差值,不斷改變擬合公式的階數來滿足擬合公式誤差值小于所設定殘差值的要求;實際殘差值部分用來顯示擬合公式的實際擬合誤差值;擬合函數部分用來顯示數據擬合的結果,即擬合得到的鉑電阻溫度計電阻值-溫度值特性曲線的方程式;單擊“發送公式”按鍵,可將系統擬合好的方程式固化到鉑電阻溫度計的MCU中。至此,就完成了鉑電阻溫度計的全部標定工作。

圖3 主程序流程圖

2系統的不確定度分析

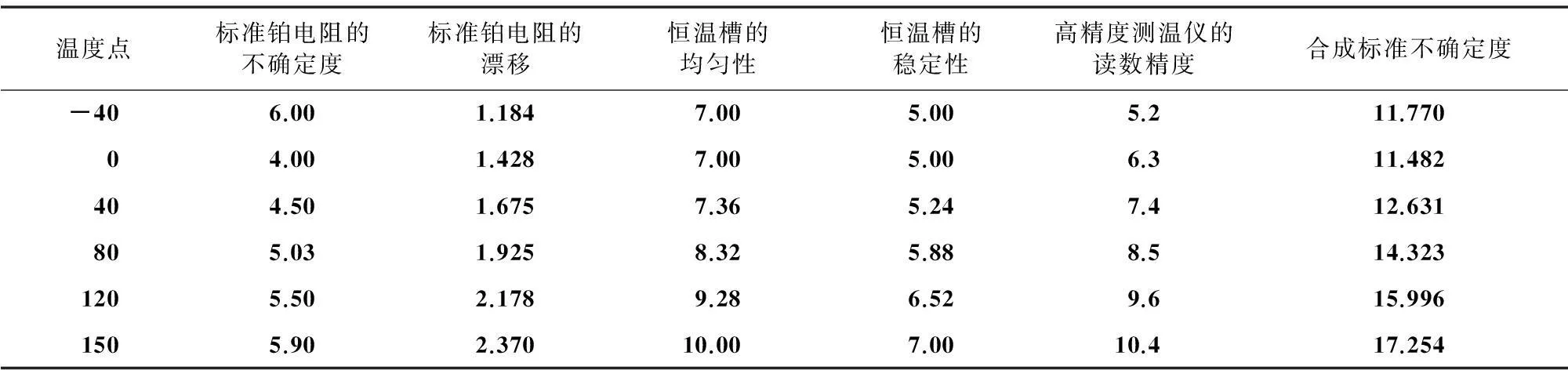

根據對系統中測量儀器的技術資料及其特性的了解,對本系統進行了標準不確定度的B類評定[9]。系統中不確定度的影響因素有:二等標準鉑電阻Fluke5626的不確定度B1和漂移量B2,恒溫槽Fluke7341的均勻性B3和穩定性B4,高精度測溫儀Fluke1529的讀數精度B5。以上各標準不確定的分量互不相關,并且靈敏系數為1,故合成不確定度U為[10]:

(3)

在不同的溫度下,系統的不確定度分量和合成不確定度如表1所示。

由表1可知,標定系統的不確定度最大值是在150 ℃時,即在-40~150 ℃溫度范圍內,標定系統的不確定度小于0.02 ℃。取k=2,得擴展不確定度小于0.04 ℃。

表1 標定系統的不確定度

3實驗測試

基于上述標定系統,對1.1節中描述的待標定鉑電阻溫度計進行了自動標定實驗。在-40~150 ℃之間均勻抽取39個溫度點,Fluke1529測溫儀每秒采樣1次,對每組數據進行4 min數據采集,進而對所得的240個測量結果求取平均,并通過測溫儀對所測標準溫度和待標定鉑電阻溫度計輸出結果組成的39組數據進行多項式擬合。在標定系統界面中輸入擬合誤差,預期小于0.015 ℃,系統自動利用Excel中多項式擬合的功能,以鉑電阻溫度計輸出的電阻值為自變量,以Fluke1529測溫儀輸出的標準溫度值為因變量,經過多次的數據擬合和擬合誤差值與設定值的比較分析,擬合出關于溫度值與電阻值的四次多項式,并計算出公式的擬合誤差小于0.013 ℃。最后,單擊“發送公式”按鍵,將擬合的四次多項式固化到鉑電阻溫度計的MCU中,即可完成鉑電阻溫度計的標定工作。

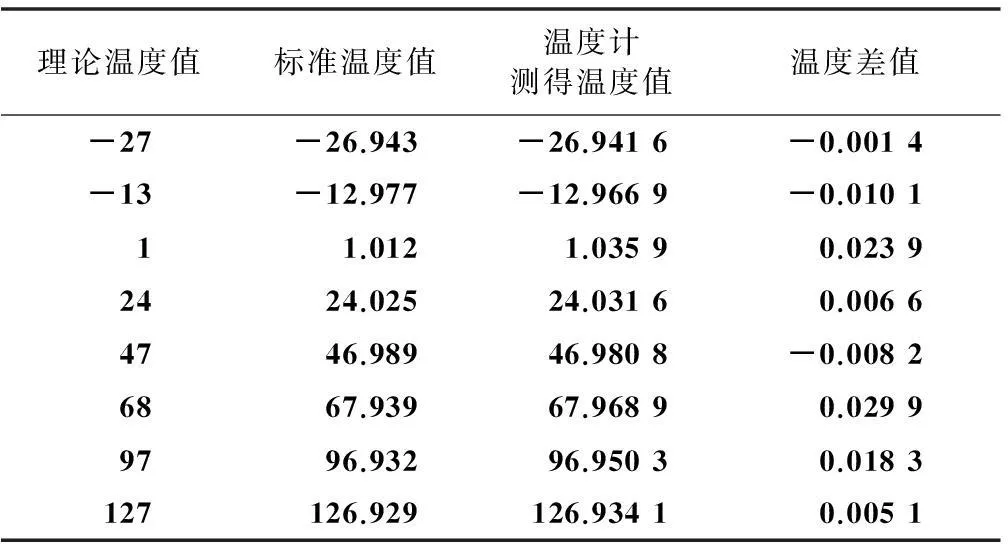

用標定好的鉑電阻溫度計在恒溫槽中進行測試,與高精度測溫儀Fluke1529(外接二等標準鉑電阻溫度計)進行比對,比對結果如表2所示。

表2 對比結果

由表2可知,鉑電阻溫度計經過標定后,溫度計的測量誤差小于±0.03 ℃,達到了很高的測量準確度。

4結束語

本文所介紹的自動標定系統,充分利用了VB友好的可視界面與Excel數據處理功能,進行兩者的混合編程,實現了鉑電阻溫度計[11-12]標定的自動化和可視化,減少了人為誤差,縮短了標定所使用的時間,同時提高了設備的使用率,在實際應用中取得了良好的標定效果。另外,該標定系統還具有很好的開放性,只需更換配有RS-232接口的恒溫槽和標準計量儀,即可標定不同溫度范圍內不同精度等級的多類溫度計。

參考文獻

[1] 薛清華.高精度多通道溫度測量技術研究[D].武漢:華中科技大學,2007.

[2] 何道清.傳感器與傳感器技術[M].北京:科學出版社,2004.

[3] 楊娜,楊遂軍,葉樹亮.比率法測溫系統的優化與不確定度分析[J].自動化儀表,2013,34(8):64-66.

[4] 石明江,張禾,河道清.基于LabVIEW的高精度鉑電阻測溫系統設計[J].計算機測量與控制,2012,20(4):924-925,938.

[5] 董玲嬌.基于遺傳算法的RBF神經網絡在鉑電阻溫度傳感器非線性補償中的應用[J].輕工機械,2010,28(1):60-63.

[6] 李加超,孟令軍,張曉春,等.基于ARM的高精度測溫系統設計與實現[J].自動化與儀表,2014,29(10):16-19.

[7] 蔣學潤,李中華,毛宗源,等.基于VB的數據采集智能模塊與上位機串行通信的實現[J].自動化與儀表,2003,18(6):61-63.

[8] 周蕓,林中偉,周國防,等.VB中ActiveX在Excel中的運用[J].西安工業學院學報,2000,20(4):273-276.

[9] 趙春生,測量不確定度的理論與實踐研究[D].吉林:長春理工大學,2007.

[10]曾慧琴.智能溫度測量系統[D].成都:西南交通大學,2010.

[11]王海青,姬長英,劉同召,等.模糊自整定PID 溫度控制系統的建模與仿真.計算機工程,2012,38(7):233-235.

[12]孫艷梅.基于PSO的BP神經網絡在壓力傳感器溫度補償中的應用.傳感器技術學報,2014,27(3):342-346.

Design of the Automatic Calibration System for Platinum Resistance Thermometer

Abstract:Aiming at the problems of large amount of labor and low efficiency in the traditional calibration method of platinum resistance thermometer,an automatic calibration system is designed based on computer.The system adopts VB6.0 as the software development platform,the automatic control,data acquisition and storage of temperature source and standard thermometer are realized by programming in computer; and the calibration data of thermometer are automatically fitted by calling Excel.Depending on the hardware configuration of calibration device,the uncertainty of the system is less than 0.02 ℃,and the experimental results indicate that the measurement error of the calibrated thermometer is less than ±0.03 ℃ within in the calibration temperature range of -40~150 ℃.

Keywords:Platinum resistance thermometerChromatographSensorSignal conditioning circuitA/D converterAutomatic calibrationVB6.0Uncertainty

中圖分類號:TH811;TP273

文獻標志碼:A

DOI:10.16086/j.cnki.issn1000-0380.201605018

浙江省科技計劃基金資助項目(編號:2014C33114);

國家質檢總局科技計劃基金資助項目(編號:2014IK075) 。

修改稿收到日期:2015-09-09。

第一作者蔣博(1990-),男,現為中國計量學院儀器儀表工程專業在讀碩士研究生;主要從事測試計量技術及儀器等方向的研究工作。