航空電裝產品返修初探

楊威 王猛 陳超

摘 要:文章對航空電裝返修品反饋的現象、原因分析、采取的措施進行探討、研究。通過實踐驗證取得的效果,找出返修流程中影響產品性能因素。及時掌握產品需求,積極、主動開展技術服務,不斷改進、提高產品質量,規范返修流程,使之受控,保證飛行安全。以典型實例為牽引,剖析相關原因和職責,找出關鍵點和難點,為航空裝備提供技術支持和質量保障。

關鍵詞:航空;電裝產品;返修

中圖分類號:TN605 文獻標識碼:A 文章編號:1006-8937(2016)15-0097-02

1 概 述

1.1 相關信息

1.1.1 技術通報

由于設計圖紙的新研、改進、改型并已經裝備部隊的各型號飛機或相關航空產品、用戶、技術資料在部隊正常使用過程中存在問題,需要進行設計更改時,發出技術通報。

1.1.2 外場信息

①可導致飛機停飛、停用、中斷飛行、等級事故等問題的相關信息;

②經常出現或成批出現的故障、缺陷及相關信息;

③涉及產品(含成品)性能、強度、壽命、互換性、可靠性或維修性等方面的問題及相關信息;

④與產品隨機文件、備件、工具設備等有關的問題及相關信息;

⑤主要成品及附件,出現重大故障時的使用時間、工作條件、故障性質、原因、后果等。

1.2 外場信息反饋和外場服務

外場信息反饋和外場的技術服務是產品與顧客溝通的主要環節,向顧客方派駐技術服務隊伍,與顧客方建立信息反饋渠道,使顧客及時排除技術故障,得到必要的技術咨詢和指導,充分發揮飛機的使用效能。

同時獲得顧客不滿意的信息和潛在的期望,發現飛機的設計缺陷,確保部隊飛行訓練和作戰任務的完成,為改進飛機設計和飛機設計質量提供依據。

1.3 航空裝機產品返修品

航空裝機產品返修品包括:超庫存期返廠檢測品、設計更改、解調內容更改、召回設計更改、改裝。對出現問題的航空產品要明確返修流程,找出返修流程中影響航空產品性能的因素。從中得到產品返修合格率、返修周期,為領導層決策提供科學依據。規范返修品維修流程,使返修品的返修過程受控。

技術服務是密切生產和用戶的重要渠道,是樹立產品信譽、拓展市場的重要手段。對關系到使用安全、可靠的問題,及時認真處理好,技術上指導、幫助、正確使用、維護產品。

注意聽取和收集用戶的意見,做好信息反饋。積極、主動開展技術服務,并及時掌握使用需要,不斷改進、提高產品技術質量,保證飛行安全。

1.4 返修品維修流程

信息接收→確認狀態→分析原因→制定措施→編制返修工藝卡片→生產領出維修→維修跟蹤→維修完報告回復→維修完裝配→生產進度跟蹤→檢驗→軍檢→包裝→返回外場。

2 原因分析

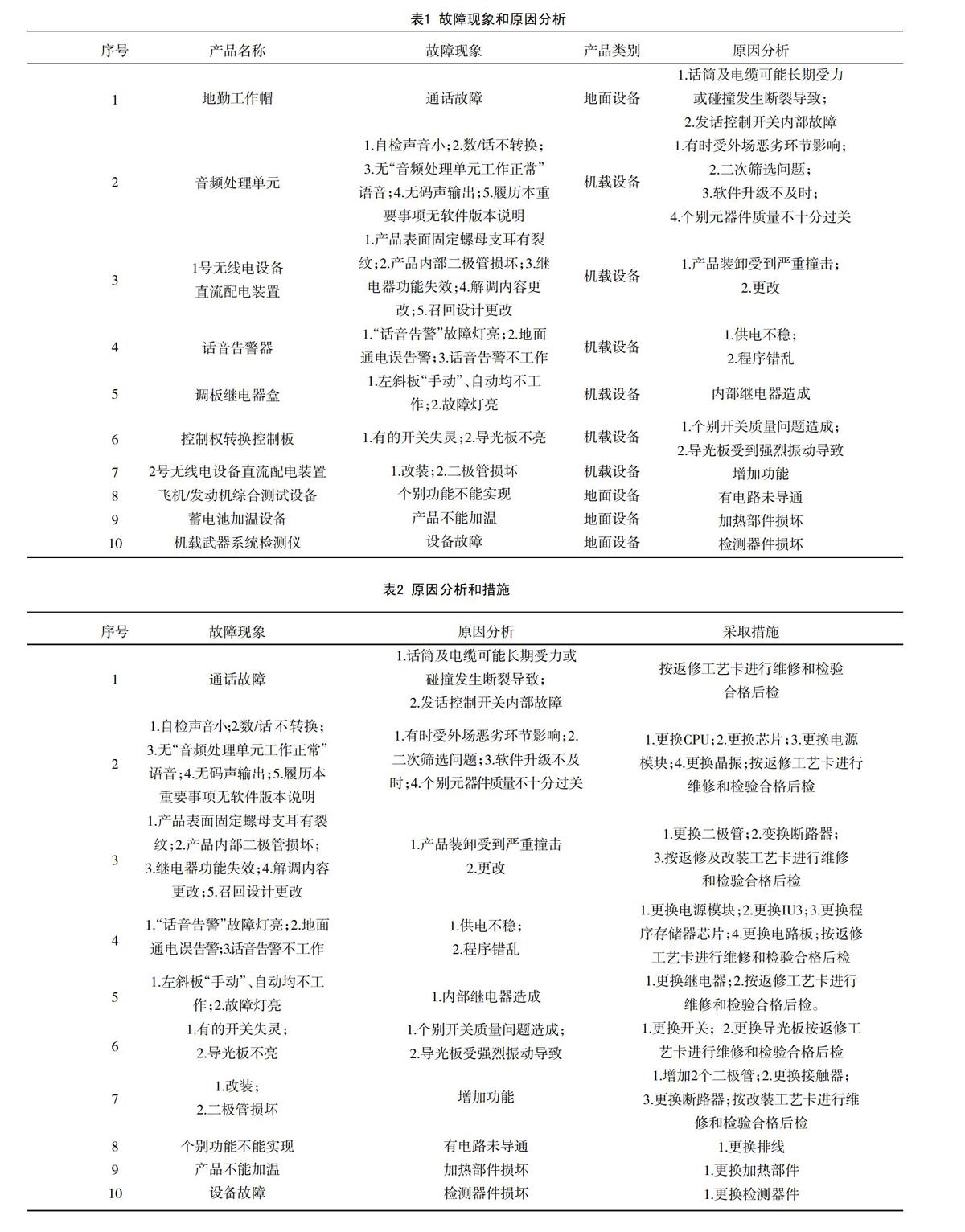

從返修航空電裝產品的原因故障現象入手,進行原因分析。故障現象和原因分析,見表1。

3 采取措施

根據以上航空產品故障現象分析產生的原因并采取相應的措施。原因分析和措施,見表2。

有些故障現象是由于電池、市電、使用環境、使用方法等因素造成。有些產品本身并未出現故障。據統計,由于電池故障引起不能工作的比例占1/3,表現為:產品不啟動或間歇工作(電池電壓低、電池容量變差或損壞)。

4 效果確認

4.1 元器件質量控制

元器件是航空電裝產品的最基本單元,其可靠性是航空電裝產品和飛機可靠性的基礎,對元器件選擇、采購、監制驗收、二次篩選、破壞性物理分析、使用、失效分析和信息管理等全過程進行質量控制。

4.2 元器件選擇原則

①元器件的技術標準應滿足型號要求;

②選用實踐證明質量穩定、可靠性高、有發展前途的標準元器件;

③對關鍵元器件生產廠家要進行質量認定,并符合要求;

④性價比相當時,優選國產元器件。

4.3 加強的工作

①提高元器件的質量,加強篩選;

②加強設計、生產、工藝、試驗、檢驗、計量等個環節的控制;

③加強對用戶的培訓和售后服務。

將控制措施納入到質量管理體系中,加強以上三方面的工作,航空電裝產品返修率大大降低,較原來降低了近50%。

5 結 語

美、歐、日等航空大國,在航空產品維修方面積累了大量的經驗與做法,經研究與總結,主要表現在幾個方面:

①國家重視、組織保障、掌握核心技術、關鍵元器件自主研發生產。

②加強技術交流與合作,積極推行標準化工作,探索商用元器件按空間應用,這些經驗和做法對我國宇航元器件的質量保證工作具有很好的借鑒意義。

③在完善維修流程、檢驗技術后,質量提高、返修下降、用戶滿意。

參考文獻:

[1] GJB 9001B-2009,質量管理體系要求[S].

[2] GJB 467A-2008,生產提供過程質量控制[S]

[3] GJB 3404-1998,電子元器件選用管理要求[S]

[4] KJB 9001-2006,航空軍工產品承制單位質量管理體系要求[S].