氧化鋁生產中磨礦過程先進控制的研究及應用

肖宜彬 方運濤 魏迎春

摘 要:氧化鋁生產的磨礦過程是一個非線性、大滯后、強耦合的復雜生產過程,本文根據氧化鋁生產過程中的磨礦特點和磨機的工作特性,提出了一種具有預測和解耦功能的先進控制方法,該方法通對生產數據和磨機運行狀態的檢測、分析、處理,實現對磨礦過程的控制,使得磨機安全、穩定的運行在理想的狀態下,提高磨礦的工作效率和經濟指標,并為后續的溶出生產提供了合格的礦漿。

關鍵詞:磨礦過程;先進控制;氧化鋁

0 引言

磨礦過程作為氧化鋁生產中的重要工序,承擔著為溶出生產提供合格氧化鋁礦漿的任務,其礦漿粒度、礦漿濃度等直接影響氧化鋁生產的溶出效率,是氧化鋁生產過程中重要的指標。因此,如何在干擾因素眾多、磨礦粒度難以在線檢測、控制精度不高的前提下,實現氧化鋁磨礦過程的優化控制,具有十分重要的意義。

1 磨礦過程描述及控制現狀

我國氧化鋁生產的鋁土礦來源復雜,品位差異大,大部分鋁土礦屬高鋁、高硅、低鐵難溶的礦石,鋁硅比偏低。由于鋁土礦中的雜質礦物較多,礦石的硬度、品位波動頻繁,造成磨礦過程存在很多問題。生產過程控制變量波動大、磨機運行不穩定、磨礦效率低、生產指標難以控制等問題都是影響生產的重要因素。

鋁土礦的磨礦過程具有非線性和大滯后等特性,是典型的復雜工業過程,具有很強的耦合性。同時磨機的振動、鋼球磨損、礦石品質的時變性大大增加了建模的難度。因此,建立磨礦過程先進控制的模型、實現磨礦過程的優化控制,對提高磨礦效率、降低成本、提高生產指標具有重要意義。

隨著計算機技術和過程控制水平的大幅提高,針對非線性、大滯后、強耦合、強擾動等特性,諸多基于不同控制理論的控制算法被應用到氧化鋁磨礦生產過程的控制中,其主要控制方法有:PID控制[1]、自適應控制[2]、模糊控制[3]、專家控制、先進控制等。近年來自適應控制、模糊控制、專家控制、先進控制等在磨礦過程中都進行了較多的應用,提高了磨礦過程的質量和效率,取得了一定的成果。

2 磨礦過程先進控制策略的研究

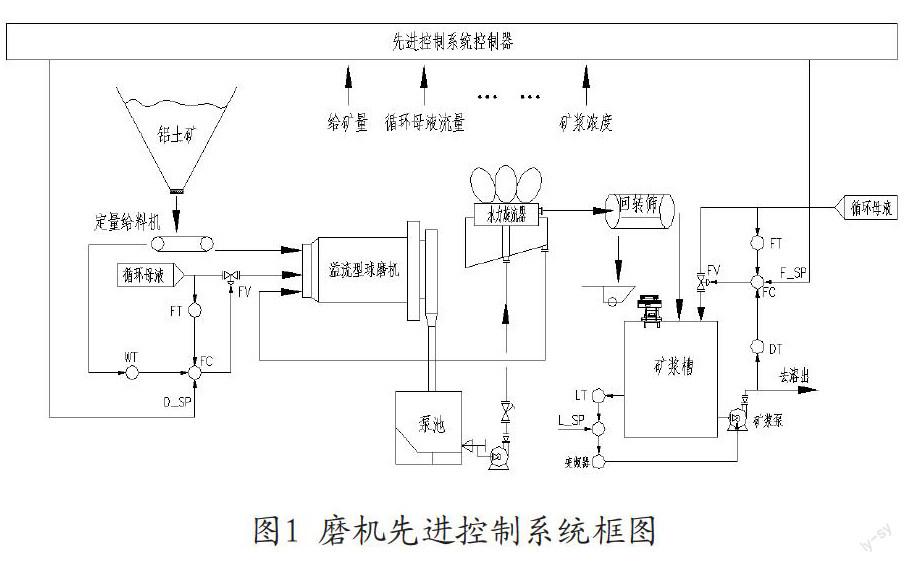

針對磨機生產過程中多變量輸入/輸出、非線性、強擾動以及參數難以在線檢測等特點,提出了具有解耦和預測功能的氧化鋁磨礦先進控制系統。該系統采用先進控制策略,建立控制模型,并依據生產數據和實時運行數據,對控制系統進行校正和優化,實現磨礦過程的控制,提高生產指標和控制精度。

磨機先進控制系統如圖1所示,磨礦粒度與磨機給礦量、入口循環母液流量以及磨機溢流濃度等密切相關。生產過程中,建立以磨機給礦量 u1(k)、磨機入口循環母液流量u2(k) 等為輸入變量,以礦漿濃度y1(k)、礦漿粒度y2(k)、磨機排礦量y3(k)等為輸出變量的先進控制模型。通過控制磨機給礦量和磨機入口的循環母液流量,調整磨機的礦漿濃度,使磨機工作在最佳磨礦狀態。

結合氧化鋁磨礦過程中無法建立精確數學模型的特點,在模型未知的情況下,通過對生產數據和運行信息的采集、處理,給出預測和解耦后磨機給礦量、磨機入口循環母液量、干擾量等單個輸入變量對整個磨礦過程的影響和作用趨勢,再經過先進控制器的優化校正,最終得出先進控制的模型。該控制模型不僅克服了傳統控制的不足,而且對不同品質的礦石具有普遍的適用性,能很好的將磨礦粒度控制在目標范圍內并盡可能接近目標值,實現磨機的優化運行,提高控制精度。

為了解決磨礦過程的強耦合、大干擾等問題,建立多變量耦合系統,將復雜控制回路的被控對象的耦合程度限制在一定程度內,實現磨礦過程的解耦控制。該控制系統能夠很好的實現了對外部擾動的跟蹤和預測,將預測控制和解耦控制相結合,在沒有精確的模型和擾動分析的情況下,很好的解決了強耦合、大干擾等對生產的影響。

該先進控制系統可以最大化的滿足生產的需求,以更快的響應速度和預測能力將生產過程的擾動控制在最小程度。采用該控制系統后,生產過程中磨機的運行更加穩定,產品質量、能耗水平等生產指標都得到了很大的提升。

3 結語

本文針對磨礦生產過程的特點,基于大量的生產數據分析和現場試驗,詳細分析了影響磨礦效率和提高產品質量的制約因素,提出了具有預測和解耦功能的先進控制策略,對氧化鋁磨礦過程進行進一步的優化,提高了磨礦過程的控制水平和生產指標。

參考文獻

[1]薛潔.模糊自調整二自由度PID控制器及在磨礦分級中的應用[D].昆明理工大學,2002.

[2]趙大勇,柴天佑.自適應內模控制方法在磨礦過程中的應用[J].控制工程,2009,16(4):426-429.

[3]勞春萍,楊承志.模糊智能控制在磨礦分級給礦系統中的應用[J].自動化儀表,2011,32(10):60-62.

(作者單位:東北大學設計研究院(有限公司))