基于正交試驗的一種Fe-Cr-Ni合金軸套精鑄工藝參數優化

李玉來,周子剛,袁子洲

(1.浙江省宣達耐腐蝕特種金屬材料研究院,浙江溫州 325105;2.蘭州理工大學,甘肅蘭州 730050;3.蘭州理工大學溫州研究生分院,浙江溫州325105)

?

基于正交試驗的一種Fe-Cr-Ni合金軸套精鑄工藝參數優化

李玉來1,周子剛2,3,袁子洲2,3

(1.浙江省宣達耐腐蝕特種金屬材料研究院,浙江溫州 325105;2.蘭州理工大學,甘肅蘭州 730050;3.蘭州理工大學溫州研究生分院,浙江溫州325105)

摘要:基于正交試驗的方法,運用ProCAST軟件對一種Fe-Cr-Ni合金軸套的熔模鑄造過程進行了模擬,確定了指導實際生產的優化工藝參數:澆注溫度為1 380 ℃,澆注速度為4.0 m/s,型殼溫度為650 ℃。在優化的工藝參數下,改進橫澆道的高度,通過企業實際生產驗證,獲得了合格的鑄件產品。

關鍵詞:正交試驗;Fe-Cr-Ni合金;軸套;熔模鑄造;工藝優化

稿件編號:1510- 1110

鑄造工藝設計過程中,有許多繁瑣的計算和大量的查表等工作,工藝設計人員如果只依賴“經驗+試驗”的方法進行判斷具有相當大的盲目性,難以保證鑄件質量的穩定性,并且導致試制產品的周期延長、成本升高[1-2]。這些都不利于鑄造行業的迅速發展。近年來,隨著數值模擬技術的發展,越來越多的鑄造工作者使用鑄造模擬軟件ProCAST來驗證或者優化產品的鑄造工藝,減少或消除鑄造缺陷,提高成品率以縮短產品開發周期、降低成本[3-5]。

1 鑄造過程模擬和正交試驗設計

1.1 軸套的鑄造過程模擬

1.1.1 實體建模和網格劃分

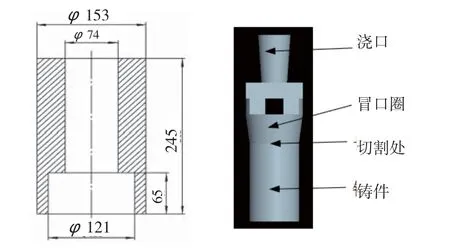

研究鑄件為套筒狀的軸套,材質為一種Fe-Cr-Ni合金,鑄件尺寸如圖1.a所示。采用Pro/Engineer三維實體造型軟件進行造型,如圖1.b所示。金屬液從澆口杯注入,通過直澆道后在鋼液靜壓力的作用下流入橫澆道和內澆道,最后流入鑄件。

圖1 鑄件尺寸和帶澆注系統的實體造型

將Pro/Engineer所建的三維模型保存為igs格式文件,采用ProCAST軟件自帶的Meshing功能進行面網格劃分和修復,網格邊長為12 mm,用Shell功能在鑄件外生成一個厚度為10 mm的型殼,最后生成體網格,保存為mesh格式文件。

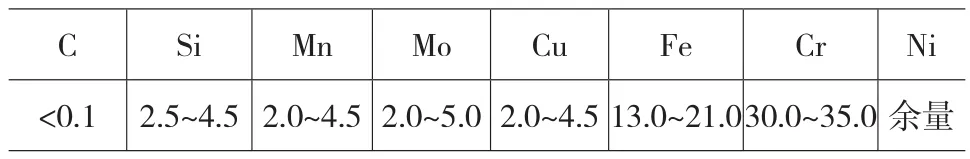

1.1.2 材料熱物性參數和應力數據

該Fe-Cr-Ni合金是奧氏體組織的鎳基合金,合金主要成分如表1所示。本文中的Cr、Si等元素的含量都超過了ProCAST軟件中材料數據庫中的值,因此用JMatPro材料性能模擬軟件計算該合金的熱物性參數和應力參數,然后導入到ProCAST軟件中進行計算。熱物性參數主要包括焓H、熱導率λ和密度ρ等。應力參數主要包括楊氏模量、泊松比、屈服應力和硬化系數等,這些熱物性參數一般均隨溫度的變化而變化。

表1 Fe- Cr- Ni合金的化學成分 w(%)

1.1.3 初始條件和邊界條件的確定

通過JMatPro軟件計算得到該合金的液相線和固相線溫度分別為1 261 ℃和1 186 ℃。實際生產工藝為:澆注溫度為1 420 ℃,澆注速度為3.0 m/s,型殼溫度為650 ℃。冷卻類型為Air cooling。澆注類型為Gravity Filling。金屬與砂型間的換熱系數為500 W/(m2·K)。型殼材料采用SAND_Silica,型殼采用Rigid模型;鑄件域采用Elasto-Plastic模型,在大多數情況下,采用彈-塑性模型會得到真實的結果[5]。模擬的終止條件是TSTOP=400 ℃,最后保存為dat格式的文件。運行DateCAST和ProCAST進行熱-流動-應力耦合模擬。

針對此機械臂拾取系統建立模糊閉環控制系統,其控制最終的效果是通過調整輸入機械臂氣體壓力的大小,將拾取的電子元件準確地放置在指定的位置點。系統控制信號選擇機械臂末端位移的測量信號,然后根據位移測量值與參考值的偏差e及偏差變化率ec來控制輸入壓力P的大小,從而控制機械臂拾取元件到達指定位置。在此系統中的模糊控制器的輸入量是機械臂位移的偏差e和偏差變化率ec,輸出量u是輸入氣體的壓力。假設機械臂拾取元件的運動位移為500 mm,最大超調量不超過10%。

按實際生產工藝生產的軸套鑄件有裂紋,如圖2所示。用SDT Q600進行DTA檢測,該合金的液相線和固相線溫度分別為1 274 ℃和1 213 ℃,如圖3所示。該檢測溫度與JMatPro軟件計算的相差不大,說明模擬結果是準確的,該溫度也為后文正交試驗澆注溫度的設定提供幫助。

圖2 實際鑄件熱裂紋位置

圖3 DTA曲線

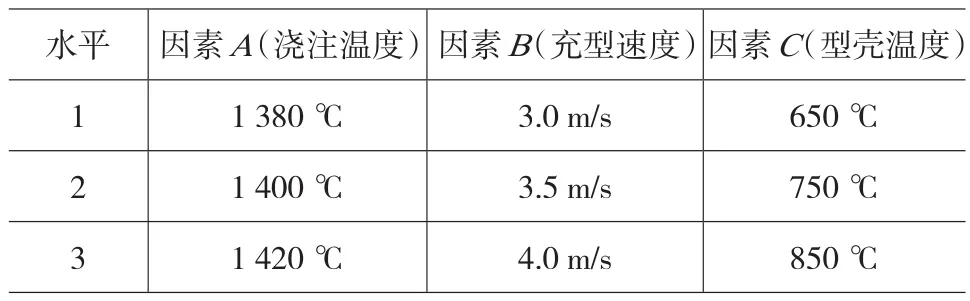

1.2 正交試驗設計

澆注溫度、澆注速度和型殼溫度是精鑄的關鍵工藝參數,決定了金屬液的充型和凝固過程。因此,選擇正確的工藝參數至關重要[6]。本文中為得到最佳的工藝參數方案,在其他條件不變的情況下,進行3因素3水平正交試驗模擬[4,7],因數和水平見表2[8]。

表2 試驗因素和水平

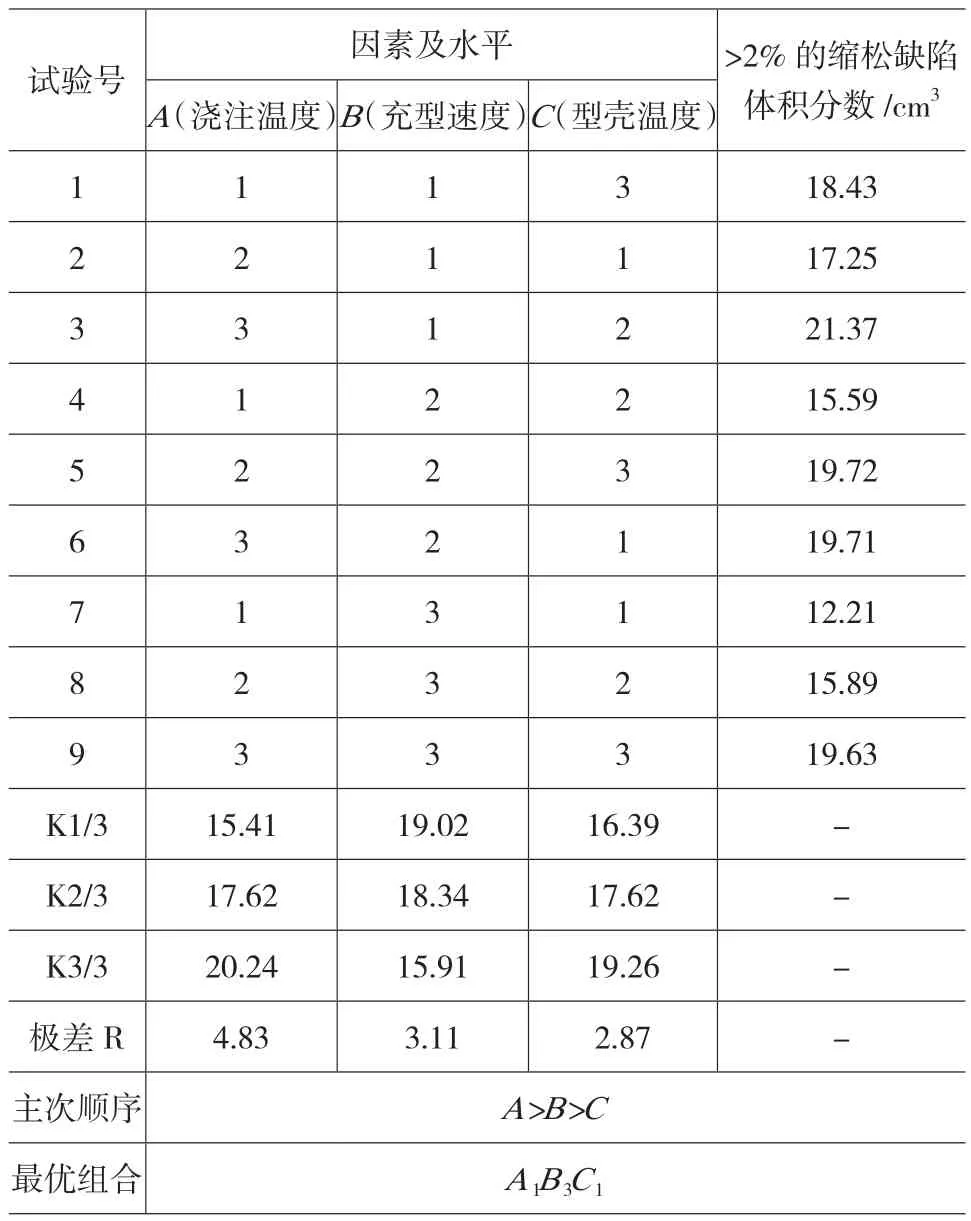

2 正交試驗模擬結果分析和討論

正交試驗結果見表3。在Shrinkage porosity中體積分數大于1%認為是宏觀縮松[5],因此,本文中的評判指標為空隙率大于2%的縮松缺陷體積分數。對得到的結果采用極差分析的方法[1],根據極差大小得到主次順序為RA>RB>RC。因此可以判斷出,本試驗中澆注溫度是影響鑄件質量的最主要的因素,充型速度次之,型殼溫度的影響最小。

表3 正交試驗設計表

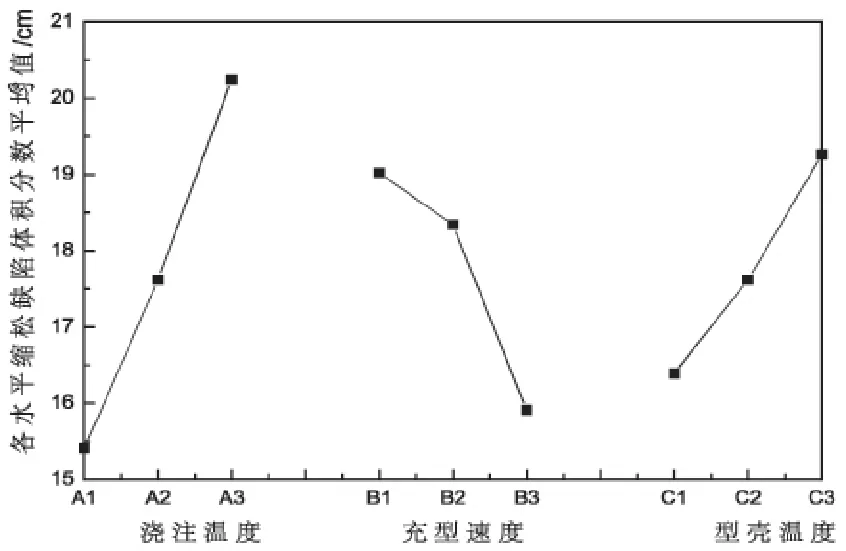

用A、B、C各水平的平均值作出3個曲線圖[1]。如圖4所示,不同因素的水平發生改變時對試驗結果的影響趨勢圖.本文中計算冒口圈與鑄件之間大于2%的縮松缺陷。縮松缺陷體積分數越小,表明鑄件的質量越好,因此確定最優的水平組合方案為A1B3C1。即澆注溫度為1 380 ℃,澆注速度為4.0 m/s,型殼溫度為650 ℃。

圖4 各因素對試驗結果的影響趨勢圖

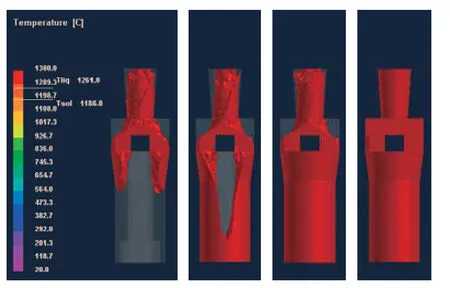

圖 5 鑄件充型過程的溫度場

3 工藝參數優化后的鑄造過程模擬

正交試驗優化工藝參數后,通過對鑄件充型和凝固過程的分析,縮孔、縮松的預測和應力場的分布,可以對該工藝的優化效果有更為清晰的了解。最優方案 A1B3C1在正交試驗設計表中。

3.1 鑄件充型過程分析

軸套澆注時,鋼包中的鋼液流經直澆道,依靠金屬液產生的靜壓力,依次流入橫澆道、內澆道和軸套,整個充型過程需要7.231 s。圖5是2.4463 s、4.4705 s、6.4223 s和7.2220 s時鑄件充型過程的溫度場模擬結果,可以看到軸套充型完整,不會產生冷隔、澆不足等缺陷。

3.2 鑄件凝固過程分析

圖6為鑄件凝固時間和縮松、縮孔分布圖。從圖6.a可以看出,紅色區域的凝固時間最長,該區域大多數為澆注系統部位,說明澆注系統凝固所需的時間最長。從圖中還可以看出鑄件按照定向凝固原則從下到上進行凝固。從圖6.b可以看出,縮松、縮孔在澆注系統區域產生的比較多,鑄件部位也有少量的縮松、縮孔,這一結果與凝固時間分析結果相一致;并且冒口圈與鑄件之間形成隔絕的“孤島”。

3.3 鑄件有效應力的分布

從圖7可以看出,鑄件的最大有效應力出現在鑄件最下面最薄的部位,但是靠近鑄件內壁應力比較集中。這是由于縮松、縮孔的存在,減小了鑄件的有效承載面積,造成應力集中。這與實際澆注中出現熱裂紋的位置基本相同。

圖6 鑄件的凝固時間和縮松、縮孔分布圖

圖7 鑄件的有效應力圖

4 生產驗證

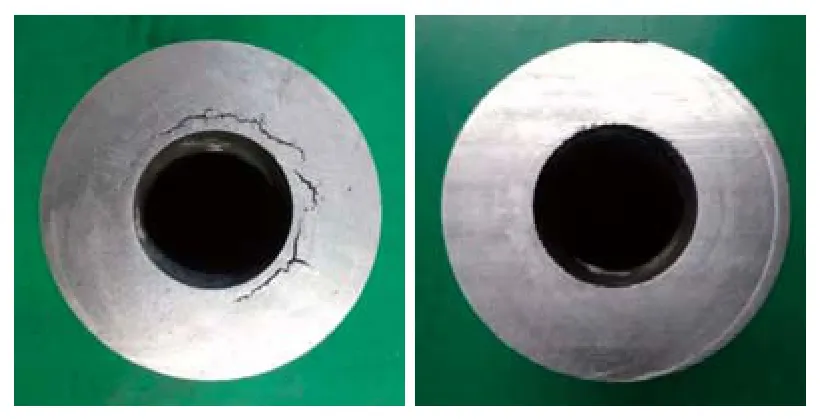

分析優化工藝參數后的凝固過程,發現鑄件產生熱裂紋的主要原因是補縮不夠,形成了隔絕的“孤島”,在收縮應力作用下,產生熱裂且使裂紋從冒口處縱向下移至鑄件處,橫向從內壁向外延伸。重力鑄造主要靠澆冒口來實現補縮[1]。因此在生產驗證的時候提出了兩種方案:①適當加大冒口圈斜度,使冒口圈加粗;②由生產經驗得到,對于該合金材料各組元截面比例取:F冒口圈∶F內∶F橫=1∶1.2∶1.44,發現其橫澆道設計不合理,應由原來的50 mm增加到80 mm。兩種方案的目的都使鑄件有足夠的補縮量,讓縮松、縮孔轉移到澆冒系統中去。經車間澆注試驗,方案2得到了合格的鑄件,并且后續的生產中都得到了合格的產品。圖8為兩種方案生產出的鑄件。

圖8 兩種方案所生產的鑄件

5 結論

(1)基于正交試驗方法設計確定了影響熔模鑄造鑄件結果的主次因子分別為澆注溫度、澆注速度和型殼溫度。

(2)在其他工藝條件不變的情況下,澆注溫度為1 380 ℃,澆注速度為4.0 m/s,型殼溫度為650 ℃是縮松缺陷體積分數最小的工藝參數。即充型要快,澆注溫度和型殼溫度相對低一些較好。

(3)在優化的工藝參數下,通過改進橫澆道的高度,通過車間實際生產驗證,獲得了合格的鑄件產品,鑄件組織致密,質量穩定。

參考文獻

[1] 王明智,陳剛,周志.基于正交試驗的鋁合金輪轂鑄造工藝參數優化[J].熱加工工藝,2015,44(5):65- 68.

[2] 袁有錄,曾大新,董藝,等. 42CrMo 復雜鑄鋼件熔模精鑄過程數值模擬及試驗研究[J].鑄造,2008,57(5):473- 476.

[3] 李豫川,宋丹路.某微型渦輪發動機渦輪熔模鑄造工藝設計與優化[J].鑄造,2015,64(3):220- 224.

[4] 孫習,張可人,張潔,等.ZL101A 鋁合金機器人件的熔模鑄造數值模擬[J].鑄造技術,2015,36(4):997- 999.

[5] 李日,馬軍賢,崔啟玉.鑄造工藝仿真 ProCAST 從入門到精通[M].北京:中國水利水電出版社,2010.

[6] 王軍峰. 鋁合金熔模精密鑄造工藝研究[D]. 浙江:浙江工業大學,2010.

[7] 成岳,夏光華.科學研究與工程試驗設計方法[M]. 湖北:武漢理工大學出版社,2005.

[8] 傳海軍,劉高峰,楊新強,等.操縱殼體壓鑄充型和凝固過程的數值模擬[J].鑄造,2015,164(2):130- 134.

[9] 何順榮,賈勝超, 朱健平,等. ZA40合金成分配比的優化[J]. 中國鑄造裝備與技術,2011(5).

Optimization of process parameters of a Fe-Cr-Ni alloy sleeve precision casting based on orthogonal test

LI YuLai1,ZHOU ZiGang2,3,YUAN ZiZhou2,3

(1.The Institute of Xuanda Corrosion-Resistant Special Metals of Zhejiang Province,Wenzhou 325105,Zhejiang,China;2.Lanzhou University of Technology, Lanzhou 730050, Gansu,China; 3.Wenzhou graduate student Branch,Lanzhou University of Technology,Wenzhou 325105,Zhejiang,China)

Abstract:Based on the orthogonal experiment,the Investment casting process of a Fe-Cr-Ni alloy sleeve was simulated by using ProCAST software.The optimal process parameters to guide actual production were determined,namely,the pouring temperature is 1 380 ℃,the pouring speed is 4.0 m/s,the shell temperature is 650 ℃.Under the optimal process parameters,the height of the runner was improved.Through the actual production verifi cation of the enterprise, the qualifi ed casting product was obtained.

Keywords:orthogonal test;Fe-Cr-Ni alloy;sleeve;investment casting;process optimization

中圖分類號:TG249.5;

文獻標識碼:A;

文章編號:1006-9658(2016)02-0013-04

DOI:10.3969/j.issn.1006-9658.2016.02.004

收稿日期:2015- 10- 27

作者簡介:李玉來(1957—),男,高級工程師,主要從事耐腐蝕特種金屬材料冶煉、鑄造工藝的研究.