天鐵RH精煉工序工藝優化

王洪偉,史湘東(.天津天鐵冶金集團煉鋼廠,河北涉縣056404;.天津天鐵冶金集團熱軋板有限公司,河北涉縣056404)

?

天鐵RH精煉工序工藝優化

王洪偉1,史湘東2

(1.天津天鐵冶金集團煉鋼廠,河北涉縣056404;2.天津天鐵冶金集團熱軋板有限公司,河北涉縣056404)

[摘要]為滿足天鐵熱軋冷軋基料的生產需求,對RH精煉工序進行工藝優化,實現了RH處理站快速、高效脫碳,使低碳鋼冶煉爐次出站碳<0.03%的比例達到95%以上;鋁升溫工藝的優化,使RH溫降幅度降低了50.5%,有效緩解了RH精煉處理的溫降壓力,實現了冷軋基料的穩定生產。

[關鍵詞]冷軋基料;RH精煉;工藝

1 引言

近年來,RH精煉爐由起初單一的脫氣設備逐步發展成為具有真空脫氣、脫碳、吹氧脫碳、溫度補償、成分調整等多種冶金功能的爐外精煉設備[1-3]。2015年天鐵集團公司在冷軋、熱軋工序對接方面加大力度,不斷加大碳含量≤0.03%冷軋基料的生產量,其中部分材質的冷軋基料碳含量要求≤0.003%,采取日常的鐵水預處理——復吹轉爐——LF精煉——板坯連鑄的工藝路線已不能滿足其工藝要求,必須采取鐵水預處理——復吹轉爐——RH精煉爐——板坯連鑄的工藝路線方可實現。

2 設備及工藝介紹

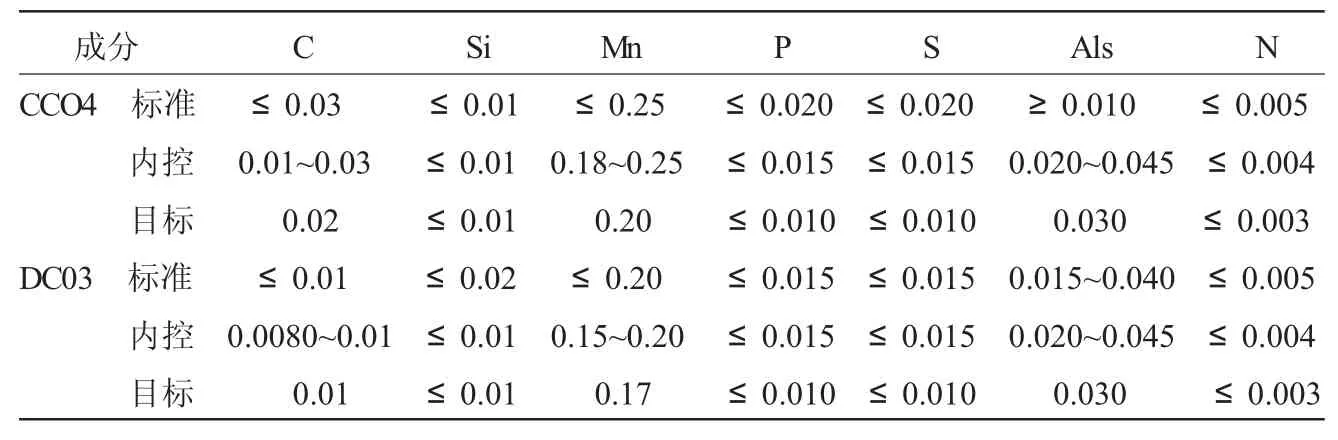

天鐵熱軋RH精煉爐的公稱容量190 t,循環速率156 t/min,Ar流量Max180Nm3/h,RH形式為雙工位RH-MFB三室橫移整體吊換,頂槍裝置釆用新日鐵的RH-MFB氧槍技術,用來提升RH爐的冶金功能。目前,天鐵熱軋生產冷軋基料采取鐵水預處理——復吹轉爐——RH精煉爐——板坯連鑄的工藝路線,生產的鋼種主要為CCO4、DCO3,其成分要求如表1所示。

天鐵熱軋采用單一轉爐的常規冶煉工藝生產冷軋基料時,當轉爐終點碳達到0.03%時,鋼中[O]>800×10-6,在生產碳含量≤0.03%及更低的碳含量冷軋基料時,在不經過RH精煉爐工序條件下,難以滿足冷軋基料碳含量的要求。如果在常壓下采用轉爐強行吹氧降碳,勢必造成鋼水的嚴重過氧化,使鋼水潔凈度變差,造成所生產的冷軋基料質量控制水平達不到用戶的使用要求。在采用轉爐+RH精煉爐工序生產冷軋基料時,不僅鋼水質量明顯提高,成本也相對較低,能夠達到用戶要求,可見RH精煉工序在天鐵熱軋生產冷軋基料的過程中起著舉足輕重的作用。

表1 天鐵熱軋冷軋基料成分控制要求/%

3 RH功能的開發

投產初期,應用RH精煉爐的主要目的是對鋼水進行脫氫處理,為擴大品種開發,通過大量的生產實踐,天鐵熱軋使用RH精煉爐在脫碳、脫氧、升溫、夾雜物去除等方面有了很大進步。

3.1多功能氧槍開發

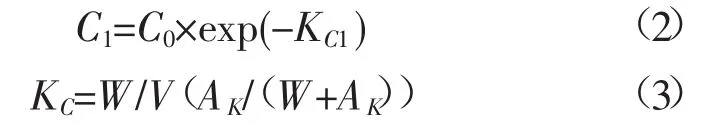

脫碳反應可以描述為公式(1),其動力學可描述為公式(2):

公式(2)、(3)中,t為時間,min;Ct為t時間的碳質量分數,%;C0為處理前的碳質量分數,%;KC為反應速率常數,min-1;W為鋼水環流量,t/min;V為鋼水的體積,m3;AK為脫碳反應的容積常數,m3/s。

當真空精煉將W(C)降至0.003%以下時,脫碳過程出現停滯趨勢,通過增大吹氬流量和環流速度,可使脫碳速率常數KC增大,進一步降低碳含量。如果RH設備已經建成,提高壓氣流量和環流速度則受到限制。RH真空精煉采用吹氧技術后,在脫碳反應受氧氣供給速率支配的沸騰處理前半期,向真空槽內的鋼水液面吹入氧氣,增大氧氣供給量,提高鋼水中的[O],可加速脫碳。在鋼中W(C)在0.03%的高碳濃度區,脫碳速率常數KC=0.35,比常規RH法大;在鋼中W(C)在0.01%的范圍內,碳的擴散成為了C和O反應的限制環節,主要靠吹氧來控制脫碳速率。因此,冶煉冷軋基料時,轉爐出鋼時鋼水W(C)可由0.03%提高到0.05%,應用RH-MFB吹氧技術,在MFB吹氧脫碳的同時,脫碳反應生成的CO氣體在真空槽內二次燃燒放出熱量,可補償脫碳精煉中鋼液的溫度損失,降低轉爐的出鋼溫度;不需要延長精煉時間,可獲得較高的脫碳速度;在轉爐出鋼終點W(C)>0.05%的情況下冶煉超低碳鋼,脫碳過程中不會發生強烈噴濺,反應相對平穩。

3.2鋼水熱補償和升溫功能開發

3.2.1升溫所需鋁量

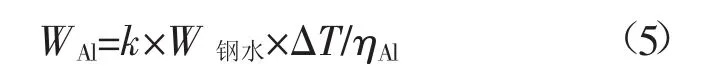

公式(4)[4]為鋁升溫過程耗鋁量計算式,k為噸鋼水升溫系數;C純液態鐵為純液態鐵的熱容,0.824 MJ/(t·℃);Q為1 kg鋁與足夠數量的氧反應放熱量,27.47 MJ。

根據相應升溫幅度爐次的鋼水所需的鋁量見公式(5)[4],式中WAl為鋁加入量,kg;W鋼水為鋼水處理量,t;ηAl為鋁的收得率,根據鋼種在60%~100%,一般取75%。

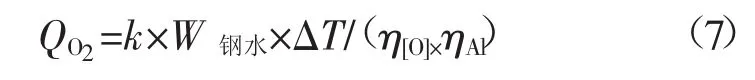

3.2.2升溫所需氧量

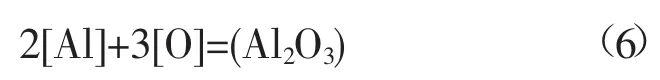

鋁和吹入氧的反應如式(6)[4]所示:

由上式理論計算得,反應1 kg Al需耗氧22.4× 48/54/32=0.622 Nm3。考慮到氧效率η[O]有所不同。升溫所需供氧量如公式(7)[4]所示:

η[O]受槍位變動和氧壓波動等因素影響,一般取60%~65%。

3.2.3脫氧所需鋁量

由公式(6)可知,與1×10-6[O]反應需鋁量∶1 000×1×10-6×54/48=0.135 kg/t;區別與吹氧鋁升溫過程,實際脫氧過程中,可認為ηAl=100%。

4 應用效果

4.1工藝優化

生產初期,RH工序無法順利完成整澆次的生產,更不能批量生產,主要原因是合金下料管頻繁堵塞,使鋼水連續處理能力受阻。在現場跟蹤時發現,鋼水在真空槽內反應比較劇烈,造成鋼水液面波動較大。由于工藝運行參數設計不合理,合金加入時鋼水液面較高,造成軟化的合金粘結,堵塞在下料口處。針對此問題對以下工藝參數進行優化。

(1)釆用真空預抽方式來縮短抽真空時間,預抽真空度在23 kPa左右,縮短抽真空時間2 min。

(2)循環氣體流量控制采用抽真空初期為70 m3/h,待真空度平衡并穩步降低后釆用120 m3/h,后期采用180 m3/h。

(3)富余氧控制在300×10-6,純脫氣時間不小于6 min。

(4)加強對真空室烘烤保溫,使其室內溫度不低于1 000℃。

(5)采用本處理模式時其空度要求不大于67 Pa,采用輕處理模式時真空度要求5 kPa以下。

4.2工藝應用效果

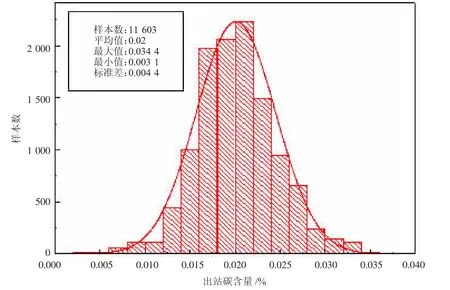

圖1為工藝優化后RH出站碳含量正太分布,RH工序采取輕處理模式時,可以看出,由于工藝的穩定,RH出站碳含量平均0.02%,碳含量<0.03%的爐次達到95%以上水平,冶煉效果很好,可以滿足天鐵熱軋冷軋基料的低碳鋼冶煉要求。

圖1 工藝優化后熱軋冷軋基料RH出站碳含量控制圖

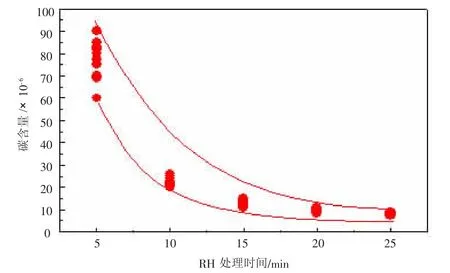

根據取樣分析,在超低碳鋼冶煉過程中,RH工序采取本處理模式時,天鐵熱軋RH處理站鋼水碳含量與處理時間關系如圖2所示,優化后的RH精煉鋼水碳含量在10 min即可穩定控制在20~30×10-6,20 min即可降低至10×10-6以下,為超低碳鋼的冶煉提供了有利的技術保障。

圖2 天鐵熱軋RH超低碳鋼冶煉碳含量隨時間變化圖

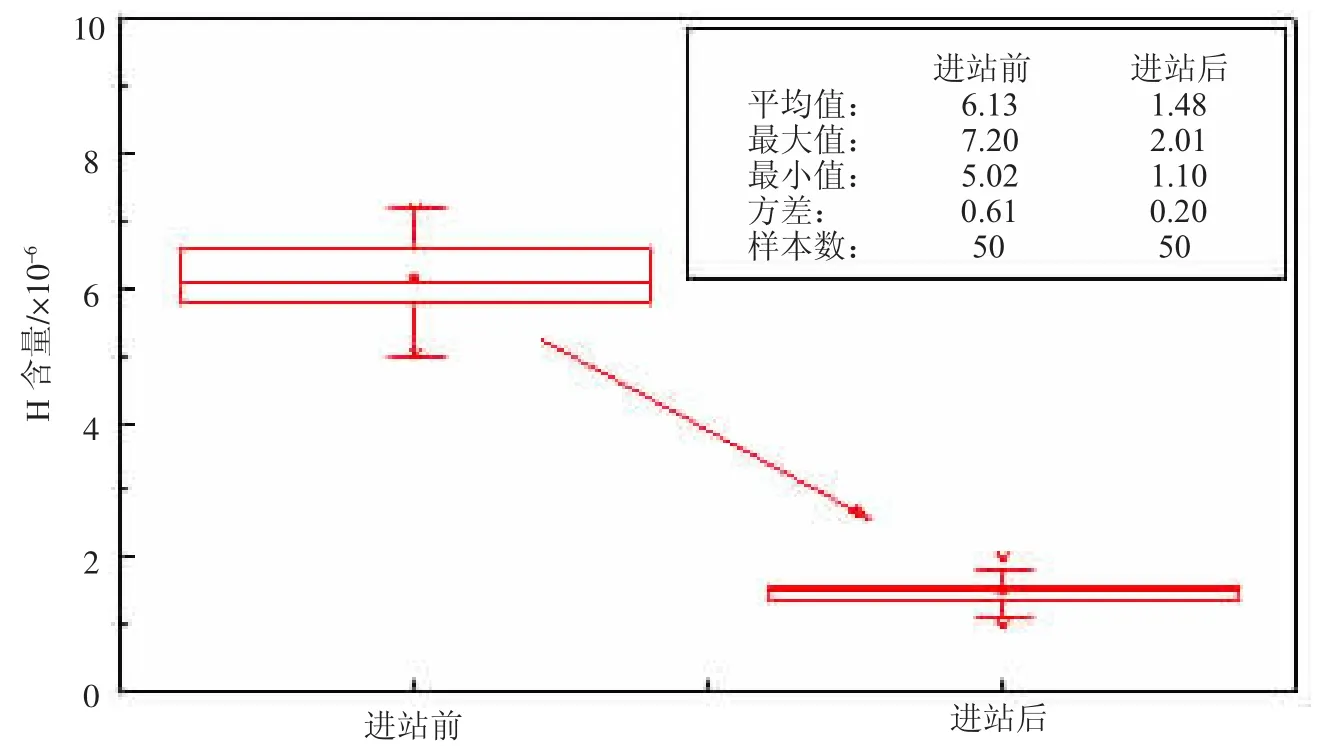

圖3為天鐵熱軋RH進站前后鋼水中H含量變化;工藝優化后,在穩定的真空度與合適循環氣體流量的保證下,天鐵熱軋RH出站時,鋼水中H含量穩定控制在<2.0×10-6的爐次達到99%以上。

圖3 天鐵熱軋RH處理H含量變化圖

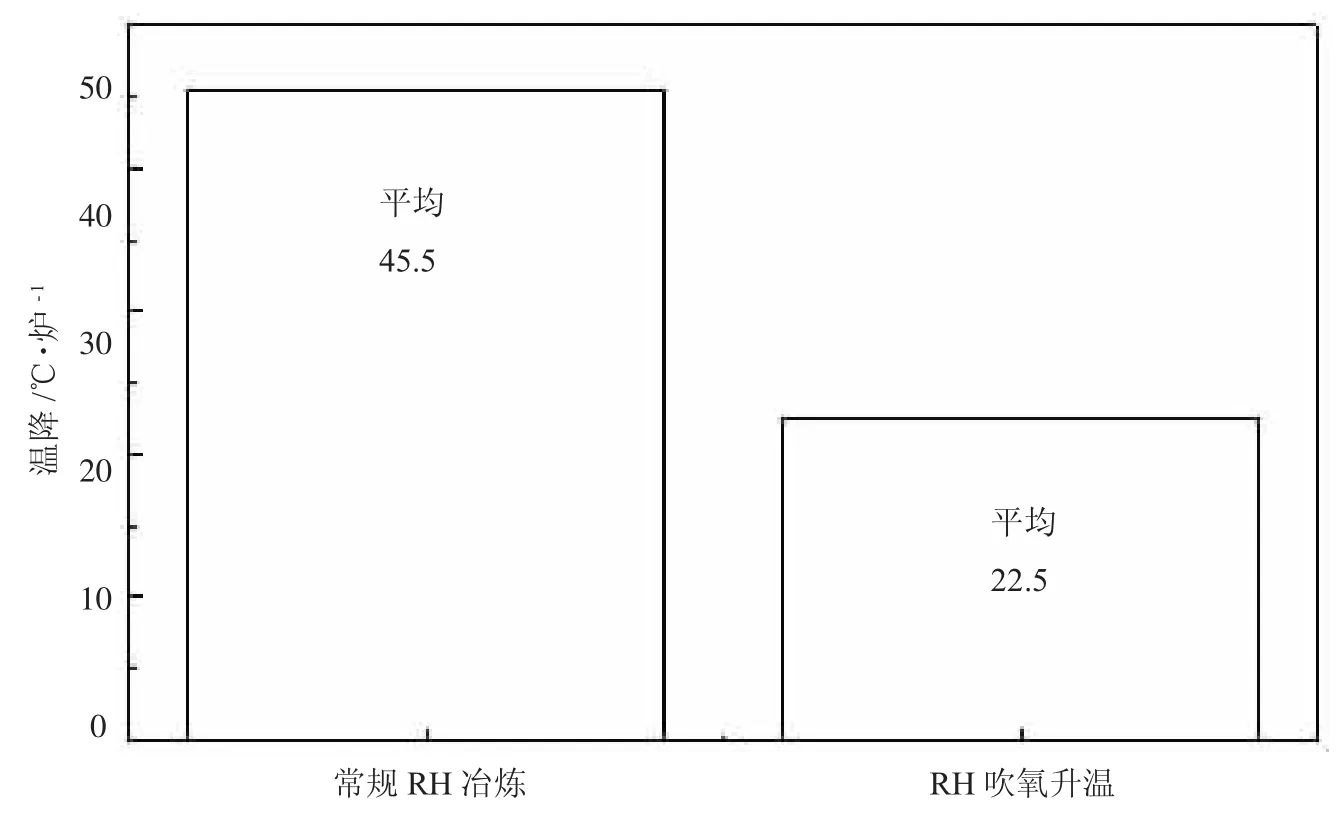

圖4為天鐵熱軋RH工藝優化前后溫降效果對比;RH工藝優化前,天鐵熱軋的RH處理溫降約40~50℃/爐,平均45.5℃,這給轉爐高溫出鋼、爐況維護等帶來極大挑戰;采用吹氧升溫工藝后,RH處理溫降較優化前平均降低23℃,在不明顯增加RH冶煉成本的條件下,顯著緩解了轉爐工序的冶煉壓力,更好地實現了轉爐與RH精煉爐兩工序的銜接。經過工藝優化后,下料管堵塞已經消除,工藝執行情況良好,冶金效果明顯提升。

圖4 天鐵熱軋RH工藝優化前后溫降對比圖

5 結束語

經過對RH精煉工序的工藝優化,天鐵熱軋在冷軋基料的生產方面取得很大突破,成功地解決了下料口粘結堵塞的問題,實現了冷軋基料的穩定生產;實現了RH處理站快速、高效脫碳,低碳鋼冶煉爐次出站碳<0.03%的比例達到95%以上,促進了生產工藝的穩定順行,有效地緩解了轉爐低碳出鋼的壓力;鋁升溫工藝的優化,使RH溫降幅度降低50.5%,有效緩解了RH精煉處理的溫降壓力,降低了轉爐高溫出鋼的壓力。通過對RH工藝的優化,RH精煉爐已成為天鐵熱軋在生產冷軋基料過程中不可或缺的爐外處理裝置。

參考文獻

[1]俞海明.轉爐鋼水的爐外精煉技術[M].北京:冶金工業出版社,2011.

[2]黃希祜.鋼鐵冶金原理[M].北京:冶金工業出版社,1989.

[3]陳家祥.鋼鐵冶金學(煉鋼部分)[M].北京:冶金工業出版社,1990.

Optimization of Tiantie RH Refining Process

WANG Hong-wei1and SHI Xiang-dong2

(1.Steel-making Plant,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She County,Heibei Province,China 056404;2.Hot Rolling Plate Mill,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She County,Heibei Province,China 056404)

AbstractIn order to meet the production requirement by hot rolling and cold rolling base material,RH refining process was optimized at Tiantie. Fast and high efficient decarburization at RH treatment station was achieved,the ratio of<0.03%carbon content at departure for low carbon steel heats reached over 95%. The optimization of aluminum temperature rise process reduced RH temperature drop amplitude by 50.5%,effectively alleviated temperature drop pressure in RH refining treatment and realized the stable production of cold rolling base material.

Key wordscold rolling base material;RH refining;process

doi:10.3969/j.issn.1006-110X.2016.03.003

收稿日期:2016- 02- 08修回日期:2016- 02- 25

作者簡介:王洪偉(1972—),男,工程師,主要從事新產品開發和煉鋼工藝技術管理工作。