精餾技術研究進展與工業應用

任海倫,安登超,朱桃月,李海龍,李鑫鋼

(1天津大學化工學院,天津300072;2精餾技術國家工程研究中心,天津300072;3北洋國家精餾技術工程發展有限公司,天津300457)

?

精餾技術研究進展與工業應用

任海倫1,2,安登超2,3,朱桃月2,3,李海龍2,3,李鑫鋼1,2

(1天津大學化工學院,天津300072;2精餾技術國家工程研究中心,天津300072;3北洋國家精餾技術工程發展有限公司,天津300457)

摘要:精餾是化學工業中應用最廣泛的關鍵共性技術,廣泛應用于石油、化工、化肥、制藥、環境保護等行業。精餾具有應用廣泛、技術成熟等優點,但存在設備投資大、分離能耗高等問題,因此研究開發新型高效傳質元件、開發新型節能精餾技術,具有重要的社會意義和經濟價值。本文從精餾塔類型、流體力學性能、傳質性能、塔器大型化、過程節能、過程強化等方面,介紹了精餾技術的研究進展與工業應用。對于板式塔,從氣液兩相流動狀態、壓降、漏液和霧沫夾帶方面研究了塔板的流體力學性能;對于填料塔,從壓降、液泛和持液量方面研究了填料塔的流體力學性能,但目前的研究仍以經驗關聯式為主,缺乏嚴謹的的理論模型。對于氣液兩相的傳質性能研究,簡述了氣液兩相傳質理論,但科學、精準的傳質模型尚未提出。對于塔器大型化的應用研究,介紹了塔板、氣液分布器和支撐裝置等大型化關鍵技術的工業應用。從精餾過程典型節能技術、耦合節能技術、流程節能技術、低溫余熱回收和特殊精餾等方面,介紹了精餾過程節能與強化的應用進展。文章最后對精餾過程的傳質、強化和集成進行了展望。

關鍵詞:精餾;過程節能;過程強化;流體力學;傳質

第一作者:任海倫(1978—),男,副研究員,從事傳質與分離研究。

聯系人:李鑫鋼,教授,從事傳質與分離研究。E-mail lxg@tju.edu,cn。

化學工業是國民經濟的支柱產業,分離技術則為化工生產過程中的原料凈化、產品提純和廢物處理等提供了技術保證。隨著化學工程技術的發展,分離技術逐漸向著多元化發展。常規的化工分離技術包括精餾、吸收、萃取、結晶、吸附、膜分離等。精餾仍是應用最廣泛、技術最成熟的分離方法之一,在工業生產中占有相當的比重。

精餾塔伴隨著板式塔和填料塔交替式發展,兩者各有其優缺點,現呈現出并行發展的趨勢。板式塔具有結構簡單、適應性強、造價較低、易于放大等特點;填料塔具有高效率、高通量、低壓降、低持液等優勢。盡管隨著精餾塔的廣泛應用,人們對精餾塔的認識越來越深刻,但由于塔內部流體流動及傳質過程的復雜性,致使精餾塔的設計仍依靠大量的經驗和半經驗的數據。塔內流體力學、傳質動力學、過程動態學的計算等基礎傳遞問題的研究仍需重視,盡可能地擺脫經驗的束縛。同時,隨著化學工業的發展,生產大型化、優化節能、高效填料與新型塔板的開發與應用等問題仍需探索。因此,對精餾塔的研究非但不能削弱,而是需要進一步加強,以迎接新的挑戰。

近年來,我國精餾塔技術在基礎研究與應用方面取得了巨大進步,對精餾塔的結構、性能等進行了較為系統的實驗研究,并且獲得了豐富的實驗數據和研究成果,為推動我國化學工業的發展與進步,做出了顯著貢獻。本文對精餾塔類型、流體力學性能、傳質性能、塔器大型化、過程節能與強化等方面的研究進展進行綜述。

1 精餾塔類型

精餾塔按塔內件結構不同,分為板式塔和填料塔。20世紀70年代前,板式塔的研究及應用處于領先地位。70年代后,填料塔的研究取得了較大進展,填料塔與板式塔相比,具有壓降低、效率高、處理量大和持液量低等優點。

1.1 板式塔

1813年,CELLIER首次提出泡罩塔板,已有200多年歷史。板式塔具有結構簡單、造價低等優點,特別適合于加壓和多側線采出的工藝流程[1],板式塔主要包括泡罩塔板、篩孔塔板、浮閥塔板和其他新型塔板。

1.1.1 泡罩塔板

CELLIER[2]提出的泡罩塔板,最早應用在釀造業,后來被推廣到精餾、吸收等單元操作中。泡罩塔板具有適用范圍廣、操作彈性大、不易堵塞和便于操作等優點;但是,泡罩塔板具有結構復雜、造價高、壓降大等缺點[3-4]。美國Socony Mobil Oil Company[5]開發了一種新型的S形塔板,該塔板兼顧泡罩塔板的優點,但造價明顯低于泡罩塔板。研究者在條形泡罩塔板的基礎上開發出了槽式泡罩塔板,GUERRIERI等[6-7]指出,槽式泡罩塔板具有壓降低,漏液少等特點,被廣泛應用在石油化工與精細化工中[8]。

1.1.2 篩孔塔板

19世紀30年代,研究者開發出了篩孔塔板,并首先應用于釀造工業。但是早期人們對篩孔塔板的研究不充分,認為其操作不易穩定而未得到廣泛應用。直到20世紀50年代,人們對篩孔塔板的結構、性能進行了充分的研究,使篩孔塔板的應用日趨廣泛。隨著化學工業的發展,人們開發出了很多新型篩孔塔板。MD篩板[9]是美國聯碳公司開發的用于高液量的氣液傳質元件。美國環球油品公司(UOP)在此基礎上又開發出了ECMD、EEMD、VGMD等[10]新型多降液管塔板。國內浙江工業大學開發的DJ塔板[11]是對MD篩孔塔板的改進,主要對塔板結構和流型作了改進,主要有DJ-1型、DJ-2型和DJ-3型3種型號。Linde公司開發的導向篩板[12]最早應用于空分裝置,之后開始用于乙苯-苯乙烯的分離裝置中,取得了顯著的效果。

1.1.3 浮閥塔板

20世紀50年代,美國最先開發出了浮閥塔板,其兼有泡罩塔板和篩孔塔板的優點,具有生產能力大、操作彈性大和傳質效率高等優點[13],廣泛應用于石油、化學工業中。國內外開發了多種形式的浮閥,最具代表性的是美國Glitsch公司開發的圓形浮閥——V1浮閥(國內稱為F1型)。美國學者Nutter等提出了條形浮閥,國內學者在Nutter條閥的基礎上,開發出了很多新型條形浮閥,如T形條閥、L1形條閥及HTV船形條閥等。華東理工大學開發的導向條形浮閥[14],結合了導向篩板和條形浮閥的優點,能有效地降低塔板上的液面梯度和液體返混。天津大學開發的導向梯形浮閥[15]吸取了條形浮閥塔板、V形柵板、固舌塔板和導向篩板的優點,可進一步改善塔板上的液體流動狀況。清華大學在F1浮閥的基礎上開發出ADV微分浮閥[16],進一步提高了浮閥塔板傳質效率。天津大學和中國科學院沈陽金屬所共同研究開發了碳化硅泡沫浮閥[17],泡沫碳化硅使氣體以均勻的小氣泡穿過塔板,具有壓降低、漏液少及效率高等優點。Glitsch公司開發的高性能Superfrac塔板[18],處理量較篩孔塔板和浮閥塔板高20%~40%。鑒于浮閥塔板兼有泡罩塔板和篩孔塔板的優點,已廣泛應用于石油化工、氣分等裝置[13]。

1.1.4 其他塔板

除上述常規塔板外,科研人員還開發出了很多其他類型的塔板。如Nutter公司開發的固閥塔板[12],具有壓降小、抗堵塞等優點。CHUANG等[19]將填料與篩板結合在一起,大大提高了塔板的傳質效率。徐崇嗣與CHUANG[20]在此基礎上,將填料放置在塔板之間,塔板不設降液管,能使塔板的處理量提高15%左右。李鑫鋼課題組[21]開發的螺旋噴嘴與塔板相結合的霧化概念塔板,具有傳質效率高和壓降低等優點。日本三井造船株式會社[22]開發的垂直篩板是一種全新的噴射型塔板,具有通量大、抗堵塞等優點。河北工業大學[23]在垂直篩板的基礎上開發出立體傳質塔板(CTST),廣泛用于化肥、石化、煤化工等行業的舊塔改造中,取得了巨大的經濟效益和社會效益。

1.2 填料塔

填料分散堆填料和規整填料兩類。散堆填料是具有一定外型結構的顆粒體;規整填料是具有規則幾何圖形、堆砌整齊的填料。

1.2.1 規整填料

規整填料具有效率高、壓降低、操作彈性大、處理量大、適應性強等優點[24-28]。目前規整填料種類繁多,最具代表性的是Sulzer公司開發的金屬絲網波紋規整填料和金屬板波紋規整填料[24]。Glitsch公司推出的垂直格柵填料,具有低壓降、高通量、抗堵塞等特點,適用于臟物系的工藝流程[25-26]。天津大學開發的專利產品雙向金屬折峰式波紋填料Zupak系列規整填料與Sulzer公司的金屬板波紋填料相比,比表面積增加了8%~10%,具有分離效率更高、壓降更低等優點[26]。Montz公司開發出了Montz-pak系列規整填料和BSH系列規整填料,BSH系列規整填料是介于絲網與板波紋之間的規整填料,廣泛應用在空分、制藥和反應精餾領域[26]。Norton公司開發的Intalox系列規整填料,其波峰與波谷每隔一段間距,形成錯位雙波紋結構,起到強化傳質的效果[25]。Kuhni公司開發的Rombopak系列規整填料,其特點是對氣液相流道進行了優化布置[26]。Jeager公司開發的Max-Pak系列規整填料,對填料進行反向開孔,強化了氣液兩相的混合,有效地提高了填料的傳質效率[27]。Envicon公司開發的Jalousiepacking系列規整填料,具有不易堵塞的特點[26]。類似的還有Koch公司開發出Flexipac系列規整填料、Raschig公司開發的Raschig-Superpak填料[25-26]。上海化工研究院開發的SM、SW、SC 和SB系列規整填料,已成功應用在國內多座塔器中,效果顯著[28]。隨著化工分離技術的發展,Sulzer公司在20世紀90年代末,開發出了Mellapak Plus系列規整填料,與Mellapak系列規整填料比較,具有更大的通量、更低的壓降,已廣泛應用于化工分離裝置[29]。

1.2.2 散堆填料

散堆填料主要包括環形填料、鞍形填料、環鞍形填料及球形填料等。拉西環[29]的開發成功,是填料塔進入科學發展軌道的標志。鮑爾環[29]通過在拉西環壁上開內伸的舌葉窗孔,改善氣液兩相的流動狀況,有效地降低了填料壓降、提高了傳質效率。Mass Transfer公司開發的階梯環填料(CMR)[28],增加了側端翻邊,不但增加了空隙率,減小了氣體阻力,而且提高了填料的傳質效率,使階梯環的性能在鮑爾環的基礎上又前進一步。清華大學開發的超級扁環填料[28],用于液液萃取時,具有優異的傳質性能。鞍形填料[29]主要包括弧鞍形與矩鞍形兩種:鞍形填料的弧形通道可有效減小流體阻力,使鞍形填料的壓降更低;矩鞍環填料[29]將開孔環形填料和鞍形填料的優點集合于一身,具有壓降小、通量大、效率高等優點,是性能最優良的散堆填料之一。球型填料[29]的優點是堆積均勻,利于流體分布,多用于氣體吸收、凈化和除塵等化工過程。散堆填料向著空隙率逐漸增大、壓降逐漸減小和效率逐漸提高的方向發展。散堆填料較規整填料具有優良的抗堵性能,其在氣體凈化、石油化工及焦化等領域應用廣泛。

2 流體力學性能

氣液兩相流場分布直接決定了精餾塔的效率。因此,對精餾塔內氣液兩相流體力學的研究在塔器研究中占有舉足輕重的地位。

2.1 板式塔流體力學性能

2.1.1 塔板上氣液兩相流動狀態

塔板上氣液兩相的流動狀態,影響氣液間的傳熱效果和傳質效率。研究者對氣液兩相的流動狀態進行了大量實驗研究,不同研究者對氣液兩相流動狀態的劃分也不盡相同。其中應用最廣泛的是HMP流態和HZ流態。HOFHUIS等[30]提出了HMP流態,HMP流態將塔板上兩相流動狀態劃分為鼓泡狀態、蜂窩狀泡沫狀態、泡沫狀態和噴濺狀態;HOFHUIS 和ZUIDERWEG[30]提出了HZ流態,HZ流態將塔板上兩相流動狀態劃分為自由鼓泡狀態、混合泡沫狀態、乳化狀態和噴濺狀態。實驗與理論研究表明,塔板在泡沫狀態和噴射狀態操作時,傳熱和傳質效率最高。因此,工業生產中,精餾塔的操作狀態主要在這兩個狀態。

2.1.2 壓降

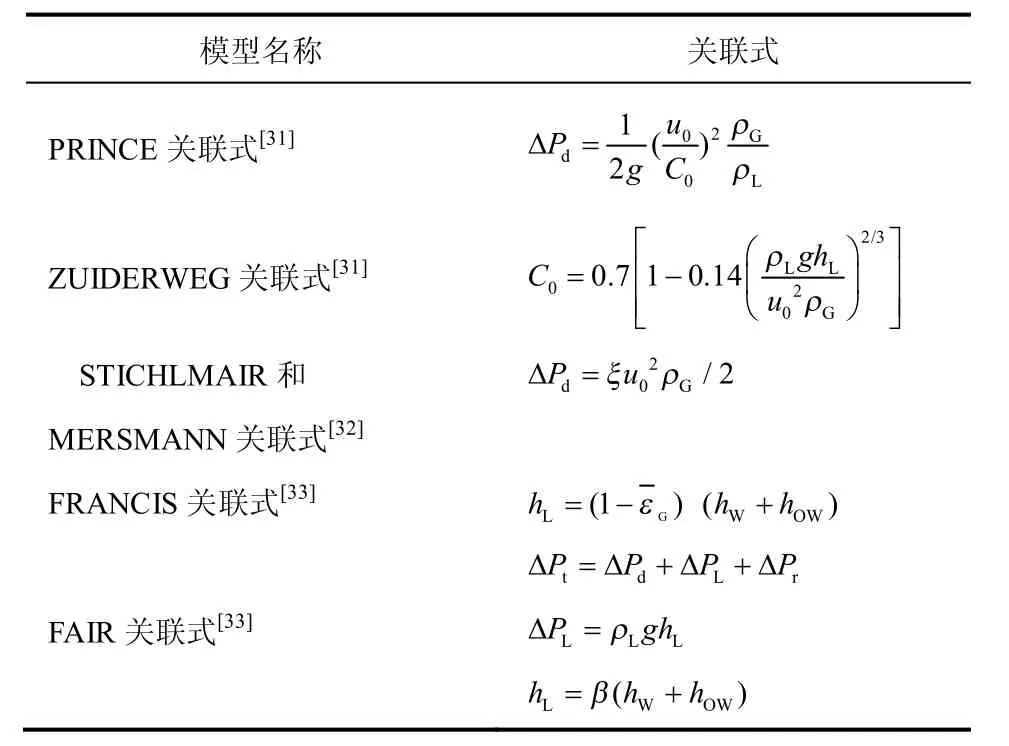

塔板壓降是評價塔板性能的重要指標之一,塔板壓降影響精餾塔的操作性能、傳質效率和生產能耗。塔板壓降包括干板壓降和濕板壓降,對此人們提出了多種計算模型。常用的干板壓降計算模型包括基于孔板模型、基于孔流系數模型和基于阻力系數模型3種。其中PRINCE關聯式是基于孔板模型[31];ZUIDERWEG是在PRINCE基礎上提出的孔流系數計算模型[31];STICHLMAIR和MERSMANN一起提出了阻力系數計算模型[32]。常用的濕板壓降計算模型包括加和式、準數關聯式及氣速相關的3種經驗關聯式。加和模型在工程設計中被廣泛應用,且以FRANCIS關聯式和FAIR關聯式應用最為廣泛[33]。表1列出了各計算模型的主要計算公式。

2.1.3 漏液

精餾塔在氣相負荷下限操作時,塔板會發生漏液,漏液嚴重時會引起塔板間液相的返混,降低塔板效率,破壞精餾塔的正常操作。工程設計時,常以塔板漏液的10%作為精餾塔的操作下限[34-35]。塔板漏液與動能因子、塔板結構、液流強度等因素有關。目前計算漏液的模型主要是經驗和半經驗關聯式,其中廣泛應用的是LOCKETT等[36]提出的經典關聯式以及黃潔和尚志等[37-38]提出的氣速關聯式。表2列出了各計算模型的主要計算公式。

2.1.4 霧沫夾帶

精餾塔在較高氣速下操作時,下一層塔板的液體會被氣體夾帶至上一層塔板,引起夾帶液泛,降低塔板效率,破壞精餾塔的正常操作。工程設計時,常以塔板霧沫夾帶的10%作為精餾塔的操作上限[39-40]。塔板上氣液兩相的夾帶機理極為復雜,致使霧沫夾帶在模型化方面仍然依靠經驗和半經驗準數關聯式。目前工程上廣泛應用的模型是HUNT 法[41]和FAIR法[33]。ZUIDERWEG[31]在此基礎上提出了噴射態霧沫夾帶模型。表3列出了各計算模型的主要計算公式。

2.2 填料塔流體力學性能

填料塔的流體力學性能包括壓降、泛點及持液量等。壓降影響精餾塔的能耗,泛點影響精餾塔的通量,持液量則對壓降、效率和通量都有影響。

2.2.1 壓降

氣體通過填料床層的壓降隨氣速的變化關系,可以反映氣液兩相在填料層內的流動狀態。散堆填料廣泛采用ECKERT通用關聯圖來計算壓降,該方法的平均計算誤差在20%以內。規整填料常用SRP-Ⅱ模型和BILLET模型來計算壓降[42]。SRP-Ⅱ模型考慮了流體力學和傳質性能的關聯,引入重力加速度項,提高了計算精度。BILLET模型基于填料表面氣液兩相作用機理,具有較好的通用性。近年來,研究人員基于實驗現象本質,探究準確的機理模型,取得了一定進展。其中具有代表性的機理模型有HANLEY模型[43]、DELFT模型[44]和ILIUTA模型[45],它們在準確性、通用性和適用性方面得到了改善[42]。表4列出了各計算模型的主要計算公式。

表1 塔板壓降模型

表2 塔板漏液模型

表3 塔板霧沫夾帶模型

表4 填料壓降模型

2.2.2 液泛

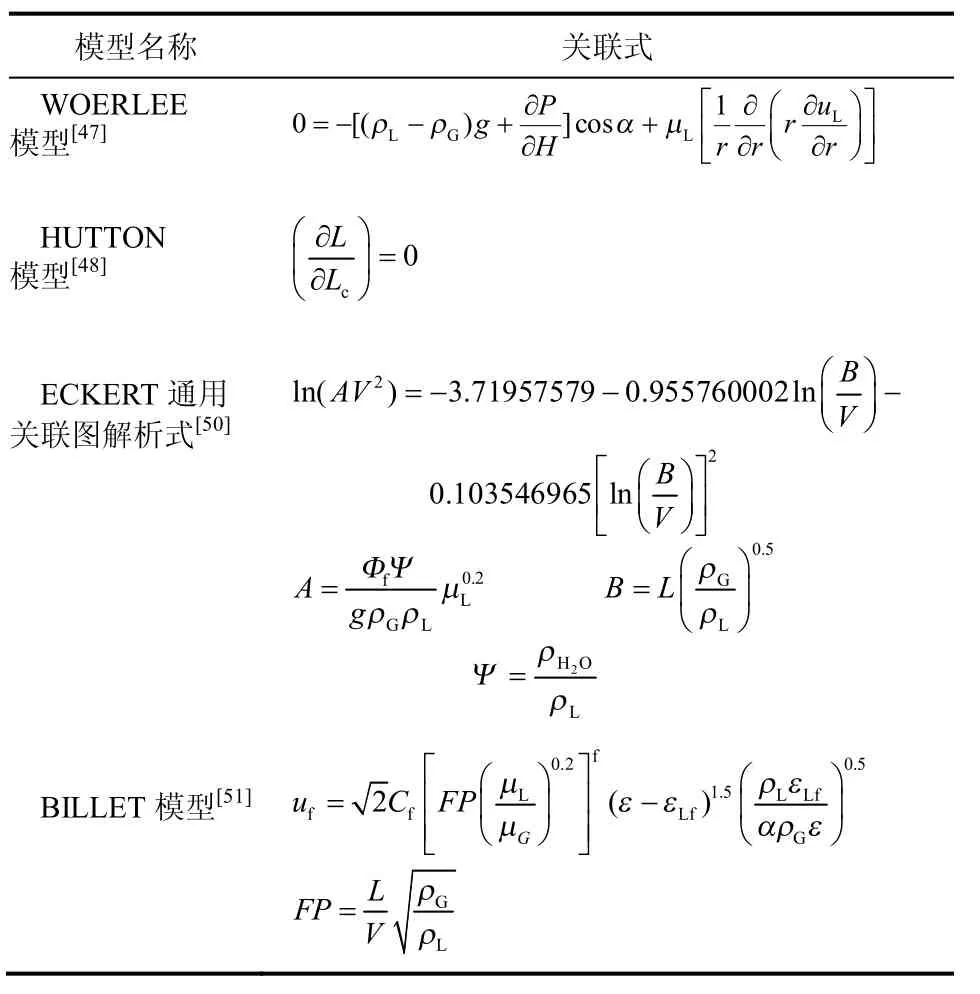

泛點氣速是精餾塔的最大操作氣速,決定了精餾塔的處理能力,精餾塔的操作氣速高于泛點氣速時,精餾塔因液泛而不能正常操作,因此科研人員對填料塔的泛點氣速進行了大量研究[46]。WOERLEE等[47]在構建的斜交叉管道里,建立壓降與泛點氣速的聯系。HUTTON等[48]研究了濕壁塔和填料塔的關系,基于此探究了填料塔液泛機理。SHERWOOD等[49]做了大量水力學實驗,在此基礎上研究了填料塔的載液和液泛現象,提出了等壓降線的概念。ECKERT等[50]在SHERWOOD等的基礎上對液泛線和等壓降線的關聯圖進一步改進,得到了壓降與液泛計算的通用關聯圖。BILLET等[51]基于垂直管流動模型,提出了液泛氣速的經典模型。表5列出了各計算模型的主要計算公式。

2.2.3 持液量

持液量是指單位體積填料中,填料表面和空隙中包含的液體體積量。持液量包括動持液量、靜持液量和總持液量,其中總持液量是靜持液量和動持液量之和。持液量影響填料塔的效率、壓降和處理量,許多學者對此進行了研究。GREEN等[52]運用計算機X斷層掃描技術,研究了持液量沿填料軸向的變化情況,發現持液量在填料盤與盤的連接處是其它位置的2~3倍。KAISER[53]基于環形流動,研究了相間摩擦和局部阻力對持液量的影響,提出了一種描述填料塔里液體流動的方法。氣液兩相在填料塔中的持液量即與兩相流動相關,又與流體的物化性質相關,過程非常復雜,迄今為止,持液量的計算只能依靠大量實驗數據回歸得到的各種經驗和半經驗關聯式。其中應用較為廣泛的模型有SPIEGEL模型、S-B-F模型及BILLET模型[51-52],表6列出了各計算模型的主要計算公式。

表5 填料液泛模型

表6 填料持液量模型

3 傳質性能

3.1 氣液傳質理論

氣液兩相穿越界面的傳質過程,受界面性質、流體性質、流動狀態等因素的影響,使氣液傳質過程變得非常復雜。使傳質系數的確定變得非常復雜,難以得到嚴格的數學解析式。研究者為簡化問題,基于假設條件,提出了不同的傳質模型早些時期,研究者基于熱量傳遞的類似性,LEVICH等[54]提出了漩渦擴散模型;LAMOUT和SCOTT[55]提出了漩渦池模型,以上兩種傳質模型在工程上應用的較少。直到20世紀20年代,Whitman提出雙膜理論模型,獲得了廣泛的應用。雙膜理論基于下面3個假設條件:①氣液兩相間存在一個相界面,界面兩側有一層氣膜和液膜,膜內傳質為分子擴散;②相界面處,氣液兩相處于動態平衡;③氣膜和液膜外為對流傳質。雙膜理論模型將復雜的相間傳質過程轉化為氣、液膜內分子擴散的過程,相間傳質過程的阻力全體現在氣、液膜層里,氣、液膜層的阻力決定了傳質過程的速率。雙膜理論模型用來描述流體速度不高的氣、液兩相間的傳質過程,與實驗結果符合較好。為了更準確地描述高度湍流狀態下,氣液相間的傳質過程,20世紀30年代中,HIGBIE[54]提出了溶質滲透理論模型。該理論模型基于界面更新的假設,傳質過程歸結為溶質從相界面向流體主體逐漸擴散的非穩態過程。溶質滲透理論模型對高度湍流狀態下傳質的描述,較雙膜理論模型更接近實驗結果。20世紀50年代初,DANCKWERTS[54]對HIGBIE的理論進行了改進,提出了表面更新理論模型,該理論模型假設溶質在相界面的停留時間是不同的、更替是隨機的。表面更新理論模型預測的傳質過程與溶質滲透理論模型的結論具有一致性。20世紀50年代末,TOOR和MARCHELLO[54]結合雙膜理論和溶質滲透理論模型的優缺點,提出了膜滲透理論模型,對上述理論模型進行了改進。隨著化工分離技術的進步,新的傳質理論模型不斷提出,雖然對實際生產過程具有一定的啟發和指導意義,但仍不能指導設備的詳細設計。表7列出了各計算模型的主要計算公式。

表7 傳質理論模型

3.2 塔板的傳質性能

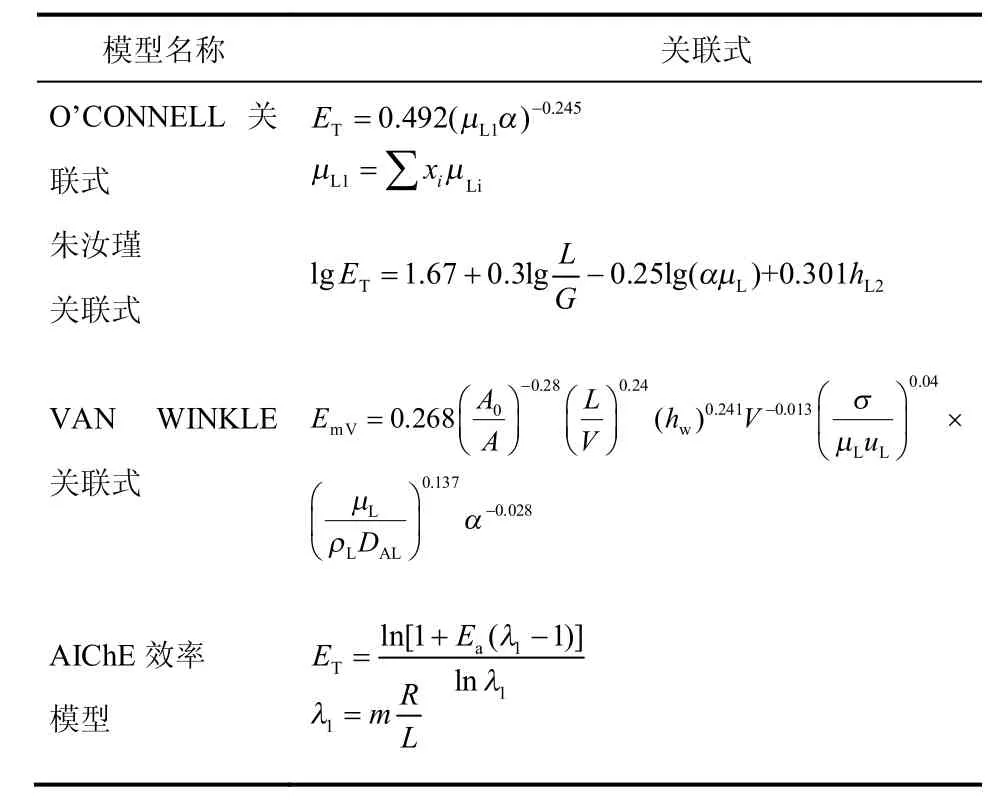

科研工作者對板式塔的傳質性能進行了大量研究,包括對影響傳質效率因素的研究和傳質效率的測試等。為了矯正板間氣液返混、板上流體流動狀態對板效率的影響,引入了板效率,以此考察理論板與實際板之間的差異。板效率的獲得途徑主要有實驗測試和經驗關聯式預測。實驗測試的途徑主要有中試實驗數據、工廠實測數據和OLDSHAW微型精餾塔的實驗數據。描述板效率的經驗關聯式主要有O’CONNELL關聯式、朱汝瑾關聯式及VAN WINKLE關聯式等;描述板效率的模型研究方法主要有AIChE模型,其中O’CONNELL關聯式是工程上最常用的經驗關聯式,與實際裝置吻合較好[56]。張呂鴻等[57]對碳化硅浮閥塔板的傳質性能進行了實驗研究,并且研究了開孔率、溢流堰高和動能因子對碳化硅浮閥塔板效率的影響。李鑫鋼等[58-62]開發出了新型泡沫碳化硅塔板,從微觀傳質機理到宏觀傳質效率層面,對碳化硅塔板的傳質性能進行了研究。結果表明,新型碳化硅塔板的傳質效率明顯高于傳統塔板。表8列出了各計算模型的主要計算公式。3.3 填料的傳質性能

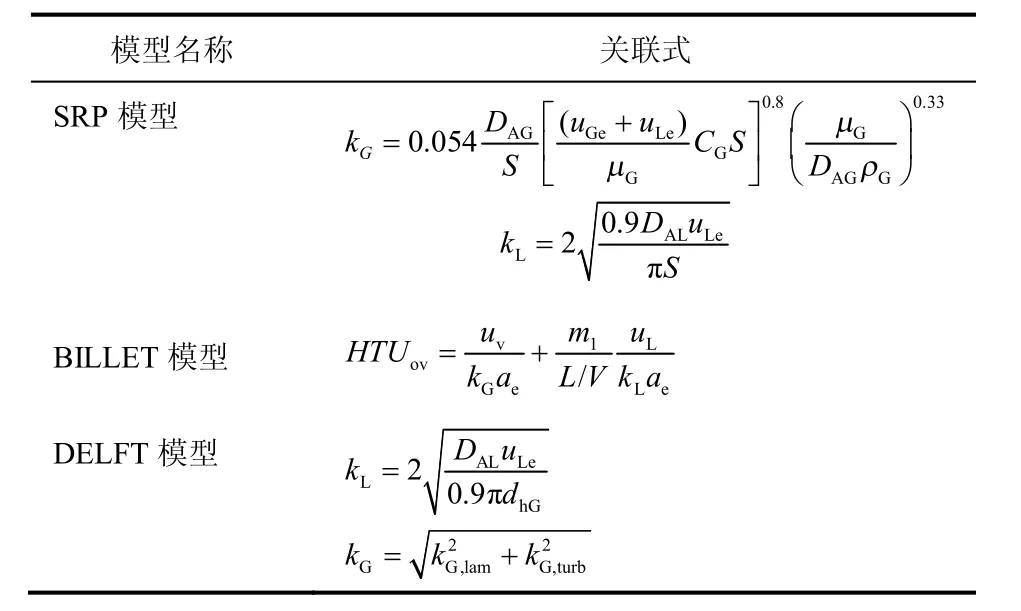

科研工作者對填料傳質性能的研究,主要包括對傳質系數、傳質單元高度和傳質速率的研究。氣液兩相在填料表面的傳質過程非常復雜,使傳質系數、傳質單元高度的確定,難以得到嚴格的數學解析式,只能依靠經驗和半經驗關聯式。研究者為描述填料的氣液傳質過程,提出了多種經驗關聯式。BILLET和SCHULTES[63]基于實驗數據,提出了BILLET經驗關聯式。FAIR等[64]對板波紋系列規整填料進行了大量研究,提出了SRP經驗關聯式來描述氣液間的傳質過程。OLUJIC等[44]提出了DELFT經驗關聯式,描述具有規則幾何圖形規整填料的氣液傳質過程。SHETTY和CERRO[65]提出了基于液膜流動的關聯式,用于指導填料塔的設計。CORNELL等[66]基于填料特性參數、操作參數和設計參數,提出了MONSANTO關聯式,來描述散堆填料的氣液傳質過程。李鑫鋼等[67-69]對規整填料的傳質性能進行了詳細研究,并且開發出了泡沫碳化硅波紋規整填料,實驗結果表明,相同比表面積的泡沫碳化硅波紋規整填料比金屬絲網波紋規整填料的效率高50%~120%。上面所述的經驗關聯式以氣液傳質理論為基礎,由實驗數據回歸得到,具有代表性的為BILLET關聯式、SRP關聯式和DELFT關聯式[70-71]。表9列出了以上3種經驗關聯式的主要計算公式。

表8 塔板傳質模型

4 計算流體力學在精餾塔研究中的應用

20世紀80年代,研究者開始用流體力學計算(CFD計算)技術研究精餾塔內的流體流動狀況,現在,CFD計算技術已成為研究精餾塔內氣液兩相流動和傳質的重要工具。

4.1 CFD在塔板研究上的應用

研究者運用流體力學計算技術對塔板上氣液兩相流動狀況及傳質進行了研究,提出了多種計算模型,具有代表性的模型有擬單相流動模型、混合流動模型以及兩相流動模型[72-73]。20世紀90年代初,余國琮等[74-75]先將計算流體力學應用于塔板的流體流動狀態研究。李建隆[76]最早基于擬單相流模型,建立了篩孔塔板的液相流場計算模型,后來經YOSHIDA[77]、張敏卿[78]及劉春江[79]等的改進,模型得到了完善。劉春江等改進的擬單向流動模型,引入湍流動能k和湍流動能耗散率方程,大大提高了計算準確性。目前,工程上廣泛應用的計算模型為混合流動模型,該模型考慮了氣液兩相相互作用的影響,提高了計算精度。ELGHOBASHI等[80]提出的兩相流動模型,具有較高的計算精度,但是模型非常復雜,限制了應用的廣泛性。袁希鋼等[81]在兩相流動模型基礎上,在動量方程中引入了氣體的作用,基于篩孔塔板,提出了二維兩相流動模型,提高了計算的準確性。GESIT等[82]用商用CFD軟件,對大直徑精餾塔進行了流體力學計算,計算結果表明,水力學性能與FRI的實驗結果吻合良好。高國華[83]對新型多孔泡沫碳化硅塔板,建立了多孔介質-多相流模型,用來描述新型多孔介質塔板的流體流動狀態。另外,李鑫鋼等[84]對一種新型固定塔板進行了實驗與模擬研究,所得實驗結果與模擬結果一致,表明了所建立模型的正確性。目前,CFD計算被廣泛用于研究塔板的水力學及傳質性能,指導塔板的設計工作[84-86]。不足之處,現有流體力學計算模型,不能準確地描述湍流狀態氣液兩相的相互作用,相信隨著計算流體力學的發展,上述問題會被完美解決并提出更科學的計算模型。

表9 填料傳質模型

4.2 CFD在填料研究上的應用

液體在填料表面的分布狀況對填料的傳質效率具有較大的影響。研究者運用計算流體力學技術對填料表面氣液兩相的流動狀態和傳質性能進行了研究。氣液兩相在填料表面的流動狀況包括氣相連續狀態、混合狀態和鼓泡狀態3種狀態。3種流動狀態隨液相流量的增大,依次變化。液相流量較小時,液相作為分散相,沿填料表面向下流動;液相流量逐漸增大后,流動狀態變為混合狀態,氣液兩相均為連續相;液相流量繼續增大,流動狀態變為鼓泡狀態,此時氣相變為分散相,以鼓泡的形式穿過填料。液體噴淋到填料頂端,靠重力作用沿填料表面形成一層潤濕液膜。填料表面的潤濕,是填料成為有效傳質界面的首要條件。工程上,常常采用輕度氧化法,在填料表面生成一層氧化膜,降低界面張力,改善液體的潤濕性能,提高氣液傳質效率。保證填料表面充分潤濕的情況下,液膜厚度越薄,傳質效率越高。液膜厚度與氣液兩相接觸的曳力和氣速有關。氣速越大,曳力越大,液膜越厚,傳質效率越低。余國琮等[74]基于嚴格的N-S方程、簡化的邊界條件,對填料塔氣液兩相流動及傳質過程進行了流體力學計算。后來,余國琮等[87-88]基于MERSH方程組,對填料塔內流體軸向返混現象進行了研究,提出了二維混合池隨機模型和三維混合池模型,描述填料塔內流體流動和傳質特性。張鵬[89]基于多孔介質理論,提出了適用于單相流和兩相流的流體輸送方程,用商用CFD軟件對模型進行了求解。FERNANDES等[90]基于絲網規整填料的波紋結構,繪制相應的網格作為求解域,對填料壓降和流體流場分布進行了研究,計算結果表明,干填料壓降和濕填料壓降的計算值與實驗值吻合較好。

5 塔器大型化

5.1 塔器大型化的發展

近年來,隨著千萬噸煉油、百萬噸乙烯、甲醇制烯烴等大型石油化工、煤化工項目的建設發展,推動了精餾塔的大型化進程。精餾過程大型化也是現代化工行業發展的必然趨勢,對降低裝置能耗、提高設備效率、減少廢物排放、優化系統格局等方面具有重要意義[91]。

精餾過程大型化,面臨一系列的科學和工程難題。分離方面,塔器的大型化引起氣液兩相的接觸狀態改變,影響塔內的熱量、質量傳遞過程,降低塔的分離效率;內件結構方面,塔器的大型化對塔內件的水平度、強度、流體分布等提出了更高的要求。有效地解決塔器大型化所帶來的分離方面和內件結構方面的技術難題,是一項復雜而又艱巨的課題。

5.2 數字化設計技術的發展

在工程實踐中,隨著計算機軟硬件的發展以及計算流體力學理論的逐步完善,數字化設計技術逐漸成為指導大型塔內件結構設計、問題診斷及優化的有力工具,并逐步向計算機集成化過程系統發展。

5.2.1 化工過程模擬技術

化工過程模擬技術基于氣液分離過程的MESH方程組,綜合化工熱力學、化工單元操作、化學反應等基礎科學,建立化工過程仿真數學模型進行計算,得到所需的工藝設計基礎數據[75]。化工過程模擬技術在塔器設備尺寸估算、工藝及操作參數優化等方面發揮重要作用,為塔器等設備的定型、選材、載荷估算等提供必要的技術支撐[92-96]。

現在工程上廣泛使用的流程模擬軟件主要有Aspen Tech公司的Aspen Plus、Simulation Science公司的Proll和Hyprotech公司的Hysis(已被Aspen收購),其中最具代表性的是Aspen Plus。Aspen Plus是集化工模擬、優化、經濟評價于一體的大型流程模擬軟件,為用戶提供了完整的單元操作模型,也是唯一能處理電解質和固體的流程模擬軟件。Aspen Plus主要包括以下三部分。

(1)物性數據庫 Aspen Plus的數據庫主要包括Aspen Tech自己開發的Aspen CD和美國化工協會提供的DIPPR,其中包含了1773種有機物、2450種無機物、3314種固體和900種電解質的物性數據。

(2)單元操作模型 Aspen Plus中包含多種單元操作模塊,混合器、閃蒸罐、萃取器、換熱器、萃取塔、精餾塔、反應器等,通過模塊之間的組合,構建用戶所需的流程。

(3)系統實現策略 Aspen Plus以交互圖形界面來輸入數據-計算結果-查看結果,采用序貫模塊法來求解。

余國琮等[97-98]提出了二維定數混合池模型與三維非平衡混合池模型,三維非平衡混合池模型是在前者的基礎上提出的,完全取消了“全混級”和“理論級”假設,計算結果更加貼近實際過程。許錫恩等[99]以DMF為萃取劑,對丁二烯萃取精餾裝置進行了全流程模擬,全流程模擬計算結果與實際裝置數據偏差很小,表明其建立的模型準確性較好。工業實際生產過程中不可避免地受到各種因素的擾動,使得操作參數和過程變量隨著發生變化,因此對精餾過程的動態行為研究具有重要意義。宋海華等[100]建立了6種非穩態精餾模型,并進行了開環響應模擬計算,結果表明,塔內的非平衡效應對精餾塔的動態行為具有較大影響。

5.2.2 三維可視化設計技術

可視化設計是指運用計算機圖形學和圖像處理技術,將科學計算過程中產生的數據及計算結果轉換為圖形或圖像在屏幕上顯示出來,并進行交互處理的理論、方法和技術[101]。

(1)流體可視化技術 在精餾過程大型化的過程中,填料塔內的氣液分布、板式塔的液面梯度及塔進料預分布等工程技術問題,均可通過CFD技術得到很好的解決。李鑫鋼等[73]論述了CFD技術在板式塔、填料塔中兩相流動的流體力學模型進展以及CFD技術在塔板、填料及氣液分布器流場模擬中的應用。劉德新等[102]利用CFD技術對篩孔塔板氣液兩相流流程進行了數值模擬,模擬計算結果與文獻報道實驗結果吻合較好,證明所建立的CFD模型,能夠較好地描述篩孔塔板上氣液兩相流的流動情況。天津大學精餾中心通過CFD計算,對雙切向環流式氣體分布器進行了改進,有效地消除了上升氣體對的旋流和渦流,并成功用于金山石化800萬噸/年的減壓塔中。隨著理論研究的深入,CFD技術在精餾塔的研究與設計方面將發揮更大的作用。

(2)力學性能可視化技術 大型塔器對塔內件的剛度、強度和結構的要求較高,隨著計算機技術的發展,采用計算力學軟件對大型塔內件的力學性能分析和優化已成為可能。ANSYS集結構設計、仿真、優化于一體,可計算塔內件在操作溫度和流場下的強度、剛度、穩定性和可靠性,能夠有效地指導精餾塔的結構設計,優化內件結構,降低材料消耗,提高設計效率,保證工藝要求[103]。李鑫鋼等[101]做了大量的工作,實現了精餾塔的三維結構和流體流態可視化,使精餾塔的設計更加經濟可靠。楊鎧銓[104]基于ANSYS建模分析軟件,以北京燕山石化分公司煉油廠的延遲焦化焦炭塔為研究對象,取得了更加具有普適型的結構可靠性成果。

(3)結構可視化技術 可視化結構設計把化工設備以三維實體結構直觀展現給設計者,使設計過程更直觀、更靈活,實現塔器的可視化裝配,顯著提高產品的設計質量,降低成本,有利于元件的數控加工、美工處理、裝配干涉檢查,大大提高了設計效率[105]。陳利等[106]認為,三維可視化設計可使結構復雜的塔內件設備一目了然,如大型塔設備中經常使用的氣體進料分布器,如果采用常規二維設計,其內部結構很難理解。

5.3 大型塔器塔內件技術

5.3.1 大型塔盤技術

我國大型塔盤的技術進展主要體現在以下幾個方面:新型高效塔盤的研發與應用;塔盤整體結構優化設計與應用;塔盤流體力學優化設計與應用。

新型高效塔盤技術主要采用多降液管技術、導向推液技術、波紋篩板技術和垂直篩板技術等,改善塔盤氣液接觸狀態及液流狀態,降低塔盤液面梯度、消除滯留區及傳質死區,提高塔盤的傳質傳熱效率。高光英等[107]針對茂名640kt/a乙烯裝置汽油急冷生產要求和特點,采用導向梯形固閥等技術,各項主要控制指標均達到設計值,經濟效益得到了很大的提高。宋啟祥等[108]研制出TD、SP塔板,可以有效改善大型塔板的液流狀態,提高傳質效率,并將其成功應用于φ5000mm常壓塔和φ5400mm焦化分餾塔上,效果良好。齊魯分公司勝利煉油廠[109]在1.4Mt/a加氫裂化裝置低分氣脫硫塔中,采用立體傳質塔盤(CTST)取代原浮閥型塔盤,低分氣脫硫塔的設計氣相負荷由5500m3/h提高到6000~14000m3/h,脫硫塔出口氣相的硫化氫含量小于10μL/L,每月實際多回收氫氣59.5t,每年所創經濟效益可達550萬元。

大型塔盤的整體結構優化設計主要針對塔盤的支撐結構。由于大型塔盤的跨度和重量較大,若塔盤支撐結構的剛度不足,容易引起塔盤板的形變及垂直位移,出現“偏流”、“滯留”甚至“干板”現象,嚴重影響塔盤效率;此外,塔盤支撐結構選擇不當會占用過多的塔盤板鼓泡區和氣相分布空間,甚至產生氣液接觸盲區,干擾氣相分布和液體流動。姜斌等[110]提出了一種大型塔器桁架支撐梁技術,并將該技術成功用于高橋減壓塔上,該技術一托二用在乙烯急冷塔上。

塔盤流體力學優化設計主要包括采用實驗分析及CFD模擬手段對塔盤的具體結構尺寸進行優化設計。在早期的研究工作中,主要通過實驗測定塔盤上液體的停留時間,分析塔盤上的液流狀態及流動型式,用以指導塔盤結構的優化設計。余國琮等[111]采用多點的電導連續測量及微型機采集和處理數據系統,用脈沖-響應技術測得了單、雙溢流篩板上的液體停留時間分布,并建立數學模型來計算塔板上液體濃度分布和塔板效率。黃潔等[112]提出了改善塔板流動狀態的3種結構措施,采用導流板或帶缺口的入口堰,開孔的高堰或兩種結構的結合,使板上液體流動均勻,大大提高了板效率。

近年來,隨著CFD理論的發展,研究者采用CFD技術優化塔盤結構,并取得了一定成果。劉德新等[113]利用CFD技術考察了液流強度、堰徑比兩對塔板液流情況的影響,模擬計算了改進塔板液流情況的兩種方法,可以很好的達到過程優化的目的。張澤廷等[114]認為,塔板濃度梯度和塔板效率的大小因停留時間分布的不同而不同,經合理假設,得出塔板液體濃度分布以及塔板效率的公式及計算方法,計算結果與文獻上實驗值相比較基本符合。趙丹等[115]利用計算傳質學方法研究了直徑12.6m的四溢流大型塔板上液相流動結構對塔板效率的影響,發現模擬的四溢流塔板的左側翼塔板出現返流區,通過加設導流板在一定程度上改善了塔板上液相的流動狀態,使得塔板效率較傳統設計方法提升了4.53%~9.22%。

5.3.2 大型填料塔氣液分布器

國內外學者對流體在塔內的均布程度對塔傳質性能的影響進行了研究,研究結果表明,良好的氣液初始分布是保證大型填料塔高效穩定操作的關鍵,特別是對于大直徑、淺床層、低壓降的填料塔。因此,液體分布器和氣體分布器的設計成為了開發大型填料塔的核心問題[116-117]。

(1)預分布管 大型液體分布器上方通常設置預分布管,對進料或回流液體進行預分布。預分布管內流體的流動狀況復雜多變,要求分布管能夠平衡、消除和抑制分流帶來的影響。在預分布管的設計中,需選擇適宜的支管數目與孔徑,在保證液體均勻分布的同時避免因進料而產生過大的橫向速度和液面梯度,引起液面波動甚至使液體溢出一級槽。秦婭等[80]利用CFD模擬計算對預分布管的孔徑進行優化,當采用變孔徑預分布管時,其分布均勻性可得到明顯的改善。張文卿[118]考察了預分布管開孔方式對液體均布性能的影響,通過實驗研究及CFD模擬發現,通過改變分布管的開孔方式及增加卸壓孔能有效提高預分布管的分布效果。

(2)槽式液體分布器 槽式液體分布器是工業上應用最廣泛的液體分布器,根據液體分配次數可以將其分成一級、二級和多級槽式液體分布器。目前,應用在大型填料塔中的槽式液體分布器多采用側壁布孔的抗堵設計,一級槽及二級槽均設置緩沖板,減少液面波動對液體分布的影響;此外,二級槽兩側設有垂直布液板,將點分布變為線分布[103],并與預分布管配合使用,提高分布效果及操作穩定性。周海鷹等[119]利用CFD模擬考察了槽式液體分布器的均布性能。王麗華等[120]對槽式液體分布器的初始布液狀況進行了數值模擬及實驗研究,對槽式液體分布器的優化設計起到了指導作用。王一軍等[121]研制出一種新型槽式液體分布器,分布器分布孔的孔流系數取值范圍在0.7~0.73之間,并設置液面穩定器,分布孔布置靈活,布液密度超過150點/m2,液體分布均勻穩定。中國石化工程建設公司[117]在對600kt/a乙烯裝置的改造擴建中,優化了多級槽式分布器的設計模型,并開發設計了懸掛式二級窄槽液體分布器,該液體分布器具有優化溢流點分布、緩沖式多級槽設計、升氣區面積占塔截面積50%以上、懸掛式支撐結構、較低的占位、結構簡單和易于安裝調平的特點,并將設計方案應用于中原乙烯急冷油塔、燕山乙烯急冷油塔的擴改建項目中。

(3)槽盤式氣液分布器 槽盤式液體分布器是盤式液體分布器的發展,在此基礎上天津大學開發出了熱補償式,可以克服操作溫度的限制。胡暉等[105]認為槽盤式氣液分布器不僅適用的操作彈性范圍寬、抗堵能力強,還可同時起到集液、氣體分布、液體分布和側線采出的功能。在液體負荷較大、易堵塞物系的處理以及塔的空間占位緊張、有閃蒸進料等特殊場合發揮重要作用。陳富榮等[122]利用CFD模擬驗證了槽盤式氣液分布器的氣體均布性能。1998年,烏魯木齊石油化工總廠設計院與天津大學化學工程研究所共同協作,對烏魯木齊石化公司的減壓塔進行改造升級,采用新型的槽盤式氣液分布器、槽式液體分布器及帶捕液吸能器的雙切向環流進料分布器,改造后裝置處理量提高了20%,蠟油收率提高了2.42%[123]。茂名石化、高橋石化、齊魯石化、上海石化及鎮海煉化等公司的減壓塔都采用了該項新技術,其中高橋石化800萬噸/年潤滑油型減壓塔(10200mm),為當時國內直徑最大的填料塔[124]。

(4)雙切向環流進氣分布器 該種進氣初始分布器是在單切向進氣分布器基礎上研制出的一種性能優良的導流式進氣分布器,由弧形通道、弧形導流板、塔底空間和分布器上方均布空間共同作用對進料氣體進行均勻分布。20世紀90年代初,雙切向環流進氣分布器成功地應用于國內φ8200潤滑油型減壓塔中,1996年,Sulzer公司在某煉油廠減壓塔中也采用了該分布器。該分布器的缺點是其向下沖擊力較大,其軸向上返氣容易產生嚴重的霧沫夾帶。張呂鴻、金紅杰等[125-126]利用CFD對分布器的流場規律進行模擬,并通過優化結構參數對分布器的分布效果進行強化。

在雙切向環流進氣分布器的設計基礎上,增設捕液吸能器能基本上消除液相的夾帶,也使進入塔內的氣體上返后更加均勻,這對于大直徑的塔器可以更好地發揮填料及塔板的效率,進料閃蒸空間高度也大大降低,該改進型分布器已經在中國石化齊魯股份有限公司烯烴720kt/a乙烯裝置汽油分餾塔項目中成功應用[127]。中國石化高橋分公司800萬噸/年大型減壓蒸餾塔直徑達到10.2m,為當時國內最大處理能力塔器。該塔集成了變孔徑預分布管、槽式液體分布器、雙切向環流擋板式進氣分布器、桁架式支撐梁、ZUPAC填料等大型化關鍵技術[91]。

(5)雙列葉片氣體分布器 雙列葉片式氣體分布器具有結構簡單、入口阻力小、氣體分布效果好等優點,在大型填料塔乃至大型板式塔中均有廣泛的應用。李旭光等[128-129]應用CFD軟件研究了雙列葉片式氣體分布器的結構參數對其分布性能的影響,可用于指導雙列葉片式氣體分布器及其同類產品的開發和設計。

5.3.3 大型內件支撐裝置

大型塔器支承裝置的設計對填料及塔板效率影響很大,支撐裝置的強度、剛度及結構的合理性不僅影響到塔盤和液體分布器的水平度,還影響到填料層下端氣液分布的端效應,因而對內件的支撐結構提出了更高的要求。

近年來,在傳統支撐梁的基礎上發展出了一些結構優化以及型式新穎的支撐結構。李鑫鋼等[110]最早提出了大型塔器桁架支撐梁技術,首次應用在高橋石化減壓塔上。逄金娥等[130]認為桁架支承梁具有強度高、撓度小、透氣性好等優點,用STAADPRO軟件大型對塔器桁架結構進行了設計,用ANSYS軟件對桁架支撐結構的優化設計,在保證梁的強度、剛度要求前提下,通過調整各個結構參數使得桁架的重量最輕。閆晶怡[131]認為,桁架設計與普通工字鋼梁相比,可實現氣體的橫向混合,減少氣相流動阻力,改善大支承梁造成的氣流旋流、沖擊而影響塔板及填料性能發揮的缺點,其在國內某潤滑油型常減壓蒸餾的減壓塔中采用桁架設計,該減壓塔中φ10200mm、φ8400mm直徑段及塔體變徑段中的集油箱和填料均采用了桁架支撐,設備運行平穩。劉艷珍[132]從截面組合形式、桁架梁高度以及腹桿對數三方面對跨度為11000mm的桁架梁進行了優化設計及局部補強,探索了桁架梁在大型塔中理論分析加異材縮微實驗用于確定最優桁架結構的方法,得到了沿跨度方向的應變、應力分布規律,失效力學機制并明確了缺陷對桁架梁力學性能的影響。

桁架支承梁具有強度高、撓度小、透氣性好等優點,改善了大支承梁造成的氣流旋流、沖擊而影響塔板及填料性能發揮的缺點,同時可減少金屬質量,桁架支撐梁已成為相關領域應用及研究的焦點。

6 精餾過程節能技術

6.1 精餾過程典型節能技術

6.1.1 精餾操作過程的最優化

精餾操作過程的節能措施主要包括對回流比、操作壓力和進料位置等參數的優化。回流比是精餾塔重要的操作參數,改變回流比,直接導致能耗的增大或降低。工程上采用TAC作為目標函數,對回流比和塔板數進行優化,精餾塔在最優的條件下操作時,能夠降低能耗20%[7]。降低精餾塔的操作壓力,可以減小系統有效能損失,從而實現節能的目的[75]。但對于輕烴、氣分等工藝流程,進行加壓精餾操作,可以提高塔頂溫度,省去冷凍介質,實現節能的目的。選擇最優的進料位置,可以降低塔內的氣液相的反混程度,降低分離難度,實現節能的目的。

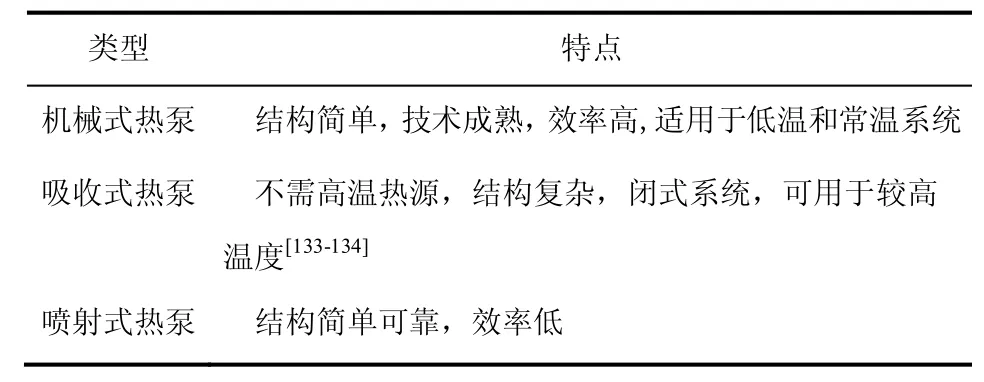

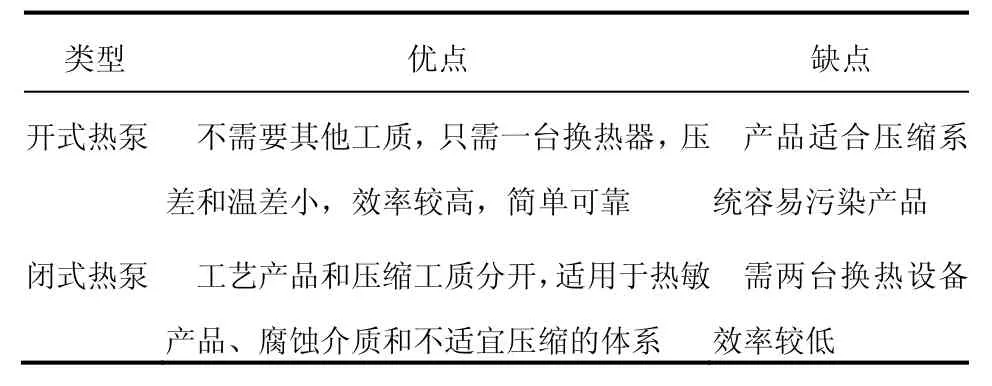

6.1.2 熱泵精餾節能技術

熱泵精餾通過消耗機械功,提高精餾塔塔頂蒸汽的品位,為精餾塔塔釜提供熱量。熱泵精餾分為機械式熱泵、吸收式熱泵和噴射式熱泵3種,其中廣泛應用的是機械壓縮式熱泵精餾,表10列出了3種形式熱泵的優缺點。根據工質工作的特點,熱泵又可分為閉式熱泵和開式熱泵,表11列出了兩者的優缺點[133-134]。

20世紀80年代末,Sulzer將熱泵精餾技術用在苯乙烯裝置中,實現節能70%的效果[135]。RANADE等[136]指出機械壓縮式熱泵精餾是最經濟的方式。FONYO等[137]指出,機械壓縮式熱泵精餾與常規精餾比較,能夠降低能耗80%。

6.1.3 增設中間再沸器和中間冷凝器的節能技術

傳統精餾過程,熱量從再沸器輸入,從冷凝器輸出。再沸器和冷凝器的溫差過大,造成精餾塔的?損失較多,熱力學效率較低。在塔中增設中間再沸器和中間冷凝器,能夠降低冷劑和熱源的品位,較少?的損失,提高塔的熱力學效率[138]。與之相對的是,精餾塔的操作線更靠近平衡線,傳遞過程的推動力更小,相同分離任務需要的塔板數增加[139]。增設中間換熱器還可以調整塔內氣液相負荷的改變,改善塔內的熱量平衡,改善塔的分離效果。中間換熱器廣泛應用在石油化工中,如原油煉制中常減壓塔增設3~4個中間換熱器;乙烯裝置中脫甲烷塔增設中間再沸器較常規精餾,能夠降低能耗17%。

表10 精餾過程中各類型熱泵特點

表11 開式和閉式熱泵的比較

6.1.4 精餾過程熱量回收利用

常規的精餾過程,熱量由蒸汽經再沸器輸入,余熱由冷卻水從冷凝器移出,存在大量的能量浪費。有效利用分離余熱,能降低系統能耗。精餾過程的余熱回收包括顯熱回收和潛熱回收。顯熱回收包括顯熱直接利用回收、顯熱轉換為潛熱利用回收;潛熱回收主要包括用蒸汽發生器代替冷凝器、冷凝水回收等措施。

6.2 精餾過程耦合節能技術

6.2.1 多效精餾節能技術

熱集成節能技術已成功應用于精餾過程、換熱網絡優化過程和化學反應過程[140]。精餾過程常用的熱集成節能方式有:①同一精餾塔冷凝器和再沸器之間的熱集成;②冷凝器、再沸器和系統外熱源的熱集成;③不同精餾塔冷凝器和再沸器之間的熱集成。目前,精餾過程廣泛應用的熱集成方式為第3種,即多效精餾節能技術。

多效精餾的原理是多次重復利用供給精餾塔的熱量,多效精餾的效數越多,節能效果越明顯。理論上,以單塔精餾為基準,雙效精餾的節能效果為50%,三效精餾的節能效果可達67%,四效精餾的節能效果能達到75%。與之相對的是,精餾效數的增加會引起設備投資大幅增加。所以,精餾的效數是由節能效果和設備投資共同決定的。

工程上,廣泛應用的多效精餾技術為雙效精餾和三效精餾。雙效精餾按進料流動方向的不同,可以分為并流型、逆流型、分流型和混流型。多效精餾在應用時需考慮以下因素:①效數受第一級加熱介質溫度和末級冷卻介質溫度的限制;②各塔保持足夠的溫差,維持熱量傳遞的推動力;③效數越多,操作難度越大,控制系統更加復雜[141]。

6.2.2 熱耦合精餾節能技術

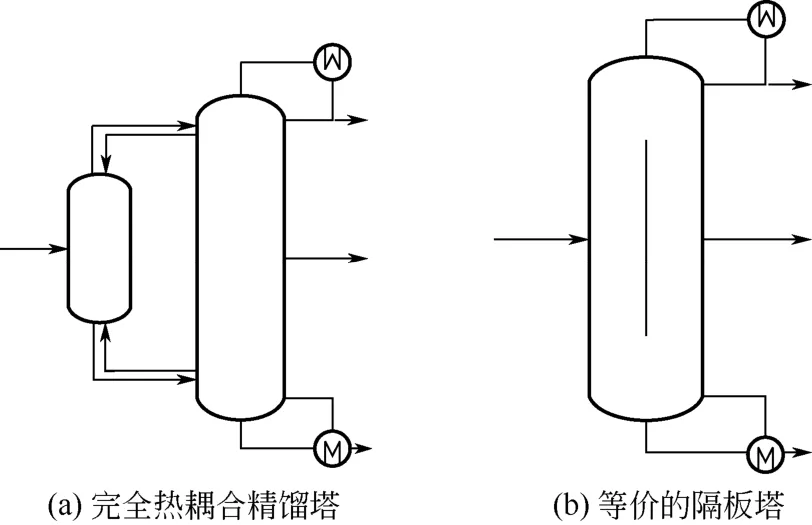

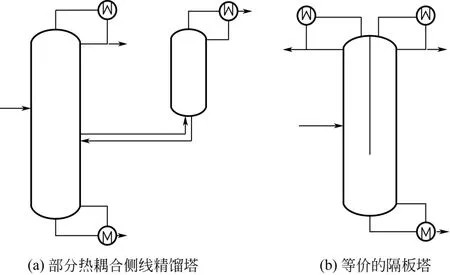

20世紀60年代,PETLYUK等[142]首先提出熱耦合精餾的概念,用于多元物系的分離。熱耦合精餾在熱力學上最接近可逆過程,是最理想的精餾模型,既能降低過程能量消耗又能節省設備投資。隔板塔在熱力學上與熱耦合精餾塔等價,隔板塔不僅可以實現節能30%,而且可以降低設備投資30%,另外隔板塔可以節約安裝空間[143-149]。隔板塔的應用范圍越來越廣,已從最初分離輕、重組分含量較小的三元物系,逐漸演變為分離烴類、醇類、醛類、酮類、縮醛類和胺類等混合物。根據熱耦合方式的不同(隔板位置的不同),熱耦合精餾塔分為3種基本形式[150]。

(1)與完全熱耦合精餾塔(PETLYUK)等價的隔板塔 該種形式隔板塔的中間安裝一塊隔板,將精餾塔分為兩部分。該塔通過調整液相分配比和氣相分配比控制進入兩側的液體回流量和汽相流量,圖1給出了其流程示意圖。

(2)與側線精餾塔等價的隔板塔 該種形式隔板塔的特點是隔板上部和塔體連在一起,圖2給出了其流程示意圖。該塔沒有液相分配比,只有汽相分配比,只能調整進入隔板兩側的汽相流量。

(3)與側線汽提塔等價的隔板塔 該種形式隔板塔的特點是隔板底部與塔體連在一起,塔中沒有汽相分配比,只有液相分配比,通過調整液相分配比改變進入隔板兩側的液相的流量,圖3給出了流程示意圖。

近年來,學者們開始將隔板塔技術應用于特殊精餾,例如萃取精餾、共沸精餾、反應精餾等領域,與之相對應的出現萃取精餾隔板塔、共沸精餾隔板塔和反應精餾隔板塔。萃取精餾隔板塔將萃取精餾與隔板塔技術耦合在一起,也可以達到降低能耗減少投資的效果,XIA等[151]研究了甲醇/甲縮醛體系萃取隔板塔的設計與控制,指出氣相分配比對抵制進料組成擾動具有重要作用。共沸精餾隔板塔將共沸精餾與隔板塔技術耦合在一起,只是隔板位置與萃取隔板塔的隔板位置不同,萃取隔板塔在上部,共沸隔板塔在下部。反應精餾隔板塔將反應精餾和隔板塔兩者的優勢結合在一起,進一步強化了傳質過程。MUELLER等提出了一個兩步法分解反應隔板塔為簡單精餾塔的方法,大大降低了反應隔板塔的設計難度[152]。AN等[153]研究了乙酸甲酯反應隔板塔的設計與控制,并且建立了兩各控制結構,并分別研究了各自的動態控制性能,并指出改進的控制結構具有較好的動態性能。CHIEN等[154]分析了萃取精餾隔板塔的節能效果,指出萃取精餾隔板塔與傳統兩塔流程所用蒸汽品位等級相同時,萃取精餾隔板塔能夠有效降低操作費用。

圖1 完全熱耦合精餾塔與等價的隔板塔

圖2 部分熱耦合側線精餾塔與等價的隔板塔

圖3 部分熱耦合側線汽提塔與等價的隔板塔

6.3 精餾過程流程節能技術

6.3.1 分離順序的優化

流程節能技術基于流程重構原理,運用流程分析與重構理論,改變精餾系統分離序列。對能量與流量進行合理匹配與耦合,降低過程的不可逆性,最大限度地降低過程能耗。分離順序優化是過程系統工程的研究領域之一,提出了熱力學分析法、數學規劃法和人工智能技術等研究方法。然而,精餾過程的綜合問題仍未得到很好解決,需要進一步的研究。

6.3.2 換熱網絡的優化

換熱網絡是由加熱器、冷卻器和換熱器等組成的換熱系統,是化工過程能量傳遞的重要組成部分。換熱網絡的優化就是找出系統最優的換熱溫差,滿足系統換熱要求,使系統的設備投資和操作投資最小。換熱網絡的優化方法包括3類:①夾點分析法;②數學規劃法;③人工智能專家系統。LINNHOFF 等[155]提出的夾點分析法是優化換熱網絡的經典方法,也是工程上廣泛應用的方法,后兩種方法還處于理論研究和開發階段。精餾塔的冷凝器和再沸器精餾塔主要的供熱和取熱設備,合理的匹配冷凝器、再沸器能有效地降低能耗。李士雨等[156]用夾點技術對低溫甲醇洗裝置低溫段進行換熱網絡優化,結果表明,優化后可節約制冷劑735.4kW。

工程上優化設計換熱網絡時,往往避開最小換熱面積網絡,因為,最小換熱面積網絡使換熱網絡結構非常復雜,增大了換熱網絡的操作及控制難度。夾點設計應遵循以下3條基本原則:①盡量避免跨越夾點換熱;②盡量避免在夾點上方引入公用工程冷卻器;③盡量避免在夾點下方引入公用工程加熱器。

6.3.3 控制系統的優化

精餾塔的操作波動會影響產品的純度,工程設計上,為了保證產品純度導致精餾塔的設計和操作偏于保守。精餾塔的設計和操作越保守,精餾過程的能耗越高。通過優化精餾過程的控制系統,能夠增強精餾系統的抵制擾動能力,使精餾塔在最小的“安全區”操作,從而降低能耗。LUYBEN等[157]做了大量的工作,研究精餾塔的控制系統,并且提出了很多新型的控制結構。

控制結構選取不合理,造成過程能量浪費,不合理控制結構包括:①選取穩態工作點不合適;②控制系統不能克服主要干擾;③輔助控制回路控制品質欠佳;④控制變量與被控變量匹配不當。

控制系統誤差造成能量浪費包括:①被控變量的測量誤差;②對象特性描述不精確;③控制系統處于動態時能耗總比穩態時多。

6.4 精餾過程低溫余熱回收節能技術

6.4.1 低溫熱高溫熱泵回收技術

低溫熱指溫度低于100℃的低品位熱能,工業上,回收低溫余熱的技術主要有高溫熱泵技術和低溫熱發電技術。低溫熱高溫熱泵回收技術的節能原理是,通過提高低溫熱的品位,回收這部分熱量,降低過程總的能量消耗。20世紀90年代,日本開發了一系列高效熱泵系統,其熱泵系數能到3以上。張于峰等[158]提出一種新的高溫制冷劑,用于低溫熱高溫熱泵回收技術,當蒸發器進水溫度正在40~60℃時,冷凝器側最高出水溫度能達到110℃;還提出了一種新型的除濕轉輪與高溫熱泵聯合運行的空調系統,以R142b為工質,結果表明,R142b滿足輪機的再生溫度要求,且排氣壓力在壓縮機的正常工作壓力范圍內。韓禎等[159]研究了催化裂化吸收穩定系統低溫節能工藝,為后續開發新的低溫節能工藝奠定了基礎。

6.4.2 低溫熱發電回收技術

低溫熱發電技術是基于朗肯循環的熱力發電系統。低溫熱發電技術包括:ORC循環、Kalina循環、水蒸氣擴容循環和氨吸收式動力制冷復合循環,其中ORC循環是應用最廣泛的技術。現在,世界上已有2000多套ORC裝置運行,單機容量達到14000kW。ORC循環采用不同的工質,能夠回收不同品位的低溫熱能。張于峰和李鑫鋼等[160]研究了低溫熱發電技術,并以乙醇-異丙醇體系為研究對象,結果表明,低溫發電機組年均理論發電效率為10.2%,實際發電效率為4.2%。

7 精餾過程強化技術

過程強化技術是降低過程能耗,減少三廢排放和提高生產效率的有效手段,也是化學工業發展的主要方向。化工過程強化主要包括生產設備的強化和生產過程的強化。生產設備的強化包括開發新型高效傳質元件、開發新型緊湊傳熱元件和開發新型微反應器等技術手段;生產過程的強化包括反應與分離耦合、組合分離過程和外場輔助作用等技術手段。

7.1 催化反應精餾技術

反應精餾把反應與分離耦合在一起,使反應與分離同時進行,代替常規的反應-分離工藝流程。對于可逆反應體系,及時將反應物和產物分離,使化學平衡向著有利于產物生成的方向進行,可以提高反應物的轉化率、選擇性[161-162]。反應精餾過程對反應物系有一定的要求,對于適合的體系,可明顯提高反應物的轉化率,應用反應精餾技術時應滿足以下基本要求[163]:①化學反應在液相中進行;②反應精餾塔的操作壓力要適宜,塔內反應溫度和分離溫度差異不大;③反應要溫和,強的放熱或吸熱反應會破壞塔內已建立的質量傳遞和熱量傳遞平衡;④反應速率不能太慢,否側,反應物因停留時間不足,反應不完全。

催化精餾技術已成功用于醚化、酯化、水解、烷基化、加氫、縮合等反應過程,20世紀80年代,美國化學研究特許公司將催化反應精餾技術用于醚化過程,以甲醇、混合C4為原料,生產甲基叔丁基醚(MTBE)[164]。國內齊魯石化公司最先引進MTBE催化反應精餾生產裝置,并在此基礎上,開發出了自己的催化反應精餾技術,成功實現工業化。

反應精餾是過程強化的重要組成部分,研究者進行了大量的研究,并且取得了重大成果。天津大學精餾中心對反應精餾的開發過程進行大量的系統性研究工作,從反應精餾過程的可行性分析、初步的概念設計及穩態與動態的過程模擬,到催化分離內構件的開發與工程化應用[165-171]。其中開發的滲流型催化精餾內構件(SCPI),現已成功應用于醚化、酯化等催化反應精餾過程中;高鑫等[172-174]對SCPI的傳質模型、壓降模型、水力學計算進行了研究,并且提出了較準確的計算模型。邱挺等[175]以乙酸甲酯和甲醇共沸物為原料,以陽離子交換樹脂作催化劑,研究了乙酸甲酯催化精餾水解工藝,該工藝較傳統水解工藝可以節能39.99%。漆志文等[176]對平衡反應過程,用變換組成變量的概念計算反應相平衡,變換后反應精餾計算模型與普通精餾計算模型一致。

7.2 超重力精餾技術

在超重力環境下,氣-液、液-液兩相在多孔道中流動接觸,分子間的擴散和相間傳質比普通重力場中快得多,傳質過程得到極大強化。兩相傳質界面較傳統精餾提高數個數量級,傳質速率可以提高1~3個數量級。超重力精餾具有體積小、壓降低、能耗低和傳質效率高等特點,超重力精餾設備主要有折流旋轉床和旋轉填料床。

美國德克薩斯州大學奧斯汀分校,基于所建中試裝置,對環己烷-庚烷的分離進行了超重力精餾的實驗研究。結果表明,超重力環境下,填料層傳質單元高度可達到3~5cm[177]。陳建峰等[178]研究了PPB水脫氧過程的傳質模型,并在此基礎上提出了更為精確的變液滴傳質模型。陳建峰等[179]發現超重力環境下微觀混合強化特征,首次提出了超重力環境下合成納米材料的方法,建成國際首條萬噸級超重力法納米顆粒生產線。計建炳等[180]提出了一種新型的折流式超重力場旋轉床,并進行了冷模和熱模實驗,結果表明,該旋轉床具有良好的操作彈性,已成功用于甲醇精制和熱敏物系精餾過程。劉有智等[181]以超重機作為脫硫設備,采用濕式氧化法除焦爐煤氣中的H2S。現場裝置數據表明,該技術除焦爐煤氣中H2S,具有脫除效率高、停留時間短、設備體積小等優點,H2S脫除率在90%以上。

7.3 分子蒸餾技術

分子蒸餾屬于短程蒸餾,是一種新型的分離技術。高真空下,利用分子平均自由程的不同,實現液-液分離。分子蒸餾的蒸發界面與冷凝界面,距離非常的近,氣體分子一旦離開蒸發界面,未經任何碰撞直達冷凝界面,不再返回蒸發容器內[182]。分子蒸餾分離過程可以分為4步:①分子由液相向蒸發界面擴散;②分子在蒸發界面的自由揮發;③分子由蒸發界面向冷凝界面運動;④分子在冷凝界面上冷凝,其中第一步為速率控制步驟。分子蒸餾的操作壓力在0.1~1Pa之間,對于熱敏性物料的分離具有明顯的優勢,廣泛應用于食品、醫藥及香料領域。

分子蒸餾過程的熱量傳遞及質量傳遞存在一定阻力,影響分子蒸餾的蒸發速率,研究者對分子蒸餾液相流體的傳熱與傳質過程進行了研究。RUCKENSTEIN等[183]基于穩態層流的假設,忽略對流傳熱的影響,得到了液膜表面溫度,同時基于穩態二維對流擴散方程,得到了液層內的濃度分布。KAWALA等[184]基于Nusselt方程,描述液層徑向方向的速度分布,忽略軸向方向的傳熱和傳質影響,得到了二維的熱量傳遞與質量傳遞方程。KAWALA等基于此模型對鄰苯二甲酸二丁酯-癸二酸二丁酯體系,進行了模擬研究。計算結果表明,徑向與軸向方向上存在較大的溫度梯度和濃度梯度,遺憾的是,該模型缺少實驗數據驗證。

7.4 絡合精餾技術

絡合精餾技術基于化學作用,絡合劑與原料組分發生絡合反應形成絡合物,進而改變各組分的相對揮發度,實現各組分之間的分離。該絡合反應為可逆反應,組分分離完成以后,進行逆向反應使絡合劑再生從而循環使用。絡合萃取精餾具有分離效率高、選擇性高和傳質效率高等優點,特別適合于分離因子很小的系統。

絡合萃取精餾技術廣泛應用于同位素及同分異構體的分離領域。宋鳳霞等[185]基于量子力學理論,研究了采用銀鹽作為絡合劑,己烯同分異構體的分離。基于分子軌道理論,分析了金屬-烯烴的成鍵方式,得出具有(n-1)d10ns電子構型的金屬離子,是比較合適的烯烴載體。采用RHF方法,對1-己烯、2-己烯、3-己烯、銀鹽以及烯烴與銀離子絡合的幾何構型進行了優化,采用Gaussian計算的結果與實驗結果一致。白鵬等[186]論述了采用絡合萃取精餾方法分離同位素硼-10的技術,指出硝基甲烷具有更高的分離效率,是比較理想的絡合劑。

7.5 萃取精餾技術

萃取精餾的原理是向待分離物料中加入萃取劑,通過改變原有組分間的分離因子,實現各組分之間的分離。萃取劑的沸點高于所有的物質,并且不與其它組分形成共沸物,共沸精餾已廣泛應用于工業生產中。選擇萃取劑的基本原則:①萃取劑自身揮發度要低;②萃取劑能明顯的改變各組分間的相對揮發度;③無毒性、無腐蝕性、性質穩定、來源方便。

7.6 共沸精餾技術

共沸精餾的原理是向待分離物料中加入共沸劑,共沸劑自身能夠與原料液中的一種或幾種組分形成共沸物,通過對其中一種或多種組分進行夾帶,實現各組分之間的分離,共沸精餾已廣泛應用于工業生產中。選擇共沸劑的基本原則:①共沸劑與待分離組分新形成的共沸物沸點,低于各組分的沸點,且保證有一定的沸點差;②新形成的共沸物所含夾帶劑的量越低越好;③新形成的共沸物為非均相混合物;④無毒性、無腐蝕性、性質穩定、來源方便。

8 結語與展望

21世紀,化學工業仍是國民經濟的支柱產業,精餾在化工分離領域仍占有舉足輕重的地位,精餾技術的發展和進步仍能帶來重要的經濟效益和社會效益。經過長期的理論研究和實驗研究,人們對精餾已經有了一個比較深入的認識,對精餾塔的流體力學、氣液傳質及過程強化等領域也提出了比較科學的理論模型,并已成功應用于工業的大型精餾裝置中。現代化工向著資源節約型和環境友好型方向發展,這對精餾技術提出了更高的要求。通過研究新的精餾技術,開發新型-高效的工藝流程,同時對傳統工藝進行改造和升級,必將徹底改變化學工業的面貌。

近年來精餾技術取得了長足的進步,但仍存在一些需要重視的問題:①研究開發新型高效塔板和填料,進一步提高傳質效率;②提出更加科學的傳質理論,建立更加精確的傳質模型,更準確的描述氣液傳質過程;③開發新一代多層次交叉領域綠色節能型耦合精餾技術,進一步降低精餾過程能耗;④開發新型反應精餾、外場強化等強化技術,進一步強化精餾傳質過程;⑤開發新一代基于能質調配的化工過程集成與優化技術,進一步降低過程能耗。

相信隨著精餾技術的發展進步,在眾多學者的共同努力下,經過長期的研究,這些問題將逐漸得以解決,使精餾技術邁上一個新的水平。

符 號 說 明

A0——開孔面積,m2

a——填料比表面積,m2/m3

a1~a12—— Eckert通用關聯圖解析式系數

ae——有效傳質比表面積,m2/m3

ah——填料的水力學比表面積,m2/m3

b0~b3——關聯式經驗系數

C0——孔流量系數

Cf——與填料有關的系數

CS——液泛氣速校正系數

c,x—— Spiegel模型系數

D——空塔當量直徑,m

D1~D2—— SRP-Ⅱ模型經驗參數

DAB——物質A在B中的分子擴散系數,m2/s

DAG——氣相分子擴散系數,m2/s

DAL——液相分子擴散系數,m2/s

d——篩板直徑,m

dhG——規整填料當量直徑,m

Ea——濕板效率

EmV——氣相默弗里板效率

ET——全塔效率

eV——霧沫夾帶,kg/kg

fa——壁效應因子

Gs——氣相質量流率,kg/(m2?h)

g——重力加速度,m/s2

H——填料段高度,m

HTUov——氣相總傳質單元高度,m

hOW——堰上液層高度,m

HT——板間距,m

hL——清液層高度,m

hL2——單位鼓泡面積上的持液量,m3/m2

hW——堰高,m

kG——氣相傳質系數,m/s

kG,lam——層流液相傳質系數,m/s

kG,turb——湍流氣相傳質系數,m/s

kL——液相傳質系數,m/s

L——液相流量,kg/h

Lc——持液體積,m3

LP——漏液量,kg/kg

Ls——液相質量流率,kg/(m2·h)

Lw——液流強度,m3/( m·h)

m1——氣液平衡系數

n——開孔數

nf——Billet模型參數

r——徑向尺寸,m

S——波紋填料邊長,m

s1——表面更新率

u0——基于開孔面積的氣速,m/s

u1——以鼓泡面積計算的氣速,m/s

uf——泛點氣速,m/s

ufL——填料塔泛點液速,m/s

uG——按照有效截面積計算的氣速,m/s

uGe——有效氣相速度,m/s

uL——填料塔液速,m/s

uLe——有效液相速度,m/s

uv——填料塔氣速,m/s

V——氣相流量,kg/h

VP——液體噴淋密度,m3/(m2·h)

α——組分的相對揮發度

α1——流動方向相對重力方向的偏角

β——充氣系數

ρG——氣相密度,kg/m3

ρL——液相密度,kg/m3

ξ——孔系數

ΔP——壓降,Pa

ΔPt——濕板壓降,Pa

ΔPr——剩余壓降,Pa

ΔPd——干板壓降,Pa

ΔPL——清液層壓降損失,Pa

η——漏液率

σ——表面張力,N/m

ψ——液泛百分率

Φ——濕填料因子

Φf——泛點填料因子,1/m

ξL——濕填料層阻力系數

ε——填料層空隙率,m3/m3

εL——填料層滯液分率,m3/m3

εLf——液泛點滯液分率,m3/m3

εLs——載點持液量,m3/m3

λ——標度指數

ξGL——氣液作用壓力損失系數

ξGG——氣氣作用壓力損失系數

ξDC——氣體流動改變壓力損失系數

ψV——氣相無因次質量力,無因次

ψL——液相無因次質量力,無因次

μG——氣相黏度,Pa·s

μL——液相黏度,Pa·s

δ——膜厚度,m

θG——氣體接觸時間,s

θL——液體接觸時間,s

μL1——液相進料的平均黏度,Pa·s

參 考 文 獻

[1] 李蘇雅,王文建. 塔板技術應用研究進展[J]. 化工技術與開發,2011,40(12):30-34.

[2] FRYBACK M G,HUFNAGEL J A. Distillation-equipment design[J]. Industrial & Engineering Chemistry,1960,52(8):654-661.

[3] BETLEM B H L,RIJNSDORP J E,AZINK R F. Influence of tray hydraulics on tray column dynamics[J]. Chemical Engineering Science,1998,53(23):3991-4003.

[4] CHEN J,LIU Y,TAN T. Projection velocities of droplets in the spray regime of sieve tray operation[J]. Industrial & Engineering Chemistry Research,1999,38(6):2505-2509.

[5] 曹緯. 國外塔板的發展及新板型介紹[J]. 石油化工設備,1991,20(4):34-37.

[6] Guerrieri S A. Bubble cap tray:US3914352 [P]. 1975-10-21.

[7] Guerrieri S A. Bubble cap tray:US4104338 [P]. 1978-08-01.

[8] 董宇. 高效泡罩塔板流體力學及傳質性能研究[D]. 西安:西安石油大學,2012.

[9] DELNICKI W,WAGNER J. Performance of multiple down comer trays[J]. Chemical Engineering Progress,1970,66(3):50-56.

[10] 左美蘭. 塔板最新研究和展望[J]. 化學工業與工程技術,2009, 30(1):27-31.

[11] 姚克儉,章淵昶,王良華,等. 新型高效大通量DJ系列塔板的研究與工業應用[J]. 化工進展,2003,22(3):228-232.

[12] 付有成,王崇智. 板式塔精餾技術進展[J]. 石化技術與應用,2000,18(4):231-236.

[13] 王少鋒,項曙光. 浮閥塔板最新應用研究進展[J]. 化工進展,2014,33(7):1677-1683.

[14] 路秀林,劉秀囡,趙培. 導向浮閥塔板:91215110. 2[P]. 1991-02-02.

[15] 王忠誠,曾愛武,吳劍華,等. 新型塔板-導向梯形浮閥塔板的流體力學性能[J]. 石油煉制與化工,1995,26(11):36-40.

[16] 楊寶華,嚴錞. ADV系列浮閥塔板的開發與工業應用[J]. 石油化工設計,2004,21(2):41-45.

[17] 劉霞,李洪,高鑫,等. 泡沫碳化硅陶瓷材料的研究進展[J]. 化工進展,2012,31(11):2520-2525.

[18] 錢建兵,朱慎林. 板式塔及分離技術最新進展[J]. 浙江化工,2003,34(11):1-4.

[19] SPAGNOLO D A,CHUANG T T. Improving sieve tray performance with knitted mesh packing[J]. Industrial & Engineering Chemistry Process Designand Development,1984,23(3):561-565.

[20] 徐崇嗣,CHUANG K T. 塔設備的對比及其改進[J]. 石油化工設備,1989,18(2):2-6.

[21] CONG H F,LI X G,LI Z J,et al. Combination of spiral nozzle and column tray leading to a new direction on the distillation equipment in novation[J]. Separation and Purification Technology,2016,158 (28):293-301.

[22] 杜冬云,方云進,肖博文. 新型垂直篩板塔研究的進展[J]. 石油化工,1998,27(5):374-378.

[23] 呂建華,劉繼東. 立體傳質塔板CTST技術及其在煉油裝置中的應用[J]. 化工進展,2006,25(s1):13-16.

[24] 韓聯國,杜剛,杜軍峰. 填料塔技術的現狀與發展趨勢[J]. 中氮肥,2009,32(6):32-34.

[25] 費維揚. 美國三家新型填料制造公司[J]. 現代化工,1988,8(5):49-54.

[26] 蔣慶哲,宋昭崢,彭洪湃,等. 塔填料的最新研究現狀和發展趨勢[J]. 現代化工,2008,28(s1):59-64.

[27] 唐營. 填料塔設計及核算軟件開發[D]. 青島:青島科技大學,2012.

[28] 晏萊,周三平. 現代填料塔技術發展現狀與展望[J]. 化工裝備技術,2007,28(3):29-34.

[29] 王樹楹. 現代填料塔技術指南[M]. 北京:中國石化出版社,1998:33-82.

[30] HOFHUIS P A,ZUIDERWEG F J. Sieve plates:dispersion density and flow regimes [J]. Instn. Chem. Engr. Symp. Ser. ,1979,2(56):21-26.

[31] ZUIDERWEG F. Sieve trays:a view on the state of the art[J]. Chemical Engineering Science,1982,37(10):1441-1464.

[32] STICHLMAIR J,MERSMANN A. Dimensioning plate columns for absorption and rectification[J]. International Chemical Engineering,1978,18(2):223-236.

[33] 張志恒. 浮閥塔板流體力學和傳質性能的研究[D]. 天津:天津大學,2005.

[34] MEHTA B,CHUANG K T,NANDAKUMAR K. Model for liquid phase flow on sieve trays[J]. Chemical Engineering Research and Design,1998,76(7):843-848.

[35] PINCZEWSKI W V,FELL C J D. Froth to spray transition on sievetrays[J]. Industrial & Engineering Chemistry Process Design and Development,1982,21(4):774-776.

[36] LOCKETT M,BANIK S. Weeping from sieve trays[J]. Industrial & Engineering Chemistry Process Design and Development,1986,25 (2):561-569.

[37] 黃潔,吳劍華,王平. 塔板漏液速率和氣速下限的計算[J]. 化學工程,1990,18(3):44-49.

[38] 尚智,賈斗南. 篩板塔漏液點氣速的計算模型[J]. 化學工業與工程,1998,15(4):22-24.

[39] KISTER H Z,HAAS J R. Entrainment from sieve trays in the froth regime[J]. Industrial & Engineering Chemistry Research,1988,27 (12):2331-2341.

[40] SINGH J,GARG M O,NANOTI S M. Comparison of flow patterns in a visbreaking soaker drum with two different sieve tray Internals[J]. Industrial & Engineering Chemistry Research,2011,51(4):1815-1825.

[41] HUNT C D A,HANSON D,WILKE C. Capacity factors in the performance of perforated-plate columns[J]. AIChE Journal,1955,1(4):441-451.

[42] 王廣全,袁希鋼,劉春江,等. 規整填料壓降研究新進展[J]. 化學工程,2005,33(3):4-7.

[43] HANLEY B,DUNBOBBIN B,BENNETT D. A unified model for countercurrent vapor/liquid packed columns. 1. Pressure drop[J]. Industrial & Engineering Chemistry Research,1994,33(5):1208-1221.

[44] OLUJIC Z. Development of a complete simulation model for predicting the hydraulic and separation performance of distillation columns equipped with structured packings[J]. Chemical and Biochemical Engineering Quarterly,1997,11(1):31-46.

[45] ILIUTA I,LARACHI F. Mechanistic model for structured-packing-containing columns:irrigated pressure drop,liquid holdup,and packing fractional wetted area[J]. Industrial & Engineering Chemistry Research,2001,40(23):5140-5146.

[46] 張峰,金偉婭,方志明,等. 填料塔液泛性能的研究現狀與發展趨勢[J]. 輕工機械,2012,30(5):104-107.

[47] WOERLEE G F,BERENDS J A. Capacity model for vertical pipes and packed columns based on entrainment[J]. Chemical Engineering Journal,2001,84(6):355-366.

[48] HUTTON B E T,LEUNG L S,BROOKS P C,et al. On flooding in packed columns[J]. Chemical Engineer Science,1974,29:493-500.

[49] SHERWOOD T K,SHIPLEY G H,HOLLOWAY F A L. Flooding velocities in packed column[J]. Industrial Engineer Chemical,1938,30:765-770.

[50] ECKERT J S. What affects packing performance[J]. Chemical Engineer Progress,1966,62(1):18-26.

[51] BILLET R,SCHULTES M. Fluid dynamics and mass transfer in the total capacity range of packed columns up to the flood point[J]. Chemical Engineering & Technology,1995,18:371-379.

[52] GREEN C W,FARONE J,BRILEY J K,et al.Novel application of x-ray computed tomography: determination of gasquid contact are a and liquid holdup in structured packing[J]. Industrial & Engineering Chemistry Research,2007,46(17):5734-5753.

[53] KAISER V. AIChE Spring National Meeting[C]. Houston,1993:55-59.

[54] 馬友光,白鵬,余國琮. 氣液傳質理論研究進展[J]. 化學工程,1996,24(6):7-12.

[55] LAMOUT J C,SCOTT D S. An eddy cell model of mass transfer into the surface of a turbulent liquid[J]. AIChE Journal,1970,16:513-519.

[56] 楊宏喜. 一種新型浮閥塔板傳質性能的研究[D]. 上海:華東理工大學,2012.

[57] ZHANG L H,LIU X K,LI X G,et al. A novel SiC foam valve tray for distillation columns[J]. Chinese Journal of Chemical Engineering,2013,21(8):821-826.

[58] 高鑫,李鑫鋼,魏娜,等.多孔介質泡沫材料在蒸餾過程中的應用[J].化工進展,2013,32(6):1313-1319.

[59] 李鑫鋼,劉霞,高鑫,等.新型泡沫碳化硅塔板的流體力學及傳質性能[J].天津大學學報(自然科學與工程技術版),2014,47 (2):155-162.

[60] 李洪,傅龍,叢山,等. 新型碳化硅泡沫閥塔盤的流體力學性能[J]. 化學工程,2015,43(11):20-24.

[61] GAO X,LI X G,LIU X,et al.A novel potential application of SiC ceramic foam material to distillation:foam monolithic tray[J]. Chemical Engineering Science,2015,135:489-500.

[62] LI H,FU L,LI X G,et al. Mechanism and analytical models for the gas distribution on the SiC foam monolithic tray[J]. AIChE Journal,2015,61(12):4509-4516.

[63] BILLET R,SCHULTES M. Predicting mass transfer in packed columns[J]. Chem. Eng. Technol.,1993,16:1-9.

[64] BRAVO J L,ROCHA J A,FAIR J R. Mass transfer in gauze packings[J]. Hydrocarbon Process,1985,64(1):91-95.

[65] SHETTY S A,CERRO R L. Estimation of liquid distribution and mass transfer parameters for ordered packings[J]. Inst. Chem. Eng. Symp. Ser.,1997,142(2):853-864.

[66] CORNELL D,KNAPP W G,FAIR J R. Mass transfer efficiency packed column—part1[J]. Chemical Engineering Progress,1960,56(7):68-74.

[67] 曾菁,高鑫,李洪,等.泡沫碳化硅波紋規整填料的流體力學及傳質性能[J].現代化工,2012,32(10):70-73.

[68] 李洪,姚躍賓,王方舟,等.液相流動方式對波紋規整填料性能的影響[J].化工學報,2014,65(12):4760-4766.

[69] LI H,WANG F Z,WANG C C,et al.Liquid flow behavior study in SiC foam corrugated sheet using a novel ultraviolet fluorescence technique coupled with CFD simulation[J]. Chemical Engineering Science,2015,123:341-349.

[70] 陳江波. 高壓下規整填料塔的計算傳遞和傳質性能[D]. 天津:天津大學,2006.

[71] WANG G,YUAN X,YU K. Review of mass-transfer correlations for packed columns[J]. Industrial & Engineering Chemistry Research,2005,44(23):8715-8729.

[72] 王曉玲,劉春江,余國琮. 計算流體力學在精餾塔板上的應用[J].化學工業與工程,2001,18(6):390-394.

[73] 王立成,王曉玲,劉雪艷,等. CFD在精餾分離中的應用[J]. 化工進展,2009,28(s2):351-354.

[74] YU K T. Some progress of distillation research and industrial applications in China[C]// IChemE Symposium Series,1992,v1:A139-A166.

[75] 李鑫鋼. 現代蒸餾技術[M]. 北京:化學工業出版社,2008:45-81.

[76] 李建隆. 大型精餾塔板上液體流動性能的研究[D]. 天津:天津大學,1985.

[77] YOSHIDA H. Liquid flow over distillation column plates[J]. Chemical Engineering Communications,1987,51(1-6):261-275.

[78] ZHANG M Q,YU K T. Simulation of two dimensional liquid phase flow on a distillation tray[J]. Chinese Journal of Chemical Engineering,1994,2(2):63-71.

[79] LIU C J,YUAN X G,YU K T,et al. A fluid-dynamic model for flow pattern on a distillation tray[J]. Chem. Eng. Sci.,2000,55 (12):2287-2294.

[80] ELGHOBASHI S E,ABOU-ARAB T W. A two-equation turbulence model for two-phase flows[J]. Physics of Fluids,1983,26(4):931-938.

[81] 袁希鋼,尤學一,余國琮. 篩孔塔板氣液兩相流動的速度場模擬[J]. 化工學報,1995,46(4):511-515.

[82] GESIT G,NANDAKUMAR K,CHUANG K T. CFD modeling of flow patterns and hydraulics of commercial-scale sieve trays[J]. AIChE Journal,2003,49(4):910-924.

[83] 高國華. 新型多孔泡沫塔盤和規整填料的多尺度模擬研究[D].天津:天津大學,2011.

[84] LI X G,YANG N,SUN Y,et al. Computational fluid dynamics modeling of hydrodynamics of a new type of fixed valve tray[J]. Industrial & Engineering Chemistry Research,2013,53(1):379-389.

[85] JIANG B,LIU P,ZHANG L H,et al. Hydrodynamics and mass-transfer analysis of a distillation ripple tray by computational fluid dynamics simulation[J]. Industrial & Engineering Chemistry Research,2013,52(49):17618-17626.

[86] LI X G,LIU D X,XU S M,et al. CFD simulation of hydrodynamics of valve tray[J]. Chemical Engineering and Processing:Process Intensification,2009,48(1):145-151.

[87] 張澤廷,王樹楹,余國琮. 填料塔傳質模型的研究——二維混合池隨機模型[J]. 化工學報,1989,40(1):53-59.

[88] 孫樹瑜,王樹楹,余國琮. 規整填料塔中精餾過程的三維模擬(Ⅰ)物理模型和模型方程[J]. 化工學報,1998,49(5):549-559.

[89] 張鵬. 加壓下規整填料塔內流體流動和傳質特性的研究及其計算流體力學模擬[D]. 天津:天津大學,2002.

[90] FERNANDES J,LISBOA P F,SIM?ES P C,et al. Application of CFD in the study of supercritical fluid extraction with structured packing:wet pressure drop calculations[J]. The Journal of Supercritical Fluids,2009,50(1):61-68.

[91] 秦婭,劉德新,姜斌,等. 蒸餾過程大型化與節能[J]. 化工進展,2007,26(1):90-96.

[92] 李文波,毛鵬生,王長英,等. 化工流程模擬技術的現狀與發展[J]. 化工時刊,1998(6):3-6.

[93] 楊光輝. 化工流程模擬技術及應用[J]. 山東化工,2008(8):35-38.

[94] 王紅星. 數字化塔器技術開發與展望[J]. 數字石油和化工,2007 (3):12-14.

[95] 劉世艷. 流程模擬技術在化工領域的運用[J]. 大眾科技,2005 (4):66-67.

[96] 陳磊,宋昭崢,蔣慶哲. 我國石油化工工業的助推器-流程模擬技術[J]. 計算機與應用化學,2009(9):1121-1124.

[97] 余國琮,宋海華,黃潔. 大型塔板的模擬與板效率的研究(Ⅱ)—二維定數混合池模型[J]. 化工學報,1981,32(2):97-110.

[98] 余國琮,宋海華,黃潔. 精餾過程數學模擬的新方法——三維非平衡混合池模型[J]. 化工學報,1991,42(6):653-659.

[99] 馬海洪,許錫恩. 丁二烯萃取精餾裝置全流程的過程模擬[J]. 天然氣化工,1998(23):42-46.

[100] 宋海華,余國琮,王秀英. 精餾過程的動態模擬[J]. 化工學報,1994,45(4):413-421.

[101] 鄭艷梅,李鑫鋼,韓玉峰. 數字化設計技術在精餾塔器中的應用[J]. 化學工程,2008(4):5-8.

[102] 劉德新,李鑫鋼,徐世民. 篩孔塔板氣液兩相流流場的數值模擬[J]. 石油化工高等學校學報,2008(1):55-59.

[103] 李鑫鋼,謝寶國,吳巍,等. 精餾過程大型化集成技術[J]. 化工進展,2011,30(1):40-46.

[104] 楊鎧銓. 大型焦炭塔結構可靠性分析研究[D]. 天津:河北工業大學,2014.

[105] 胡暉,徐世民,李鑫鋼. 現代化工設備三維可視化設計[J]. 計算機與應用化學,2006,23(9):900-904.

[106] 陳利,謝潤興. 塔內件的三維可視化設計[J]. 化工進展,2005,24(s1):197-198.

[107] 高光英,吳浩,藍春樹,等. 新型塔板技術在640kt/a乙烯裝置汽油分餾塔中的應用[J]. 石油化工設備,2007,26(s1):145-149.

[108] 宋啟祥,宋宗君,董易良,等. 大型塔板研究及其典型技術的工程應用[J]. 石油化工設備,2006,35(2):84-87.

[109] 王智. 立體傳質塔盤在齊魯分公司1. 4Mt/a加氫裂化裝置的應用[J]. 化工進展,2005,24(s1):211-213.

[110] 姜斌,張呂鴻,李鑫鋼,等. 塔器桁架支撐梁:1834384A[P]. 2006-09-20.

[111] 余國琮,黃潔,張澤廷,等. 大型塔板的液體停留時間分布與數學模型[J]. 天津大學學報,1985(4):1-13.

[112] 黃潔,余國琮. 改善大型塔板液流狀態的新結構[J]. 石油化工,1984,13(3):182-189.

[113] 劉德新,李鑫鋼,徐世民. CFD優化精餾塔板的液流狀況[J]. 化工進展,2006,25(12):1499-1503.

[114] 徐世民,陳寧,干愛華,等. 大型塔板液體停留時間分布與板效率研究[J]. 化學工程,2002,30(1):12-16.

[115] 趙丹,張雁,高雪穎,等. 多溢流大型塔板的計算傳質學[J]. 化工學報,2011,62(9):2427-2432.

[116] 高國華,李研,趙繼文,等. 直管預分布管的CFD模擬研究及變徑設計[J]. 化工進展,2009,28(s1):355-359.

[117] 孫希謹,陳建娟,秦嶺. 大型填料塔液體分布器的設計應用[J]. 石油化工設計,2002,19(1):10-15.

[118] 張文卿. 大型填料塔分布器內計算流體力學行為研究及優化設計[D]. 天津:天津大學,2004.

[119] 周海鷹,李鑫鋼,張呂鴻. 槽式液體分布器均布性能CFD模擬的可視化研究[J]. 化工進展,2002,21(s1):186-189.

[120] 王麗華,張呂鴻,周海鷹,等. 槽式液體分布器進液情況的CFD模擬及試驗[J]. 石油化工設備,2005,34(5):12-15.

[121] 王一軍,張斌,于清,等. 新型槽式液體分布器的設計與分析[J].新疆石油天然氣,2006,2(3):93-97.

[122] 陳富榮,孫津生,高虹. 填料塔內氣液分布器氣體均布性能的CFD模擬[J]. 化工進展,2005,24(s1):12-14.

[123] 林濤,董德福,姜斌,等. 新型塔內件在大型減壓塔中的應用[J].煉油設計,2001,31(7):37-39.

[124] 胡暉,徐世民,李鑫鋼. 大型填料塔技術及其工業應用[J]. 現代化工,2005,25(7):53-55.

[125] 張呂鴻,張海濤,姜斌,等. 雙切向環流氣體分布器結構優化的研究[J]. 化學工程,2008,36(1):33-36.

[126] 金紅杰,曹剛,吳恒安,等. 氣體分布器的數值模擬與改進設計研究[J]. 化工機械,2009,36(1):29-31.

[127] 全先亮,高光英,張秀斌,等. 乙烯裝置汽油分餾塔關鍵技術的開發及工業應用[J]. 工業技術,2007,19(2):28-30.

[128] 李旭光,干愛華,于斌. 雙列葉片式氣體分布器內流場的CFD模擬[J]. 化工進展,2007,26(s1):124-126.

[129] 杜明. 雙列葉片式氣體分布器的性能研究[D]. 天津:天津大學,2008.

[130] 逄金娥,王長城. 大型塔器桁架內件結構的設計與計算[J]. 石油化工設計,2012,29(3):19-21.

[131] 閆晶怡. 大型塔設備的內件支撐——桁架設計[J]. 石油化工設備技術,2004,25(1):17-19.

[132] 劉艷珍. 應用相對剛度相似法優化大型塔內桁架梁結構[D]. 天津:天津大學,2013.

[133] FONYO Z,BENKO N. Enhacement of process integration by heat pumping[J]. Computers and Chemical Engineering,1996,20:85-90.

[134] EDUARDO D,PAUL L,GABRIEL O,et al. Economic feasibility of heat pumps in distillation to reduce energy use[J]. Applied Thermal Engineering. 2009,29:1216-1223.

[135] BROCHURE S. Distillation and heat pump technology[J]. Chemical Technology and Biotechnology,2003,22(47):91-100.

[136] RANADE S M,CHAO Y T. Industrial heat pumps:where and when[J]. Hydrocarbon Process,1990,94(10):71-73.

[137] FONYO Z,KURRAT R,RIPPIND W T,et al. Comparative analysis of various heat pump schemes applied to C4splitters[J]. Computers and Chemical Engineering,1995,19(11):1-6.

[138] FU C,GUNDERSEN T. Using exergy analysis to reduce power consumption in air separation units for oxy-combustion processes[J]. Energy,2012,44(1):60-68.

[139] WILLIAN L L. Design and control of distillation columns with intermediate reboilers[J]. Industrial Engineering Chemistry Research,2004,43:8244-8250.

[140] KNAPP J P,DOHERTY M F. Thermal integration of homogeneous azeotropic distillation sequences[J]. AIChE J.,1990,36(7):969-984.

[141] 李鑫鋼. 蒸餾過程節能與強化技術[M]. 北京:化學工業出版社,2011.

[142] PETLYUK F B,PLATONOV V M,SLAVINSKI D M. Thernodynamically optimal method for separating multicomponent mixturea[J]. Int. Chem. Eng. ,1965,5(3):555-561.

[143] KISS A A,BILDEA S C. A control perspective on process intensification in dividing-wall columns[J]. Chemical Engineering Process,2011,50:281-292.

[144] YILDIRIM O,KISS A A,KENIG Y E. Dividing wall columns in chemical process:a review on current activities[J]. Separation Purification Technology,2011,80:403-417.

[145] DEJANOVIC I,MATIJASEVIC L,OLUJIC Z. Dividing wall column—a breakthrough towards sustainable distilling[J]. Chemical Engineering Process,2010,49:559-580.

[146] ASPRION N,KAIBEL G. Dividing wall columns:fundamentals and recent advances[J]. Chemical Engineering Process,2010,49:139-146.

[147] SCHULTZ M A,STEWART D G. Reduce costs with dividing wall column[J]. Chemical Engineering Process,2002,5:64-71.

[148] ENNENBACH F,KOLBE B,RANKE U. Divided wall columns —a novel distillation concept[J]. Proc. Technol. Quarterly,2000,5:97-103.

[149] SPENCER G,PLANARUIZ F J. Consider dividing wall distillation to separate solvents[J]. Hydro. Pro.,2005,84:90-94.

[150] KAIBEL G. Distillation columns with vertical partitions[J]. Chemical Engineering Technology,1987,10:92-98.

[151] XIA M,YU B R,XU C J,et al. Temperature control for extractive dividing-wall column with an adjustable vapor split:methylal/methanol azeotrope separation[J]. Industrial Engineering Chemical Research,2013,52:17996-18013.

[152] MUELLER I,PECH C,KENIG E Y. Rate-based analysis of reactive distillation sequences with different degrees of integration[J]. Chemical Engineering Science,2007,62:7327-7335.

[153] AN D C,CAI W F,XIA M,et al. Design and control of reactive dividing-wall column for the production of methyl acetate[J]. Chemical Engineering Process,2015,92,45-60.

[154] CHANG W Y,HSU P H C,CHIEN I L. Critical assessment of the energy-saving potential of an extractive dividing-wall column[J]. Industrial & Engineering Chemistry Research,2013,52:5384-5399.

[155] LINNHOFF B,HINDMARSH E. Pinch design method for heat exchanger networks[J]. Chemical Engineering Science,1983,38 (5):745-763.

[156] 郭欣,李士雨,李金來. 低溫甲醇洗裝置低溫段系統能效優化[J].化學工程,2012,40(10):10-12.

[157] LUYBEN W L. Plantwide dynamic simulators in chemical processing and control[M]. New York:Marcel Dekker Inc,2002.

[158] 張于峰,胡曉微,苗哲生,等. 高溫熱泵在除濕轉輪空調系統中的性能[J]. 化工學報,2009,60(9):2177-2182.

[159] 韓禎,李婧伊,隨紅,等. 催化裂化吸收穩定系統低溫節能工藝開發初探[J]. 化工進展,2015,34(8):2940-2945.

[160] 李虎,張于峰,李鑫鋼,等. 低溫發電系統在精餾工藝中的節能技術[J]. 化工進展,2013,32(5):1187-1193.

[161] LUYBEN W L. Economic and dynamic impact of the use of excess reactant in reactive distillation systems[J]. Industrial & Engineering Chemistry Research,2000,39:2935-2946.

[162] TANG Y T,CHEN Y W,YU C C,et al. Design of reactive distillations for acetic acid esterification[J]. AIChE J.,2005,51:1683-1699.

[163] SUNDMACHER K,KIENLE A. Reactive distillation:status and future directions[M]. NewYork:John Wiley & Sons,2006.

[164] Smith L A J ,Huddleston M N. New MTBE design now commercial[J]. Hydrocarbon Processing,1982,61(3):121-123.

[165] 高鑫,李鑫鋼,李洪. 催化精餾塔中催化劑填裝技術的研究述評[J].化工進展,2010,29(3):419-425.

[166] 高鑫,李鑫鋼,張銳,等. 醋酸甲酯催化精餾水解過程模擬[J].化工學報,2010,61(9):2442-2447.

[167] GAO X,LI X G,LI H. Hydrolysis of methyl acetate via catalytic distillation:simulation and design of new technological process[J]. Chemical Engineering and Processing:Process Intensification,2010,49:1267-1276.

[168] 孫笑愚,李洪,高鑫,等.用于反應精餾過程可行性分析的立體圖解法[J]. 現代化工,2013,33(9):96-99.

[169] GAO X,WANG F Z,LI X G,et al. Heat-integrated reactive distillation process for TAME synthesis[J]. Separation and Purification Technology,2014,132:468-478.

[170] GAO X,WANG F Z,ZHANG R,et al. Liquid flow behavior of a seepage catalytic packing internal for catalytic distillation column[J]. Industrial & Engineering Chemistry Research,2014,53:12793-12801.

[171] 李洪,孟瑩,李鑫鋼,等. 乙酸戊酯酯化反應精餾過程系統控制模擬與分析[J]. 化工進展,2015,34(12):4165-4171.

[172] ZHANG H,LI X G,GAO X,et al.A method for modelling catalytic distillation process based on seepage catalytic packing internal[J].Chemical Engineering Science,2013,101:699-711.

[173] GAO X,LI X G,ZHANG R,et al. Pressure drop models of seepage catalytic packing internal for catalytic distillation column[J]. Industrial & Engineering Chemistry Research,2012,51(21):7447-7452.

[174] LI X G,ZHANG H,GAO X,et al. Hydrodynamic simulations of seepage catalytic packing internal for catalytic distillation column[J]. Industrial & Engineering Chemistry Research,2012,51(43):14236-14264.

[175] 邱挺,吳燕翔,王良恩,等. 乙酸甲酯與甲醇共沸物催化精餾水解工藝[J]. 化工進展,2007,26(4):584-589.

[176] 漆志文,孫海軍,施軍民,等. 伴有多反應的精餾過程數學模擬[J]. 化工學報,1999,50(4):563-567.

[177] KELLEHER T,FAIR J R. Distillation studies in a high-gravity contactor[J]. Industrial Engineering Chemistry Research,1996,35:4646-4655.

[178] 許明,張建文,陳建峰,等. 超重力旋轉床中水脫氧過程的模型化研究[J]. 高校化學工程學報,2005,19(3):309-314.

[179] 陳建峰,周緒美,鄭沖. 超細顆粒的制備方法:95105344. 2[P]. 1995.

[180] 徐之超,俞云良,計建炳. 折流式超重力場旋轉床及其在精餾中的應用[J]. 石油化工,2005,34(8):778-780.

[181] 祁貴生,劉有智,王煥,等. 超重力濕式氧化法脫除焦爐煤氣中硫化氫[J]. 化工進展,2014,33(4):1045-1049.

[182] BHANDARKER M,FERRON J R. Transport process in an agitated thin-film evaporator[J]. Industrial Engineering Chemistry Research,1988,27:1016-1024.

[183] RUCKENSTEIN E,HASSINK W. The combined effect of diffusion and evaporation on the molecular distillation of ideal binary liquid mixture[J]. Separation Science Technology,1983,18(6):523-545.

[184] KAWALA Z,STEPHAN K. Evaporation rate and separation factor of molecular distillation in a falling film apparatus[J]. Chemical Engineering Technology,1989,12:406-413.

[185] 宋鳳霞,陳偉,于燕梅,等. 銀鹽絡合物對己烯同分異構體分離的量化模擬研究[J]. 計算機與應用化學,2007,24(8):1039-1042.

[186] 白鵬,李曉峰,李鑫鋼,等. 化學交換精餾法分離同位素硼-10研究進展[J]. 化工進展,2005,24(5):471-474.

Distillation technology research progress and industrial application

REN Hailun1,2,AN Dengchao2,3,ZHU Taoyue2,3,LI Hailong2,3,LI Xingang1,2

(1School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,China;2National Engineering Research Center of Distillation Technology,Tianjin 300072,China;3Pei-yang National Distillation Technology Corporation Limited,Tianjin 300457,China)

Abstract:Distillation is the most widely used key separation technology in chemical engineering,which has been extensively used in separation process in industry,such as petroleum,chemical engineering,fertilizer,pharmaceutical,environment protection,etc. Distillation possesses extensive application and technical mature,but also faces some disadvantages as huge capital investment and high energy consumption. Thus,it is of significant social-economic meanings to research and develop new as well as high-efficient mass transfer unit and develop new energy-saving distillation technique. The research progress of distillation process is summarized in this article,including types of distillation column,hydraulic performance,mass transfer performance,scale-up,energy saving,process intensification,etc. For hydraulic performance of tray column,the gas-liquid flow situation,pressure drop,weeping and entrainment are introduced. For hydraulic performance of packing column,pressure drop,flooding and holdup are studied. But the current study is still relying on empirical correlation and lack of the rigorous theoretical model. As for the study of gas-liquid mass transfer,the mass-transfertheory is mainly reviewed,but the scientific and accurate model has not been put forward. The study of scale-up includes tray,gas-liquid distributor and support device. The process energy-saving and intensification technology is reviewed,including process- coupling,process energy-saving,recovery of low grade waste heat,special distillation. Finally,the prospects of mass-transfer,process intensification and development direction of process integration are proposed.

Key words:distillation;process energy saving;process intensification;hydraulics;mass transfer

中圖分類號:TQ 021.4

文獻標志碼:A

文章編號:1000–6613(2016)06–1606–21

DOI:10.16085/j.issn.1000-6613.2016.06.003

收稿日期:2016-01-29;修改稿日期:2016-03-12。