時效態Al-Zn-Mg-Cu-Zr-Sc合金的組織與疲勞性能*

冷 利, 陳立佳, 車 欣

(沈陽工業大學 材料科學與工程學院, 沈陽 110870)

時效態Al-Zn-Mg-Cu-Zr-Sc合金的組織與疲勞性能*

冷利, 陳立佳, 車欣

(沈陽工業大學 材料科學與工程學院, 沈陽 110870)

為了研究時效處理對Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的組織與疲勞性能的影響,利用透射電子顯微鏡對合金的顯微組織進行了觀察分析,并針對不同時效狀態的合金進行了低周疲勞實驗.結果表明,經過150 ℃×6 h時效處理后,合金晶內析出相較少,晶界無析出相;經過150 ℃×36 h時效處理后,合金晶內析出相較為細小,并呈彌散分布,同時晶界析出斷續分布的平衡相,并存在晶界無析出帶;經過150 ℃×48 h時效處理后,合金的析出相均已長大,且晶界無析出帶發生寬化.經過150 ℃×36 h時效處理后的合金,表現出了較高的循環變形抗力與較長的低周疲勞壽命;不同時效狀態合金的塑性應變幅、彈性應變幅與載荷反向周次之間,以及循環應力幅與塑性應變幅之間均呈線性關系.

Al-Zn-Mg-Cu系合金具有強度高、韌性好、耐腐蝕性能較好等優點,被廣泛應用于航空航天、交通運輸等領域[1].Al-Zn-Mg-Cu系合金在過飽和固溶體中的時效析出順序[2]為:過飽和固溶體GP區、亞穩η′相與平衡η相(MgZn2).Al-Zn-Mg-Cu系合金會在時效初期析出大量GP區,GP區為亞穩η′相異質形核的核心,且經過較長時間或較高溫度下的時效處理后,可以轉變為η′相[3-4].亞穩η′相呈圓片狀,為六方結構,其晶格常數a為0.496 nm,c為1.402 nm,與基體呈半共格關系,且具有良好的晶體取向關系[5].η′相的尺寸大小取決于熱處理溫度與時間,且為Al-Zn-Mg-Cu系合金的主要強化相.此外,η′相的強度和時效硬化效果與η′相的彌散分布程度密切相關.在過時效階段,主要的第二相粒子為η相.實際上,η相為具有六方結構的MgZn2相,其晶格常數a為0.522 1 nm,c為0.856 7 nm.在固溶處理過程中,含有Zr和Sc元素的Al-Zn-Mg-Cu系合金可以生成大量Al3(Zr,Sc)粒子,該粒子可與基體保持共格關系,且在后期熱處理過程中并無長大傾向.同時,Al3(Zr,Sc)粒子可以強烈釘扎位錯,阻礙位錯運動,從而抑制再結晶過程,阻止再結晶晶粒的長大[6-10].

1 材料與方法

選用純度為99.8%的工業純鋁、純度為99.995%的純鋅、純度為99.91%的純鎂、純度為99.98%的純銅,以及Al-2%Sc和Al-5%Zr中間合金作為主要原料.熔煉澆鑄得到直徑為130 mm的Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金鑄錠.利用高溫馬弗爐進行400 ℃×6 h+468 ℃×18 h的雙級均勻化處理.利用國產1 250 t臥式擠壓機將鑄錠擠壓成尺寸為88 mm×28 mm的板材.沿著板材的擠壓方向選取疲勞試樣,其標距部分尺寸為10 mm×6 mm×5 mm.

2 結果與分析

2.1合金的顯微組織

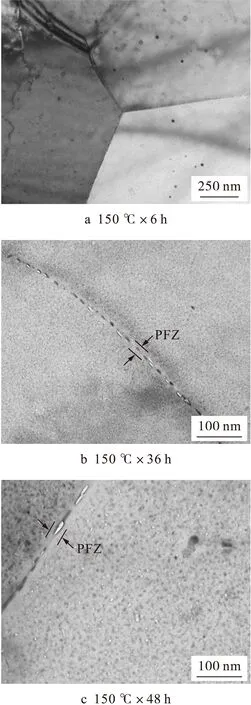

圖1為Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金在150 ℃時效處理狀態下的TEM圖像.如圖1a所示,經過150 ℃×6 h時效處理后,合金晶內除Al3(Zr,Sc)相外,其他析出相較少,晶界處無析出相,此時合金處于欠時效狀態.如圖1b所示,經過150 ℃×36 h時效處理后,合金晶內析出大量細小彌散分布的GP區和η′相,在晶界處析出斷續分布的長條狀平衡相η相,并伴隨著晶間無析出帶(PFZ)的出現,其寬度約為18 nm,此時合金接近峰時效狀態.如圖1c所示,經過150 ℃×48 h時效處理后,合金晶內析出相開始長大,GP區轉變為η′相,且部分η′相轉變為η相,合金密度降低,晶界處η相發生粗化,晶間無析出帶變寬,此時合金處于過時效狀態.

2.2合金的循環應力響應行為

圖2為不同時效處理狀態下Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金在不同外加總應變幅下的循環應力響應曲線.由圖2可見,當外加總應變幅Δεt為0.4%時,經過150 ℃×36 h時效處理后,合金的循環應力幅高于經過150 ℃×6 h和150 ℃×48 h時效處理后的合金,且經過150 ℃×48 h時效處理后,合金的循環應力幅最低(見圖2a).當外加總應變幅為0.5%~0.7%時,經過150 ℃×36 h時效處理后,合金的循環應力幅均最高;經過150 ℃×6 h時效處理后,合金的循環應力幅均最低(見圖2b~d).當外加總應變幅為0.8%時,經過150 ℃×48 h時效處理后,合金的循環應力幅最高;經過150 ℃×6 h時效處理后,合金的循環應力幅仍最低.綜上所述,當外加總應變幅為0.4%~0.7%時,時效態Al-7.2Zn-2.5Mg-1.5Cu-

圖1 合金在150 ℃時效處理下的TEM照片

0.08Zr-0.12Sc合金的循環變形抗力隨著時效時間的延長先增加后降低;當外加總應變幅為0.8%時,時效態Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的循環變形抗力則隨著時效時間的延長而單調增加.

2.3合金的疲勞壽命行為

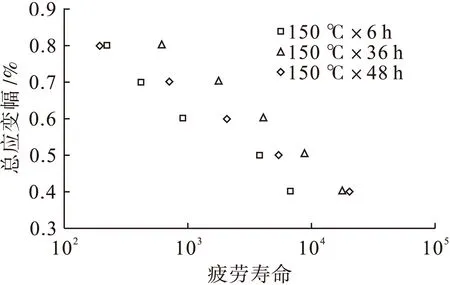

圖3為不同時效處理狀態下Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的應變疲勞壽命與外加總應變幅之間的關系曲線.由圖3可見,當外加總應變幅為0.4%時,經過150 ℃×36 h時效處理后,合金的疲勞壽命高于經過150 ℃×6 h時效處理后的合金,而低于經過150 ℃×48 h時效處理后的合金.當外加總應變幅為0.4%~0.7%時,經過150 ℃×36 h時效處理后,合金的疲勞壽命均高于經過150 ℃×6 h和150 ℃×48 h時效處理后的合金,且經過150 ℃×6 h時效處理后,合金的疲勞壽命最低.當外加總應變幅為0.8%時,經過150 ℃×36 h時效處理后,合金的疲勞壽命仍最高,而經過150 ℃×48 h時效處理后,合金的疲勞壽命最低.顯而易見,在較低的外加總應變幅下(Δεt/2=0.4%),時效態Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的疲勞壽命隨著時效時間的延長而增加;當外加總應變幅為0.5%~0.8%時,時效態合金的疲勞壽命則隨著時效時間的延長呈現先增加后降低的趨勢.

圖2 合金的循環應力響應行為

圖3 合金的總應變幅與疲勞壽命關系

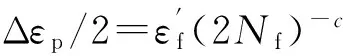

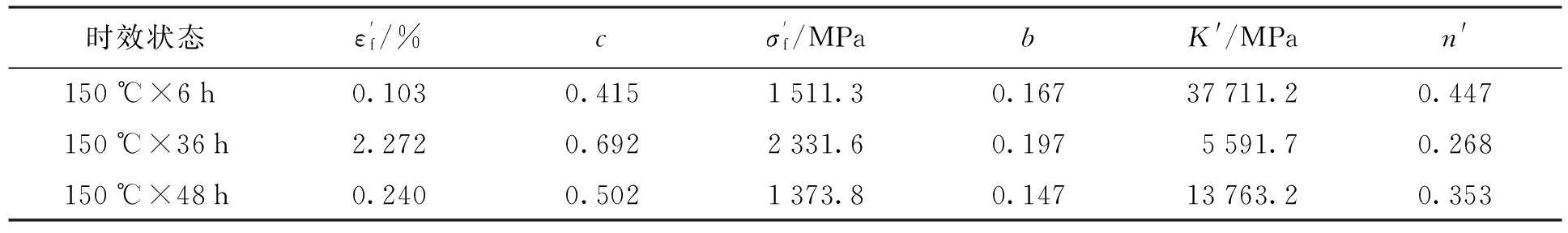

圖4為不同時效處理狀態下Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的塑性應變幅(Δεp/2)和彈性應變幅(Δεe/2)與斷裂時的載荷反向周次(2Nf)之間的關系曲線.由圖4可見,合金的塑性應變幅和彈性應變幅與斷裂時的載荷反向周次之間均呈直線關系.

Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的塑性應變幅與斷裂時的載荷反向周次之間的關系可以采用Coffin-Manson公式進行描述,其表達式為

(1)

Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的彈性應變幅與斷裂時的載荷反向周次之間的關系則可以引入Basquin公式來描述,其表達式為

圖4 合金的應變幅載荷反向周次曲線

(2)

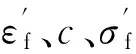

表1 合金的應變疲勞參數

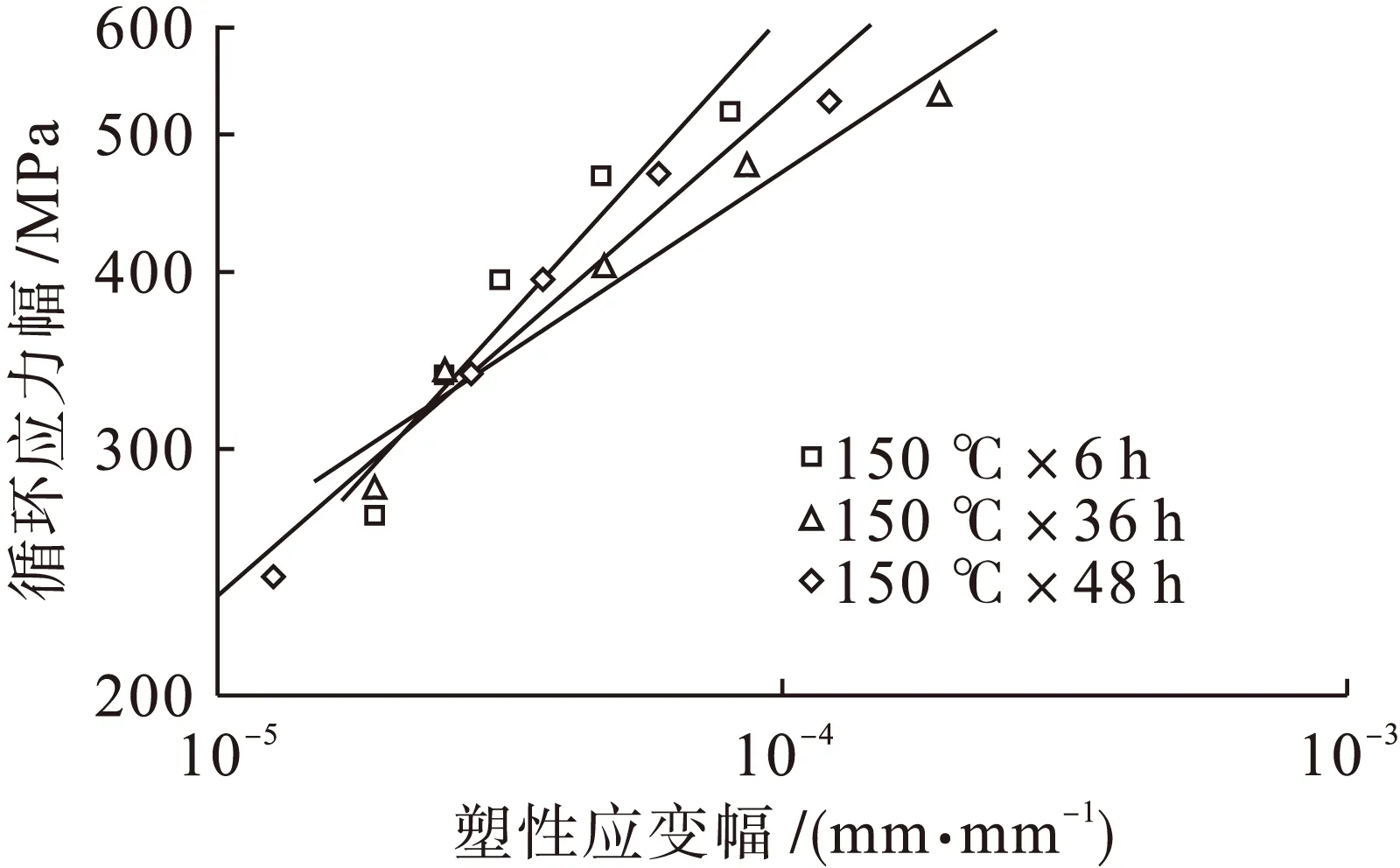

Δσ/2=K′(Δεp/2)n′

(3)

式中:K′為循環強度系數;n′為循環應變硬化指數.

對圖5中的數據進行線性回歸分析,即可得到不同時效處理狀態下合金的應變疲勞參數K′和n′的具體數值,結果如表1所示.由表1可見,時效態Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金的循環強度系數K′和循環應變硬化指數n′均隨著時效時間的延長先減小后增大.

圖5 合金的循環應力應變曲線

3 討 論

Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc合金在固溶處理后,存在穩定的Al3(Zr,Sc)相,該相可與基體保持共格關系,且其形狀、尺寸不受時效處理狀態的影響.經過150 ℃×6 h時效處理后,合金晶內主要存在的析出相為Al3(Zr,Sc)相和GP區.在疲勞變形過程中,運動位錯將切過GP區,少量的GP區對運動位錯的阻礙作用很小,因而位錯切過GP區后,就可以連續地在被激活的滑移面上進行運動,表現為合金的循環變形抗力較低.隨著時效時間的增加,GP區和η′相體積分數隨之增加.當運動位錯切過大量GP區和η′相時,需要額外的驅動力,位錯運動受到的阻力增大,致使合金的循環變形抗力顯著提高.隨著時效時間的繼續延長,部分η′相轉變成η相,η相為六方結構,與基體呈非共格關系.由于η相粗大且體積分數較小,η相對運動位錯的阻礙作用相對較小,表現為合金的循環變形抗力降低.另外,晶界析出相和晶界無析出帶對合金的疲勞性能也具有較大的影響.在時效過程中,晶界處析出的脫溶相將會吸收附近的溶質原子,使得周圍基體的溶質較為貧乏,從而形成了晶界無析出帶(PFZ).由于PFZ強度低于基體,在疲勞變形過程中,應力可以在較軟的PFZ中弛豫,PFZ越寬,應力松弛越完全,裂紋越難產生和發展,這對塑性而言是有利的[17],表現為合金具有較高的疲勞壽命.隨著時效時間的延長,晶界析出相明顯長大,而粗大的晶界析出相在疲勞變形過程中容易導致應力集中,成為疲勞裂紋源,表現為疲勞壽命降低.綜上所述,通過控制時效處理工藝,使得晶內析出相、晶界析出相與晶界無析出帶之間達到良好的配合,才能使合金獲得優異的性能.

4 結 論

通過以上實驗分析,可以得到如下結論:

1) 經過150 ℃×6 h時效處理后,合金晶內析出相較少,晶界無析出相;經過150 ℃×36 h時效處理后,合金晶內析出相細小,呈彌散分布,晶界析出斷續分布的平衡相,并存在晶界無析出帶;經過150 ℃×48 h時效處理后,合金晶內晶界析出相均長大,晶界無析出帶寬化.

2) 經過150 ℃×36 h時效處理后,合金表現出了較高的循環變形抗力與較長的低周疲勞壽命.

3) 不同時效狀態下合金的塑性應變幅和彈性應變幅與載荷反向周次呈線性關系,可以分別采用Coffin-Manson和Basquin公式來描述.

4) 在時效過程中,細小彌散分布的η′相的存在是提高合金循環變形抗力的主要因素;而晶界處η相的大小、形狀和晶界無析出帶的寬窄將直接影響合金的低周疲勞壽命.

[1]Gonzalo B,Jorge R G,José M.Texture distribution and plane strain mechanical behavior of AA7xxx plates of different thicknesses [J].Journal of Materials Engineering and Performance,2009,18:1144-1150.

[2]Marlaud T,Deschamps A,Bley F,et al.Influence of alloy composition and heat treatment on precipitate composition in Al-Zn-Mg-Cu alloys [J].Acta Materialia,2010,58(1):248-260.

[3]Jia Y D,Cao F Y,Ning Z L,et al.Influence of second phases on mechanical properties of spray-deposited Al-Zn-Mg-Cu alloy [J].Materials and Design,2012,40:536-540.

[4]Berg L K,Gj?nnes J,Hansen V,et al.GP-zones in Al-Zn-Mg alloys and their role in artificial aging [J].Acta Materialia,2001,49(1):3443-3451.

[5]Yang W C,Ji S X,Zhang Q,et al.Investigation of mechanical and corrosion properties of an Al-Zn-Mg-Cu alloy under various ageing conditions and interface analysis of η′ precipitates [J].Materials and Design,2015,85:752-761.

[6]Fang H C,Chen K H,Chen X,et al.Effect of Zr,Cr and Pr additions on microstructures and properties of ultra-high strength Al-Zn-Mg-Cu alloys [J].Materials Science and Engineering A,2011,528:7606-7615.

[7]Duan Y L,Xu G F,Peng X Y,et al.Effect of Sc and Zr additions on grain stability and superplasticity of the simple thermal-mechanical processed Al-Zn-Mg alloy sheet [J].Materials Science and Engineering A,2015,648:80-91.

[8]Li G,Zhao N Q,Liu T,et al.Effect of Sc/Zr ratio on the microstructure and mechanical properties of new type of Al-Zn-Mg-Sc-Zr alloys [J].Materials Science and Engineering A,2014,617:219-227.

[9]Zhang W,Xing Y,Jia Z H,et al.Effect of minor Sc and Zr addition on microstructure and properties of ultra-high strength aluminum alloy [J].Transactions of Nonferrous Metals Society of China,2014,24(12):3866-3871.

[10]Mukhopadhyay A K,Kumar A,Prasad K S,et al.Key microstructural changes during high strain rate supere-lastic deformation of an Al-Zn-Mg-Cu-Zr alloy containing Sc [J].Materials Science Forum,2011,702/703:366-369.

[11]陳立佳,張冬雪,車欣,等.熱擠壓Al-6.0%Zn-2.0%Mg-1.5%Cu-xY 合金的顯微組織及力學性能 [J].沈陽工業大學學報,2014,36(4):373-378.

(CHEN Li-jia,ZHANG Dong-xue,CHE Xin,et al.Microstructures and mechanical properties of hot-extruded Al-6.0%Zn-2.0%Mg-1.5%Cu-xY alloys [J].Journal of Shenyang University of Technology,2014,36(4):373-378.)

[12]Han S W,Katsumata K,Kumai S,et al.Effects of solidification structure and aging condition on cyclic stress-strain response in Al-7%Si-0.4%Mg cast alloys [J].Materials Science and Engineering A,2002,337:170-178.

[13]Jiang J T,Xiao W Q,Yang L,et al.Ageing behavior and stress corrosion cracking resistance of a non-isothermally aged Al-Zn-Mg-Cu alloy [J].Materials Science and Engineering A,2014,605:167-175.

[14]Michael D S,Hans J M,Huseyin S.A physically based fatigue model for predicition of crack initiation from persistent slip bands in polycrystals [J].Acta Materialia,2011,59:328-341.

[15]Miao J,Pollock T M,Jones J W.Microstructural extremes and the transition from fatigue crack initiation to small crack growth in a polycrystalline nickel-base superalloy [J].Acta Materialia,2012,60:2840-2854.

[16]Anthony G S,Diana A L.Integrated experimental,analytical and computational design for fatigue crack growth resistance in cast aluminum alloys [J].Procedia Engineering,2015,133:399-409.

[17]Liu S D,Li C B,Deng Y L,et al.Influence of grain struture on quench sensitivity relative to localized corro-sion of high strength aluminum alloy [J].Materials Chemistry and Physics,2015,167:320-329.

(責任編輯:尹淑英英文審校:尹淑英)

Microstructures and fatigue properties of aged Al-Zn-Mg-Cu-Zr-Sc alloy

LENG Li, CHEN Li-jia, CHE Xin

(School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

In order to clarify the effect of aging treatment on both microstructures and fatigue properties of Al-7.2Zn-2.5Mg-1.5Cu-0.08Zr-0.12Sc alloy, the microstructural observation was performed with transmission electron microscope (TEM), and the low-cycle fatigue experiments were conducted for the alloys with different aging treatment states. The results show that after 150 ℃×6 h aging treatment, the precipitates inside the grains of the alloy are less, and there is no precipitates at the grain boundaries. After 150 ℃×36 h aging treatment, the precipitates inside the grains of the alloy are fine and dispersive. Meanwhile, the discontinuous equilibrium phase precipitates at the grain boundaries, and the precipitate free zones exist near the grain boundaries. After 150 ℃×48 h aging treatment, the precipitates in the alloy have already grown up, and the precipitate free zones near the grain boundaries widen. In addition, the alloy subjected to 150 ℃×36 h aging treatment has higher cyclic deformation resistance and longer low-cycle fatigue lives. The relationship between the plastic strain amplitude, elastic strain amplitude and reversals to failure as well as the relationship between the cyclic stress amplitude and plastic strain amplitude of the alloy with different aging treatment states are linear.

Al-Zn-Mg-Cu-Zr-Sc alloy; aging treatment; precipitate; precipitate free zone(PFZ); cyclic stress response behavior; low-cycle fatigue life; cyclic stress-strain behavior; strain amplitude

2016-01-04.

遼寧省博士科研啟動基金資助項目(20141068).

冷利(1986-),男,遼寧大連人,博士,主要從事金屬疲勞等方面的研究.

10.7688/j.issn.1000-1646.2016.03.08

TG 146.2

A

1000-1646(2016)03-0280-06

*本文已于2016-04-22 15∶41在中國知網優先數字出版. 網絡出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20160422.1541.008.html