地質巖心鉆探深孔套管脫落事故的處理

陳兵 徐海洋 張峰 馬小平(湖北省地質局第八地質大隊,湖北襄陽 441000)

?

地質巖心鉆探深孔套管脫落事故的處理

陳兵徐海洋張峰馬小平

(湖北省地質局第八地質大隊,湖北襄陽441000)

【摘 要】在深孔復雜地層中施工常采用多層套管工藝,由于套管絲扣退刀槽處的厚度很薄,又無探傷工具,在提下套管過程中,極易造成惡性套管事故,處理不當容易造成鉆孔報廢。在發生事故后,根據套管及孔壁情況分析套管損壞的原因及形式,設計不同的施工處理工具及制定相應的事故處理工藝方法,可成功處理套管事故,使鉆孔順利完工,避免鉆孔報廢的重大損失。

【關鍵詞】套管事故套管損壞分析孔壁情況事故處理工具事故處理工藝方法。

1 前言

湖北省保康縣油山勘探區ZK201孔為保康白竹磷礦外圍深部找礦項目,鉆孔孔位海拔1800余米,原設計孔深1200米,后根據地質情況調整為1645米。由于受白竹磷礦開采的影響,周邊地表水十分缺乏,鉆孔隨鉆漏失,600米以上基本上為干孔,頂漏鉆進。供水點離鉆孔直線距離約4000米,高差約800米,設置了3道泵供水,鉆探生活、生產用水均十分困難。

1.1礦區地質情況

鉆孔由寒武系中段覃家廟組開孔,分別穿過寒武系中段泥質白云巖、泥質白云巖夾頁巖,寒武系下段白云巖,震旦系燈影組白云巖和硅質條帶白云巖,陡山沱組炭質頁巖、白云巖及磷灰巖,目的層為白云巖及磷灰巖。礦區由于受長期礦山開采影響,地下穩定水位約610米,上部裂隙發育,漏失嚴重,鉆進過程中孔內隨鉆漏失,鉆孔為干孔,無法測到水位。

1.2事故發生前施工情況

該鉆孔為湖北省地調院下達的省基金項目,設計孔深1200米。2011年兩次均施工至460米左右發生埋鉆事故而移孔。2012重新制訂施工方案,于4月13日開孔,8月23日施工至1068米(中途缺水停待2個月),因地層變化較大,按省基金中心要求,停工等待更改設計方案,2012年9月16日接通知鉆孔加深至1645米,由于地質設計的變更,不得不重新更換設備,由原來的XY-44鉆機改為XY-6B型鉆機,同時配備全套CNH繩索鉆桿,在施工工藝上也作了調整,于2012年10月1日重新開鉆,11月18日擴孔施工至1258米。

2 事故情況

2.1事故發生經過

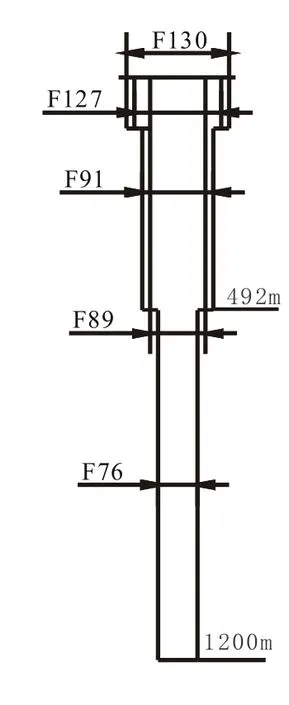

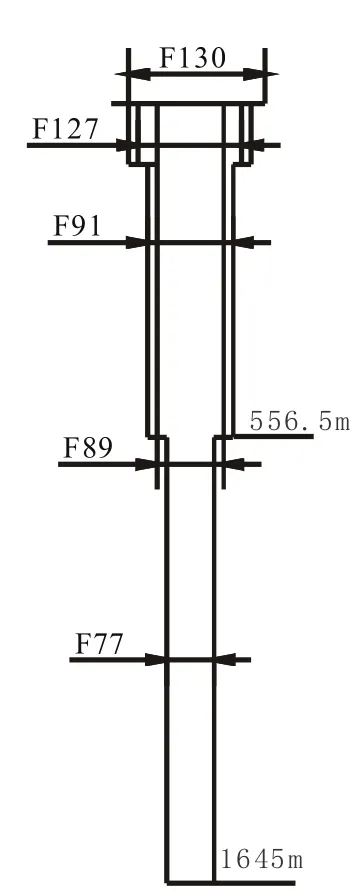

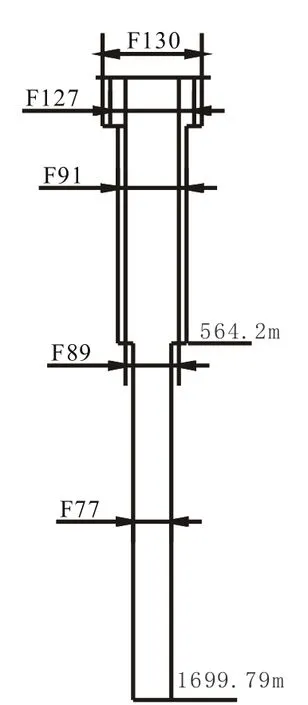

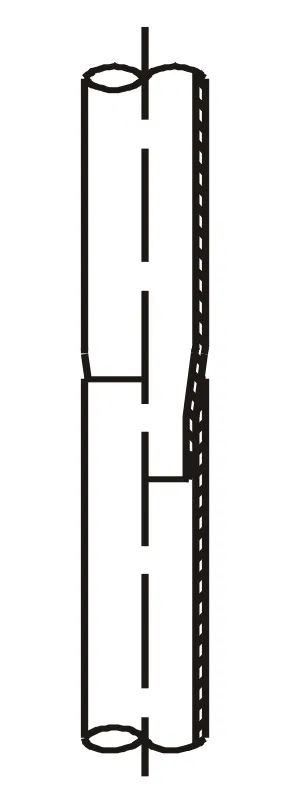

2010年11月10日,施工至1200.58米時遇一小型斷層,孔內水位由480米陡然降到610米,鉆孔在510米—530米孔段暴露為裸眼,水位下降后,孔壁失出壓力平衡,時常發生坍塌、掉塊,導致此孔段超徑嚴重而折斷鉆桿,且數次處理斷鉆桿后時,錐子超過鉆桿頭部,給下部施工造成了重大孔內事故隱患,被迫提起原下于492米處的Ф89套管,用Ф91口徑導向鉆具擴孔至556米完整的白云巖孔段,準備下入556.5米Ф89套管以隔離、封閉510至530米易坍孔段。原來鉆孔結構見圖1,更改后的鉆孔設計見圖2,最后終孔的鉆孔結構見圖3。

2012年11月24日下套管至442米時,由于上部套管接箍公扣根部斷裂造成套管脫落,上提上部套管發現327.23米處套管折斷、錯開,上部套管劈開插入下部套管2.38米至329.61米,下部剩余孔內套管228.77米,按計算套管底部深度超過原擴孔底部556.5米處8.20米。

2.2對事故情況的基本分析

對套管沖擊力的基本分析:

(1)套管的重量:

N=mg=8.93kg/m×442m×9.8=38681.19KN

(2)套管墜落的距離:

h=556.5m-442m=114.5m

(3)按自由落體產生的沖擊力:

F=mgh=38681.19×114.5

= 4428996.26KN.M

m:物體質量

g:重力加速度

h: 墜落的距離

Zk201孔的套管在墜落時,瞬間產生了4428996.26KN.M巨大的沖擊力,將89mm的套管切入77mm的鉆孔內,我們對下部套管可能的損壞情況進行分析。

圖1 原設計

圖2 修改后設計

圖3 終孔結構

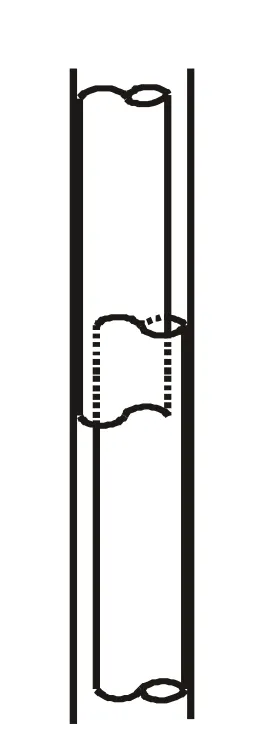

圖4 套管在大肚子處彎曲折斷

圖5 上下套管插入

圖6 套管接箍鉆入套管內

2.3套管墜落后在孔內的幾種形態

在干孔中套管脫落近似于自由落體,從上式計算可以看出它所產生的巨大的沖擊力。下墜時套管與孔壁產生的摩擦力要抵消一部分沖擊力,套管是一個細長比較大的彈性體,在墜落時,直徑89mm、厚5.5mm套管底部插入77mm鉆孔出現減速-停止過程,由于慣性作用套管要承受著向下的沖擊力,套管絲扣的連接處將出現破壞,迫使它向徑向的自由空間擴展,在各個不同的薄弱點產生不同的損壞形式,而當徑向空間受到限制時,它就會在軸向上尋求應力的平衡,這都導致了套管的損壞變形,通過分析和其他鉆孔的經驗,一般出現下列幾種情況:

(1)當孔壁比較大時,套管在大肚子處產生膨脹、彎曲、折斷。見圖4。(2)上、下套管頭錯位,上套管將下套管劈開,或者上下套管都劈開,上套管按軸向直接插入下套管。見圖5。(3)上套管接公扣鉆入母扣, 上套管外徑變小,下套管被脹大,使同徑套管變成“雙層”。見圖6。(4)89mm套管鉆入77mm鉆孔內。

2.4對孔內套管損壞情況的基本預計

(1)該孔地層情況除326.8m-329.3m、510m-530m兩個孔段以外基本穩定,其他不穩定孔段均進行過投水泥球加固,加以使用繩索取心滿眼鉆進,鉆孔直徑相對變化不大,也就是說除個別孔段以外,套管不會有太大的變形。事故處理的重點在326.8m-329.3m、510m-530m處,初步判斷兩處套管損壞較嚴重。(2)鉆孔的孔斜不大,減少了處理事故中套管發生徑向錯位的機會。(3)89mm套管仍然具有一定的剛性,不會產生全孔套管過度破壞。(4)在327.23米處套管就已劈開插入下部2.3m,下部套管損壞情況還有待在處理中謹慎對待。(5)所有套管經過墜落沖擊,套管與孔壁已經相對“膨脹擠死”,沒有特大的外力是很難將套管位移,也就是說沒有可以自由活動和位移的事故套管,這也給下一步處理提供了有利條件。

2.5可能產生的次生事故

(1)用77mm的鉆具修復內徑78mm的89mm 的套管,兩邊的間隙僅有0.5mm,稍有不慎就可能發生事故套管與鉆具擠夾事故,導致前功盡棄。(2)處理套管中,肯定會產生一定的鐵屑、鐵塊、鐵粉,這對孔內的安全生產構成一定的威脅,因此必須采用分段處理法,在事故套管內放入柔性塞子,每處理一段采用強力磁鐵清理一段。(3)在套掃套管中,在套管中開天窗后,容易偏離原鉆孔,出現新孔。在充分分析了有利和不利因素后,為了挽回損失,決定進行下部處理,并且研究了處理方案。

3 事故處理

3.1事故處理原則

因為處理事故難度大,成立了以探礦隊長為首的事故處理小組,處理過程中必須遵守從淺入深,逐步穩步推進,不留隱患的事故處理模式。

(1)擠:如上下套管位置錯開不大,用錐型“炮彈”鉆頭反復修復下部套管口,引導鉆具進入下部套管。(2)劈:如套管下部彎曲,則采用平底鉆頭劈開下部套管,視被劈套管情況,采用磨、切、封等方案處理。(3)鉆:如下部套管相互鉆入,則可采用導向切鐵鉆頭強行切入。(4)磨:下部Ф89mm套管鉆入Ф77mm孔內,類似鋼材冷拔造成的套管變形,可用導向鉆頭磨削。

3.2事故處理注意事項

(1)所有下入孔內的套管、鉆桿、鉆具、鉆頭必須絲扣良好,機械性能牢靠,以免發生次生事故。(2)不經事故處理小組同意不得私自變更方案,不得自行其事。(3)機臺必須準確及時向事故處理小組匯報孔內事故情況。(4)事故處理小組到工地現場調查分析處理孔內事故。(5)孔內發現異常,應及時商討下步的事故處理方案。

3.3事故處理的過程

3.3.1330米以上孔段處理

因為在327.23m以下,有2.3m套管被嚴重破壞,在327.23m以上下入89mm套管,必須與330m的下部套管對接,而且兩節套管必須在同一軸線上,才能保證77mm鉆具在此處暢通無阻,這是處理下部事故套管的關鍵一步。

(1)326.8m-329.3m孔段為泥質白云巖,原巖呈可塑狀,孔壁在鉆孔時已產生超徑,該孔段漏失嚴重。(2)因327.23m以上套管已提出,鉆孔為干孔,長時間孔壁裸露,可能會造成掉塊、坍塌等事故隱患。因此327.mm米以上孔段需下入Ф89mm套管護壁,以免發生埋鉆等次生事故。(3)在330米下入柔性塞子架橋,投入水泥球【3米距離共投入水泥7包,350公斤】,待凝24小時后灌入15米水泥漿,將套管插入水泥漿內固定,以支撐上部327米以上Ф89mm套管。(4)固定好Ф 89mm套管以后,從Ф89mm套管中下入導向性能良好Ф77mm重索繩索取心鉆具掏孔至329米,鉆進中必須輕壓、慢轉,以防鉆孔偏斜。(5)至329米后換Ф77mm變Ф56mm導向鉆具,鉆進至330米下部套管中,找到下部套管口。(6)換用Ф77mm鉆具:上部接一根Ф50正絲鉆桿,下部帶Ф77mm 錐型鉆頭,擴孔至下部Ф89套管中。(7)用Ф 77mm錐型鉆頭,來回修復327米—330米孔段孔壁,直至繩索鉆具能順利穿過上部Ф89套管進入下部套管中。

3.3.2中部89mm套管內處理

(1)穿過330米頭部后用Ф77鉆具探孔,每一個頭部遇阻時,先“照像”,分析下部事故頭部類型,按制定的處理方案處理。(2)在處理一個節點以后,一般情況下使用錐型鉆頭繼續下探,因為它不會破壞下部套管頭,很多情況都是在接頭處遇阻,這是因為接頭在沖擊力的作用下,鉆入下部套管內而使內徑變小,只需用錐型鉆頭稍微修復即可通過。

3.3.3510m-530m孔段處理

510m-530m孔段地層較破碎,預計套管破損嚴重。

(1)先采用用Ф77mm錐型鉆頭慢掃,遇憋車時降低壓力,反復修復套管壁。(2)Ф77mm錐型鉆頭無法進尺,換用切鐵鉆頭,切除破損套管,再換用錐型鉆頭修復套管壁。(3)嚴格分段,及時清除孔內鐵屑、鐵塊、鐵粉。

3.4556.5米以下孔段

該孔段僅可穿過56mm鉆具,采用前部帶56mm 導向的77mm金剛石鉆具,高轉速、低壓力鉆進,至564.2米處時,鉆具鉆穿套管,進入完整孔段。

4 結語

此次事故套管在干孔中脫落巨大的沖擊力,造成89mm套管鉆入77mm鉆孔內7.7米,442米套管縮短0.5米。由于我們對套管事故進行了深入分析,所有出現的異常情況都在我們的掌控之中,都有措施辦法應對。在處理330m下部套管中,每班細心操作,技術人員跟班,及時掌握孔內情況,未發生一次次生事故,僅用了30個工作日,就恢復了生產,挽回了即將報廢的鉆孔,順利地在1699.79m終孔。

在全漏失鉆孔中,因套管脫落事故造成80%鉆孔報廢,損失巨大。通過ZK201孔套管事故的處理,為以后類似鉆孔事故的處理摸索了經驗。

參考文獻:

[1]練章華.地應力與套管損壞機理[M].北京:石油工業出版社,2009.

[2]劉躍進.巖心鉆探設備的現狀與發展[J].探礦工程(巖土鉆掘工程),2007,34(1):39-43.

[3]張偉.關于我國地質巖心鉆機發展方向的分析[J].探礦工程(巖土鉆掘工程),2008,35(8):1-5.