綜合利用助洛鉬集團(tuán)逆勢(shì)前行

◎崔世俊 石改新 孫永波

?

綜合利用助洛鉬集團(tuán)逆勢(shì)前行

◎崔世俊 石改新 孫永波

在全球鉬鎢市場(chǎng)持續(xù)低迷,欒川縣大多數(shù)鉬采選企業(yè)一蹶不振的形勢(shì)下,洛陽(yáng)欒川鉬業(yè)集團(tuán)公司卻逆勢(shì)前行,2015年產(chǎn)值仍然達(dá)到50.96億元,取得了較為滿意的經(jīng)濟(jì)效益和社會(huì)效益。談起洛鉬集團(tuán)成功的秘訣,企業(yè)負(fù)責(zé)人一語(yǔ)中的:“這完全得益于近些年來(lái)我們對(duì)礦產(chǎn)資源的節(jié)約與綜合利用。”

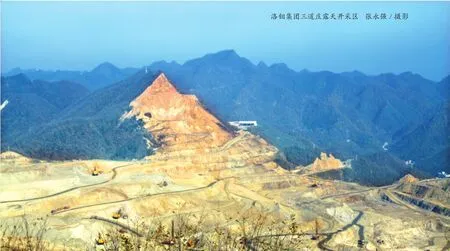

洛鉬集團(tuán)位于“中國(guó)鉬都”欒川縣境內(nèi),三道莊礦區(qū)已探明鉬金屬儲(chǔ)量67.25萬(wàn)噸。經(jīng)過(guò)30多年的地下開(kāi)采和過(guò)去無(wú)序的民采后,礦區(qū)形成了大規(guī)模復(fù)雜而又高危的地下空區(qū),面積約120萬(wàn)平方米,是露天開(kāi)采的重大安全隱患,如果沒(méi)有科學(xué)、安全、可行的處理技術(shù),礦區(qū)只能停產(chǎn)關(guān)閉。然而,三道莊礦區(qū)是洛鉬集團(tuán)的原材料基地,與該企業(yè)的選礦、冶煉系統(tǒng)唇齒相依,離開(kāi)了礦山,洛鉬集團(tuán)的選礦系統(tǒng)只能是無(wú)本之木、無(wú)源之水。對(duì)此,洛鉬集團(tuán)與長(zhǎng)沙有色冶金設(shè)計(jì)研究院、長(zhǎng)沙礦山研究院、武漢安全環(huán)保研究所等十余家科研院所合作攻關(guān),經(jīng)過(guò)多年不懈的努力,通過(guò)項(xiàng)目實(shí)施、技術(shù)優(yōu)化、經(jīng)驗(yàn)累積,逐步形成并豐富了集空區(qū)探測(cè)、地壓監(jiān)測(cè)、安全預(yù)警、空區(qū)處理、殘礦回收為一體的露天開(kāi)采與空區(qū)處理協(xié)同技術(shù),先后投資2.6億元,累計(jì)處理空區(qū)367次,治理礦區(qū)面積95.19萬(wàn)平方米,回收殘礦8188萬(wàn)噸。通過(guò)空區(qū)處理協(xié)同技術(shù),在消除礦區(qū)安全隱患的同時(shí),不僅保證了露天開(kāi)采的穩(wěn)定性和持續(xù)性,而且還充分利用了有限的礦產(chǎn)資源,給企業(yè)帶來(lái)了巨大的經(jīng)濟(jì)效益。這項(xiàng)一舉多得的技術(shù),達(dá)到了國(guó)際領(lǐng)先水平,獲得了多項(xiàng)國(guó)家和省部級(jí)科技進(jìn)步獎(jiǎng)。

三道莊鉬礦共伴生的低品位鉬鎢資源占總儲(chǔ)量的比例大,原來(lái)由于技術(shù)水平所限,長(zhǎng)期沒(méi)有得到有序開(kāi)發(fā)和利用。為充分利用寶貴的礦產(chǎn)資源,洛鉬集團(tuán)與西安建筑科技大學(xué)合作,開(kāi)展了露天開(kāi)采境界與鉬鎢一體化工業(yè)指標(biāo)優(yōu)化研究,使原來(lái)沒(méi)有利用價(jià)值的低品位鉬礦和鎢礦得到盤(pán)活,開(kāi)辟了國(guó)內(nèi)伴生鉬鎢礦綜合高效利用的先河。這一重大研究成果,既充分利用了有限的礦產(chǎn)資源,又產(chǎn)生了顯著的經(jīng)濟(jì)效益,對(duì)欒川的鉬業(yè)企業(yè),甚至全國(guó)類(lèi)似的礦山企業(yè)起著引領(lǐng)和示范作用。根據(jù)這一研究成果和優(yōu)化設(shè)計(jì),洛鉬集團(tuán)先后投資1.36億元,實(shí)施了低品位鉬鎢礦資源盤(pán)活與綜合利用工程,完成了三道莊露天礦基建剝離任務(wù),取得了盤(pán)活資源的巨大成就,與原來(lái)相比,礦區(qū)可采礦石量增加了1.93億噸,鉬鎢總金屬量有望增加23.6萬(wàn)噸,服務(wù)年限可延長(zhǎng)20年。

三道莊礦區(qū)既是一座特大型鉬礦床,又是一處低品位的特大型白鎢礦床,并且鉬礦石氧化率比較高(年均達(dá)12%)。對(duì)低品位伴生的鎢礦進(jìn)行綜合回收是業(yè)界公認(rèn)的技術(shù)難題。洛鉬集團(tuán)鍥而不舍,迎難而上,歷經(jīng)20余年的坎坷與探索,于2001年5月與俄羅斯國(guó)家有色金屬研究院聯(lián)合,對(duì)低品位白鎢礦回收研究攻關(guān)取得了成功,研發(fā)出低能耗、高回收率的“常溫粗選加溫脫藥后精選低品位白鎢礦浮選工藝”,在低品位白鎢選礦方面填補(bǔ)了國(guó)內(nèi)空白,達(dá)到了國(guó)際先進(jìn)水平,創(chuàng)下了低品位伴生白鎢礦綜合回收利用的先例。根據(jù)這一研究成果,洛鉬集團(tuán)建起了與鉬選礦規(guī)模相配套的三個(gè)白鎢回收選礦廠,實(shí)現(xiàn)浮鉬尾礦中的鎢資源大規(guī)模綜合回收。經(jīng)后期工藝裝備和藥劑改進(jìn),在原礦品位較低的條件下,目前回收率已達(dá)到78%(國(guó)內(nèi)同類(lèi)礦山WO3品位在0.13% 至0.37%、回收率67%至73.24%),僅此一項(xiàng),洛鉬集團(tuán)在2015年就綜合回收鎢精礦15115噸(WO365%),實(shí)現(xiàn)產(chǎn)值9.07億元。低品位白鎢礦回收已成為該企業(yè)重要的經(jīng)濟(jì)和利潤(rùn)增長(zhǎng)點(diǎn)。同時(shí),該工藝還實(shí)現(xiàn)了氧化鉬礦和磷礦中的有效富集,氧化鉬礦高達(dá)42%左右,徹底解決了氧化鉬礦回收的國(guó)際難題。更為重要的是,經(jīng)后續(xù)綜合利用,三道莊鉬礦鉬金屬總回收率有望再提高5個(gè)百分點(diǎn)。目前,該技術(shù)已在欒川同行業(yè)推廣應(yīng)用。

按照尾礦綜合利用計(jì)劃,近年來(lái),洛鉬集團(tuán)又進(jìn)行了鉬精選尾礦銅綜合回收攻關(guān)及推廣應(yīng)用,累計(jì)投入資金2000萬(wàn)元,實(shí)現(xiàn)了主要選礦廠銅綜合回收產(chǎn)業(yè)化生產(chǎn),截至2015年底,已累計(jì)回收品級(jí)為20%的銅精礦1660噸,每年可為企業(yè)增加效益1200余萬(wàn)元。

洛鉬集團(tuán)首創(chuàng)的“鉬精礦自然式焙燒方法及裝置”和引進(jìn)改良的多膛爐焙燒技術(shù),淘汰了原反射爐技術(shù)工藝,分別新建了兩個(gè)20000噸/年的鉬冶煉系統(tǒng),實(shí)現(xiàn)了生產(chǎn)方式的轉(zhuǎn)變和冶煉產(chǎn)業(yè)的升級(jí),使兩個(gè)鉬冶煉廠的回收率由原來(lái)的95%分別提高到現(xiàn)在的98.5%和98%。其中,該公司的四道溝鉬冶煉廠回轉(zhuǎn)窯焙燒過(guò)程實(shí)現(xiàn)了無(wú)煤焙燒,洛陽(yáng)鉬冶煉廠多膛爐焙燒能耗降低了37%,兩廠合計(jì)年節(jié)約標(biāo)準(zhǔn)煤2331噸,氧化鉬平均能耗166千克標(biāo)準(zhǔn)煤/噸,比行業(yè)平均水平300千克降低44.67%,兩項(xiàng)技術(shù)均達(dá)到國(guó)際領(lǐng)先水平。

綜合回收的鉬精礦是一種以鎢為主、富磷含氧化鉬的復(fù)合精礦。洛鉬集團(tuán)與中南大學(xué)合作,經(jīng)過(guò)1000多個(gè)日日夜夜的技術(shù)攻關(guān),終于開(kāi)發(fā)出了蘇打高壓浸出、堿性萃取、結(jié)晶離子交換和雙氧水絡(luò)合萃取鉬鎢分離、低品位復(fù)雜的鎢礦資源高效清潔綜合利用技術(shù),突破了當(dāng)?shù)剡x鉬尾礦資源綜合利用的技術(shù)障礙,為延長(zhǎng)企業(yè)白鎢產(chǎn)業(yè)鏈,進(jìn)一步提高資源利用水平提供了技術(shù)支撐。目前,洛鉬集團(tuán)正在依托該項(xiàng)技術(shù)進(jìn)行項(xiàng)目建設(shè),項(xiàng)目建成后可實(shí)現(xiàn)低品位鉬鎢磷復(fù)合資源的全面回收,并產(chǎn)出高品質(zhì)的鉬鎢化工產(chǎn)品和可用于制作磷肥且含磷在35%的磷礦渣。此項(xiàng)目預(yù)計(jì)投資兩億元,整個(gè)生產(chǎn)工藝用水形成閉路循環(huán),最終達(dá)到無(wú)廢渣排放和實(shí)現(xiàn)鎢冶煉的清潔生產(chǎn)。

百尺竿頭,更進(jìn)一步。2014年,洛鉬集團(tuán)還分別與湖南有色金屬研究院和中南大學(xué)合作,進(jìn)行鎢浮選尾礦螢石綜合回收選礦技術(shù)攻關(guān),目前正在實(shí)驗(yàn)室實(shí)驗(yàn),并在2016年對(duì)螢石綜合回收研發(fā)加大投資力度,使研發(fā)項(xiàng)目取得實(shí)質(zhì)性進(jìn)展。2015年,洛鉬集團(tuán)與中國(guó)地質(zhì)科學(xué)院鄭州礦產(chǎn)綜合利用研究所合作,進(jìn)行鉬精礦焙燒尾氣錸的回收課題研究及應(yīng)用,目前項(xiàng)目累計(jì)投資約670萬(wàn)元,提煉出產(chǎn)品21 kg。項(xiàng)目建成后,將極大彌補(bǔ)公司錸資源回收利用的空白,每年可產(chǎn)出268 kg高錸酸銨,實(shí)現(xiàn)年產(chǎn)值536萬(wàn)元,利潤(rùn)200萬(wàn)元。

在高度綜合利用礦產(chǎn)資源的基礎(chǔ)上,洛鉬集團(tuán)還不斷開(kāi)發(fā)引進(jìn)“三廢”治理技術(shù),實(shí)現(xiàn)達(dá)標(biāo)排放、循環(huán)利用、清潔生產(chǎn)、變廢為寶。一是對(duì)四道溝冶煉廠和洛鉬冶煉廠鉬冶煉尾氣分別采用合作研發(fā)的“回轉(zhuǎn)管窯焙燒鉬精礦低硫煙氣非穩(wěn)定狀態(tài)制酸工藝”和引進(jìn)丹麥濕氣制酸工藝,實(shí)施綜合治理和回收利用,使兩個(gè)廠排放口尾氣二氧化硫含量遠(yuǎn)遠(yuǎn)低于新國(guó)家標(biāo)準(zhǔn),并且實(shí)現(xiàn)了二氧化硫回收產(chǎn)業(yè)化,年產(chǎn)工業(yè)硫酸35138噸,年減少二氧化硫排放量22947噸,使企業(yè)成為全國(guó)唯一一家鉬冶煉廢氣排放優(yōu)于國(guó)家標(biāo)準(zhǔn)的企業(yè)。二是冶煉廢渣全部實(shí)現(xiàn)金屬二次回收利用,綜合利用低品位礦石980余萬(wàn)噸。三是工業(yè)廢水實(shí)現(xiàn)了綜合利用,達(dá)到零排放。

礦產(chǎn)資源的高效綜合利用,使洛鉬集團(tuán)在取得可觀經(jīng)濟(jì)效益的同時(shí),也取得了良好的社會(huì)效益。集團(tuán)公司先后被國(guó)土資源部、財(cái)政部、中國(guó)有色金屬協(xié)會(huì)、中華環(huán)保聯(lián)合會(huì)評(píng)為“全國(guó)礦產(chǎn)資源合理開(kāi)發(fā)利用先進(jìn)礦山企業(yè)”“有色金屬礦產(chǎn)資源開(kāi)發(fā)利用先進(jìn)單位”“2009年中國(guó)節(jié)能減排領(lǐng)軍企業(yè)”。

(作者單位:欒川縣地礦局)