微納米材料對鍍層硬度耐磨性的影響

郜聆羽,王洪亮,黃英(齊齊哈爾北方機器有限責任公司,黑龍江 齊齊哈爾 161000)

?

微納米材料對鍍層硬度耐磨性的影響

郜聆羽,王洪亮,黃英

(齊齊哈爾北方機器有限責任公司,黑龍江 齊齊哈爾 161000)

摘要:通過制備Ni,Ni-SiC(微米)復合電鍍,Ni-SiC(納米)復合電鍍,Ni-CNTs復合電鍍,Ni-CNTs-SiC(微米)復合電鍍,Ni-CNTs-SiC(納米)復合電鍍六種鍍層,研究這六種鍍層的顯微硬度、耐磨性,并進行對比。分析了碳納米管、碳化硅顆粒的加入對鍍層的顯微硬度和耐磨性的影響。試驗結果表明,納米復合電鍍層表面平整光滑,其顯微硬度、耐磨性也較純鍍鎳鍍層有顯著的提高。

關鍵詞:復合鍍層;顯微硬度;摩擦磨損

微納米復合材料電鍍技術是利用電化學的原理,將微納米顆粒與欲沉積金屬的離子在陰極表面實現共沉積,并形成具有某些特殊功能的納米復合材料的工藝過程。本文通過制備Ni,Ni-SiC(微米),Ni-SiC(納米),Ni-CNTs,Ni-CNTs-SiC(微米),Ni-CNTs-SiC(納米)六種鍍層,分析碳納米管、碳化硅顆粒的加入對鍍層的顯微硬度和耐磨性的影響。

1 試驗材料和試驗方法

1.1試驗所用材料及設備

試樣基材采用Q 2 3 5鋼,尺寸為2 0 m m×2 0 mm×3 mm,采用CNTs的平均粒徑為10~20 nm,純度為99.9%,SiC顆粒的平均粒徑為5 μm和80 nm,純度為99.9%。

所需藥品:硫酸鎳(N i S O4.6 H2O);硼酸(H3BO3);氯化鈉(NaCl);丁炔二醇;糖精鈉;十二烷基硫酸鈉。

所需儀器:ND7-2行星式球磨機、EMS-8A磁力攪拌器、超聲波攪拌器、赫爾槽試驗儀、KQ100DB超聲波清洗器、DHG-9070A恒溫干燥箱、MHV2000數顯顯微硬度計、TM1200F涂層測厚儀、MX-2600FE掃描電鏡、HIT-Ⅱ摩擦磨損試驗機。

1.2鍍液配制

電鍍鍍液pH調整為5,配方如下:

(1)純Ni鍍層:硫酸鎳300 g/L;硼酸35 g/L;氯化鈉48 g/L;丁炔二醇0.9 g/L;糖精鈉0.3 g/L;

(2)Ni-SiC(微米/納米)鍍層: 硫酸鎳300 g/ L;硼酸35 g/L;氯化鈉48 g/L;丁炔二醇0.9 g/L;糖精鈉0.3 g/L;十二烷基硫酸鈉0.12 g/L;SiC(微米/納米)2.5 g/L。

(3)Ni-CNTs鍍層: 硫酸鎳300 g/L;硼酸35 g/ L;氯化鈉48 g/L;丁炔二醇0.9 g/L;糖精鈉0.3 g/ L;十二烷基硫酸鈉0.12 g/L;CNTs 2.5 g/L。

(4)Ni-CNTs-SiC(微米/納米)鍍層: 硫酸鎳300 g/L;硼酸35 g/L;氯化鈉48 g/L;丁炔二醇0.9 g/L;糖精鈉0.3 g/L;十二烷基硫酸鈉0.12 g/L;CNTs 2.5 g/L;SiC(微米/納米)2.5 g/L。

1.3電鍍過程

根據實際經驗,選用了以下工藝參數:溫度27℃,電流密度3.5 A/dm2,施鍍時間2.5 h,攪拌方式機械攪拌,攪拌速度120 r/min。

本試驗使用赫爾槽試驗儀來提供直流電源,并通過控制電流來達到控制電流密度的目的。使用的攪拌器為機械攪拌器。

1.4鍍層顯微硬度測試

對六種鍍層的硬度進行測試,使用儀器為MHV2000數顯顯微硬度計。測試參數:載荷0.98 N,加載時間10 s。為保證測試數值的準確,每種鍍層測試15組數據,取其平均值,并對其結果進行分析。

1.5摩擦磨損試驗

六種鍍層的摩擦磨損試驗,使用HIT-Ⅱ型摩擦磨損試驗機,摩擦種類:干滑動摩擦,磨損方式為球-圓盤,對磨材料:GCr15鋼球,試驗參數:載荷8 N,轉速100 r/min,測試時間20 min。記錄其摩擦過程中的摩擦系數,并觀察磨損形貌。

2 試驗數據及分析

2.1鍍層顯微硬度對比分析

根據15組試驗結果,計算得出平均值如下: 純Ni鍍層:475 HV;Ni-CNTs鍍層:570 HV;Ni-SiC(微米)鍍層:730HV;Ni-SiC(納米)鍍層: 774 HV;Ni-CNTs-SiC(微米)鍍層:975 HV;Ni-CNTs-SiC(納米)鍍層:1 065 HV。

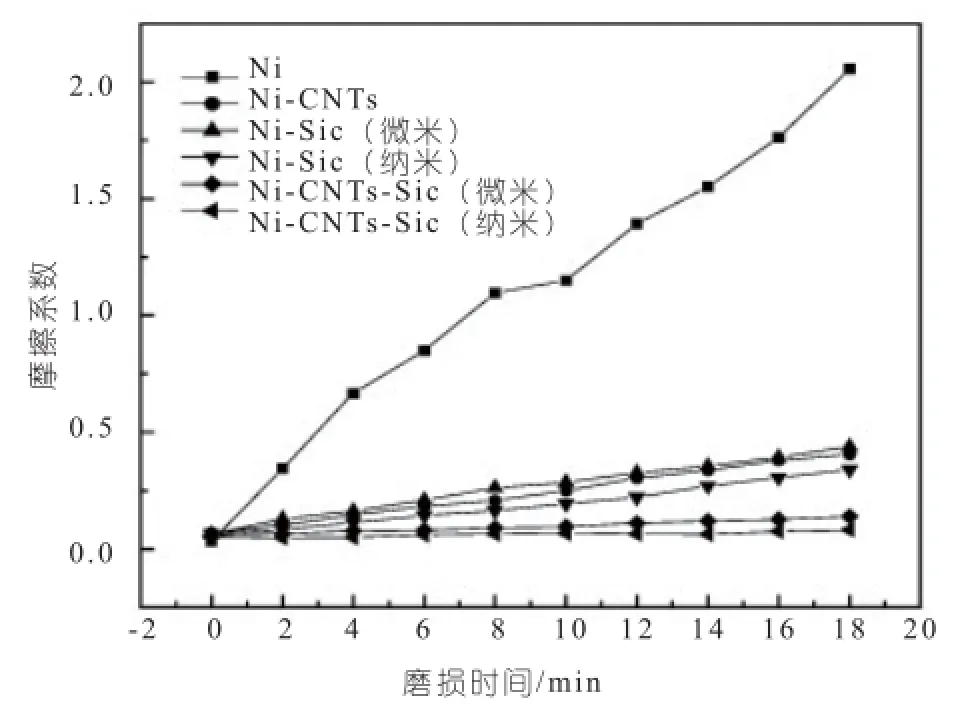

通過數據可知鍍層硬度呈上升狀態,明顯純鍍Ni鍍層 這是因為在復合電沉積過程中,微納米微粒的加入不僅能增大陰極極化,降低金屬成核反應的過電位,有利于新晶核的生成,而且能抑制晶粒的聚集和長大,起到細化基質金屬晶粒的作用,同時由于納米微粒的嵌入可以阻礙或延遲基質金屬的位錯滑移從而抑制塑性變形,使復合鍍層得以強化,以及微納米顆粒本身所具有的高強度、高硬度以及其均勻分布在基質金屬中所產生的彌散強化效應所致。 由試驗結果可知,碳納米管對鍍層硬度的影響沒有碳化硅顆粒大,這是由于碳納米管本身的硬度比碳化硅顆粒低。而在含有碳化硅顆粒的鍍層中添加碳納米管,會使其鍍層硬度明顯提高,這是因為碳納米管的加入更加細化了基質金屬晶粒,使碳化硅顆粒更均勻的分布在鍍層中,加之碳納米管本身的的作用,使其硬度提高。 2.2鍍層摩擦磨損性能分析 2.2.1摩擦系數分析 測試數據經處理后得到圖1。 圖1 六種鍍層的摩擦系數對比 從數據結果可知:六種摩擦系數的關系為:純鍍Ni鍍層>Ni-SiC(微米)復合鍍層>Ni-CNTs復合鍍層>Ni-SiC(納米)復合鍍層>Ni-CNTs-SiC(微米)復合鍍層>Ni-CNTs-SiC(納米)復合鍍層。 這個結果充分證明了CNTs和SiC顆粒的加入對鍍層的耐磨性有很大影響。納米顆粒的耐磨減摩是通過將滑動摩擦變為滑動與滾動復合摩擦,從而減小摩擦,或鑲嵌在摩擦副表面,使摩擦發生在納米顆粒之間或納米顆粒與摩擦副之間,使其摩擦系數變小,起到耐磨減摩作用。而只加入微米SiC的鍍層摩擦系數較其它復合鍍層的大,原因是微米顆粒在摩擦中更容易脫落,脫落的顆粒在鍍層表面,會增加摩擦的阻力,使其摩擦系數增大。 純鍍Ni鍍層的磨痕很深,而且較寬,加入CNTs后,磨痕明顯變淺,這是由于CNTs的自潤滑作用也被鍍層所擁有,所以降低了鍍層的摩擦系數,當然由于CNTs是硬質顆粒,也起到了支承載荷、增加硬度的作用,但是在這一點上CNTs的效果沒有SiC顆粒的明顯。同時加入CNTs和SiC顆粒,既發揮了CNTs的自減摩作用,也發揮了SiC的硬質顆粒作用,所以耐磨性明顯提高。 本文通過試驗得到以下結論: (1)加入固體復合粒子后形成的Ni-CNTs-SiC (微米/納米)復合鍍層,其顯微硬度比純鍍Ni鍍層、Ni-CNTs復合鍍層和Ni-SiC(微米/納米)復合鍍層均有所提高。 (2)六種鍍層與G C r 1 5鋼球對磨時,N i-CNTs-SiC(微米/納米)復合鍍層的耐磨性優于純鍍Ni鍍層的耐磨性,而Ni-CNTs復合鍍層和Ni-SiC(微米/納米)復合鍍層的耐磨性又比純鍍Ni鍍層的耐磨性好。 (3)Ni-CNTs-SiC(微米/納米)復合鍍層在磨損的過程中,復合粒子CNTs和SiC起到了支承載荷、抵抗塑性變形等作用,從而提高了鍍層的抗粘著磨損和磨料磨損的能力,增加其耐磨性。 參考文獻: [1] 宿輝,曹茂盛. 微米納米SiC表面涂覆改性的方法及研究現狀.電鍍與精飾,2005,27(6):13~18. [2] 華小社,王紅軍,杜寶中,繆葉飛. 納米碳化硅-鎳復合電鍍的研究. 西安理工大學學報,2006,22(3):331~334. [3] 孫勇,薛玉君,李濟順,等. 電沉積耐磨減摩納米復合鍍層的研究進展. 表面技術,2006,35(4):5~8. [4] 周細應,王偉,錢士強,等. 納米耐磨和減摩復合鍍層的研究. 現代表面技術研究與應用,2005,(7):9~14. (P-01) Effect of micro and nano materials for coating hardness and wear resistance 中圖分類號:TQ153 文章編號:1009-797X(2016)12-0074-03 文獻標識碼:A DOI:10.13520/j.cnki.rpte.2016.12.030 作者簡介:郜聆羽(1984-),女,本科學歷,畢業于黑龍江科技學院,中級職稱(工程師),從事金屬加工技術工作。 收稿日期:2016-05-06

3 結論