超低排放改造技術路線解析

孟建國+安德盛+孟慶慶+李建軍+陳瑋超

摘 要 2015年根據《煤電節能減排升級與改造行動計劃(2014—2020年)》和《河北省燃煤發電機組超低排放升級改造專項行動實施方案》(冀氣領辦[2015]37號)文件要求,現役30萬kW及以上燃煤發電機組改造后污染物排放濃度基本達到燃氣輪機組排放限值:即在基準氧含量6%條件下,煙塵、二氧化硫、氮氧化物排放濃度分別不高于10、35、50mg/m3。這一環保目標提出后,目前國內大多數燃煤發電機組都不能滿足排放限值,需要進行超低排放改造,但根據各電廠實際情況,改造技術路線趨于不同,以豐潤熱電公司為例,解析超低排放改造技術路線。

關鍵詞 超低排放改造;高效除塵除霧裝置;徑流式電除塵器(濕式);管式+屋脊式除霧器

中圖分類號 X5 文獻標識碼 A 文章編號 1674-6708(2016)161-0157-05

為全面落實國家環保工作要求,在大唐國際領導的大力支持和指導下,豐潤熱電公司超低排放改造經過前期嚴謹考察、論證。分別分析國內就高效除塵除霧裝置、徑流式電除塵器(濕式)、屋脊式除塵改造技術路線進行論證,根據實際情況,選用了脫硫、除塵系統改造采用SPC-3D脫硫除塵一體化技術,本次環保超低改造工程同時包括了脫硫除塵改造、鍋爐催化劑加裝預留層,鍋爐尿素熱解系統升級改造等工作。

1 超低排放主要技術介紹

1.1 徑流式電除塵器工作原理

將收塵陽極板垂直于氣流方向布置,粉塵受到的電場力與引風力的方向在同一水平線上,使粉塵顆粒在引風力與電場力的共同作用下,在新型陽極板上完成捕集。

徑流式濕式電除塵器安裝在脫硫塔與煙囪之間。從吸收塔出來的凈煙氣含飽和水蒸汽并且容易產生冷凝水,煙氣主要成份為霧滴、細微顆粒物、二氧化硫、三氧化硫等。在收塵過程中,通過進氣口和氣流分布系統將含塵煙氣輸送到徑流式濕式除塵器電場中,含塵煙氣因經過濕法脫硫塔后,濕度較大,在電場區中,粉塵和水蒸汽(霧滴)更容易凝結到一起。因而荷電粉塵在其電場力的作用下更容易捕獲落在新型陽極板上。當極板對粉塵完成一定量的捕集后,開始啟動高壓沖洗噴嘴對陽極板進行清潔沖洗,沖洗完的灰水排放至灰水處理池。

1.2 管式+屋脊式除霧器改造方案

1.2.1 工作原理

屋頂式除霧器+管式除霧器工作原理,煙氣含霧滴的氣體先經過管式除霧器,受到管式除霧器離心力、撞擊等原理。

1.2.2 技術特點

管式除霧器去除大霧滴,去除大霧滴大于 400~500效果顯著,阻止大部分攜帶粉塵與石膏漿液直接進入二級除霧器,粉塵與石膏漿液粘在管式除霧器上更易沖洗干凈。屋頂式除霧器不易出現二次帶水現象,煙氣流速極限達到7.5m/s。這種除霧器組合較適用于煙氣含粉塵濃度高與石膏漿液多的脫硫工況。

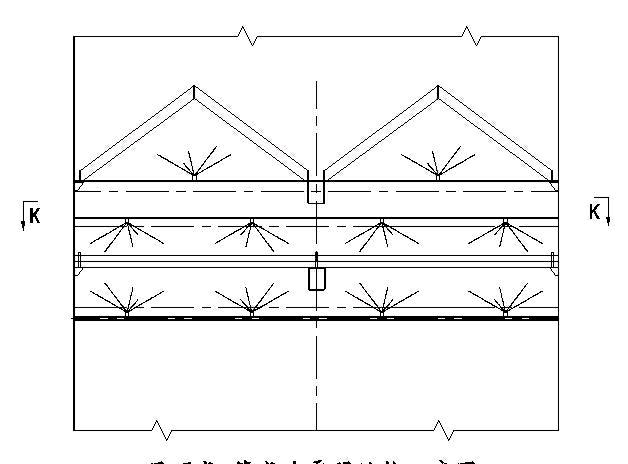

1.2.3 管式+屋脊式除霧器結構原理

屋頂式除霧器+管式除霧器布置于吸收塔頂部,內一層屋頂式除霧器與一層管式除霧器及3層沖洗裝置組成,第一層管式除霧器為去除粗顆粒霧滴,第二層屋頂式除霧器為去除細顆粒霧滴。沖洗系統包括:噴嘴、管道、管卡等。

除霧器沖洗水管:采用碳鋼防腐或不銹鋼制作、噴嘴采用316L。沖洗管布置形式為第一級除霧器上下側和二級除霧器下側。沖洗水噴淋重疊率達到200%,確保除霧器低阻運行。

1.3 高效除塵除霧裝置

高效除塵除霧裝置技術是一種新的除塵技術,具有除霧除塵的作用。高效除塵除霧裝置布置于脫硫塔內部,取代原有的除霧器。

高效除塵除霧裝置應用于濕法脫硫塔飽和凈煙氣攜帶的霧滴和塵的脫除凈化。高效除塵除霧裝置的使用環境是含有大量液滴的-50℃飽和凈煙氣,特點是霧滴量大,霧滴粒徑分布范圍廣,由漿液液滴、凝結液滴和塵顆粒組成;除塵主要是脫除漿液液滴和塵顆粒。

結構特點如下:

管束筒體:內筒壁面光潔,筒體垂直,斷面圓滑,無偏心。

增速器:確保以最小的阻力條件提升氣流的旋轉運動速度。

分離器:實現不同粒徑的霧滴在煙氣中的分離。

匯流環:控制液膜厚度,維持合適的氣流分布狀態。

導流環:控制氣流出口狀態,防止捕悉液滴被二次夾帶。

高效除塵除霧裝置是一種具有凝聚、捕悉、湮滅作用的裝置,它由管束筒體和多級增速器、分離器、匯流環及導流環組成。

根據不同的煙氣及除塵效果要求,可選擇不同的增速器、分離器、匯流環進行多級組合。首先,流經一級分離器將煙氣中的較大霧滴和顆粒物進行脫除,然后經過增速器增速后進入二級分離器,脫除粒徑更為細小的霧滴和顆粒物。同時利用匯流環控制各級內筒壁的液膜厚度,以確保高速條件下不產生更細小的二次霧滴。為保證除塵效果,裝置內設置了多級增速器、分離器、匯流環,強化了氣流運動,延長了氣體停留時間,提高了除塵器對粉塵顆粒的分離效果。最后的氣流排出口設置導流環,防止氣流的二次夾帶。

高效除塵除霧裝置的工作原理可簡單表述為通過粉煤灰顆粒、霧滴的凝聚、捕悉和湮滅的3種運動狀態,在煙氣高速旋流、劇烈混合、旋轉運動的過程中,將煙氣中攜帶的霧滴和粉塵顆粒脫除。

常規屋脊式除霧器由于捕捉原理的制約,無法捕悉粒徑小于15μm的細小液滴,而高效除塵除霧裝置能夠對細小粉塵和細小石膏漿液液滴的脫除,實現脫硫出口煙塵低濃度排放,從而消除“石膏雨”現象。

高效除塵除霧裝置改造后利用原除霧器沖洗水進行沖洗,每3h~4h沖洗一次,沖洗時間約10min。

2 超低排放改造技術實例介紹(以豐潤熱電為例)

2.1 改造背景

河北大唐國際豐潤熱電有限責任公司裝機容量為兩臺300MW亞臨界機組,編號為1號機(爐)、2號機(爐),鍋爐最大連續出力為1 025t/h。1號機組于2009年9月投產,2號機組于2009年10月投產。每臺爐設置一套選擇性催化還原法(SCR)脫硝裝置、兩臺靜電除塵器和一套FGD裝置。靜電除塵器出口的煙塵濃度約為30mg/Nm3,FGD出口粉塵濃度約為15mg/Nm3,氮氧化物排放濃約為40mg/Nm3~80mg/Nm3,二氧化硫排放濃度<50mg/ Nm3。

依照《燃煤電廠大氣污染物排放標準》(DB13/2209-2015)標準:在基準氧含量6%條件下,煙塵、二氧化硫、氮氧化物排放濃度分別不高于10、35、50mg/m3(為提高項目前瞻性,避免重復投資,我廠要求改造后煙塵濃度≤5mg/Nm3)。為滿足國家和地方環保法規要求,改善本地區的大氣環境質量,確保電力與環境的可持續協調發展,推進公司未來發展,建設綠色環保型電廠,豐潤熱電對1、2號機組環保設施進行超低排放改造。

豐潤熱電脫硫系統采用濕式石灰石—石膏法,脫硫效率不低于95%,FGD出口SO2排放濃度不超過200mg/ m3。豐潤熱電公司已經于2014年分別完成了1、2號機組脫硫系統增容改造項目,每個脫硫塔加裝一層噴淋層和一個湍流器,增加一臺循環泵,脫硫塔出口SO2排放濃度不超過35mg/m3。

豐潤熱電公司鍋爐爐膛及煤粉燃燒器為低氮燃燒器,在燃用設計煤種的情況下,NOx排放濃度能夠滿足機組性能保證值:400mg/Nm3(O2=6%,以NO2計)的要求,煙囪出口NOx排放實測值為337mg/Nm3。隨著環保要求的提高,豐潤熱電公司于2013年和2014年分別對1、2號爐進行脫硝系統改造,每臺爐增加了一套SCR脫硝裝置。煙氣脫硝采用選擇性催化還原法(SCR)尿素熱解脫硝工藝,每臺鍋爐配備2個SCR反應器,催化劑采用蜂窩狀,設置2層模塊,設置一層預留層,脫硝裝置的設計效率≥80%,氮氧化物排放濃度范圍為40mg/ m3~80mg/m3。

除塵系統每臺機組配套兩臺雙室五電場靜電除塵器,除塵器入口含塵量為36.7g/Nm3時(設計煤種)。為滿足環保要求于2013年對一、二電場進行了高頻電源改造,改造后電除塵出口煙塵約為30mg/Nm3~40mg/ Nm3,脫硫出口煙塵濃度≤20mg/Nm3。

2.2 超低排放改造方案確定

我們暫且稱徑流式電除塵器改造為方案一,管式+屋脊式改造為方案二,高效除塵除霧裝置改造為方案三。結合現場情況與改造后設備維護量等方面,從以下幾個方面做出對比:

1)從一次投資來看:方案二較大,方案一次之,方案三最小。

2)從年運行維護費用來看:方案一與方案二因設備較多維護量稍大,維護費用相當;方案三近乎免維護,相對維護費用很小。

3)從煙塵排放來看:三方案均能滿足煙塵排放濃度≤5 mg/Nm3,方案三入口含塵濃度要求范圍廣。

4)從改造設備安裝位置來看:方案一布置在脫硫塔出口煙道上,而我公司吸收塔出口在取消旁路擋板后,已經無改造空間,故不能使用此方案。方案二需對吸收塔內部結構與設備進行全面改造,改造空間可以實現,但脫硫煙道也必須改造,改造面積較大。方案三,只需改造脫硫塔內部結構和脫硫塔出口大小頭。

5)從改造周期來看:方案一、二改造時間較長,方案二造時間較短。

綜合以上分析,綜合考慮一次投資、能耗、維護費用以及改造技術的成熟、可靠、先進和改造周期的長短;改造措施經濟、合理、有效;改造后設備運行穩定、安全;整機使用壽命周期長,設備檢修維護方便;能長期穩定滿足國家及地方相關環保要求等各方面因素基礎上,推薦:增設高效除塵除霧裝置(方案三)為超低排放的改造方案。

2.3 超低排放改造內容

2.3.1 除塵除霧裝置改造

1)煙氣系統

根據高效除塵除霧裝置的安裝要求脫硫塔高度不夠,針對這個問題,采取以下方案:最上層噴淋層往上,脫硫塔整體拔高3.5m。改造凈煙氣煙道,改造凈煙氣煙道鋼支架。

吸收塔內設置高效除塵除霧裝置取代傳統的除霧器,布置于吸收塔頂部最后一層噴淋層的上部。在高效除塵除霧裝置的下面布置一層沖洗噴嘴。

2)除霧器沖洗水系統

吸收塔內拆除上兩層除霧器沖洗水,對下層沖洗水管道進行改造,作為新增高效除塵除霧裝置的沖洗水,吸收塔外對應的上兩層除霧器沖洗水管路拆除并封堵。其余利用原有的除霧器沖洗水系統管路。本次改造周期原計劃為28天,經過現場合理安排工期,僅歷時18天就具備試運條件。

2.3.2 脫硝系統改造

1)反應器及催化劑

經催化劑廠家現場檢測和計算后,在預留層裝滿催化劑后在SCR入口氮氧化物濃度為450mg/m3,出口氮氧化物排放濃度不大于45mg/m3,單臺爐SCR預留層裝滿催化劑體積約為202m3,兩臺爐共計新裝催化劑約為404m3,催化劑采用平板式,節距約7mm。原有脫硝系統催化劑層按2+1設計,反應器強度在設計時已考慮3層催化劑都安裝的重量,經核算本次改造對反應器結構沒有影響。

2)吹灰系統

根據本項目灰分較高的特性,采用聲波吹灰器和蒸汽吹灰器組合的方式吹灰,保持與原吹灰系統一致。

本次改造新增催化劑層需加裝聲波吹灰系統,每個反應器增加4個吹灰器,每臺爐增加8個聲波吹灰器,吹灰氣源接自原有聲波吹灰器氣源母管。壓縮空氣系統利舊。

本次改造新增催化劑層需加蒸汽吹灰系統,每個反應器增加3個吹灰器,每臺爐增加6個蒸汽吹灰器,吹灰汽源接自原有蒸汽吹灰母管。蒸汽吹灰形式采用:短程可伸縮耙式吹灰器。

本次改造新增的聲波吹灰和蒸汽吹灰均接自原有的吹灰母管,由于吹灰系統采用分層吹灰工作制,故原有蒸汽母管和壓縮空氣母管均能滿足要求,無需改動。

脫硝系統改造后增加的阻力約為150Pa。

3)氨氣供應系統

經計算當SCR入口氮氧化物濃度為450mg/m3,出口排放濃度為50mg/m3的情況下單臺爐尿素消耗量約為0.278t/h,原單臺爐SCR系統設計尿素耗量為0.25t/h,耗量增加較小,經核算原尿素供應系統輔助設備均能滿足改造后的出力要求。

按照在混合器內氨氣被稀釋成小于5%的混合氣體計算,單臺爐需要的稀釋風量為3 700Nm3/h。原有脫硝系統每臺爐配兩臺風量為3 800Nm3/h的稀釋風機(一運一備),可滿足脫硝系統改造后的稀釋風量要求,故稀釋風機利舊。

改造后氨的逃逸率不大于2.28mg/Nm3,SO2/SO3轉化率小于1%。

4)增加爐內尿素直噴熱解制氨系統

為保證SCR還原劑制備系統的穩定性,決定增加一套爐內尿素直噴熱解制氨系統與原有的尿素熱解系統互為備用。

SCR技術需要的反應溫度窗口為300℃~400℃。在反應溫度較高時,催化劑會產生燒結及(或)結晶現象;在反應溫度較低時,催化劑的活性會因為硫酸銨在催化劑表面凝結堵塞催化劑的微孔而降低。SCR脫硝效率一般可達80%(兩層催化劑)。

河北大唐國際豐潤熱電有限責任公司脫硝系統采用低氮燃燒器+SCR相結合的技術,經計算在反應器裝滿3層催化劑的情況下脫硝效率最高可達89%,故本次脫硝系統改造保持現有系統不變,增加預留層催化劑。

脫硝系統改造完畢后,脫硝效率達到89%,NOX排放濃度≤50mg/m3。

2.4 改造小結

豐潤熱電超低排放改造工程2號機組于2015年8月20日開工9月16日8:08分完成。較批準工期提前6天完成,1號機組10月1日開工,10月16日完成,較批準工期提前18天完成。根據實際情況,選用了脫硫、除塵系統改造采用SPC-3D脫硫除塵一體化技術,本次環保超低改造工程同時包括了脫硫除塵改造、鍋爐催化劑加裝預留層,鍋爐尿素熱解系統升級改造工作;是京津唐地區第一家在46天內完成環保超低改造的企業。在集團公司同類改造工程中從質量、進度、安全方面取得了較好的成績,克服改造工期短、改造難度大的難題,順利完成了1、2號機組的超低排放改造工作。

3 超低排放改造效果及經驗

3.1 超低排放改造效果

1)管束式超低排放改造效果。根據河北省環保廳監測結果(見表1)表明,1號機組超低排放改造后,總排口污染物監測結果為:近期煤種大于90%工況負荷下,煙塵最大排放濃度為5mg/m3,二氧化硫最大排放濃度為13mg/m3,氮氧化物最大排放濃度為38mg/m3。滿足《燃煤電廠大氣污染物排放標準》(DB13/2209-2015)標準要求。

本次超低排放改造采用脫硫除塵一體化技術+增加一層催化劑的綜合工藝,改造完成后二氧化硫<35mg/ m3、氮氧化物<50mg/m3、煙塵<10mg/m3,脫硫、脫硝、煙塵設施同步改造,都能夠滿足《燃煤電廠大氣污染物排放標準》(DB13/2209-2015)要求,按年工作6 100小時計算,#1機組二氧化硫年排放總量為65.7t/a、氮氧化物年排放總量為201t/a、煙塵年排放總量為29.8t/a。

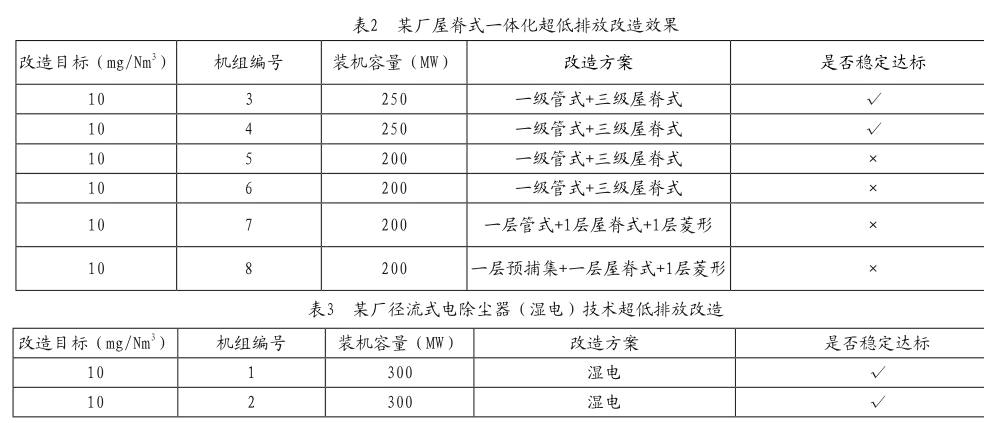

2)管式+屋脊式一體化超低排放改造效果。表2為系統內兄弟廠采用管式+屋脊式技術進行超低排放改造的效果統計表。

3)徑流式電除塵器(濕電)改造。表3為系統內兄弟廠采用徑流式電除塵器(濕電)技術超低排放改造效果統計表。

3.2 超低排放改造后單位發電成本增加情況

根據超低排放改造前后對脫硫、脫硝、除塵以及引風機設備的影響,依靠輔機電耗增加作為依據。

對比1號機組改造前后結果:150MW負荷時廠用電率增加0.65%;225MW廠用電率增加0.37%;300MW廠用電率增加0.21%。

對比2號機組改造前后結果:150MW廠用電率增加0.42%;225MW廠用電率增加0.12%;70%負荷率情況下廠用電率增加0.43%。

暫用1號機組225MW負荷與2號機組70%負荷下的改造前后廠用電率差值的平均值作為參考值:(0.37+0.43)/2=0.4,即增加廠用電率0.4%。按照每1%廠用電率影響供電煤耗3.5g/kW·h計算,共影響供電煤耗上升1.4g/kW·h。

經初步核算:增加煤耗、廠用電、修理費、折舊。增加成本約0.94分/kW·h(改造前已執行NOx、SO2執行最低排放標準排污費減量較少)。

3.3 超低排放改造中的經驗

1)超前謀劃、統籌兼顧、優化創新。從可研報告審核批準,合同協議的簽訂,施工圖、修編、審核,設計優化,環評備案,施工計劃甚至設備催貨等各方面,公司領導全面介入、期間多次積極督促、協調、各方在工程進展中出現的問題,倒排工期,按照節點要求穩步推進。在集團公司同類改造工程中從質量、進度、安全方面取得了較好的成績,克服了改造工期短、改造難度大的難題。

2)職責到位、務實有序、細化管理。以我為主,部門牽頭嚴把施工過程安全、質量關,對人員作業行為、大型施工機械、作業環境、施工質量重點管控。

3)運行人員提前熟悉設備特性、守住紅線。新的環保設備投入運行時間較短,需要運行部門重點關注設備運行狀況,摸索規律,對標管理。例如:尿素新增熱解系統投入后,脫硝的出口表計與脫硫表計反應數據不一致,需進一步優化調整;改造后應重點關注硫酸氫銨對空預器、電除塵及引風機設備的腐蝕情況,摸索規律,制定防范措施等。

3.4 超低排放改造后遺留的問題

超低排放改造完成后,石膏雨飄灑問題得到了改善。但是在進入冬季以后,由于環境溫度的降低,在靠近煙囪的位置依然會出現石膏雨飄灑的現象。因此,高效除塵除霧裝置并不能徹底解決石膏雨問題,與改造預期有一定差距。由于石膏雨的形成原因比較復雜,牽扯到環境溫度與塔內設備運轉等問題,因此需要進一步研究并提出改造方案,徹底解決這一問題。

4 結論

針對環保部下發的最新環保標準,結合改造前脫硫、除塵、脫硝的指標,制定改造計劃。再根據現場實際情況(如:設備改造空間、改造資金、檢修維護難易程度等)最終選擇加裝高效除塵除霧裝置這一方案。改造完成后,環保指標全部達標。但石膏雨的季節性出現這一遺留問題為一點遺憾,需要進一步研究與改造。

參考文獻

[1]河北省環保廳.燃煤電廠大氣污染物排放標準[S],2015,7.

[2]盧嘯風.石灰石濕法煙氣脫硫系統設備運行與事故處理[M].北京:中國電力出版社,2009,5.

[3]中國環境保護產業協會電除塵委員會.燃煤電廠煙氣超低排放技術[M].北京:中國電力出版社,2015,10.

[4]夏懷祥,段傳和.選擇性催化還原法(SCR)煙氣脫硝[M].中國電力出版社,2012,9.