響應面試驗優化紫膠樹脂鈉鹽為壁材制備VE微膠囊工藝

潘正東,李 凱,徐 涓,周梅村,張 弘,*,鄭 華(.中國林業科學研究院資源昆蟲研究所,云南 昆明 6504;.昆明理工大學化學工程學院,云南 昆明 6504)

?

響應面試驗優化紫膠樹脂鈉鹽為壁材制備VE微膠囊工藝

潘正東1,李 凱1,徐 涓1,周梅村2,張 弘1,*,鄭 華1

(1.中國林業科學研究院資源昆蟲研究所,云南 昆明650224;2.昆明理工大學化學工程學院,云南 昆明650224)

摘 要:為探索紫膠樹脂鈉鹽在微膠囊壁材上的應用,將VE作為芯材,采用噴霧干燥法制備VE微膠囊。以包裹率為目標,通過單因素試驗和響應面優化試驗設計,對制備工藝進行了優化和分析,得到最佳工藝條件為:乳化劑親水疏水平衡值11、乳化劑用量0.833 g、芯壁比1∶2.2。在此工藝條件下,制得的VE微膠囊為表面光滑的球型顆粒,其包裹率為78.06%,載藥量為31.8%。結果表明,以紫膠樹脂鈉鹽為壁材的VE微膠囊具有良好的熱穩定性和復溶性,內容物可在中性pH值或腸內環境下釋出,是一種較好的新型食品微膠囊壁材。

關鍵詞:紫膠樹脂鈉鹽;VE;微膠囊壁材;噴霧干燥

引文格式:

潘正東, 李凱, 徐涓, 等. 響應面試驗優化紫膠樹脂鈉鹽為壁材制備VE微膠囊工藝[J]. 食品科學, 2016, 37(12): 19-26.

PAN Zhengdong, LI Kai, XU Juan, et al. Response surface methodology for optimization of microencapsulation of vitamin E with sodium shellac as wall material[J]. Food Science, 2016, 37(12): 19-26. (in Chinese with English abstract) DOI:10.7506/ spkx1002-6630-201612004. htt p://www.spkx.net.cn

紫膠樹脂是寄生在植物上的紫膠蟲所分 泌的一種天然樹脂,具有熱塑性、熱固性、抗潮、耐油、耐酸和優良的成膜性能[1-5],廣泛應用在軍工、電子、醫藥等行業[6-9],并經美國食品藥品監督管理局認證作為食品添加劑[10]。紫膠樹脂是由長鏈羥基脂肪酸和環狀倍半萜烯酸組成的聚酯類化合物[11],不溶于水,僅溶解乙醇等少量的有機溶劑,其應用范圍受到極大的限制[12-15]。紫膠樹脂水溶解性取決于其羧基電離程度,通過碳酸鈉與紫膠樹脂反應可生成紫膠樹脂鈉鹽,增加了紫膠樹脂羧基的電離程度[16]。紫膠樹脂鈉鹽作為新的紫膠樹脂基質材料,既保持了紫膠樹脂熱塑性、成膜性,還兼具有一定的表面活性。

微膠囊技術是利用天然或化學合成的成膜材料將活潑性、敏感性或揮發性的固體或液體物質包裹,得到包裹復合材料,其平均粒徑分布在納米與毫米之間。制備微膠囊的方法有化學法(界面配位法、界面聚合法、原位聚合法以及銳孔-凝固浴法)、物理法(噴霧干燥法、空氣懸浮法、超臨界流體法、靜電結合法、擠壓法、包合法、多孔離心法、真空蒸發沉積法、噴霧冷卻法、噴霧冷凝法、旋轉分離法)以及物理化學法(相分離法、干燥浴法、熔化分散冷凝法、粉末床法)[17-19]等。

疏水性藥物VE是一種強有效的自由基清除劑,能保護機體細胞膜生命大分子免遭自由基的攻擊,在延緩衰老、防治心血管疾病方面具有良好的效果,但是其暴露在氧、紫外線、堿、鐵鹽和鉛鹽條件下會遭受一定程度的破壞[20]。本研究將以紫膠樹脂鈉鹽為壁材、VE為芯材,噴霧干燥方法制備微膠囊,考察紫膠樹脂作為微膠囊壁材的可能性。

1 材料與方法

1.1材料與試劑

紫膠樹脂中國林業科學研究院資源昆蟲研究所特色森林資源工程技術研究中心;碳酸鈉、乙醇(均為分析純)重慶川東化工有限公司;去離子水實驗室自制;Span-80(分析純)天津市風船化學試劑科技有限公司;Tween-80(分析純)天津市致遠化學試劑有限公司;VE(分析純)國藥集團化學試劑有限公司。

1.2儀器與設備

DSX-90數顯攪拌機杭州儀表電機有限公司;Tensor-27傅里葉紅外光譜儀德國布魯克公司;JC2000A靜滴接觸角測量儀上海中晨公司;SD1000噴霧干燥儀日本東京理化儀器公司;1200高效液相色譜(high performance liquid chromatography,HPLC)儀美國安捷倫科技有限公司;RCZ-8藥物溶出儀天津天光光學儀器有限公司;BZY-1型表面張力儀上海平軒科學儀器有限公司;T-25高速剪切乳化機德國IKA公司;FD-1-50冷凍干燥機北京博醫康實驗儀器有限公司;BILON92-IID超聲波發生器上海比朗儀器有限公司。

1.3方法

1.3.1紫膠樹脂鈉鹽的制備及其表面張力曲線測定

配制濃度為0.1 mol/L碳酸鈉溶液,在60 ℃條件下,分別取1 L上述濃度的碳酸鈉溶液進行紫膠樹脂的溶解,直至溶液飽和,得到紫膠樹脂鈉鹽飽和溶液,進行冷凍干燥后得到固體紫膠樹脂鈉鹽待用[16]。

配制一系列不同濃度的紫膠樹脂鈉鹽樣品溶液。在 25 ℃條件下,通過吊片法,在 BZY-1型表面張力儀上測定不同濃度樣品溶液的表面張力,重復3 次,取其平均值,得到表面張力與紫膠樹脂鈉鹽濃度之間的關系曲線,其中紫膠樹脂鈉鹽相對分子質量約為500(紫膠樹脂是聚合物,其相對分子質量沒有確切的值)。

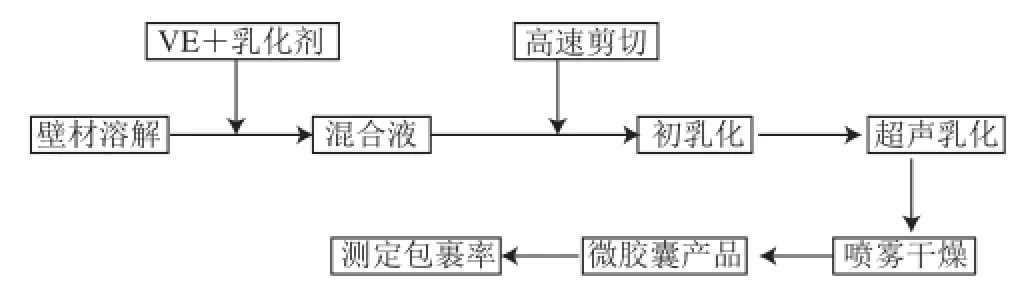

1.3.2紫膠樹脂鈉鹽為壁材制備VE微膠囊工藝

圖1 紫膠樹脂鈉鹽VE微膠囊制備工藝流程圖Fig. 1 Process flow chart for the preparation of vitamin E microcapsules with lac resin sodium

如圖1所示,稱取一定量的紫膠樹脂鈉鹽,用一定量的蒸餾水將紫膠樹脂鈉鹽溶解在燒杯中,然后按照要求分別稱取乳化劑及VE于燒杯中,并與已溶解好的紫膠樹脂鈉鹽溶液混合,得到混合液,用高速剪切乳化機進行乳化7 min后,用超聲乳化儀繼續乳化,超聲乳化結束后,即得微膠囊初乳化液。將制備好的乳狀液按照設定的進料流量、進口溫度與出口溫度進行噴霧干燥,收集產品測定包裹率、載藥量。

1.3.3VE含量測定

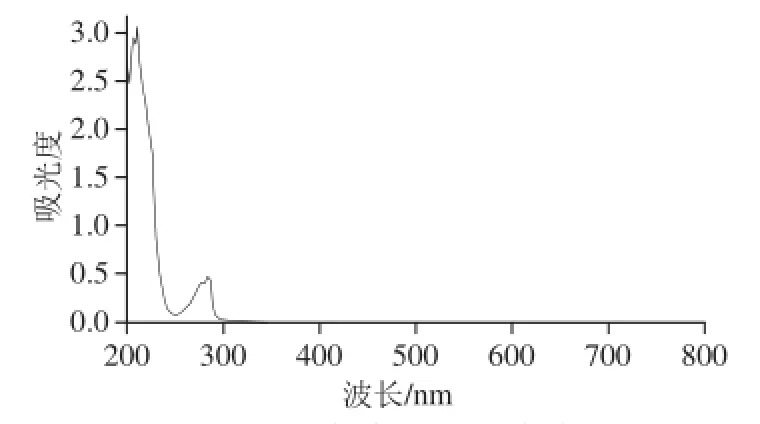

HPLC法:色譜柱:C18;流動相:100%甲醇;流量:0.5 mL/min;柱溫:30℃;檢測波長:284 nm。用VE的標準貯備液配制質量濃度為0.05、0.08、0.1、0.4、0.6、0.8、1.0 g/L的標準溶液,在上述色譜條件下進樣5 μL,以質量濃度為橫坐標,峰面積為縱坐標做標準曲線。紫外特征吸收見圖2。標準曲線方程為:Y=1 892.3X-5.596 1 ,擬合度R2=99.99%。

圖2 VE的紫外特征吸收峰Fig. 2 UV characteristic absorption peak of vitamin E

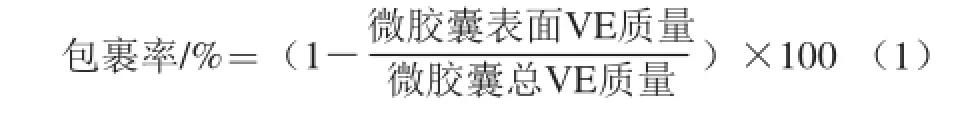

1.3.4包埋效果的測定[18]

微膠囊表面VE質量測定:取定量微膠囊化產品于燒杯中,添加適量石油醚(沸程30~60 ℃)于燒杯中,進行10 min攪拌,洗下表面油,過濾,收集濾液,在旋轉蒸發儀上揮盡石油醚,乙醇定容100 mL,HPLC檢測。

微膠囊總VE質量測定:取定量微膠囊化產品于燒杯中,添加適量無水乙醇在37℃的恒溫水浴鍋中加熱溶解,乙醇定容,HPLC檢測。

包裹率和載藥量計算如式(1)、(2)所示:

1.3.5單因素試驗

親水疏水平衡(hydrophile-lipophile balance,HLB)值用來衡量乳化劑親水和親油性的大小。鑒于實驗所用的是Span-80和Tween-80為復配乳化劑,其HLB值選擇范圍為7~14。配方固定條件:VE用量3 g、乳化劑用量1 g、壁材(紫膠樹脂鈉鹽)用量6 g、芯壁比1∶2(g/g);超聲固定條件:超聲功率1 000 W、超聲時間40 min、超聲工作時間1 s(間隔時間2 s);噴霧干燥固定條件:干燥空氣(介質)進口溫度120 ℃、進料流量0.54 L/h。其他單因素試驗在已有單因素試驗結果的基礎上,保持其他固定條件不變,對制得的VE微膠囊產品進行包裹率、載藥量測定。

1.3.6響應面試驗設計優化

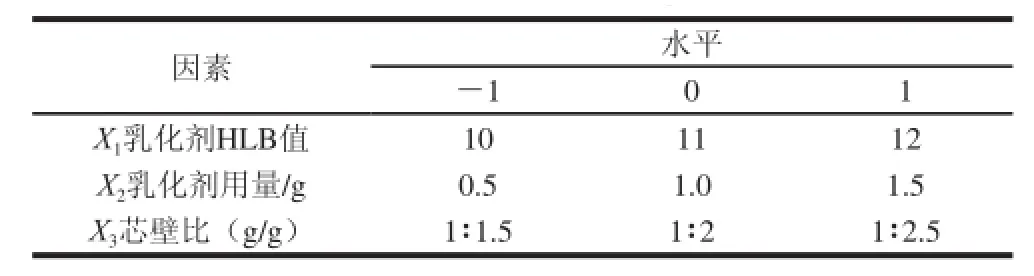

在單因素試驗結果的基礎上進行Box-Behnken試驗設計,以包裹率為響應值,通過響應面分析對微膠囊條件進行優化。選擇對包裹率影響較大的3 個因素乳化劑HLB值、乳化劑用量、芯壁比,借助Minitab 15軟件設計程序,對試驗進行三因素三水平的設計(表1)。配方固定條件:VE用量3 g、超聲功率1 500 W、超聲工作時間1 s(間隔時間2 s)、超聲時間50 min;噴霧干燥固定條件:干燥空氣(介質)進口溫度140 ℃、進料流量0.54 L/h。

表1 響應面試驗因素與水平Table 1 levels for the factors used in response surface analysis

1.3.7VE微膠囊的理化性質檢驗

1.3.7.1VE微膠囊的差示掃描量熱(differential scanning calorimetry,DSC)分析

VE微膠囊的DSC分析在配置有液氮冷卻裝置的DSC分析儀上進行。將VE微膠囊樣品放入鋁盒中,以空鋁盒作為參比。對兩種樣品進行DSC分析,分析條件:初始溫度設為0 ℃,以10 ℃/min的升溫速率加熱至260 ℃,恒溫10 min,以保證試樣吸熱充分和基線平穩。加熱過程均在吹掃氣和保護氣(均為高純N2,其中吹掃氣流速20 mL/min,保護氣流速50 mL/min)的氣氛下進行,降溫介質為液氮。

1.3.7.2VE微膠囊的掃描電鏡表征

由于紫膠樹脂鈉鹽和VE的電阻系數和介電強度高,樣品的掃描電鏡成像表征首先要進行噴金處理,再在掃描電鏡下進行觀察、檢測及成像。

1.3.7.3VE微膠囊的紅外光譜分析

對紫膠樹脂鈉鹽和VE、VE微膠囊產品分別進行紅外光譜檢測,其中VE采用液膜法進行檢測,其他均采用KBr壓片法進行檢測。

1.3.7.4VE微膠囊在不同液體環境中的溶解性質

配制pH 1.0的0.1 mol/L HCl溶液(模擬胃液環境)、pH 6.8磷酸二氫鉀-氫氧化鈉溶液(模擬腸液環境)、去離子水(pH 7.2)3種不同pH值的溶液1 000 mL,分別稱取1 g VE微膠囊(最佳條件下制備,載藥量已知)放入藥物溶出儀,參照2005年《國家藥典》[21]的溶出度檢出方法,使用槳法,設定轉速為100 r/min,溫度為37 ℃,每5 min抽取1 mL溶劑(同時補足新溶劑),測定實時VE質量濃度,從而計算出溶液環境中VE的含量,繪制溶解曲線。

2 結果與分析

2.1紫膠樹脂鈉鹽的表面張力

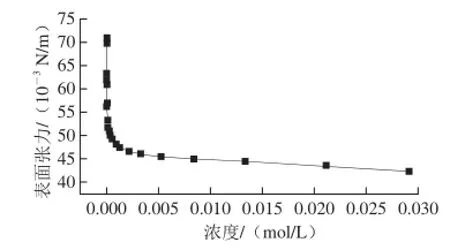

圖3 紫膠樹脂鈉鹽表面張力與濃度之間的關系曲線Fig. 3 Surface tension vs. concentration curve for sodium shellac

如圖3所示,紫膠樹脂鈉鹽在一定濃度條件下會發生表面張力顯著降低的情況,因紫膠樹脂系非均質材料,無普通表面活性劑所具有的明顯拐點,但是其降低表面張力的能力還是比較顯著。

2.2單因素試驗結果

2.2.1乳化劑HLB值的選擇

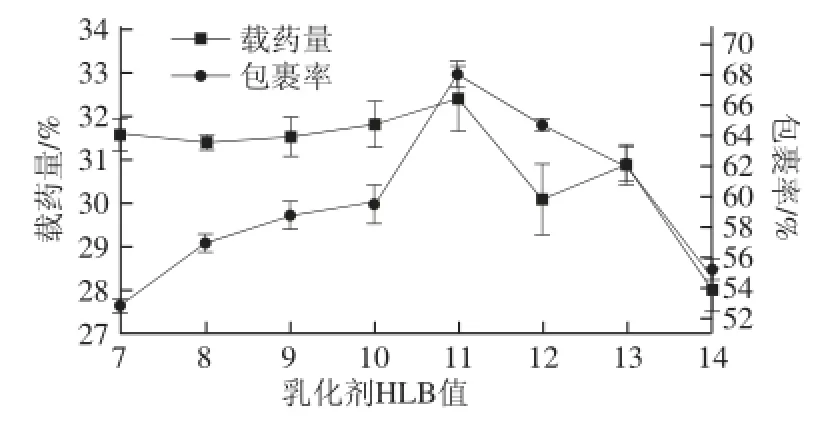

圖4 乳化劑HLB值與微膠囊包裹率及載藥量的關系Fig. 4 Effect of HLB value of emulsifier on microencapsulation efficiency and drug-loading efficiency

由圖4可以看出,隨著乳化劑HLB值的增加,包裹率先增加后降低,而載藥量在HLB值變化范圍內也存在一個最大值,包裹率的變化幅度較大說明乳化劑HLB值是影響包裹率的主要因素。因為乳化劑對噴霧干燥前的初乳液的乳化程度有很重要的影響,乳化程度好,VE被乳化劑和紫膠樹脂鈉鹽包裹后成為細小的微球,微球之間被紫膠樹脂鈉鹽溶液間隔且均勻地分散于乳液中,形成水包油體系;在噴霧干燥過程中以這種微球狀態從噴霧口噴出,同時以紫膠樹脂鈉鹽水溶液附著在微球外,在受熱后紫膠樹脂鈉鹽溶液固化后成膜包裹含VE的微球,從而達到包裹的目的,試驗結果顯示,復配乳化劑的HLB值為11時,包裹率和載藥量均達到最大值,可以作為下一步單因素試驗的固定條件。復配乳化劑的HLB值在10~12范圍內VE的包裹率較高,作為下一步響應面法的優化范圍。

2.2.2乳化劑用量的選擇

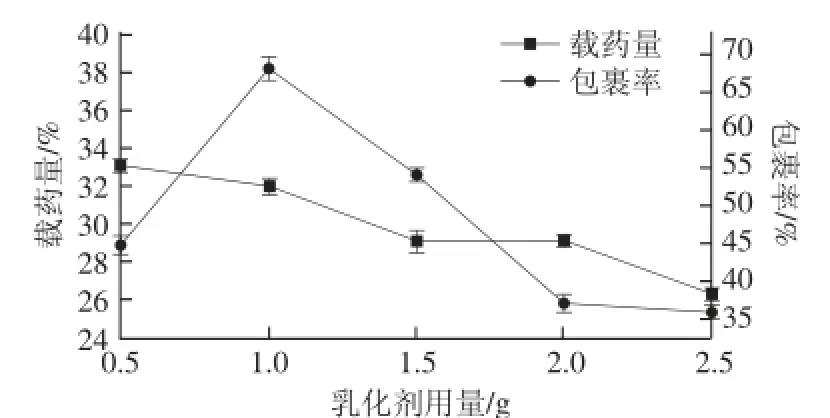

圖5 乳化劑用量與微膠囊包裹率及載藥量的關系Fig. 5 Effect of emulsifier dosage on microencapsulation efficiency and drug-loadin efficiency

由圖5可以看出,載藥量隨著乳化劑用量的增加逐漸降低,這是因為隨著乳化劑用量的增加,溶液中總的固含量增加,在芯材質量不變的情況下,其比例漸漸降低,造成了VE微膠囊載藥量的下降。乳化劑用量在0.5~2.0 g范圍時,包裹率急劇先增加后降低;在乳化劑用量較低時不足以使乳化液乳化完全,但是隨著乳化劑用量的增加,乳化劑能夠自己乳化成球,從而擠占部分壁材,使部分VE微膠囊的包裹性不好,裸露于外,造成了包裹率的降低。試驗結果顯示,復配乳化劑的用量為1 g時,包裹率達到最大值,可以作為下一步單因素試驗的固定條件。乳化劑用量在0.5~1.5 g的范圍內包裹率較高,作為下一步響應面法的優化范圍。

2.2.3芯壁比的選擇

由圖6可以看出,隨著壁材用量的增加,載藥量急劇降低,降低原因類似于2.2.2節單因素試驗,隨著芯壁比的減少,溶液中的固含量增加而芯材的質量不變,在整個溶液經過噴霧干燥固化后,使噴出的VE微膠囊載藥量逐漸降低;而前期隨著芯壁比的減少,VE微膠囊的包裹率逐漸增加,隨著壁材量的增加,易形成大塊凝膠而不利于VE微膠囊的形成,使部分VE裸露,致其包裹率降低。包裹率在芯壁比為1∶2時達到最大值,可以作為下一步單因素試驗的固定條件。芯壁比在1∶1.5~1∶2.5的范圍內包裹率較高,可作為下一步響應面法綜合優化范圍。

圖6 芯壁比與包裹率及載藥量的關系Fig. 6 Effect of rate of core material to wall material on microencapsulation efficiency and drug-loading efficiency

2.2.4超聲功率的選擇

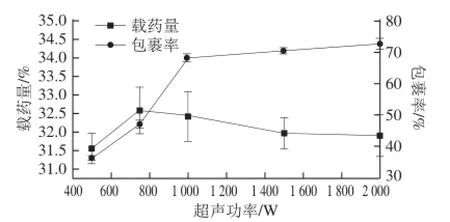

圖7 超聲功率與包裹率及載藥量的關系Fig. 7 Effect of ultrasonic power on microencapsueation efficiency and drug-loading efficiency

由圖7可以看出,超聲功率在500~1 000 W時,載藥量有先增加后降低的趨勢,但是其僅僅在1%的范圍內變化,可見在各個組分固含量的質量比確定后,載藥量并沒有太大的變化。而包裹率隨著超聲功率的增加呈線性增加,是因超聲功率越大,乳液的乳化效果越好,從而表現出包裹率逐漸增長的趨勢。因超聲功率超過1 500 W后包裹率隨著功率的增長變化不大,所以選取超聲功率1 500 W作為單因素試驗條件。

2.2.5超聲時間的選擇

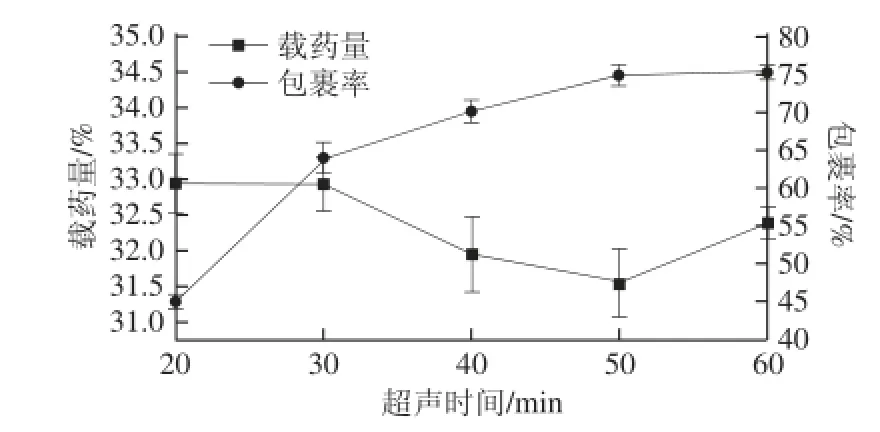

圖8 超聲時間與包裹率及載藥量的關系Fig. 8 Effect of ultrasonic irradiation time on microencapsulation efficiency and drug-loading efficiency

由圖8可以看出,在一定超聲時間范圍內,包裹率并無太大的變化,隨著超聲時間的延長,包裹率逐漸增大,但到50 min后,包裹率增加幅度不明顯。其對包裹率的作用機理,類似于2.2.4節,故將超聲時間50 min作為下一單因素試驗的固定條件。

2.2.6干燥空氣(介質)進口溫度的選擇

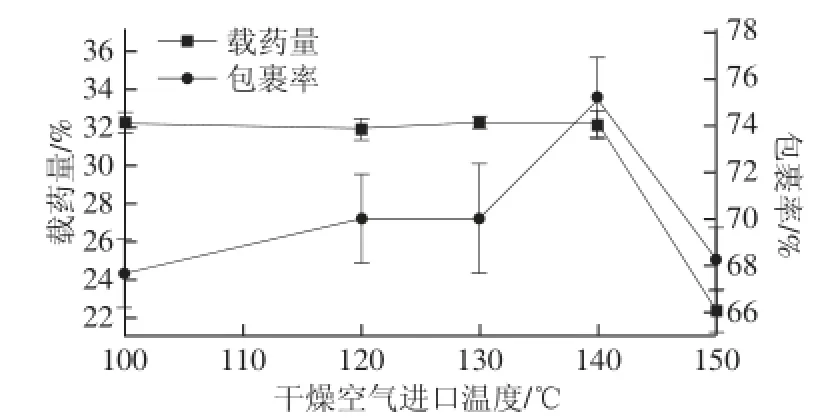

圖9 干燥空氣(介質)進口溫度與包裹率及載藥量的關系Fig. 9 Effect of inlet temperature on microencapsulation efficiency and drug-loading efficiency

由圖9可以看出,隨著干燥空氣(介質)進口溫度的升高,微膠囊的包裹率也一直在提高,這是因為在高溫條件下微膠囊壁能夠迅速固化,避免其中的芯材流出,但是當干燥空氣(介質)進口溫度過高時,水分蒸發速度快,囊壁表面易產生氣孔,同時還會導致壁材成膜性降低,產生糊化,從而使包裹率和載藥量均下降。由圖9可以看出,干燥空氣(介質)進口溫度在140 ℃為宜。

2.2.7干燥空氣(介質)出口溫度的選擇

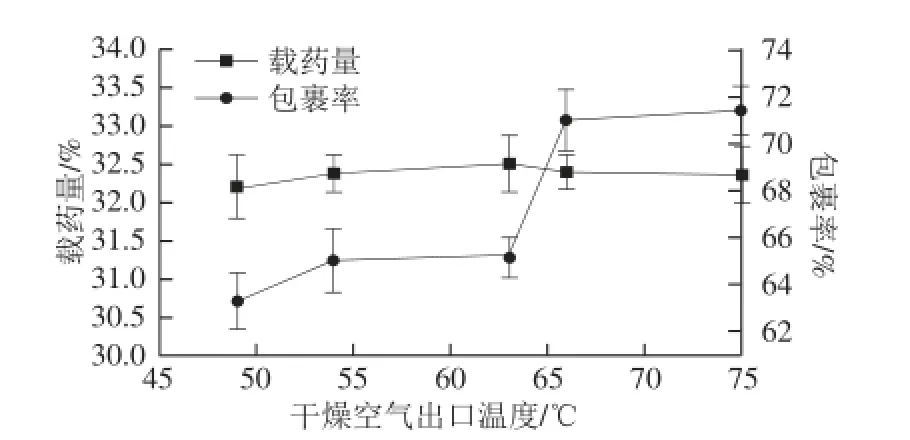

圖10 干燥空氣(介質)出口溫度與包裹率及載藥量的關系Fig. 10 Effect of outlet temperature on microencapsulation efficiency and drug-loading efficiency

干燥空氣(介質)出口溫度對于微膠囊的囊壁結構和水分含量有較大影響。干燥空氣(介質)出口溫度高,有利于產品形成完整致密的壁結構,也可使產品水分含量低,有利于改善噴霧干燥的效果。但過高也會導致產品過度受熱而開裂,包裹率下降。由圖10可以看出,干燥空氣(介質)出口溫度以66 ℃比較適宜。

2.3響應面法優化VE微膠囊制備工藝

2.3.1響應面試驗設計與結果

在制備紫膠樹脂鈉鹽VE微膠囊的單因素試驗基礎上進行Box-Behnken試驗設計。以VE微膠囊包裹率作為響應值,選擇對其影響較大的3 個因素乳化劑HLB值、乳化劑用量、芯壁比(VE-紫膠樹脂鈉鹽質量比)為變量,并選取這3 個因素中較好水平為考察值,借助Minitab 15軟件設計程序對試驗進行設計。試驗設計與結果詳見表2。

表2 Box-Behnken試驗設計方案以及微膠囊包裹率測定結果Table 2 Box-Behnken design with experimental results of microencapsulation efficiency

2.3.2模型方程的建立與顯著性試驗

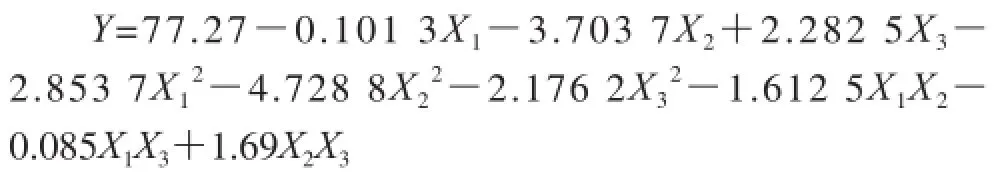

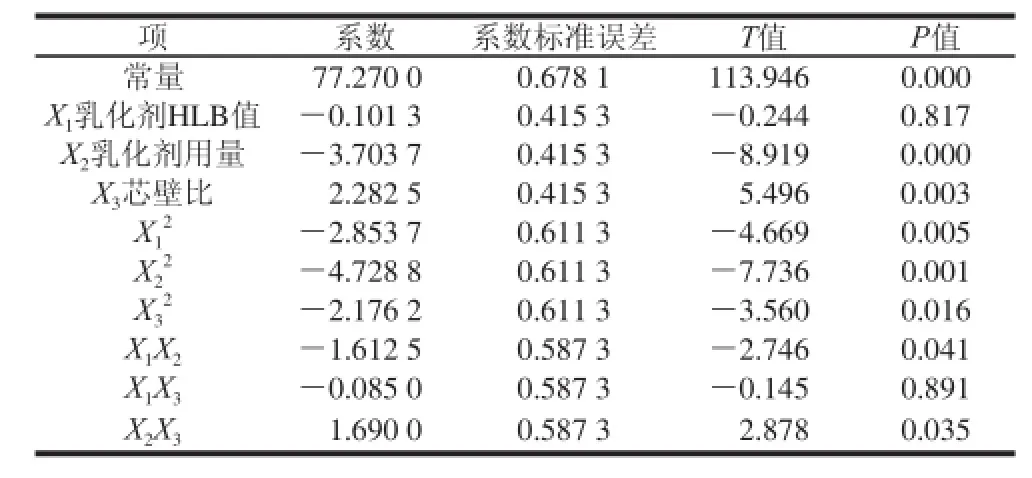

根據表2進行試驗后,對數據進行二次回歸擬合,利用Minitab 15軟件建立的數學模型為:

表3 回歸方程系數的顯著性檢驗Table 3 Significance test of regression coefficients in regression model

表3表明,根據P值判斷,乳化劑用量以及芯壁比依次為影響VE微膠囊包裹率2 個重要的因素,優化試驗中乳化劑HLB值重要性并沒有明顯的體現。

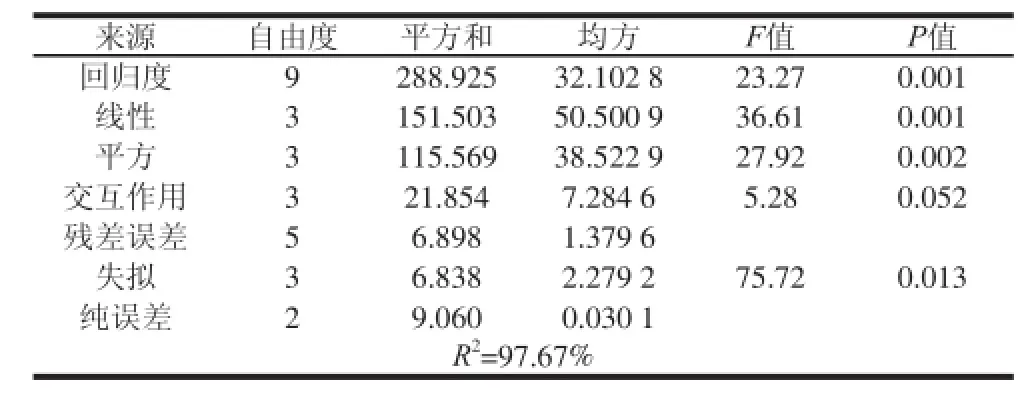

表4 回歸模型方差分析Table 4 Analysis of variance of regression equation

表4方差分析表明,方差線性影響顯著,其次是平方項,而交互項影響相對不顯著。這是因為乳化劑用量對包裹率影響權重太大,類似于單因素影響,如表4所示,數學模型擬合度為97.67%,擬合情況較好。證明應用響應面法表達VE微膠囊包裹率的模型較為可靠。

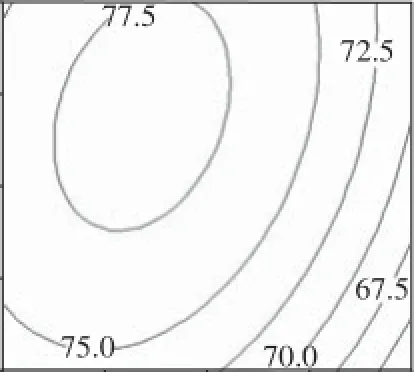

2.3.3響應面優化以及驗證實驗結果

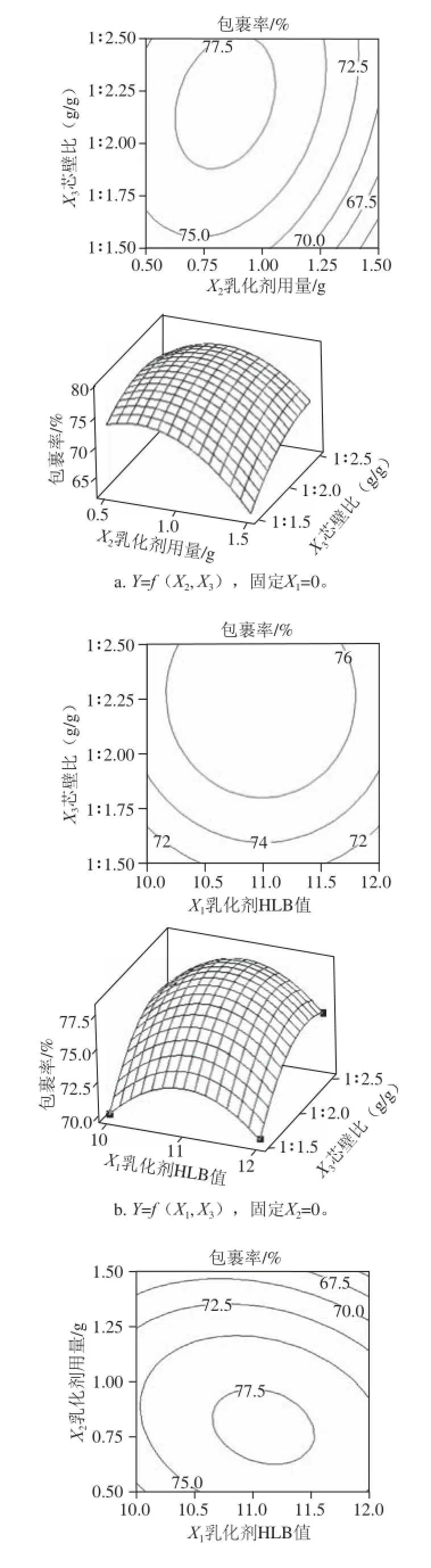

圖11 各因素交互作用對包裹率影響的等高線和響應面圖Fig. 11 Response surface and contour plots showing the interactive effects of three factors on microencapsulation efficiency

由圖11可以看出,VE微膠囊包裹率較高點均在所選因素范圍的中間部分,試驗結果較為理想。利用相應Minitab 15軟件的響應優化器,以包裹率最大為目標得到優化條件為:乳化劑HLB值11、乳化劑用量0.833 g、芯壁比1∶2.2。進行3 次驗證實驗,所得微膠囊包裹率分別為77.89%、78.21%、78.08%,其平均值為78.06%,以此優化工藝得到載藥量為31.80%。根據數學模型計算的理論預測值為78.33%,與驗證實驗的平均值78.06%相差不大,說明回歸方程能較真實地反映各因素對包裹率的影響。

2.4VE微膠囊的理化性質檢驗

2.4.1VE微膠囊的DSC曲線分析

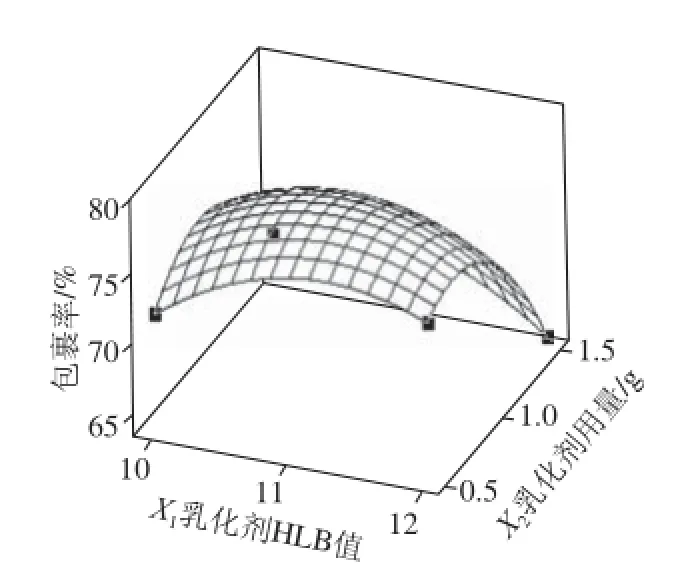

圖12 VE微膠囊(a)與紫膠樹脂鈉鹽(b)的DSC分析圖Fig. 12 DSC curves of VE microcapsule and sodium shellac

在微膠囊眾多熱性質中,玻璃化轉變溫度是判斷微膠囊優異性質的重要的指標,這是因為當貯藏溫度高于玻璃化轉變溫度時,微膠囊的壁材在微觀上因分子鏈開始活動,致使芯材向外擴散和外界物質進入微膠囊的速率增加,從而使產品質量下降[22]。當VE被紫膠樹脂鈉鹽包埋后,VE微膠囊產品的熱力學性質可能會發生一定的變化,為了驗證微膠囊的形成,采用DSC對產品進行熱力學分析。如圖12所示,紫膠樹脂鈉鹽制成的VE微膠囊與紫膠樹脂鈉鹽的吸熱峰相比明顯整體向低溫處移動,但是其玻璃化轉變溫度在48.6 ℃,高于常溫,可以在常溫條件下貯存使用。

2.4.2VE微膠囊的掃描電鏡分析

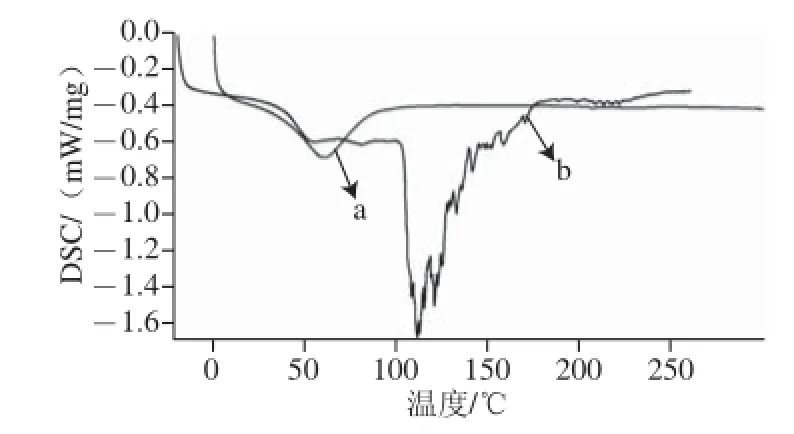

圖13 以紫膠樹脂鈉鹽為壁材制備的VE微膠囊掃描電鏡圖Fig. 13 Scanning electron microphotographs of VE microcapsule

由圖13可以看出,本實驗制備的微膠囊為球形,表面光滑沒有裂縫產生,囊壁的結構保持完整,對芯材保護良好。另外微膠囊的顆粒粒徑分布也較為均勻,粒徑在3 μm左右。

2.4.3VE微膠囊紅外光譜分析

圖14 紫膠樹脂鈉鹽與紫膠樹脂VE微膠囊、VE的紅外譜圖Fig. 14 Infrared spectra of VE, VE microcapsule and sodium shellac

由圖14可以看出,以紫膠樹脂鈉鹽為壁材制成的VE微膠囊紅外譜圖,保留紫膠樹脂鈉鹽本身的多個特征吸收峰,如:1 566 cm-1處的羧基成鹽以后所形成的C=O的振動耦合吸收峰,以及720 cm-1處長鏈烷烴的特征吸收峰。1 758、1 209 cm-1處屬于VE的特征峰在微膠囊的紅外譜圖中出現,由此可知,紫膠樹脂微膠囊是由以上兩種物質組成的。

2.4.4VE微膠囊溶解性分析

向3種不同溶液環境中各加入優化條件制備的VE微膠囊1 g,由于載藥量已知為31.80%,1 g VE微膠囊中含有0.318 g VE。在pH 1的模擬胃環境的鹽酸溶液中,紫膠樹脂鈉鹽包裹VE微膠囊不溶解,因此也無VE釋放。紫膠樹脂鈉鹽在類似于胃液環境的酸條件下不溶解正是其理化特征之一,表明其制備的VE微膠囊具有保藥性,使其不在胃中釋放內容物,避免其對胃造成刺激。

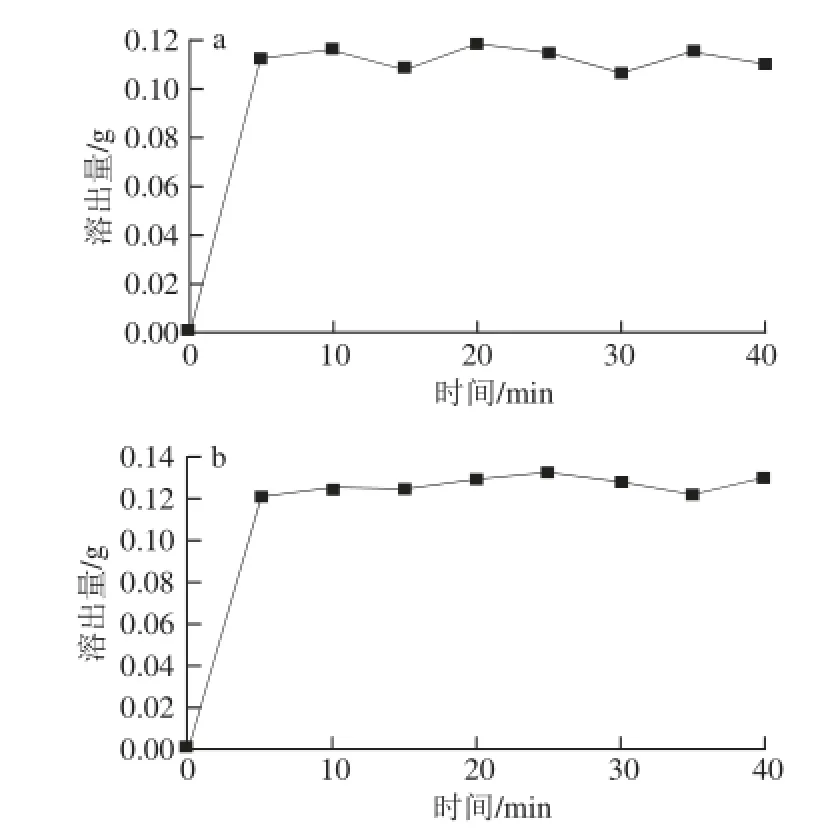

圖15 在pH 6.8磷酸鹽緩沖液(a)和pH 7.2的去離子水(b)中的VEE釋放曲線Fig. 15 Release curves of VE microcapsule in phosphate buffer solution (pH 6.8) and deionized water (pH 7.2)

如圖15a所示,VE微膠囊在溶解5 min后,VE溶出量就達0.112 g(溶出度為35%)。但是在5~40 min,其溶出度并沒有大的變化,僅僅是在一定范圍內波動。由此可見,紫膠樹脂鈉鹽包裹VE微膠囊溶解性較好,并有突釋的特性,但是在實驗后期觀察到紫膠樹脂鈉鹽VE微膠囊仍有一部分殘存、未溶解。去離子水(pH 7.2)中溶解曲線與磷酸鹽緩沖液相似,溶解度并沒有大的提高,僅在0.12 g附近變化,在實驗中觀察同樣存在未溶解VE微膠囊(溶出度為37%)。

由以上結果可以看出,以紫膠樹脂作為壁材的VE微膠囊釋放性能一般,其水溶性并不如紫膠樹脂鈉鹽,這是因為在140 ℃條件下經過噴霧干燥過后,一部分壁材受熱后,聚合后變為不溶物,并且從圖12可以看出,紫膠樹脂鈉鹽在100~150 ℃范圍內發生了吸熱現象,而在噴霧干燥中經過了140 ℃的進口溫度,應有一部分材料受熱、聚合變質,致使其溶解性降低。另外,本實驗制備的VE微膠囊包裹率有78.06%,尚有21.94%的VE附著在微膠囊的表面,因其為油性物質,一定程度上阻礙了水分與紫膠樹脂鈉鹽的接觸,從而降低了VE微膠囊的溶解性。

3 結 論

本研究制備了以紫膠樹脂鈉鹽為壁材的VE微膠囊。以包裹率為目標,通過單因素試驗和響應面優化試驗設計,對制備工藝進行了優化和分析,得出最佳工藝條件:乳化劑HLB值11、乳化劑用量0.833 g、芯壁比1∶2.2。在此工藝條件下,制得VE微膠囊的包裹率為78.06%,載藥量為31.80%。對制得的VE微膠囊進行了理化性質的表征,以紫膠樹脂鈉鹽為壁材的VE微膠囊具有良好的熱性質,其玻璃化轉變溫度為48.6 ℃,高于常溫,可以常溫貯藏使用;微膠囊為表面光滑的球型微膠囊,粒徑分布均勻,在3 μm左右。實驗表明紫膠樹脂鈉鹽可以作為VE壁材使用,所得到VE微膠囊成球性較好,復溶性佳,有作為新型食品微膠囊壁材的潛質。

參考文獻:

[1] WEI X, PANG J, ZHANG C, et al. Structure and properties of moisture-resistan t konjac glucomannan films coated with shellac/ stearic acid coating[J]. Carbohydrate Polymers, 2015, 118: 119-125. DOI:10.1016/j.carbpol.2014.11.009.

[2] CHITRAVATHI K, CHAUHAN O P, RAJU P S. Postharvest shelflife extension of green chillies (Capsicum annuum L.) using shellacbased edible surface coatings[J]. Postharvest Biology and Technology, 2014, 92: 146-148. DOI:10.1016/j.postharvbio.2014.01.021.

[3] JI H B, ZHANG H, ZHENG H, et al. Improvement of the stability of lac resin and its application[J]. Advance in Forestry Research, 2013, 1: 8-16.

[4] PATEL A R, REMIJN C, CABERO A M, et al. Novel all-natural microcapsules from gelatin and shellac for biorelated applications[J]. Advanced Functional Materials, 2013, 23: 4710-4718. DOI:10.1002/ adfm.201300320.

[5] BELLAN L M, PEARSALL M, CROPEK D M, et al. A 3D interconnected microchannel network formed in gelatin by sacrificial shellac microfibers[J]. Advanced Materials, 2012, 24: 5187-5191. DOI:10.1002/adma.201200810.

[6] 陳奇, 張弘, 鄭華, 等. 紫膠樹脂在氨水中的溶解性及其銨鹽的理化性質[J]. 食品科學, 2013, 34(23): 77-82. DOI:10.7506/spkx1002-6630-201323017.

[7] 甘瑾, 馬李一, 陳智勇, 等. 漂白膠對芒果貯藏保鮮效果的研究[J].食品科學, 2005, 26(1): 242-244.

[8] 甘瑾, 張弘, 馬李一, 等. 漂白紫膠涂膜對蘋果常溫貯藏品質的影響[J].食品科學, 2009, 30(23): 444-447.

[9] 甘瑾, 張弘, 馬李一, 等. 納米SiOx漂白紫膠復合膜對椪柑常溫貯藏品質的影響[J]. 食品科學, 2009, 30(18): 385-388.

[10] 李凱, 周梅村, 張弘, 等. 漂白紫膠水溶膠的制備[J]. 食品科學, 2009, 30(18): 142-147.

[11] SINGH A, UPADHYE A, MHASKAR V, et al. Chemistry of lac resin-Ⅶ: pure lac resin-3: structure[J]. Tetrahedron, 1974, 30: 3689-3693. DOI:10.1016/S0040-4020(01)90652-0.

[12] 李凱, 張弘, 鄭華, 等. 紫膠樹脂改性研究進展[J]. 天然產物研究與開發, 2012, 24(2): 274-279.

[13] LUANGTANA-ANAN M, LIMMATVAPIRAT S, NUN THANID J, et al. Effect of salts and plasticizers on stability of shellac film[J]. Journal of Agricultural and Food Chemistry, 2007, 55(3): 687-692. DOI:10.1021/jf061922+.

[14] LIMMAT VAPIRAT S, LIMMATVAPIRAT C, PUTTIPIPATKHACHORN S, et al. Modulation of drug release kinetics of shellac-based matrix tablets by in-situ polymerization through annealing process[J]. European Journal of Pharmaceutics and Biopharmaceutics, 2008, 69(3): 1004-1013. DOI:10.1016/ j.ejpb.2008.01.027.

[15] LIMMAT VAPIRAT S, PANCHAPORNPON D, LIMMATVAPIRAT C, et al. Formation of shellac succinate having improved enteric film properties through dry media reacti on[J]. European Journal of Pharmaceutics and Biopharmaceutics, 2008, 70(1): 335-344. DOI:10.1016/j.ejpb.2008.03.002.

[16] 李凱, 周梅村, 張弘, 等. 紫膠樹脂溶解性及其鈉鹽的理化性質[J].食品科學, 2010, 31(21): 159-164.

[17] 楊小蘭, 袁婭, 譚玉榮, 等. 納米微 膠囊技術在功能食品中的應用研究[J]. 食品科學, 201d 3, 34(21): 359-368. DOI:10.7506/spkx1002-6630-201321076.

[18] 馬云標, 周惠明. VE微膠囊的制備及性質研究[J]. 食品科學, 2010, 31(2): 1-5.

[19] 鮑魯生. 食品工業中應用的微膠囊技術(續)[J]. 食品科學, 1999, 20(11): 6-9.

[20] 楊雷, 仇丹, 周 逸奎, 等. 維生素E微膠囊復水后乳狀液的穩定性研究[J]. 食品工業科技, 2014, 35(20): 150-154.

[21] 國家藥典委員會. 中國藥典[M]. 2部. 北京: 化學工業出版社, 2005: 附錄1-5.

[22] 馮巖. 復合凝聚法制備維生素E微膠囊的研究[D]. 無錫: 江南大學, 2008.

Response Surface Methodology for Optimization of Microencapsulation of Vitamin E with Sodium Shellac as Wall Material

PAN Zhengdong1, LI Kai1, XU Juan1, ZHOU Meicun2, ZHANG Hong1,*, ZHENG Hua1

(1. Research Institute of Resources Insects, Chinese Academy of Forestry, Kunming650224, China; 2. Faculty of Chemical Engineering, Kunming University of Science and Technology, Kunming650224, China)

Abstract:Sodium shellac, a thermoplastic polymer, has high surfactant activity. In this study, we attempted to fabricate vitamin E microcapsule with sodium shellac as the wall material by spray drying. The optimization of process parameters for improved microencapsulation efficiency was done using one-factor-at-a-time method and response surface methodology. It turned out that the optimal conditions for preparing vitamin E microcapsule were as follow s: hydrophile-lipophile balance (HLB) of emulsifier, 11; emulsifier dosage, 0.833 g; and ratio of core to wall materials, 1:2.2. Under these conditions, the microcapsules with microencapsulation efficiency of 78.06% and drug-loading efficiency of 31.8% were obtained as spherical particles with a smooth surface. The vitamin E microcapsule had high thermal stability and good solubility, and it exhibited good release performance at neutral pH or in the intestinal environment. Thus, sodium shellac potentially could be used in the food industry as a good novel microcapsule wall material.

Key words:sodium shellac; vitamin E; microcapsule wall material; spray drying

收稿日期:2016-02-29

基金項目:國家高技術研究發展計劃(863計劃)項目(2014AA021801)

作者簡介:潘正東(1990—),男,碩士研究生,研究方向為天然產物化學與利用。E-mail:995645702@qq.com

*通信作者:張弘(1963—),男,研究員,博士,研究方向為林業生物資源化學與利用。E-mail:kmzhhong@163.com

DOI:10.7506/spkx1002-6630-201612004 10.7506/spkx1002-6630-201612004. http://www.spkx.net.cn

中圖分類號:TS202.3;TQ351.7

文獻標志碼:A

文章編號:1002-6630(2016)12-0019-08