淺談中厚板軋制過程中頭尾翹曲現象

譚澤卓

摘 要 對于中厚程度的板材,在軋制過程中總會出現頭尾翹曲的現象,這樣的情況直接影響了軋件的成型質量,也影響著后期產品的正常使用。文中對軋制過程中容易出現的頭尾部分翹曲現象進行了探討,對原理機制進行分析,通過對影響板材翹曲現象的軋制壓下率、軋制導入角度、軋件外表面的不同溫度值、變形區呈現的幾何形狀等因素的研究,得出控制中厚板材在軋制過程不再出現翹曲現象。

關鍵詞 中厚板軋制;頭尾翹曲;變形區域

中圖分類號 TH16 文獻標識碼 A 文章編號 1674-6708(2016)163-0156-02

在工業生產中,中厚板材的熱軋成品的需求量一向較大,高效使用率使得中厚板材的軋制工作業較為緊張。在中厚板材熱軋成品中,存在很多的不合格板件,主要原因集中體現在頭尾翹曲現象嚴重。一般出現頭尾翹曲的情況都會歸結于在中厚板材的軋制過程中出現的任何輕微細小的軋制不對稱條件。但具體分析到其中引發軋件變形的不對稱因素卻又需要分別對待。通常情況下,由于軋件外表存在不同的溫度值、板坯在輸送過程中出現表層上下側散熱不均勻不穩定、板坯的表層溫差較為明顯、不同位置的軋輥直徑不匹配或線性速度不一致、軋件的中心位置因軋制線高度、板件厚度等因素無法直接與輥縫對接完全、在軋輥的表面存在不統一的摩擦情況、軋制壓下率無法穩定控制等原因,就會出現軋制不對稱的條件。頭尾翹曲的現象直接影響了軋件的成型質量,也影響著后期產品的正常使用,軋制不穩定將會造成軋件在輥筒上纏繞或墜輥道的事件。據不完全統計,中厚板的生產軋制過程,會造成30%左右的板件因頭尾翹曲成為廢鋼。從這個方面來看,控制好中厚板的軋制過程,將首先解決設備完損安全性、其實能夠控制資源浪費,提高板件成材率。

1 中厚板軋件的頭尾翹曲影響原因分析

1.1 軋輥各測量處的直徑

如果在中厚板見軋制中,把其他因素的影響排除,單獨去分析上下軋輥的直徑不一致對頭部翹曲的影響,能夠將影響分成2類:

第一類,工作中的軋輥上下兩部分均保持一樣的角速度,這樣較大直徑的軋輥產生的圓周速度就大,在大直徑的軋輥相接處的板件表面液態金屬在規定的時間內就會流動更長的距離,結果表現為軋件朝著較小直徑的軋輥彎曲;

第二類,如果兩個軋輥的軋制力相同的情況下,直徑較小的軋輥上必然會產生比較大直徑的軋輥更大的壓下量,結果表現為軋件朝著較大直徑的軋輥彎曲。

因此,軋件頭部可能出現的翹曲現象,其方向是由上述的2類情況所決定的。哪一種情況的作用效果占主動,則軋件的頭部翹曲方向就會偏向分析的那一側。

1.2 軋輥的上下側線速度

我們同樣只假設運行中的軋輥上下側具有不同的線速度。一旦在輥的表面形成有效的速度差,存在于變形區內的摩擦效應就會改變,促使具有較高線速度的軋輥策中性面快速移動向出口位置,如此便導致前滑區變小,后滑區變大,軋輥的前滑區和后滑區中普遍存在的摩擦力也不再處于平衡狀態。軋制力的連線與軋制的方向平面之間不再是垂直關系,而是具有一定的傾斜角,使得高速運動的軋輥具有了更大的力矩,當然相應的在低速側的軋輥力矩變小,軋件的上下表面形成的速度差異之間影響軋件朝著出口的低速區域偏轉。

1.3 輥縫中心與軋件入口的中心高度匹配度

1.3.1 輥縫中心與軋件入口中心的高度同等

一般上,將軋輥的上輥面與輥道的上表面之間的高度標記為δ,即輥縫的中心高度,單位取毫米。將軋件入口的中心高度標記為Δh,同樣也代表是軋制的鋼板壓下量,單位取毫米。當輥縫的中心高度為軋件入口高度的一半時,就能夠形成簡單的軋制對稱性,確保軋件在出口的板材平直。

1.3.2 輥縫中心與軋件入口中心的高度不一致

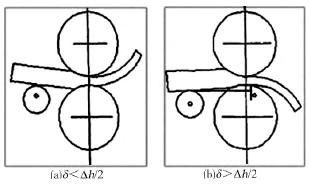

一旦出現輥縫中心與軋件入口中心的高度不一致,就會發生軋件被傾斜卷入的事故,這時必然產生彎曲變形的軋件。如圖1所示。

圖1中,左側中的圖例表明當輥縫的中心高度小于軋件入口的中心高度的一半時,鋼板被卷入情況下會較先接觸到上軋輥的表面,上軋輥的作用力能夠引導軋件的頭部出現傾斜向下的狀態,出現強制性傾斜卷入。軋件在這時會受到來自機架輥上的向上方向的托力。在托力的作用下,位于軋件上方表層的接觸區域所具有的壓力合力向著入口位置移動,位于軋件下方表層的壓力合力會向著出口的位置移動。所有的壓力等合力在變形區域內聚集,對于軋件的作用表現在出現一次向上彎曲的力矩,從而使得軋件向上彎曲。在圖1的右側,則是輥縫的中心高度大于軋件入口的中心高度一半的情況,所有的作用力反應情況是相反的。當然,左側圖中機架輥對于軋件存在的向上的托力就成為了右側圖中的軋件自重力。在自重作用下,軋件將不會出現向左側的上彎那般明顯的彎曲。

1.4 上下工作輥摩擦系數

中厚板軋制過程中,因為摩擦作用的不對稱性也會引起翹曲現象。這里的摩擦不對稱主要是描述工作輥的上下兩個表面因顆粒粗糙程度不同,具有了不一樣的摩擦阻力。能夠讓工作輥的摩擦效應不對稱的原因有很多,其中包括軋板的金屬材質受到了空氣氧化進而形成不同程度的氧化殘留物等。在中厚板的軋制現場,很難找到能夠真正確保2個輥面是一樣情況的板件,所有的軋輥必須要經歷打磨才能變得上下面粗糙度相同。工作輥的上下兩面存在的軋制力大小不一、力矩大小不一、表面質量不一、潤滑程度不一等,都會改變軋輥的輥面質量。

鋼板的氧化鐵物質受到溫度的影響較為敏感,其在高溫下的摩擦具有較為復雜的影響。一方面,氧化物的出現直接增加了摩擦力,另一方面,氧化鐵也會在高溫條件下逐漸融化從而形成類似潤滑的效果,因而也就減少了摩擦。所以,能夠看出在軋制過程中,摩擦因素的考慮往往是難于把握的,而事實上也確實沒有更加精準的數學語言或者模型構建能夠描述存在于實際生產中的摩擦效應。摩擦狀態一發生改變,就可能讓軋件表面的所有應力狀態改變,表面積存在的熱效應也同時改變。

1.5 存在于軋件表面上下側的溫度變化

軋件表面上下側的溫度差異一直是考察軋件變形彎曲的重要因素之一,主要表現在軋件在加熱爐中受熱后散熱不均或者在高壓水除磷過程中的冷卻不利。通常,軋件上表面溫度要高于下表面溫度的,因此上表層的變形要易于下表層的變形。通過研究表明,軋件上下表層的溫度差越大,軋件的彎曲度就越大。

2 頭尾翹曲的主要控制策略

一般來講,解決頭尾翹曲變形的主要控制措施有:

1)提高加熱條件,穩定板坯的溫差幅度不超過50℃。溫度過高必然使得滑道的產生過于明顯。

2)去除軋件的表面氧化層物質,為確保除磷效果,應該反復檢查位于高壓水除鱗噴嘴的通暢情況。

3)軋輥更換制度要合理科學。當出現2根軋輥的表面粗糙度不同時,應該及時使用物品擦拭表面油漬或其他污染物。

4)保證輥縫的中心能夠在合理的誤差范圍內,當打磨好工作輥面和支撐輥面后要重復使用。

5)確定軋輥的配置機制,能控制工作輥的直徑誤差在合理的區間內。

3 結論

積極分析中厚板軋制過程中,軋件的頭部和尾部均容易出現翹曲變形現象的原因,不難發現很多都屬于溫度不均勻,轉速不穩定、壓下量變化、輥縫高度變化等因素引起,因此要科學合理的判斷具體的導致原因,加強對各種設備和工作環節的綜合統籌,才能更好的解決頭尾翹曲問題的出現。

參考文獻

[1]龐玉華,劉長瑞,趙永團.中厚板軋制頭部彎曲研究現狀淺析[J].上海金屬,2006,28(3):48-52.

[2]王飛龍,劉勇,李衛平,等.熱軋粗軋扣翹頭問題的仿真析[J].鋼鐵研究學報,2010,45(4):46-49.

[3]胡衍生,程曉茹,李虎興,等,輥速差對軋件頭部彎曲的影響[J].鋼鐵研究學報,2004,16(5):37-41.