純電動鋼鋁混合全承載式城市客車結構優化*

高云凱 吳馳 馮兆玄 詹斌(.同濟大學,上海 0804;.比亞迪汽車工業有限公司,深圳 588)

?

純電動鋼鋁混合全承載式城市客車結構優化*

高云凱1吳馳1馮兆玄1詹斌2

(1.同濟大學,上海 201804;2.比亞迪汽車工業有限公司,深圳 518118)

【摘要】建立了某純電動鋼鋁混合全承載式城市客車車身骨架有限元模型,并利用自由模態試驗驗證了模型的準確性;提出了用分步約束法完成以質量最輕為目標的車身骨架結構優化方法。針對所研究的純電動客車與傳統客車結構上的差異,提出了相應的評價指標,且充分考慮了制造約束的影響。對優化后的車身骨架性能進行了校核,結果表明,采用分步約束優化方法能夠保證在不降低車身骨架各項性能的前提下實現其結構優化。

主題詞:純電動城市客車車身骨架結構優化

1 前言

純電動城市客車因其零排放的特點得到了較為廣泛的推廣。目前,客車骨架結構優化方面的研究主要涉及車身骨架結構的拓撲優化[1,2]、基于靈敏度方法對桿件截面的尺寸優化[3,4]以及基于代理模型的多學科、多目標優化[5,6]。大多數的車身骨架輕量化設計在優化過程中均將強度、剛度、模態等設計條件一次性綜合考慮,這種設計方法往往偏于保守,剛度目標較易達成,但強度較為寬裕[7]。同時,純電動城市客車所受載荷與傳統客車有較大差別,因此設計標準和評價指標與傳統客車不同[8],且目前的結構優化尚未考慮制造約束的影響,造成優化結果難以用于實際制造[3,4,9]。本文以某純電動鋼鋁混合城市客車為輕量化對象,提出采用分步約束法進行車身骨架優化,即先考慮骨架的應力水平指標,以強度均勻化為目的進行尺寸優化,再以優化后的結構為基礎,綜合考慮剛度等性能進行尺寸優化。該方法通過減少因保守設計產生的多余質量,進一步提高了車身骨架的輕量化程度。與此同時,本文針對純電動客車與傳統客車結構上的差異,提出了純電動客車骨架輕量化設計指標,并且在輕量化的同時將車身制造約束納入優化設計中,使得優化結構易于制造,更具有工程價值。

2 客車車身骨架有限元模型建立及試驗驗證

2.1客車車身骨架有限元模型建立

本文研究的純電動鋼鋁混合結構城市客車屬于全承載式低地板客車。電池包安裝在頂蓋中前部和底架后部。該客車車身主要由頂蓋、側圍、前圍、后圍、底架以及頂蓋電池包支架、后托盤電池包支架等總成組成,其中底架總成材料為高強鋼,其余總成材料為鋁合金。

有限元建模時,車身骨架采用梁單元模擬,車身結構中的加強板和支撐板采用殼單元模擬。其中,梁單元的基本尺寸為50 mm,殼單元的基本尺寸為50 mm× 50 mm。各管件之間的焊接和鉚接采用RBE2單元模擬。乘客和座椅質量、頂蓋電池包質量以及風窗玻璃、控制器、儀表板等車身系統零部件質量以質量點的形式根據安裝位置均勻加載。底架后部電池包質量等效為集中載荷,以質量點的形式加載。

靜力學分析時,分別選取滿載彎曲、左前一輪懸空、右后一輪懸空工況模擬實際使用工況,采用試驗扭轉工況考查客車骨架的扭轉剛度。其中彎曲工況和一輪懸空工況分別采用1.5倍和1.3倍動載系數。最終建立的車身骨架有限元模型共有節點30 908個、梁單元14 459個、殼單元12 000個、RBE2單元2 667個。

2.2試驗驗證

為驗證車身骨架有限元模型的準確性,對所研究的客車車身骨架結構進行自由模態試驗。自由模態試驗結果與有限元模型仿真結果的對比如表1所示。仿真結果與試驗結果相比,最大誤差為9.29%,出現在3階模態處,前4階模態平均相對誤差為6.88%。試驗結果表明,本文所建立的有限元模型具有較高的精度,可以用于該客車的輕量化研究。

表1 車身骨架自由模態試驗結果與有限元仿真結果

3 車身結構優化

3.1分步約束法優化思路

首先考慮骨架的應力水平指標,以強度均勻化為目的進行第一步優化。約束各工況條件下車身骨架的桿件應力不超過其所用材料的屈服極限,以得到僅滿足強度要求的車身骨架,從而在第一步結構優化結束后獲得應力趨于均勻化的骨架結構,充分減少因保守設計產生的多余質量。第一步優化結束后,剛度等其他性能尚未達到設計要求。因此,以第一步優化后的結構為基礎,綜合考慮剛度及風窗變形量等性能進行第二步尺寸優化,將剛度、風窗變形等其他設計要求作為約束響應。在優化過程中,由于骨架桿件尺寸的改變,各桿件內力將重新分配[7],除約束其余尚未達標的剛度等性能外,保留骨架桿件的應力約束。分步約束法優化流程如圖1所示。

3.2優化問題定義

為實現車身骨架輕量化的目的,本文選定優化目標為車身骨架質量最小。優化過程中,約束各桿件的最大應力不超過其所使用材料的屈服極限。其次,為確保優化后整車剛度不低于優化前水平,對整車的扭轉剛度和彎曲剛度進行約束。車身開口變形過大時可能產生風窗玻璃扭碎和車門卡死的現象[10],因此,本文約束前、后風窗和前、后乘客門的對角線變形量不超過原開口對角線長度的1%。車身系統中,頂蓋電池包質量和底架電池包質量分別占車身滿載質量的9.2%和10.8%,由此可見,保證車身骨架電池包安裝處的局部剛度尤為重要[11]。為此,增加頂蓋電池包處撓度約束和底架后懸撓度約束,撓度約束位置和車身開口變形約束位置如圖2所示。

設計變量選定為車身骨架中梁截面的高度和寬度。根據3.1節所示的優化思路,第一步僅強度約束的優化問題定義為:

式中,m為車身骨架質量;σmax為各桿件在各計算工況下的最大應力;σ0為材料的屈服極限;XL和XU為變量的下限值和上限值,分別為15 mm和200 mm;X為設計變量。

第二步考慮剛度等約束的優化問題定義為:

式中,XL1為設計變量的下限值,其值為第一步優化后得到的變量值;X1為設計變量,其初始值與XL1相同;Kt和 Kt0分別為優化后和優化前的整車扭轉剛度,Kt0=70.868 kN∕mm;Kb和Kb0分別為優化后和優化前的彎曲剛度,Kb0=40.150 kN·m∕(°);Δdif為優化后對應門、窗對角線變形量;dif0為對應門、窗處對角線長度;dis和dis0分別為優化后和優化前頂蓋電池包對應撓度點以及后懸對應撓度點處的下沉量。

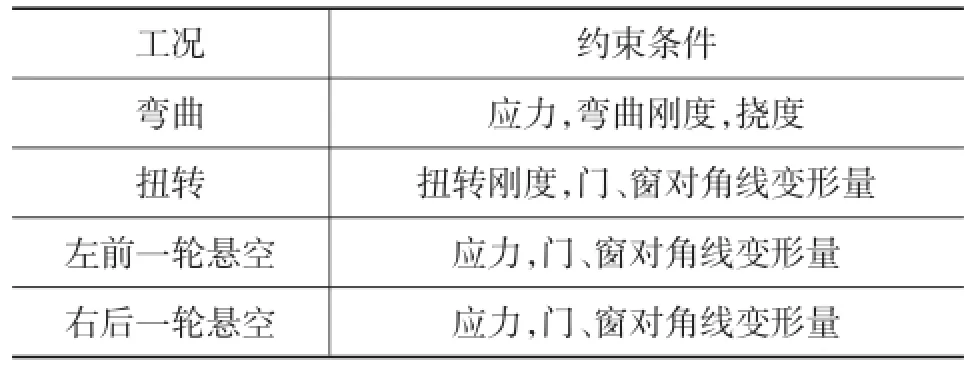

各優化工況對應的約束如表2所示。

表2 優化計算工況與約束條件

3.3制造約束

在客車結構優化中,優化后往往需要手動修改優化結果以滿足制造及裝配等約束條件[3]。為盡量減少手動修改且獲得工藝性較好的輕量化結果,在優化初始階段即考慮對稱制造約束和總成裝配約束。

a.對稱制造約束

需滿足骨架對稱性要求,例如底架總成前、后輪罩左、右對稱處桿件為同一型材,如圖3所示。

采用對稱約束,可有效減少車身骨架制造所需的型材種類,大幅降低生產成本。對于具有對稱約束的桿件,則將它們的設計變量置于同一組中,即采用同一設計變量。

b.總成裝配約束

考慮到附件的安裝約束,桿件截面在某些方向上不可變更,因此這些方向上的尺寸不作為設計變量,例如,受懸架及底板面高度、直拉桿布置限制,前車架桿件高度方向不作為設計變量,如圖4所示。

客車車身在制造過程中還需在骨架外表面進行蒙皮安裝,在骨架內表面進行內飾安裝。因此,考慮裝配可行性,需保證車身骨架側圍總成Y向尺寸變量與頂蓋總成Z向尺寸變量保持相同,如圖5所示。在變量定義時,將所有的側圍總成Y向尺寸變量與頂蓋總成Z向尺寸變量置于同一變量組中。

4 分步約束法優化歷程及結果

分步約束法的第一步優化迭代歷程如圖6所示,經歷27次迭代后,目標函數收斂。在第一步強度均勻化優化之后,車身骨架質量由1 982 kg下降到1 456 kg,減小526 kg。由于第一步優化過程僅考慮骨架應力約束,優化后,不同材料的車身骨架最大應力值已達到其所對應材料的屈服極限。因而在第一步優化后,已達到滿足應力條件下的最大設計空間。

第二步迭代以第一步迭代收斂后的結果作為初始模型,同時將變量下限設置為第一步迭代收斂后變量的值,并設置剛度及門、窗變形等約束條件。第二步優化經歷8次迭代后,目標函數收斂,迭代歷程如圖7所示。目標函數在迭代過程中呈現上升趨勢,且在第2~4次骨架質量增加較多,這是由于以類等強度為基礎的車身骨架剛度以及車身開口變形等性能較差,需增加質量以滿足剛度等其他約束,從第5次迭代起骨架質量緩慢減小,在第8次迭代時收斂。

本文研究的客車車身骨架優化前質量為1 982 kg,采用分步約束法優化后,車身骨架質量減輕330 kg,為優化前質量的16.65%,輕量化效果明顯。

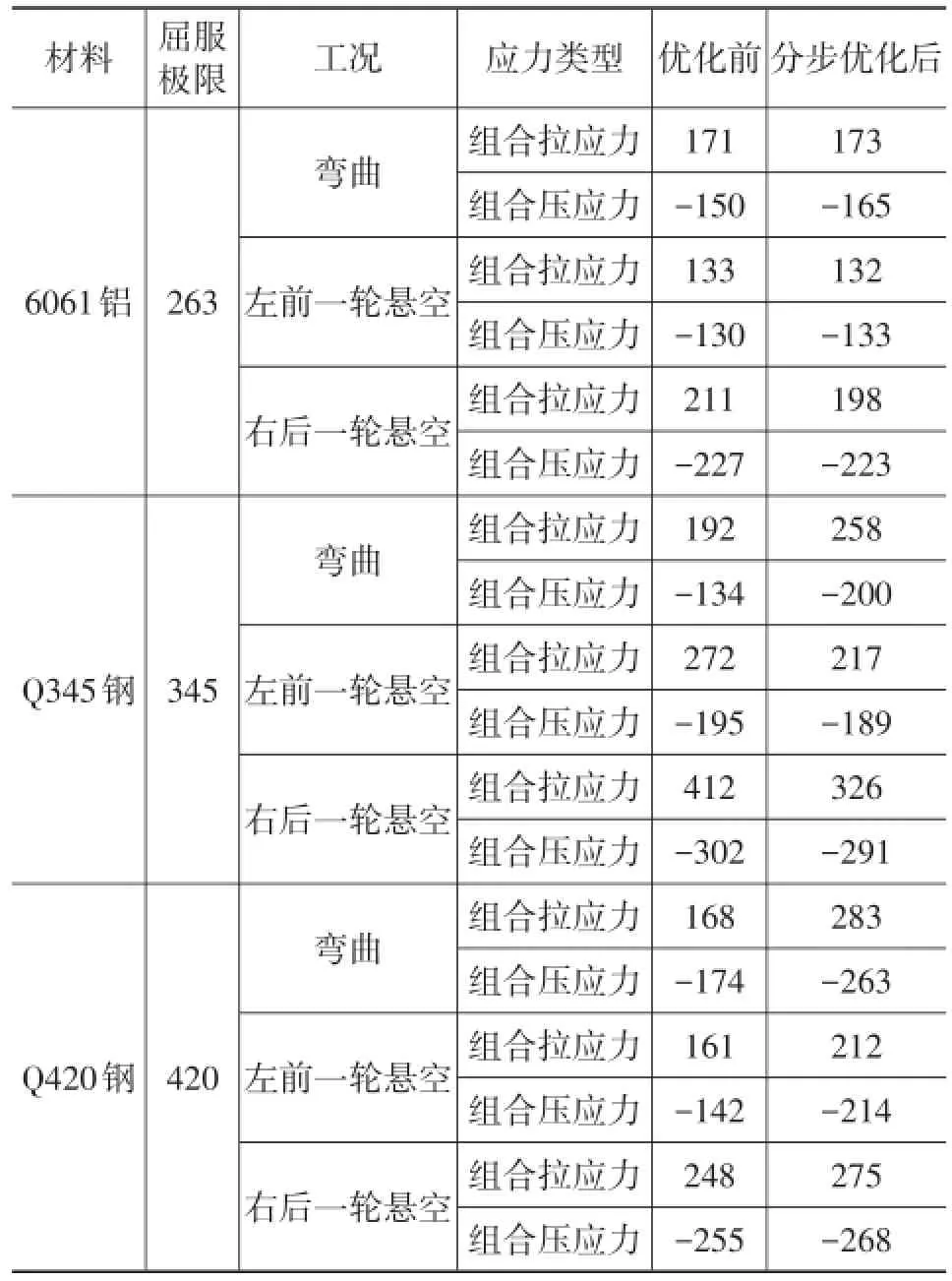

5 分步約束法優化后性能校核

采用分步約束法優化后得到的車身骨架靜態強度性能與優化前的對比見表3,優化得到的車身骨架靜態強度未超過對應材料的屈服極限。由表3可知,在經過第二步對剛度及車身開口變形等性能的優化后,各材料骨架應力最大值未達到材料的屈服極限,這是因為第二步優化過程中,對車身骨架剛度及車身開口變形量等性能進行了提升,導致車身骨架質量增大,因而骨架應力狀態有所下降。

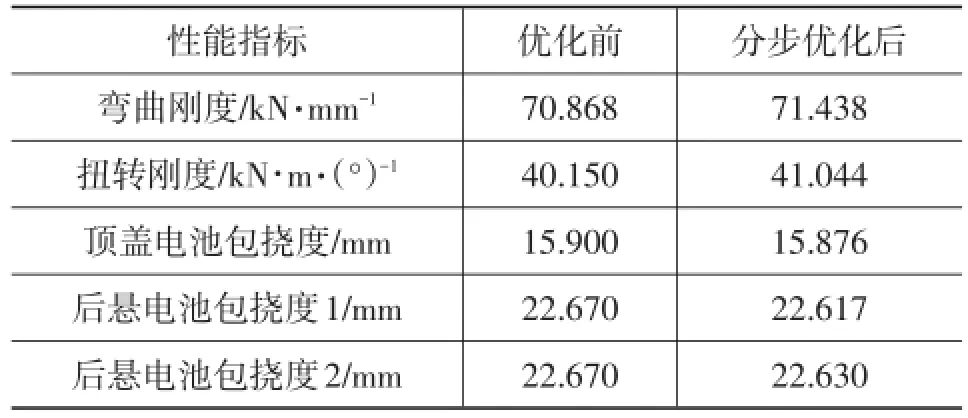

采用分步約束法優化后與優化前的剛度性能對比如表4所示,優化后的彎曲剛度、扭轉剛度性能指標均不低于優化前水平,優化后頂蓋電池包處與后懸電池包處局部剛度均不低于優化前水平。

優化前、后車身骨架主要門、窗對角線變形量對比如表5所示,優化后,約束的門、窗對角線變形量均未超過原始長度的1%。

對采用分步約束法優化后得到的車身骨架低階模態進行校核,優化前、后低階模態對比如表6所示。客車車身低階頻率合理范圍為4~20 Hz,由表6可知,優化后得到的車身骨架低階模態頻率均符合要求。

表3 優化前、后靜態工況強度性能對比 MPa

表4 優化前、后剛度性能對比

表5 優化前、后車身開口對角線變形量對比

續表

表6 優化前、后低階模態對比 Hz

參考文獻

1烏秀春,鄭文強,趙倩,等.基于Altair~OptiStruct的客車車身結構拓撲優化設計.機械工程與自動化,2015(3):23~25.

2蘇瑞意,鐘薇,桂良進,等.全承載大客車車架的拓撲優化設計.汽車安全與節能學報,2015,6(1):66~71.

3曹文鋼,曲令晉,白迎春.基于靈敏度分析的客車車身質量優化研究.汽車工程,2009,31(3):278~281.

4詹斌,李芹,陶礫瑩.基于剛度的某客車骨架靈敏度分析與結構優化.客車技術與研究,2015(5):16~18.

5高云凱,張朋,吳錦妍,等.基于Kriging模型的大客車側翻安全性多目標優化.同濟大學學報(自然科學版),2012,40(12):1882~1887.

6丁煒琦,田程,范子杰.基于代理模型的大客車結構動態特性多目標優化.汽車工程,2013(12):1072~1075.

7那景新,高劍峰.基于局部搜索和整體優化的客車桿件截面參數正向設計.吉林大學學報(工學版),2014(6):1564~1570.

8唐唯偉,何仁,游專,等.純電動客車車身優化設計.機械設計與制造,2013(12):20~23.

9周偉.基于拓撲優化與靈敏度分析的客車車身輕量化研究.合肥工業大學學報(自然科學版),2013,36(4):406~409.

10高云凱,田林靂,汪翼,等.大型客車門窗口變形分析與優化.汽車技術,2012(6):7~10.

11徐志漢,王澤平.純電動城市客車車身有限元分析.客車技術與研究,2015,37(3):11~13.

(責任編輯斛畔)

修改稿收到日期為2016年2月19日。

中圖分類號:U463.82+2

文獻標識碼:A

文章編號:1000-3703(2016)06-0024-04

*基金項目:國家自然科學基金項目(51575399)。

Structural Optimization for the Aluminum-steel Hybrid Body of An Electric Integral City Bus

Gao Yunkai1,Wu Chi1,Feng Zhaoxuan1,Zhan Bin2

(1.Tongji University,Shanghai 201804;2.BYD Auto Industry Co.,Ltd.,Shenzhen 518118)

【Abstract】In this paper,the finite element model of the aluminum-steel hybrid body frame for an electric integral city bus is established and validated by the free modal test.Then,the sub-step constraint method is proposed to optimize the body frame,aiming to minimize the mass.Considering the structural difference between traditional and electric bus,the performance indicators in the optimization are proposed,in addition,the effect of manufacturing constraints is also taken into account.Performance of the optimized body frame is checked,which shows that the sub-step constraints optimization method is able to optimize the structure without sacrificing performances of the bus body frame.

Key words:Electric city bus,Body frame,Structural optimization