藏木水電站工程壓力鋼管制作安裝技術(shù)

曾 元, 王純高, 王寬貴, 何啟忠

(1. 中國葛洲壩集團機械船舶有限公司, 湖北宜昌 443002;2. 中國葛洲壩集團第六工程有限公司, 云南昆明 650000)

?

藏木水電站工程壓力鋼管制作安裝技術(shù)

曾元1, 王純高2, 王寬貴1, 何啟忠1

(1. 中國葛洲壩集團機械船舶有限公司, 湖北宜昌 443002;2. 中國葛洲壩集團第六工程有限公司, 云南昆明 650000)

【摘要】藏木水電站地處西藏自治區(qū)海拔3 300 m的雅魯藏布江干流上,是雅魯藏布江上第一座大型水電站。由于地處高原,藏木水電站具有海拔高、缺氧、氣候干燥、晝夜溫差大等特點。文章主要論述在壓力鋼管制作時將兩個單節(jié)鋼管對接拼裝成一個大節(jié)的安裝技術(shù),然后用定制的超低特種平板運輸車將鋼管運輸至大壩,確保了鋼管安裝運輸時順利通過通往大壩的4#公路隧道。拼裝成大節(jié)的鋼管節(jié)省了現(xiàn)場安裝使用纜機的頻率,減少了現(xiàn)場拼裝和焊縫的焊接時間,從而大大縮短了現(xiàn)場安裝工期,提高了安裝效率。

【關(guān)鍵詞】壓力鋼管;制作;安裝

1工程概況

藏木水電站位于西藏自治區(qū)山南地區(qū)加查縣境內(nèi),是雅魯藏布江干流中游桑日~加查峽谷段5級電站的第4級,上游銜接街需電站,下游為加查電站,壩址距山南~林芝的省道S306線約7 km,距加查縣城約17 km。加查縣城距山南地區(qū)行署澤當(dāng)鎮(zhèn)約140 km,距拉薩約325 km。

右岸大壩標(biāo)金屬結(jié)構(gòu)及機電安裝工程中包括10#~15#廠房擋水壩段6條壓力鋼管制作和安裝。每條管線分下平段、下彎段、斜段和上彎段4大部分,布置單節(jié)長度2~2.5 m的管節(jié)39節(jié),鋼管直徑6.1 m,采用Q345R鋼板,壁厚18~32 mm[1]。

2壓力鋼管制作安裝技術(shù)

藏木水電站地處西藏自治區(qū)海拔3 300 m的雅魯藏布江干流上,是雅魯藏布江上第一座大型水電站。由于地處高原,藏木水電站具有海拔高、缺氧、氣候干燥、晝夜溫差大等特點,現(xiàn)場施工人員克服種種困難,順利完成了施工任務(wù)。我單位承建的藏木水電站右岸大壩金屬結(jié)構(gòu)制作及安裝工程,包括大型壓力鋼管的制作。針對特殊的施工條件,對其放樣、下料、壓弧、卷板、單件拼裝、整體組裝及焊接等關(guān)鍵工藝進行優(yōu)化,在沒有數(shù)控設(shè)備下料和壓力機的情況下,采用CAD軟件放樣,半自動切割機下料,根據(jù)施工場地現(xiàn)有的設(shè)備,自主設(shè)計專業(yè)壓弧裝置,彎管制作中通過合理的排版降低了材料消耗,既減少了采購先進施工設(shè)備的成本,又達到了提高效率的要求。在壓力鋼管拼裝制作時將兩個單節(jié)鋼管對接拼裝成一個大節(jié),然后用定制的超低特種平板運輸車將鋼管運輸至大壩,確保了鋼管安裝運輸時順利通過通往大壩的4#公路隧道。拼裝成大節(jié)的鋼管節(jié)省了現(xiàn)場安裝使用纜機的頻率,減少了現(xiàn)場拼裝和焊縫的焊接時間,從而大大縮短了現(xiàn)場安裝工期,提高了安裝效率。

3壓力鋼管制造安裝工藝方法及主要技術(shù)措施

3.1 鋼管制造工藝方法及主要技術(shù)措施

3.1.1施工準(zhǔn)備

3.1.1.1技術(shù)準(zhǔn)備

收到壓力鋼管施工設(shè)計圖紙后,首先進行技術(shù)性審圖和工藝性審圖,并根據(jù)審圖結(jié)果編制《工藝大綱》、《材料需用量計劃》、《外協(xié)外購件清單》、《檢驗計劃》以及《零件工藝卡》、《裝焊工藝卡》等工藝文件,繪制鋼管瓦片拼料圖。

3.1.1.2鋼材準(zhǔn)備

(1)鋼板的規(guī)格、尺寸、材質(zhì)由技術(shù)或工藝員編制的鋼管拼料圖及下料工藝卡確定,并提出詳細(xì)的訂貨采購清單經(jīng)機電物資部、專業(yè)總工審批后申請采購。

(2)每批鋼材入庫驗收時,應(yīng)向監(jiān)理人提交產(chǎn)品質(zhì)量證明書,并接受監(jiān)理人的檢查,沒有產(chǎn)品合格證件的鋼材不得使用。

(3)我方將對所有鋼板進行抽樣檢驗。每批鋼板抽樣數(shù)量為2 %,且不少于2張。必要時根據(jù)監(jiān)理人的指令隨機抽樣,增加附加檢驗量。

(4)鋼板應(yīng)按鋼種、厚度分類堆放,墊離地面,應(yīng)架設(shè)防雨棚,防止腐蝕、污染和變形。

3.1.1.3焊材準(zhǔn)備

(1)焊材(焊絲、焊條、保護氣體)的牌號、規(guī)格、生產(chǎn)廠家應(yīng)根據(jù)焊接工藝評定結(jié)果予以確定。

(2)焊材應(yīng)根據(jù)生產(chǎn)計劃分批訂貨,不得使用有銹、藥皮受潮的焊絲與焊條。

3.1.1.4涂裝材料準(zhǔn)備

(1)到貨涂料應(yīng)按監(jiān)理人的指示進行抽樣檢驗合格后方可使用。

(2)每批到貨的涂料附有制造廠的產(chǎn)品質(zhì)量證明書和使用說明書。

(3)倉庫內(nèi)存放的涂料分類堆放整齊,各類涂料、固化劑、稀釋劑間的間距應(yīng)大于或等于1 m并避免日光直接照射。

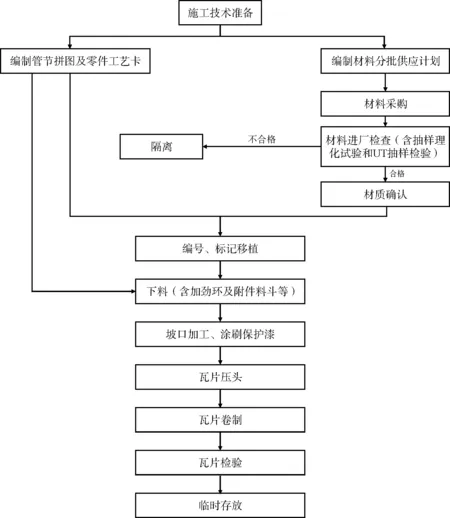

3.1.2鋼管制造工藝流程

(1)瓦片制作工藝流程見圖1。

(2)鋼管安裝單元組焊工藝流程見圖2。

圖1 瓦片制作工藝流程

圖2 壓力鋼管安裝單元組焊工藝流程

3.1.3瓦片制造工藝細(xì)節(jié)說明

3.1.3.1材質(zhì)確認(rèn)與復(fù)驗

鋼板投料前,下料人員應(yīng)根據(jù)材料入庫檢驗單、下料工藝卡對待下料鋼板的材質(zhì)、外形尺寸等進行確認(rèn)。按照招標(biāo)文件技術(shù)條款以及施工設(shè)計圖紙的技術(shù)要求進行鋼板等的檢查與材料復(fù)驗。

3.1.3.2鋼板劃線、下料切割和坡口制備

(1)鋼板劃線采用人工劃線,劃線后的標(biāo)記應(yīng)符合DL5017的規(guī)定。鋼板劃線的極限偏差應(yīng)符合表1規(guī)定。

表1 鋼板劃線的極限偏差[2] mm

(2)鋼管瓦片排料及劃線時,還應(yīng)符合下列要求:①直管環(huán)縫間距不應(yīng)小于500 mm;②相鄰管節(jié)縱縫間距應(yīng)大于板厚的5倍,且不小于100 mm;③同一管節(jié)上相鄰縱縫間距不應(yīng)小于500 mm。

(3)鋼板切割主要采用數(shù)控和半自動切割機下料。

(4)切割面的熔渣、毛刺和缺口用砂輪磨去,所有板材加工后的邊緣不得有裂紋、夾層和夾渣等缺陷。

(5)鋼板加工后坡口尺寸的極限偏差應(yīng)符合圖紙或GB 985、GB 986的規(guī)定。

(6)坡口加工完畢立即涂刷無毒且不影響焊接性能和焊接質(zhì)量的坡口防銹涂料。

(7)鋼管管壁上灌漿孔在瓦片下料時使用空氣等離子切割機制備。

3.1.3.3瓦片卷制

(1)瓦片采用50×2 200型三輥卷板機壓頭和卷板。在卷板機上利用車間內(nèi)配置的32 t龍門吊配合壓頭,用一個特制胎具輔助卷板,防止鋼板初始卷制壓弧時因自重引起反向折彎。

(2)瓦片卷制過程中采用弧長不小于1.5 m的內(nèi)弧樣板檢查。瓦片卷制、矯正合格后吊至瓦片檢查平臺上,在直立狀態(tài)下檢查,樣板與瓦片之間的間隙應(yīng)符合圖紙或DL 5017-93規(guī)范要求。

(3)瓦片卷制合格后用32 t龍門吊吊至瓦片存放區(qū)存放待用。

3.1.4鋼管單管節(jié)制造工藝說明

3.1.4.1管節(jié)組圓

單節(jié)組裝時,用32 t龍門吊將瓦片擺放到專用組裝平臺上,采用專用工具進行縱縫對裝,不得用錘擊或其它損壞鋼板的器具校正。單節(jié)組裝完畢,其管節(jié)圓度、縱縫反變形、棱角度、錯邊量和對縫間隙等應(yīng)符合工藝要求。

縱縫組裝采用手工電弧焊點固焊,點焊長度、部位要求按照工藝要求和實際情況而定。

3.1.4.2管節(jié)縱縫焊接

管節(jié)縱縫焊接按文獻[3]的規(guī)定執(zhí)行。

3.1.4.3棱角度矯正處理

縱縫焊接完畢,對棱角度不符和要求的縱縫用專用棱角度矯正架進行機械矯正,使縱縫全長范圍內(nèi)棱角變形(內(nèi)凹或外凸值)不超過DL 5017的規(guī)定。禁止使用火焰法矯正縱縫棱角度。

3.1.4.4管節(jié)圓度調(diào)整

單節(jié)焊接探傷完畢,使用剛度較大的、具有6支點的調(diào)圓架及組圓平臺上的千斤頂調(diào)整管節(jié)圓度。鋼管橢圓度經(jīng)檢查達到規(guī)范要求后,方可安裝加勁環(huán)。

3.1.4.5阻水環(huán)及加勁環(huán)組裝

阻水環(huán)及加勁環(huán)裝配前人工在管節(jié)上劃出安裝線,安裝時要嚴(yán)格控制以下幾個方面:分塊接頭間隙與錯位;內(nèi)弧與管壁之間局部間隙不大于3 mm;加勁環(huán)垂直于管壁;加勁環(huán)對接焊縫應(yīng)與鋼管縱縫錯開100 mm以上。

按施工設(shè)計圖紙要求進行附件的裝配焊接。加勁環(huán)焊接工藝見文獻[3]。

3.1.4.6安裝單元組焊

單節(jié)組裝完成后,將2~3個單節(jié)組焊成軸線長度約4~6 m的安裝單元;采用專用工具進行安裝單元環(huán)縫對裝。安裝單元組裝完畢,其管節(jié)圓度、錯邊量和對縫間隙等應(yīng)符合工藝要求。

環(huán)縫組裝采用手工電弧焊點固焊,點焊長度、部位要求按照工藝要求和實際情況而定。

安裝單元環(huán)縫焊接按文獻[3]的規(guī)定執(zhí)行。

3.1.5附件(含加勁環(huán)、止水環(huán)等)的制作工藝說明

3.1.5.1加勁環(huán)、止水環(huán)的制作

(1)加勁環(huán)、止水環(huán)瓣片采用半自動切割機下料,坡口用火焰切割后,使用砂輪機打磨成形。

(2)加勁環(huán)、止水環(huán)下料切割后,使用1.5m長內(nèi)弧樣板檢查,間隙不大于2mm。

3.1.5.2灌漿孔制作

灌漿孔在瓦片下料前劃出加工位置,使用空氣等離子切割機制孔工藝。鋼管灌漿孔補強板和絲塞用數(shù)控切割下料,然后在車床上加工。管節(jié)成形后便可裝焊到鋼管外壁上,并在內(nèi)螺紋上涂鈣基潤滑脂,加上旋塞以保護螺紋。

3.1.5.3排水管制作

(1)阻水環(huán)排水角鐵制作:阻水環(huán)排水角鐵在卷板機上卷制后裝于鋼管上,并根據(jù)圖紙在角鐵上加工出相應(yīng)的孔。

(2)鋼管外橫向排水管制作:鋼管外橫向排水管用火焰煨制后裝焊于圖紙指定的位置。

(3)鋼管排水管制作:按照圖紙機加工出鋼法蘭,待鋼管管節(jié)制成后在鋼管上劃出鋼法蘭的加工位置,然后機加工出與鋼法蘭相配合的孔,最后將鋼法蘭裝焊上。

(4)所有排水管焊接均要按照工藝要求進行焊接和熱處理。

3.1.5.4吊耳板裝配、焊接

鋼管吊裝、翻身用吊耳板按照工藝設(shè)計120°方位裝配焊接3個吊耳板。吊耳板應(yīng)不傷及母材(焊于加勁環(huán)上),焊接位置應(yīng)保證起吊時不損傷鋼管和產(chǎn)生過大的局部應(yīng)力。

3.1.6車間涂裝施工

一個鋼管單元制作完成經(jīng)監(jiān)理工程師確認(rèn)后,即可進行涂裝作業(yè)。鋼管制造廠設(shè)計有一個涂裝車間,配有一套除銹和噴涂設(shè)備,可以進行一個鋼管單元的防腐作業(yè)。

表面處理主要采用機械噴射法處理,油漆涂裝主要采用機械法施噴。

3.1.7內(nèi)支撐制作及裝配

(1)鋼管內(nèi)支撐采用有6個可調(diào)節(jié)支撐點的輻射型結(jié)構(gòu),每個管節(jié)裝配兩套。

(2)內(nèi)支撐與管壁之間不允許焊接。安裝就位后相鄰安裝單元中的內(nèi)支撐之間使用角鋼連接整體,以增強其側(cè)向穩(wěn)定性。

(3)待鋼管防腐處理后,進行內(nèi)支撐的裝配。與管壁接觸處墊橡皮,以防止損壞油漆漆膜。

(4)鋼管裝車前,須將內(nèi)支撐用鋼板卡固定于管口處,防止運輸和吊裝翻身過程中,發(fā)生移位或脫落的意外事故。

3.1.8臨時存放保管

鋼管制作成品并經(jīng)監(jiān)理工程師驗收確認(rèn)后,鋼管管節(jié)水平放置于堆放平臺上臨時堆存、保管,防止管節(jié)變形。

3.2鋼管安裝工藝方法及主要技術(shù)措施

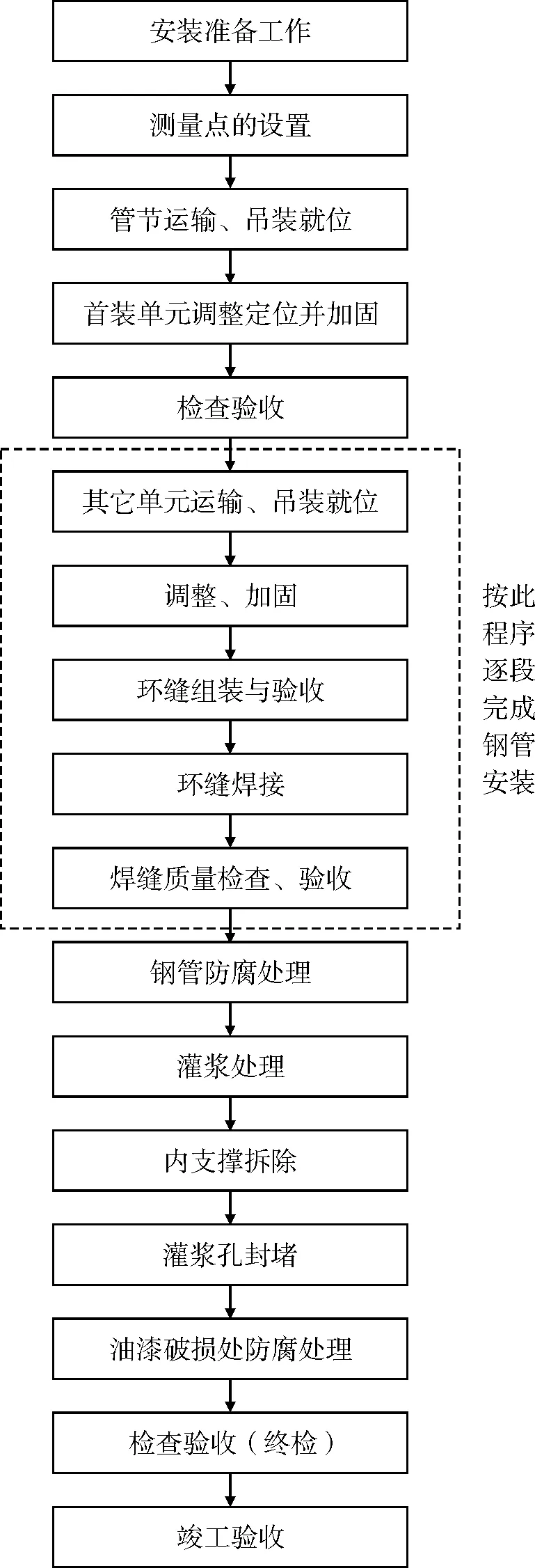

3.2.1鋼管安裝工藝流程

每條壓力鋼管均在管槽內(nèi)按照從下游向上游的順序推進安裝。鋼管安裝工藝流程見圖3。

圖3 鋼管安裝施工工藝流程注:①按設(shè)計和規(guī)范要求對需要預(yù)熱和后熱的鋼管環(huán)縫焊接進行焊前預(yù)熱、后熱處理和焊后消應(yīng);②埋管外部混凝土終前,不得拆除內(nèi)撐。

3.2.2施工準(zhǔn)備

(1)鋼管運輸前進行路線勘察,檢查公路沿途有無障礙并做相應(yīng)處理。

(2)完成支架埋件安裝,敷設(shè)鋼管安裝支架和支撐等輔助設(shè)施。

(3)安裝前應(yīng)完成施工電源、工具房(含焊機)布置。

(4)鋼管加固用插筋在混凝土施工時按要求埋設(shè)。采用φ25錨筋,埋深大于1.0 m,外露長度約0.5 m。

(5)放置壓力鋼管安裝用測量控制點并做必要的保護,校驗安裝用的測量儀器。

3.2.3安裝主要施工方法與技術(shù)要求

3.2.3.1鋼管及鋼襯安裝定位

(1)壓力鋼管以下彎段下游的安裝單元為首裝節(jié),左沖砂底孔鋼襯以上塊混凝土中間一個安裝單元為首裝節(jié)(上游第三個安裝單元),右沖砂底孔鋼襯以下游第一個安裝單元為首裝節(jié),排沙廊道鋼襯以三通為首裝節(jié),首裝單元安裝后其里程、高程、中心位置偏差不應(yīng)超過±5 mm。首裝節(jié)安裝檢查合格加固后復(fù)測,并經(jīng)監(jiān)理工程師確認(rèn)后方可進行其余管節(jié)的安裝和加固;

(2)其余管節(jié)(非首裝單元)安裝中心的偏差和管口圓周度應(yīng)遵守DL 5017-93的規(guī)定,管口中心極限偏差小于25 mm,管口圓度小于5D/1 000,但最大不應(yīng)超過40 mm或遵循圖紙要求。

3.2.3.2鋼管加固焊接

鋼管調(diào)整合格后,按監(jiān)理人審批的加固方案進行可靠牢固,以免因澆筑混凝土?xí)r混凝土發(fā)生鋼管移位。

為防止首裝節(jié)變位影響整體鋼管安裝精度,將首裝單元加勁環(huán)采用14#槽鋼與預(yù)埋的φ25插筋搭焊加固,其它管節(jié)主要采用L70角鋼搭焊加固,局部增加槽鋼加固。所有管節(jié)加固搭接采用雙面焊接,焊縫長度不小于200 mm。

鋼管底部和支撐埋件采用鋼板和型鋼可靠加固。

3.2.3.3安裝環(huán)縫組裝

(1)環(huán)縫相鄰的單元調(diào)整加固并經(jīng)檢查合格后方可進行環(huán)縫的組裝。環(huán)縫組裝前根據(jù)制造時所測的管口周長值確定環(huán)縫錯牙值,并盡量將錯牙平均分配在整個環(huán)縫周長內(nèi)。每條環(huán)縫對稱壓縫和點固焊接。

(2)管節(jié)單元安裝、環(huán)縫對裝應(yīng)符合圖紙或DL 5017-2007的要求。

3.2.3.4焊接

環(huán)縫焊接時采用6人對稱焊接,每條焊縫焊接必須連續(xù)完成,不得中斷。

3.2.3.5管內(nèi)支撐拆除

鋼管外混凝土終凝后才能安排內(nèi)支撐的拆除施工,內(nèi)支撐拆除過程中嚴(yán)禁損傷鋼管表面。

3.2.3.6其它

(1)排水管等附件安裝根據(jù)圖紙要求進行裝焊,焊接時嚴(yán)格按照工藝要求執(zhí)行。

(2)環(huán)縫、油漆破損處防腐涂裝按DL 5017-2007執(zhí)行[3]。

4結(jié)束語

藏木水電站壓力鋼管在制作安裝過程中,根據(jù)對現(xiàn)場運輸手段、道路條件和吊裝能力的深入分析和研究,在制作廠將兩個單節(jié)鋼管對接拼裝成一個大節(jié),然后用定制的超低特種平板運輸車將鋼管運輸至大壩,確保了鋼管安裝運輸時順利通過通往大壩的4#公路隧道。拼裝成大節(jié)的鋼管節(jié)省了現(xiàn)場安裝使用纜機的頻率,減少了現(xiàn)場拼裝和焊縫的焊接時間,從而大大縮短了現(xiàn)場安裝工期,提高了安裝效率,為混凝土施工贏得了更多的寶貴時間。

參考文獻

[1]趙云德,姚秀全,王海軍.彭水水電站14 m直徑壓力鋼管制造安裝總體方案優(yōu)化[J].四川水力發(fā)電,2008,27(6):15-17.

[2]吳永健.老撾HLG水電站壓力鋼管制作安裝施工[J].四川水利, 2013,34(5):30-32.

[3]DL/T 5017-2007 水利水電工程壓力鋼管制造安裝及驗收規(guī)范[S].

[作者簡介]曾元(1988~),男,主要從事水利水電金屬結(jié)構(gòu)制安施工技術(shù)及質(zhì)量管理。

【中圖分類號】TV547+.2

【文獻標(biāo)志碼】B

[定稿日期]2015-11-17