金屬斷口分析技術在汽車檢測中的應用

張智

摘 要 某載貨汽車在實際使用過程中發生了油箱拉帶斷裂的現象,從而造成油箱脫落,導致嚴重的車毀人亡交通事故。利用金屬斷口分析技術對油箱拉帶的斷口進行金相分析和宏觀斷口形貌分析,并結合油箱拉帶的制造技術要求,從而得出油箱拉帶斷裂的原因。油箱拉帶在制造過程中經剪切而成,其吊耳處邊緣部位粗糙且存有微裂紋,再加上厚度達不到要求,強度明顯降低,不斷承受作用力使裂紋逐漸擴展導致拉帶斷裂,油箱拉帶斷裂屬產品制造質量缺陷所致。

關鍵詞 油箱拉帶;金屬斷口分析;金相分析;宏觀斷口

中圖分類號 U46 文獻標識碼 A 文章編號 1674-6708(2016)164-0000-00

1 斷口分析理論

試樣或構件斷裂后形成的斷面稱為斷口。斷口上詳細記錄了斷裂過程中內外因素的變化所留下的痕跡與特征,是分析斷裂過程和機理的重要依據[1]。因此斷口分析是失效分析中的一個極其重要的手段。

典型的疲勞破壞斷口有3個區域,按照斷裂的過程來分,依次是疲勞源、疲勞裂紋擴展區和最后斷裂區[2]。其中疲勞源是疲勞破壞的起點。裂紋擴展是疲勞源在力的作用下擴張、長大的過程。由于疲勞裂紋不斷擴展,使試樣或構件的有效斷面逐漸減小,應力不斷增加,導致瞬時斷裂,最后斷裂區也稱為瞬時斷裂區。

2 油箱拉帶斷裂原因分析

2.1 現場勘驗情況

1)發生油箱拉帶斷裂的載貨汽車停放于內蒙古呼和浩特市某處大院內。該載貨汽車柴油箱安裝于車輛右側中前部車架,無其他托架及防護網(見圖1)。

該油箱的直徑為700mm,長度為890mm。油箱蓋、延伸管、傳感器已掉落,油箱油口處有凹陷現象?(見圖2)。

2)油箱拉帶呈弧狀,無變形,油箱前后拉帶上部掛環后耳斷裂(見圖3)。油箱拉帶厚度(帶漆皮)1.35mm,寬度75mm。根據油箱拉帶的印痕,可以看出油箱拉帶安裝位置距油箱兩端距離分別為150mm和100mm。

2.2 油箱拉帶技術指標

載貨汽車廠提供斷裂油箱拉帶的技術要求

1)A08M-23.1-2004《冷軋鋼板及鋼帶技術條件第1部分:冷沖壓用鋼板及鋼帶》。

2)拉帶技術圖紙(δ1.5?St12)。

2.3 油箱拉帶檢驗情況

1)根據油箱拉帶技術圖紙(δ1.5?St12),油箱拉帶材質牌號應為St12,油箱拉帶厚度應為1.5mm。

2)對貨車油箱拉帶進行檢驗,檢驗情況如下:

(1)檢驗依據:油箱拉帶的技術要求A08M-23.1-2004《冷軋鋼板及鋼帶技術條件第1部分:冷沖壓用鋼板及鋼帶》。

(2)檢驗項目:厚度、力學性能。

(3)檢驗結果。

2.4 金相分析及宏觀斷口形貌觀察分析

將油箱拉帶斷口分別制成A、B試樣(見圖4),進行金相分析及宏觀斷口形貌觀察分析。

2.4.1 金相分析

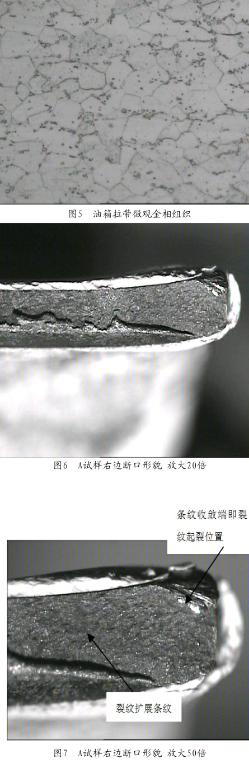

金相分析是一種利用金相顯微鏡研究金屬和合金內部組織及缺陷的重要方法[3]。將A、B試樣去掉邊緣變形部位,進行磨制/拋光、腐蝕,在光學顯微鏡下觀察。觀察結果:金相組織為鐵素體+球狀珠光體,正常球化退火組織[4](見圖5)。

2.4.2 宏觀斷口形貌觀察分析

通過體式鏡放大20倍和50倍,分別觀察A、B試樣斷口(見附件圖6~11)。A試樣代表的鋼帶斷裂時起源于鋼帶邊緣(見附件圖6、7、8)。從圖7中明顯觀察到裂紋擴展條紋,條紋的收斂端位于鋼帶邊緣(見圖7箭頭所指位置)[5]。

2.5 分析說明

1)從檢驗結果來看,力學性能基本符合材質牌號為St12的要求。但厚度不符合要求,油箱拉帶的強度明顯降低。

2)從宏觀斷口形貌來看,鋼帶斷裂時起源于鋼帶邊緣,裂紋逐漸擴展導致鋼帶斷裂。

3)鋼帶經剪切而成,邊緣部位粗糙且存有微裂紋。

4)貨車在行駛過程中,油箱拉帶由于沒有鎖緊裝置,受力更為嚴重。現場勘驗表明,受力主要集中在拉帶吊耳處,該處是承受力最薄弱處,而且拉帶吊耳處邊緣部位粗糙,存有微裂紋,加之厚度達不到技術要求,強度明顯降低,使裂紋逐漸擴展最終導致拉帶斷裂。

3 結論

根據現場勘驗情況,利用金屬斷口分析技術對油箱拉帶斷口進行分析,得出油箱拉帶斷裂的原因,即油箱拉帶在制造過程中經剪切而成,其吊耳處邊緣部位粗糙且存有微裂紋,再加上厚度達不到要求,強度明顯降低,不斷承受作用力使裂紋逐漸擴展導致拉帶斷裂,油箱拉帶斷裂屬產品制造質量缺陷所致。

參考文獻

[1]張帆,郭益平,周偉敏.材料性能學[M].2版.上海:上海交通大學出版社,2014:100-120.

[2]殷之平.結構疲勞與斷裂[M].西安:西北工業大學出版社,2012:5-12.

[3]趙峰.金屬材料檢測技術[M].長沙:中南大學出版社,2007:63-74.

[4]王淳浩,梅冰松,來劍戈,等.斷口宏觀分析技術在道路交通事故檢驗鑒定中的應用[J].警察技術,2011,3:53-55.

[5]于斌,靳慶臣.金屬斷口宏觀形貌幾何特征定量測量及分析[J].有色金屬,2010,3:1-5.