基于ANSYS/LS-DYNA旋耕刀具的土壤切削數值模擬

□郭 曦唐 亮曾祥平蔣立茂/.四川省農業機械研究設計院 .四川省農業機械鑒定站

?

基于ANSYS/LS-DYNA旋耕刀具的土壤切削數值模擬

□郭曦1唐亮1曾祥平1蔣立茂2/1.四川省農業機械研究設計院2.四川省農業機械鑒定站

四川農田具有西南丘陵地區典型的地塊小、坡度大等特點,導致農業機械化程度相對較低,一部分農業生產活動只能靠人力和畜力來完成,生產效率低,因此,適宜四川使用的是微小型農機具。本文研究基于采用微型耕作機結構的多功能耕作起壟機,由汽油發動機作動力,經離合器、變速箱、兩級圓錐齒輪減速,帶動主軸旋轉,在主軸上安裝旋耕刀,在機座后部安裝起壟器和開溝器,實現旋耕、開溝、起壟等功能,可實現一機多用,且具有結構簡單、部件緊湊和能耗較小的特點。

本文運用Creo Parametric 2.0對多功能耕作起壟機旋耕刀具進行有限元建模,并通過ANSYS/LS-DYNA對旋耕刀具切削土壤進行顯示動力學分析,探討了旋耕起壟復合刀具的切削過程,分析了旋耕刀具的力學特性及切削土壤時功耗的大小,旨在揭示旋耕刀具切削土壤的工作機理,為多功能起壟機的動力選型和結構參數的優化設計提供科學依據。

1 有限元建模

1.1刀具的實體建模

旋耕刀具是起壟機的關鍵部件,根據實際的工況要求,設計采用起壟送土圓盤曲面刀,同時在圓盤曲面刀之間增加旋耕碎土刀,圓盤曲面刀刀盤與旋耕刀搭配組裝,按螺旋排列,選取螺旋角為10°。多功能耕作起壟機工作時,刀具一方面繞刀軸旋轉,另一方面隨著多功能耕作起壟機前進,因此,刀具的絕對運動是刀具繞刀軸的旋轉運動和多功能耕作起壟機前進運動的合成,其運動軌跡是擺線。以刀軸旋轉中心為原點建立坐標系,x軸正向和多功能耕作起壟機前進方向一致,y軸正向垂直向下。設多功能耕作起壟機前進速度為Vm,刀軸旋轉角速度為ω,開始時刀片端點位于前方水平位置與x軸正向重合,則刀具端點運動方程為:上式中:

R-刀具端點的回轉半徑;

t-時間。

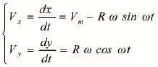

將上式對時間求導數,可求得刀片端點在x軸和y軸方向的分速度:

刀片端點絕對速度的大小為:

旋耕刀具由刀具葉片和實心圓柱軸組成,而刀具葉片為空間復雜的三維實體,在ANSYS中直接建模難度較大,因此,采用在Creo Parametric中建立實體旋耕葉片和實心軸,再利用裝配的方法建立螺旋旋耕刀具的三維實體模型(圖1)。工作狀態下,動力傳輸給實心圓柱軸,使其帶動旋耕葉片做旋轉和直線運動,切削土壤。

1.2刀具的有限元模型

通過ANSYS與Creo Parametric的無縫連接,將三維實體模型導入ANSYS軟件。將旋耕刀具的單元定義為LS-DYNA Explicit單元中的SHELL163,為了減小沙漏能,采用全積分的殼單元算法。考慮到應力、應變數據的采集,材料采用線性各向同性,定義材料的彈性模量為2.1×1011Pa,密度為7.8×103kg/m3,泊松比為0.3,利用掃掠的方式來進行網格劃分。

圖 1 旋耕刀具的三維實體模型

1.3土壤的有限元模型

根據螺旋刀具對土壤的切削方式,建立的土壤模型為0.4 m×0.3 m×0.3 m的矩形體,在ANSYS前處理器中,定義土壤單元為LS-DYNA Explicit單元中的SOLID164,為減小沙漏能,采用全積分算法,利用掃掠的方式來劃分網格。

1.4刀具切削土壤的簡化和假設

由于切削過程的復雜性,伴隨著應力、應變的急劇變化,包括彈、塑性和斷裂的變形,因此,為準確反映切削的過程,假設如下。

1)旋耕葉片和實心圓柱軸簡化為一個整體,且二者均為各向同性的線性彈性材料;

2)如果讓旋耕葉片同時做水平和旋轉運動,則旋耕起壟葉片將做復雜的三維運動。在有限元中,如果想在彈性體上同時加載兩種運動,是比較困難的,因此,本文將模型簡化為螺旋刀具做旋轉運動和土壤做水平運動;

3)考慮切削過程中,距離切削面較遠的土壤不受到任何擾動;

4)根據土壤材料模型發展的現狀和計算機運算的水平,在數值模擬中,只考慮對土壤切削的過程,不考慮開溝時土壤的升運過程。

1.5施加邊界條件和載荷

利用LS-DYNA對模型進行仿真分析。在仿真分析中,旋耕刀具做旋轉運動,土壤向旋耕葉片做直線運動,兩者接觸后,旋耕葉片不斷的銑削土壤。本文主要研究在一定的工況下,旋耕刀體對土壤的切削過程及完成一個切削量的作業時間,整個切削模型最大的功耗以及旋耕葉片應力等的變化,為旋耕刀具的運動參數及結構參數的優化打下基礎。在切削過程中,添加邊界條件為旋耕起壟刀具添加x、y、z向的約束以及約束繞x、y軸的旋轉,添加繞z軸旋轉的動力載荷,旋轉速度為3 600 r/min;土壤添加x、z方向的位移約束,并且以0.18 m/s的初速度勻速位移。本文主要進行了螺旋刀具對土壤切削破壞過程的分析,因此將刀具定義為接觸Part,土壤定義為目標Part。添加刀具與土壤之間的面面侵蝕接觸,此接觸能夠保證土壤表面單元在切削失效的情況下程序自動定義新的接觸面。

2 求解與分析

設置求解時間為0.2 s,在ANSYS前處理器輸出模型關鍵字文件,修改和添加材料、載荷等參數后,如土壤材料模型和載荷等信息,將關鍵字文件遞交LS-DYNA程序求解,最后通過后處理程序LS-PREPOST打開結果文件,進行數據分析。

2.1切削過程分析

在旋耕刀具對土壤的切削過程中,刀具葉片的外緣先接觸土壤,土壤受到刀具葉片的擠壓和剪切作用而發生破壞和變形。隨著旋耕刀具的旋轉以及土壤的不斷進給,土壤被破壞的面積以及進給方向的深度逐漸增大,被破壞土壤的邊界線形狀和旋耕刀具的葉片外端形狀相似,從而實現了螺旋葉片對土壤的連續切削。

2.2能耗分析

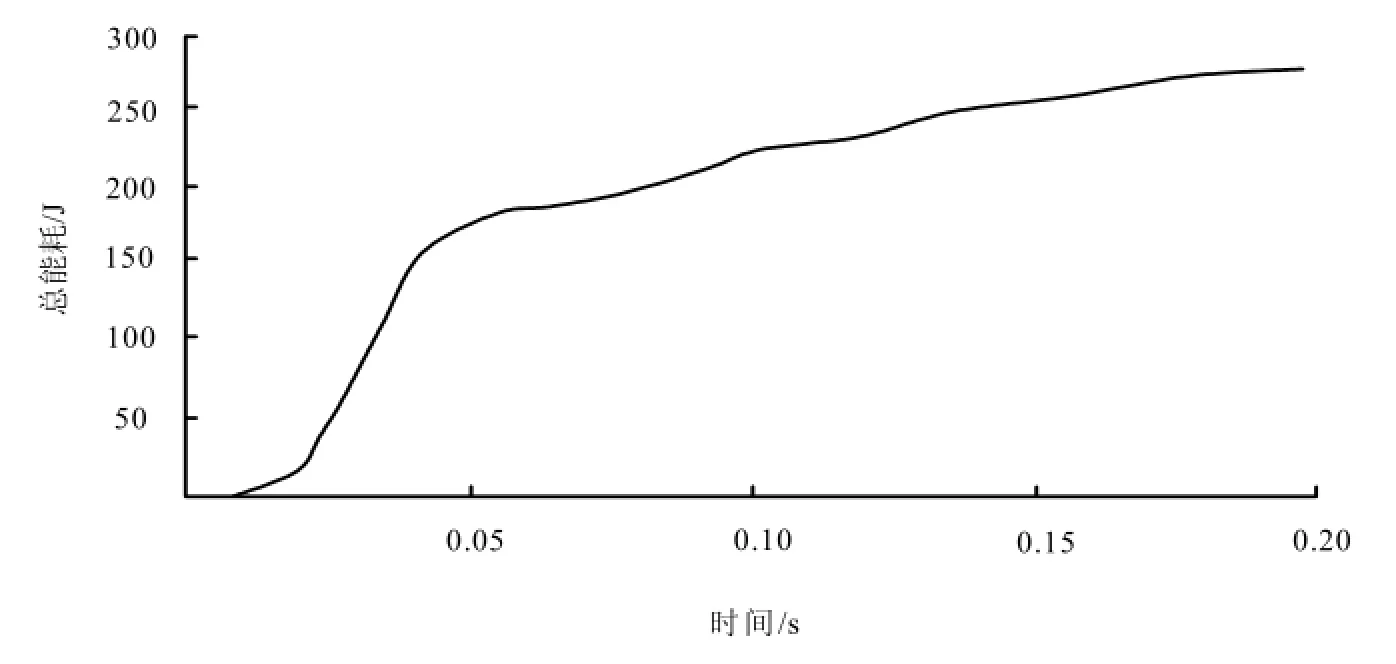

在切削過程中,總的能耗包括維持旋耕刀具葉片的旋轉和土壤模型的直線位移所需的動能以及兩者相互作用的內能,其中,動能基本保持不變,而總的切削能耗隨著內能的不斷增加而增大,總能耗隨時間變化而變化的曲線見圖2。

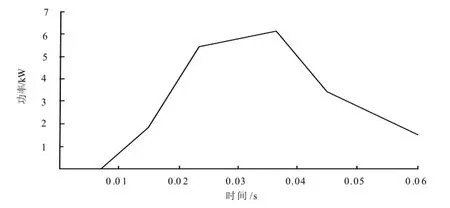

由圖2可知,在切削過程的初始階段,總切削能耗的變化是最強烈的,但是隨著切削過程的進行,總切削能耗的變化逐漸趨于平緩,出現這種情況的主要原因是土壤顆粒被外力破壞后土壤內聚力減小,而旋耕起壟刀具的葉片還未接觸到新的土壤層,總切削能耗的變化放緩。將總的切削能耗對時間求導,得到切削功率,如圖3所示。土壤單元失效后,旋耕刀具未能接觸到新的土壤單元,會出現切削功率的波動。由圖3可得,最大的切削功率約為6 kW,與實際的額定功率基本相符。

圖 2 總能耗分析

圖 3 功率分析

3 討論

本文利用ANSYS建立旋耕刀具和土壤的有限元模型,運用 ANSYS/ LS-DYNA顯式動力分析程序對旋耕起壟復合刀具切削土壤過程進行了求解計算。

計算結果表明,將所構建的旋耕起壟復合刀具切削土壤的有限元模型應用于多功能起壟機與土壤之間相互作用研究是可行的。基于ANSYS/LS-DYNA構建的旋耕起壟復合刀具切削土壤的三維動力學仿真,能有效地揭示螺旋刀具切削土壤的工作過程;證明了多功能耕作起壟機工作時,土壤切削和軸向提升、拋撒的狀況,與實際工作情況吻合。對開溝、起壟過程中切削能耗的分析計算得出了最大的切削功率為6 kW,該有限元模型可用于估算切削功耗值,從而用于指導多功能耕作起壟機的動力選型。

數值模擬結果表明,土壤在被旋耕刀具切削時,主要受到刀具的擠壓和剪切破壞,當刀具的切削力達到土壤的破壞強度時,刀具的切削力不再增加。刀具的最大切削功率與實際額定功率相近,可為多功能耕作機的優化設計提供理論依據。