輸油改輸氣管道適用性評價

李麗鋒,羅金恒,朱 輝,常大偉,張 皓

(1.中國石油集團石油管工程技術研究院 陜西 西安 710077;2.石油管材及裝備材料服役行為與結構安全國家重點實驗室 陜西 西安 710077;3.新疆油田油氣儲運分公司 新疆 昌吉 831100;4.西氣東輸管道公司 上海 200000)

?

·試驗研究·

輸油改輸氣管道適用性評價

李麗鋒1,2,羅金恒1,2,朱輝3,常大偉4,張皓1,2

(1.中國石油集團石油管工程技術研究院陜西西安710077;2.石油管材及裝備材料服役行為與結構安全國家重點實驗室陜西西安710077;3.新疆油田油氣儲運分公司新疆昌吉831100;4.西氣東輸管道公司上海200000)

摘要:通過對某管道鋼管進行壁厚測試、無損檢測、鋼管材料適用性評價、全尺寸鋼管爆破試驗、含缺陷管道剩余強度評價和剩余壽命預測等工作,評價了某管道輸油改輸氣鋼管材料的適用性和安全性,為該管道輸油改輸氣決策提供了技術依據。評價結果表明:該輸油改輸氣管道在材質上滿足油改氣要求,鋼管承壓能力相比油改氣后管道運行壓力0.3 MPa具有足夠的安全裕度,檢測發現的管體腐蝕缺陷和環焊縫缺陷在改輸氣后的運行壓力0.3 MPa下均可接受,基于取樣管段壁厚檢測數據估算的管道腐蝕剩余壽命超過30年,最后建議該管道檢測周期不超過8年。

關鍵詞:管道;材料;適用性評價;剩余強度評價;壽命預測

0引言

1現場取樣情況

現場取樣應涵蓋管線所使用的所有規格鋼管、環焊縫以及存在堆焊補疤的鋼管,同時應能代表管線腐蝕情況。現場截取管段共3段,每段有1道環焊縫(編號為1#、2#和3#),每道環焊縫兩邊的鋼管分別編號為1#-1、1#-2、2#-1、2#-2、3#-1和3#-2,其中1#-1、2#-1、3#-1和3#-2鋼管規格為Φ168×8 mm,1#-2和2#-2鋼管規格為Φ168×7 mm。取樣管段防腐層為瀝青玻璃絲布,2#和3#管段局部位置防腐層存在破損情況(如圖1所示),剝離防腐層后,各取樣管段外表面未見明顯腐蝕,1#-1、1#-2、3#-1和3#-2鋼管分別存在2處、2處、1處和8處堆焊補疤,堆焊補疤形貌如圖2所示。

圖2 取樣管段堆焊補疤宏觀形貌

2壁厚測量

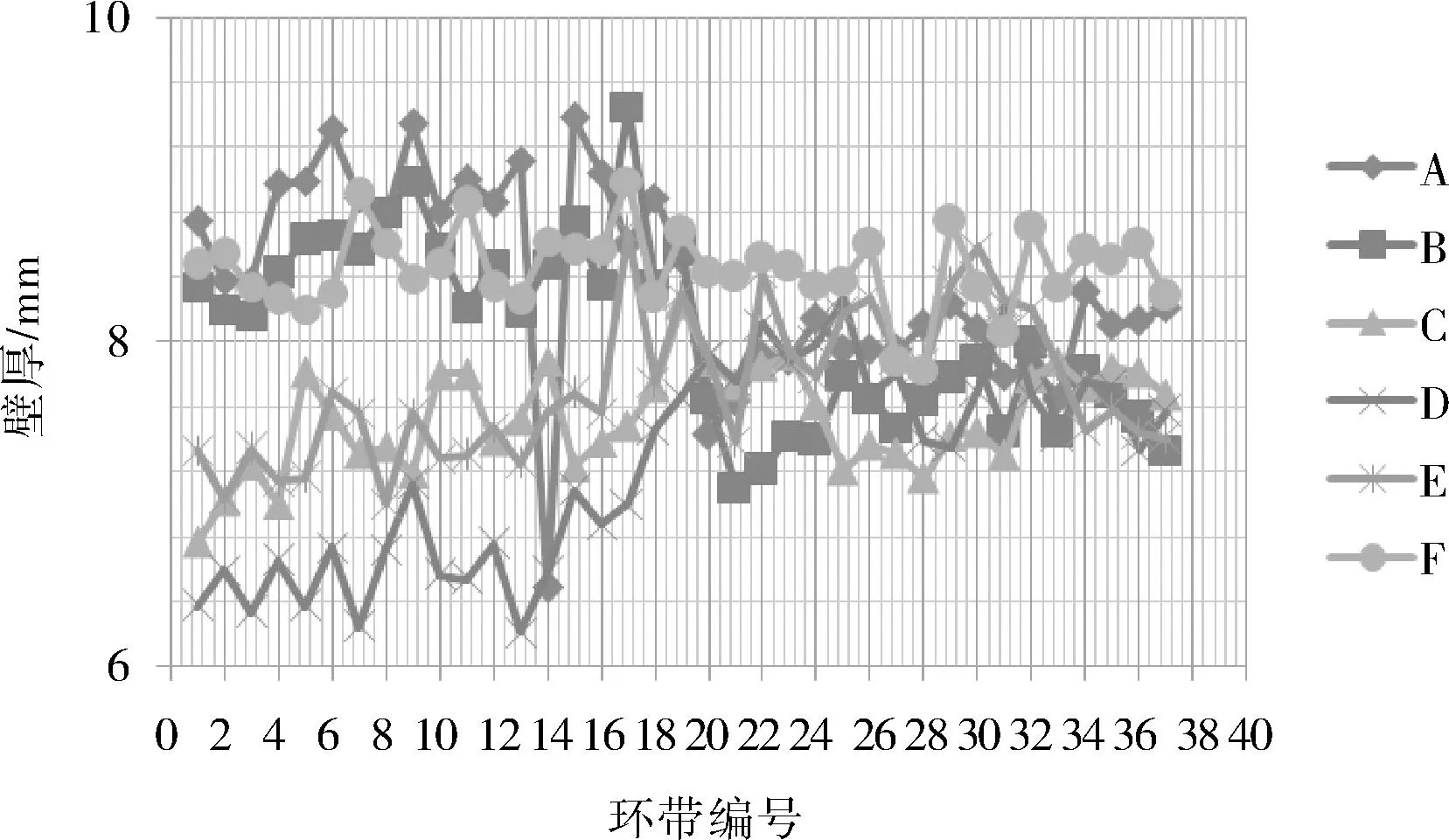

采用超聲測厚儀測量了1#、2#和3#管段壁厚,測量結果表明:1)6根鋼管的壁厚上偏差均超出了GB/T 8163-2008《輸送流體用無縫鋼管》[2]中熱軋鋼管壁厚的上偏差+15%的要求,2#-2和3#-1鋼管壁厚下偏差超出了熱軋鋼管壁厚的下偏差-15%的要求;2)鋼管壁厚不均勻度較大,其中3#-1最為明顯(如圖3所示),其局部位置存在壁厚減薄情況,最大減薄率為-22.38%。

圖3 3#管段壁厚測量結果

3無損檢測

采用X射線和超聲波探傷對1#、2#和3#取樣管段的環焊縫進行了無損檢測,掌握了取樣管段環焊縫存在的缺陷狀況。檢測結果表明:1#、2#和3#環焊縫共存在19處焊縫缺陷,主要以未焊透缺陷為主(如圖4所示),并存在少量氣孔或夾渣缺陷,其中3#環焊縫的7處缺陷級別為Ⅲ級和Ⅳ級。

圖4 3#環焊縫未焊透缺陷解剖宏觀形貌

4管材適用性評價

為評價取樣管段鋼管材料是否滿足輸油改輸氣的管材性能要求,按照中國石油企業標準Q/SY 1034-2007《輸油管道改為輸氣管道鋼管材料適用性評價方法》[3]對鋼管管體和環焊縫進行了適用性評價。鑒于該管道改輸天然氣后輸送介質為不含硫的干氣,按照標準該油改氣管道管材適用性評價主要內容包括化學成分和拉伸性能測試等常規理化性能評價、脆性斷裂控制和延性斷裂控制評價,不考慮硬度測試、抗氫致開裂和抗硫化物應力開裂等特殊性能要求[3]。

4.1化學成分分析

管材的化學成分對管材的可焊性、延遲裂紋的傾向性及應力腐蝕開裂敏感性和氫致開裂敏感性有重要的影響[4]。采用直讀光譜儀測試了1#-1和1#-2鋼管的化學成分,測試結果表明:鋼管化學成分符合GB/T 699-1999《優質碳素結構鋼》[5]中20#鋼的化學成分要求,其中降低材料韌性、增大材料應力腐蝕開裂敏感性的有害元素S和P含量分別為0.037%~0.012%和0.034%~0.011%,符合Q/SY 1034-2007中S含量不得高于0.05%和P含量不得高于0.04%的要求。

4.2拉伸性能測試

拉伸性能測試包括管體和環焊縫兩部分,試樣取全壁厚板狀縱向試樣,測試結果表明:1)1#-1和1#-2鋼管抗拉強度位于410~530 MPa之間、屈服強度大于245 MPa和伸長率大于20%,滿足20#鋼的拉伸性能要求;2)1#和2#環焊縫抗拉強度位于410~530 MPa之間,并斷于母材;3)鋼管材料符合管道原始設計的20#鋼的拉伸性能要求。

4.3抗脆性斷裂能力評價

由于原油管道是加熱輸送,管體溫度較高,不存在低溫脆斷問題。但若改輸天然氣,冬季管體溫度低(接近地溫0℃),低溫脆斷是一個應首先考慮的問題[1]。為防止油改氣后管道發生脆性斷裂,鋼管和焊縫的沖擊韌性均應滿足相應的標準要求。該管道的鋼管材料與環焊縫抗脆性斷裂能力評價試驗溫度選取地溫0℃,0℃鋼管材料和環焊縫沖擊試樣取縱向試樣,測試結果見表1所示。該管道采用20#鋼,對應GB/T 9711.1中的L245鋼級,Q/SY 1034-2007中規定L245鋼級的縱向試樣抗脆性斷裂沖擊韌性平均值應高于41 J和單個試樣最小值應高于33 J。對于環焊縫而言,Q/SY 1034-2007中規定環焊縫脆性斷裂沖擊韌性相比管體材料可適當降低,并按式1可換算得到,該管道環焊縫脆性斷裂沖擊韌性要求值平均值應高于14 J和單個試樣最小值應高于11 J。測試值與要求值對比表明,0℃溫度下鋼管材料和環焊縫的沖擊韌性值可滿足抗脆斷要求。

(1)

式中KVw,h為螺旋焊縫、環焊縫及熱影響區試樣防止管道發生脆性斷裂沖擊韌性的要求值,J;KV為鋼管材料防止管道發生脆性斷裂沖擊韌性的要求值,J;α為焊管焊縫的螺旋角度,環焊縫螺旋角度取90°。

健康旅游由來已久,14 世紀比利時建立的溫泉療養地SPA,一般被視為健康旅游的最初形態。20世紀60年代,現代意義上的健康旅游項目在西方國家興起;80年代,對健康旅游的研究開始出現[3]。21世紀以來,世界衛生組織在南非實施了“健康島”研究項目,世界旅游組織也提出“重視旅游構建健康生活的命題”。在國內,健康旅游研究尚處于起步階段,主要集中在概念界定、作用歸納等層面,在發展規律的認識、理論體系的構建等方面還比較欠缺[4]。

4.4抗延性斷裂能力評價

對于天然氣輸送管道,考慮抗脆性斷裂能力問題的同時,還需考慮延性斷裂的止裂問題。依據Q/SY 1034-2007中規定:(1)1#-1和1#-2鋼管材料對應鋼級的縱向全尺寸試樣抗延性斷裂沖擊韌性平均值應高于60 J和單個試樣最小值應高于45 J;(2)在與鋼管母材相同試驗溫度條件下,焊縫抗延性斷裂沖擊韌性平均值應高于40 J和單個試樣最小值應高于30 J;(3)試驗溫度為-10℃或管道最低運行溫度,為保守估計,該管道抗延性斷裂能力評價試驗溫度取-20℃。-20℃鋼管和環焊縫全尺寸沖擊韌性測試值見表1;測試值與要求值對比表明:1#-1和1#-2鋼管材料的全尺寸沖擊韌性值不滿足抗延性斷裂沖擊韌性要求,環焊縫沖擊韌性值滿足抗延性斷裂沖擊韌性要求。依據標準Q/SY 1034-2007,若鋼管材料沖擊韌性不能滿足以上沖擊韌性的要求,可通過適當降低管道壓力,也就是降低管道的環向應力來降低沖擊韌性的要求值,計算公式見式2。

(2)

式中,KV′為防止管道發生長距離剪切斷裂鋼管母材所需的最小沖擊韌性值,J;σhp為管道環向應力,MPa;D為鋼管外徑,mm。

表1 鋼管材料和環焊縫全尺寸試樣沖擊韌性值(J)

該管道輸油改輸氣后最高運行壓力為0.3 MPa,按照式2計算1#-1和1#-2鋼管防止管道發生長距離剪切斷裂所需的最小沖擊韌性值分別為0.019 J和0.024 J,對比1#-1和1#-2鋼管-20℃沖擊韌性測試值可知,1#-1和1#-2鋼管-20℃沖擊韌性測試值遠大于防止管道發生長距離剪切斷裂所需的最小沖擊韌性計算值,因此-20℃溫度下管體和環焊縫沖擊韌性值可保證延性斷裂止裂。

5全尺寸水壓爆破試驗

為評價鋼管材料是否具備在最高運行壓力0.3 MPa下安全運行的承壓能力,依據標準SY/T 5992-2012《輸送鋼管靜水壓爆破試驗方法》[6]對2#-1、2#-2、3#-1和3#-2管段進行水壓爆破試驗。水壓爆破試驗結果表明,2#-1、2#-2、3#-1和3#-2鋼管爆破壓力分別為44.8 MPa、38.1 MPa、42.2 MPa和47.2 MPa,遠高于改輸天然氣后管道的運行壓力0.3 MPa,具有一定的安全裕度。水壓爆破斷口宏觀觀察結果表明,各鋼管未發生顯著的塑形變形,斷口呈脆性斷口特征,其中3#-1鋼管裂口位于壁厚減薄位置,3#-2鋼管裂口位于管體且未處于堆焊補疤處。

6含缺陷管道適用性評價

6.1含缺陷管道剩余強度評價

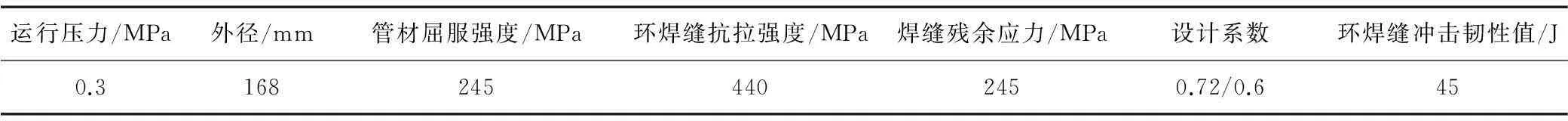

含缺陷管道剩余強度評價是管道適用性評價的重要內容之一,通過含缺陷管道剩余強度評價可明確檢測發現的缺陷在改造后管道運行壓力0.3 MPa下是否可接受。其評價的對象包括母材缺陷和焊縫缺陷。根據無損檢測結果,取樣管段缺陷主要包括體積型缺陷和平面型缺陷。取樣管段缺陷評價需做出如下說明,具體包括:1)各管段存在壁厚均勻度不一和壁厚減薄情況,按均勻腐蝕缺陷評價,各管段腐蝕深度按照最小測量壁厚值評價;2)對環焊縫無損檢測出的等級為Ⅰ和Ⅱ級的缺陷不予評價;3)檢測出的環焊縫未焊透和未熔合等缺陷按照裂紋型缺陷評價,環焊縫缺陷裂紋深度按解剖的未焊透缺陷深度保守評價(如圖4);4)腐蝕缺陷和裂紋型缺陷評價均采用標準SY/T 6477-2015《含缺陷油氣輸送管道剩余強度評價方法》[7]評價。評價所需基本屬性參數和裂紋型缺陷尺寸見表2和表3所示。管體均勻腐蝕缺陷評價結果表明,當運行壓力為0.3 MPa時,考慮0.72和0.6兩種設計系數情況下,6根鋼管的均勻腐蝕缺陷均可接受。環焊縫裂紋型缺陷評價結果表明,表2中所列裂紋型缺陷的值(Kr、Lr)均落于失效評估曲線和截止線之內,如圖5所示,表明上述裂紋型缺陷在運行壓力0.3 MPa和兩種設計系數條件下均可接受。

表2 評價所需基本屬性參數

表3 裂紋型缺陷尺寸參數

圖5 裂紋型缺陷評價結果

6.2管道腐蝕剩余壽命預測

油氣輸送管道剩余壽命預測是管道安全評價的重要內容,直接關系到管道檢測、維修、更換周期的確定。管道剩余壽命預測方法包括內腐蝕和外腐蝕壽命預測、裂紋型缺陷疲勞壽命預測等。由于油改氣后管道壓力波動較小和輸送的天然氣介質屬干氣,裂紋型缺陷疲勞壽命和內腐蝕壽命預測可不予考慮,管道剩余壽命預測主要考慮外腐蝕壽命預測。管道腐蝕剩余壽命預測主要包括確定改輸氣后管道腐蝕速率、確定腐蝕臨界缺陷尺寸和確定管道腐蝕剩余壽命等三個方面內容。

1)改輸氣后管道外腐蝕速率確定

考慮到取樣管段局部位置存在防腐層破損情況,因此管道外腐蝕速率根據管道壁厚最小測量值和服役運行時間估算。8 mm鋼管最小測量值與公稱壁厚的最大偏差量1.79 mm,7 mm鋼管最小測量值與公稱壁厚的最大偏差為0.97 mm。按照鋼管1958年投產時間距離停用時間1992年的間隔34年,估計管道平均外腐蝕速率,即8 mm鋼管的平均腐蝕速率取0.053毫米/年,7 mm鋼管的平均腐蝕速率取0.029毫米/年。

2)改輸氣后管道的臨界缺陷尺寸確定

依據SY/T 6477-2015,在運行壓力0.3 MPa下,當壁厚為8 mm和7 mm、設計系數為0.72和0.6時,計算管道最小要求壁厚tmin分別為0.143 mm和0.172 mm,遠遠小于8 mm管段壁厚最小測量值6.21 mm和7 mm厚管段壁厚最小測量值6.03 mm,表明在運行壓力0.3 MPa下鋼管壁厚具有較大的安全裕度。

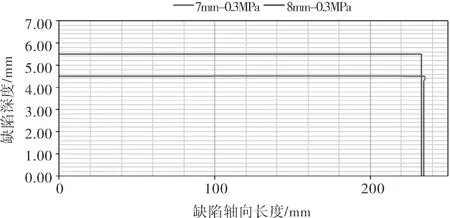

按照標準SY/T 6477-2015,計算了公稱壁厚為8 mm和7 mm、設計系數為0.72和運行壓力為0.3 MPa條件下的該油改氣管道均勻腐蝕缺陷的臨界缺陷尺寸,如圖6所示。從圖6可知,當運行壓力為0.3 MPa時,對于壁厚為8 mm和7 mm的管線,當缺陷深度分別在5.5 mm和4.5 mm以內、缺陷軸向長度為233.11 mm和234.64 mm以內時均可接受。圖中不同缺陷深度的臨界缺陷軸向長度為定值,主要是由于剩余壁厚比Rt遠遠大于許用剩余壁厚比(RSFa),按照標準計算臨界缺陷軸向長度為定值,如對于壁厚為8 mm管道,當缺陷深度分別在5.5 mm的剩余壁厚比為17.48,遠遠大于許用剩余壁厚比0.9。因此,當運行壓力為0.3 MPa時,按照標準確定的臨界缺陷尺寸非常保守。鑒于此,依據標準SY/T 6151-2009 《鋼質管道管體腐蝕損傷評價方法》[8]對腐蝕坑相對深度達到80%立即修復的規定,將80%的壁厚的腐蝕缺陷深度作為該管道剩余壽命的基準,8 mm和7 mm鋼管對應的80%壁厚的腐蝕缺陷深度分別為6.4 mm和5.6 mm。

圖6 基于SY/T 6477計算的均勻腐蝕臨界缺陷尺寸

3)管道腐蝕剩余壽命確定

綜合估算的腐蝕速率和腐蝕缺陷深度基準,通過計算可知,設計系數為0.72時,壁厚7 mm和8 mm的鋼管腐蝕剩余壽命均大于30年。結合《中華人民共和國石油天然氣管道保護法》第二十三條“管道企業應當定期對管道進行檢測、維修,確保其處于良好狀態”以及《石油天然氣管道安全監督與管理暫行規定》第三十四條“石油管道應當定期進行全面檢測。新建石油管道應當在投產3年內進行檢測,以后視管道運行安全狀況確定檢測周期,最多不超過8年”的相關規定,結合上述腐蝕壽命預測結果,建議改輸氣管道檢測周期不超過8年。

7結論與建議

1)常規理化性能和抗脆性、延性斷裂能力評價結果表明,該管道在材質上滿足輸油改輸氣要求。

2)水壓爆破試驗結果表明,取樣管段承壓能力位于38.1~47.2 MPa范圍內,遠遠高于改輸天然氣后管道最高運行壓力0.3 MPa,具有足夠的安全裕度。

3)含缺陷管道適用性評價結果表明,當運行壓力為0.3 MPa時,在0.72和0.6兩種設計系數情況下6根鋼管的均勻腐蝕缺陷和環焊縫裂紋型缺陷均可接受。

4)管道最小要求壁厚計算值與取樣管段最小壁厚測量值對比表明,在運行壓力0.3 MPa下鋼管壁厚具有較大的安全裕度。

5)基于取樣管段壁厚檢測數據估算的管道腐蝕剩余壽命超過30年,由于評估時未充分考慮改輸氣后管道腐蝕擴展情況以及外部載荷對管道安全性的影響,因此,建議該輸油改輸氣管道檢測周期不超過8年。

參 考 文 獻

[1] 趙新偉,路民旭,白真權,等.油管道改氣管道材料適用型評價[J].石油機械,1999,27(4):14-17.

[2] 中華人民共和國國家質量監督檢驗檢疫總局,中國國家標準化管理委員會.輸送流體用無縫鋼管:GB/T 8163-2008[S].北京:中國標準出版社,2008:11.

[3] 張華,羅金恒,趙新偉,等.輸油管線改輸天然氣管材適用性評價[J].焊管,2006,29(2):16-18.

[4] 國家質量技術監督局.優質碳素結構鋼:GB/T 699-1999[S].北京:中國標準出版社,2007:7.

[5] 中國石油天然氣集團公司.輸油管道改為輸氣管道鋼管材料適用性評價方法:Q/SY 1034-2007[S].北京:石油工業出版社,2008:6.

[6] 國家能源局.輸送鋼管靜水壓爆破試驗方法:SY/T 5992-2012.北京:石油工業出版社,2008:5.

[7] 國家能源局.含缺陷油氣輸送管道剩余強度評價方法:SY/T 6477-2014[S].北京:石油工業出版社,2014:10.

[8] 國家能源局.鋼質管道管體腐蝕損傷評價方法:SY/T 6151-2009[S].北京:石油工業出版社,2009:12.

Fitness for Service Assessment on a Pipeline for Transmitting Gas instead of Oil

Li Lifeng1,2,LUO Jinheng1,2,ZHU Hui3,CHANG Dawei4,ZHANG Hao1,2

(1.CNPC Tubular Goods Research Institute,Xi′an,Shaanxi 710077,China; 2.State Key Laboratory of Performance and Structural Safety for Petroleum Tubular Goods and Equipment Materials,Xi′an,Shaanxi 710077,China; 3.Xing Jiang Oil Field Co.,Changji,Xinjiang 831100,China;4.West-east Gas Pipeline Co.,Shanghai 200000,China)

Abstract:Fitness for service and safety assessment on a pipeline for transmitting gas instead of oil were made through wall thickness inspection,nondestructive detection,fitness for service assessment of steel pipe material,full size steel pipe burst test,remaining strength evaluation and life prediction for pipeline with flaws,which can provide technical support for making decision for transmitting gas pipeline instead of oil pipeline.The assessment results indicate that the material of pipeline can be used for transmitting natural gas,and the pressure bearing capacity of steel pipes has sufficient safety margin compared to the maximum operating pressure of pipeline for transmitting gas instead of oil which is equal to 0.3MPa,and the corrosion and crack defects are acceptable under the pressure of 0.3MPa,and the corrosion remaining life is more than thirty years which is estimated based on pipeline thickness data.So it was suggested that the detection period of pipeline transmitting gas instead of oil is not more than eight years.

Key words:pipeline;material;fitness for service assessment;remaining strength evaluation;life prediction

第一作者簡介:李麗鋒,男,1983年生,工程師,北京航空航天大學材料學碩士專業畢業,現就職于中國石油集團石油管工程技術研究院安全評價與完整性研究所,從事油氣管道完整性評價技術研究及技術服務工作。E-mail:lilifeng004@cnpc.com.cn

中圖法分類號:TE973.6

文獻標識碼:A

文章編號:2096-0077(2016)03-0049-05

(收稿日期:2016-03-01編輯:葛明君)