洛河電廠600MW機組高調門門桿脫落原因分析及處理方案

(大唐淮南洛河發電廠,安徽 淮南 232008)

引言

大唐淮南洛河發電廠三期工程2×600MW超臨界機組,采用上海汽輪機有限公司引進西門子西屋公司生產的600MW超臨界、一次中間再熱、三缸四排汽、單軸、雙背壓、八級回熱抽氣、凝汽式汽輪機組。其汽輪機熱力系統通流部分采用沖動式與反動式聯合設計。本文對洛河電廠三期2×600MW機組投產以來,機組運行過程中汽輪機高調門門桿脫落現象故障進行分析,并將常規處理方案及其技術措施做一詳細介紹。

一、調節閥概述

1.調節閥工作原理

從鍋爐來的蒸汽通過兩路主汽門和調節閥進入主蒸汽管,然后分別通入高壓缸內的四個噴嘴室。啟動時主汽門控制在發電機并網前的蒸汽流量,以及在緊急脫扣情況下提供快關控制。調節閥用于控制從汽輪機同步轉速及發電機符合控制進汽量。在并網和符合控制期間,調節閥控制高壓缸的進汽流量。由于每只調節閥有單獨的油動機,在任何符合時,調節閥控制方式可以采用單閥,順序閥和混合方式運行,使整個負荷范圍的性能最佳化。高壓抗燃油系統的供油裝置提供高壓抗燃油作為油動機動作的力,為響應DEH發出控制指令,控制主汽門及調節閥油動機開啟、關閉或某中間位置,調節進入高壓缸的蒸汽流量。

2.調節閥結構及特點

調節閥是單座提升式閥,每個閥碟由閥碟螺母和閥套兩件制成,以使與閥桿成撓性連接,調節閥是由軸向彈簧關閉和用軸向油動機開啟,調節閥的閥座是鑲嵌在閥殼底部凹槽上的,兩個調節閥閥蓋用墊片和螺栓連接到調節閥閥頂部,調節閥閥蓋和調節閥殼體結合面是用預應力這些螺栓來密封,對主蒸汽進汽管的兩個出口位于調節閥閥殼底部。

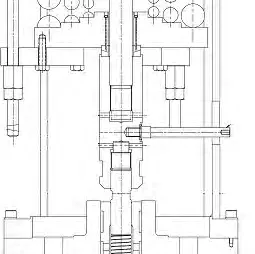

調節汽閥結構如圖1所示

圖1 高壓調節汽閥

3.調節閥連接套結構及特點

兩個調節汽閥平行布置在主蒸汽閥殼內,每個調節汽閥的壓力和主蒸汽壓力相近,閥桿與閥門油動機的活塞桿用連接套相連。油動機活塞向上移動打開閥門,彈簧向下移動關閉閥門。彈簧使用球形墊片獲得對中,閥門的移動是由閥桿襯套引導。這種布置提供了足夠的間隙,保持整個行程中閥桿的正確對中。調節汽閥連接套為絲扣連接,閥桿與油動機活塞桿均有一個直徑為12mm長度為115mm材質為2Cr12Ni-Mo1W1V-5的固定銷固定,以防止閥桿及油動機活塞桿運行中發生旋轉退絲。

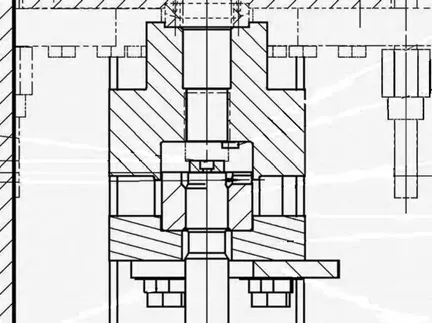

調節汽閥連接套結構如圖2所示:

圖2 調節汽閥螺紋連接套

二、調節閥閥桿脫落故障現象及原因分析

1.調節閥閥桿脫落故障現象

自2007年我廠#5、#6機組投產以來,共發生調節閥閥桿脫落故障共計5起,共更換調節閥閥門組件(閥桿、閥碟、閥套、連接套)4套,嚴重影響了機組安全經濟運行。下面對2007年以來#5、#6機組調節汽閥閥桿脫落現象進行統計。

其相關參數如表格1所示:

表1 調節汽閥故障統計表

2.調節閥門桿脫落故障原因分析

根據以圖表1統計分析,調節汽閥連接套與閥桿固定銷斷裂,連接套與閥桿連接螺紋磨損嚴重,是造成造成閥門門桿脫落的主要原因。而發生此現象的根本原因總結為以下幾項:

2.1 調節汽閥閥桿原因

(1)由于調節閥工作不穩定而造成的。

有的調節汽閥由于汽流旋轉而將頂部門蓋上口部分沖刷形成切割狀態,在運行中,當調速系統處在某一開度時,會產生汽流的脈沖。頻率由幾赫茲到幾十赫茲,而壓力脈沖經超過門前壓力很多,這將引起作用在門桿上的力發生突變,從而導致門桿振動。

(2)調節閥門桿與門桿套的間隙過大

調節閥的振動的另一原因是調節閥門桿與門桿套的間隙過大,門桿漏氣也會產生氣流脈動,導致門桿振動。

(3)應力作用

門桿振動使門桿及連接套固定銷經常處在交應力的作用下產生疲勞而導致斷裂,或者門桿螺帽的絲扣磨損造成脫落。

2.2 調節汽閥連接套原因

(1)連接套固定銷材質不符合工況要求

固定銷作為連接套與閥桿連接的重要部件對材質要求較高,按照上汽廠對固定銷要求,材質應為2Cr12NiMo1W1V-5,而在幾次檢修過程中對固定銷的材質并沒有做具體要求,造成加工后備品不符合設備運行要求,在運行過程中閥桿應力增加而造成固定銷疲勞老化變形,造成固定銷斷裂。

(2)連接套固定銷加工工藝不符合要求

連接套固定銷正常尺寸為Ф12X115mm,我們在數次加工過程中都按照此尺寸加工,但連接套固定銷孔在經歷長周期運行后,由于磨損以及裝配原因其原始尺寸或多或少都發生了變化,其基孔變大導致固定銷安裝后配合間隙變大,以致固定銷松動,運行中曾發生過多次固定銷竄出現象。

(3)連接套固定銷安裝工藝不符合要求

檢修人員在進行閥桿與連接套安裝時,未嚴格按檢修規程要求工作,在安裝固定銷時未注意銷孔的配合間隙,間隙過小時不可野蠻施工或強行裝入固定銷,固定銷在裝入銷孔時應稍有緊力。(固定銷與銷孔配合間隙通常為0.01——0.02mm)

(4)連接套與閥桿絲扣連接配合不符合要求

連接套在經歷長周期運行后,由于自身磨損以及裝配原因其原始尺寸都發生了變化,配合間隙過大加劇了閥桿絲扣的磨損,最終造成絲扣連接脫落。

2.3 連接套連接方式設計存在缺陷

在我廠高壓調節閥多次出現此種現象后,我們到幾個兄弟電廠調研,發現此種機型普遍都存在著此種現象。此種連接方式雖然節約空間,但安裝檢修工作量大,對零部件配合間隙要求高,在調節汽閥經歷長周期運行后,連接套配合間隙的變化量比較大,人為無法控制,存在著許多不穩定性。

三、調節閥閥桿脫落故障應采取的技術措施

1.檢修過程中應采取的技術措施

1.1 加強汽輪機參數調節,穩定調節閥工作。

與運行及熱控工作人員積極溝通,仔細分析,務求將調節閥工作參數調整到最佳狀態,穩定調節閥運行,降低調節閥振動。

1.2 保證調節閥門桿與門桿套的間隙于合格范圍。

在檢修工作中對調節閥門桿與門桿套的間隙進行測量,對不符合要求的設備部件進行檢修或予以更換,直至符合設備安裝標準。

1.3 保證連接套固定銷材質、加工工藝及加工尺寸符合要求。

對連接套固定銷備品進行嚴格驗收,必須符合配合間隙要求才可以使用。

1.4 保證連接套與閥桿絲扣連接配合緊密。

連接套與閥桿絲扣要完全旋緊到位,不允許有松動、卡澀現象。

1.5 保證連接套固定銷材質、加工工藝及加工尺寸符合要求。

1.6 在連接套固定銷安裝完成后,對固定銷兩端與連接套外孔采取焊接固定,保證其在運行過程中不發生移動,防止其串出脫落。

2.運行過程中發生閥桿脫落采取的措施

2.1 采取措施

如在運行過程中發生閥桿脫落現象,應聯系運行人員將高壓調節汽閥閥序由順序閥切換至單閥,然后緩慢關閉閥門至“零”位,并聯系熱控人員將閥門開度強制為“零”位,保證閥位至“零”閥門不再活動才可進一步處理。我們在機組運行狀態下暫時采取對閥桿與連接套結合部位成圓周焊接方式處理,待焊接完成后應緩慢開啟調節汽閥,觀察焊接部位是否焊接牢固,如焊接牢固則可正常開啟。此外,在機組工況允許的情況下,應該盡可能的調整閥門閥序讓此閥門盡量少的參與調解,固定在一定開度,降低調節頻率,減少汽流沖擊,以防止焊接部位脫焊,再次造成閥桿與連接套脫落現象。待以后機組停備或檢修期間再對閥門閥桿及連接套進行更換。

2.2 措施存在缺陷

此種方法只適用于在不影響機組正常運行的情況下做在線處理,屬于臨時措施,焊接處理后的閥桿及連接套在以后的檢修過程中都已無法拆除,為了對調節閥進行解體并取下閥碟及閥套,只能在調節閥整體調出后,對閥桿及連接套做切割處理,切割后閥桿及連接套均不可使用,必須重新更換備品。閥桿及連接套備品價格高,備品購買周期長,經濟損失過大。

3.調節閥閥桿連接套改進技術措施

雖然我們對調節閥閥桿脫落故障做了很多的技術措施以及處理方案,但調節汽閥與連接套螺紋連接方式還是存在著很大的安全隱患和設計缺陷,如設備維修工作量大,設備運行故障率高等,嚴重威脅機組安全穩定運行。所以我們在2014年下半年我廠#5機組大修過程中,嘗試著對#5機組#3、#4高壓調節汽閥的連接方式進行了改造,將原先的高壓調節汽閥閥桿與油動機活塞桿之間聯軸器的連接方式由螺紋連接改進為法蘭緊固連接。

改造后連接部件如圖3所示:

圖3 調節汽閥法蘭聯軸器

四、調節閥法蘭緊固聯軸器優點

1.法蘭緊固聯軸器拆卸、組裝十分便捷,大大減輕了檢修人員的工作量。

2.法蘭緊固聯軸器在運行過程中觀察十分方便,利于運行及檢修人員觀察調節汽閥工作工況,及時發現設備異常。

3.法蘭緊固聯軸器安裝后,高壓調節汽閥閥桿與油動機活塞桿之間連接間隙極小,沒有富余量允許汽閥閥桿與油動機活塞桿在聯軸器內有活動間隙,大大減輕了聯軸器閥桿、活塞桿之間的機械磨損。

五、調節閥閥桿聯軸器改進后效果

自2014年我們對#5機組#3、#4高壓調節汽閥的連接方式進行了改造,將原先的高壓調節汽閥閥桿與油動機活塞桿之間聯軸器的連接方式由螺紋連接改進為法蘭緊固連接后。#5機組#3、#4高壓調節汽閥安全穩定運行10248小時,未發生調節汽閥閥桿脫落現象,大大降低了設備故障率,提高了機組運行經濟性能。

六、未來打算

我們在對#5機組#3、#4高壓調節汽閥在連接方式進行技術改進后,很好的降低了設備故障率,大大提高了機組主要設備的健康水平,保障了機組的安全穩定運行,也為同類設備今后的改型優化提供了實踐依據,我們打算在今后的機組檢修過程中,逐步將余下的6組調節汽閥連接方式都改造為法蘭聯軸器連接,全面取代現有的螺紋連接套。

七、結束語

汽輪機熱力系統設備的可靠穩定,直接影響到整機的安全經濟運行。高壓調節汽閥作為熱力系統的關鍵部件尤為重要,仔細查找故障原因,合理制定相應處理措施,優化改進故障設備結構,就一定可以降低高壓調節汽閥故障率,從而保證汽輪機熱力系統的穩定運行。