基于計算機視覺的輪胎負荷輪廓測量系統

王國林,周大為,趙 璠,張 敬

(1.江蘇大學 汽車與交通工程學院,江蘇 鎮江 212013;2.風神輪胎股份有限公司,河南 焦作 454003)

輪胎是車輛唯一與地面接觸的部件,其性能直接影響車輛的操縱穩定性、安全性和舒適性。胎側輪廓是輪胎結構設計中的重要組成部分,其負荷變形對輪胎性能影響顯著。輪胎負荷變形后的斷面水平軸位置、斷面寬度和膨脹率等參數可用來評估輪胎對車輛行駛安全性和舒適性的影響。因此,輪胎負荷輪廓精確測量對輪胎開發和性能評價具有重要意義。

輪胎輪廓測量傳統上是采用機械手工測量方法,難以避免由于量具擠壓胎側變形引起的誤差,重復性差。目前國內外非接觸測量方法主要包括經緯儀測距法、聲學測距法、激光測距法和計算機視覺測量法[1]。其中計算機視覺測量法是使用工業攝像機(以下稱為攝像機)替代人眼對目標進行跟蹤、識別和測量的方法[2],相比傳統方法,具有非接觸、無磨損、高效率和高精度的優點;較之其他非接觸測量法,具有原理簡單、構造容易的優點。

計算機視覺測量主要分為單目視覺法、立體視差法和結構光視覺法3種。結構光視覺法是一種既利用圖像又利用可控光源的技術[3],使用半導體線結構光傳感器將結構光投射至被測物表面,攝像機在一側采集結構光在被測物表面的漫反射光,根據攝像機、結構光和被測物的幾何關系,測得被測物表面輪廓,具有精度高、成本低和使用方便的優點[1-2]。

本工作應用線結構光視覺法,提出了一種基于計算機視覺的輪胎負荷輪廓測量方法,研制了相應的視覺測量系統,并對成品輪胎進行了測量。

1 系統原理及組成

攝像機能夠提供一種給定目標點的圖像坐標,并確定一條含有實際目標點的空間直線;線激光傳感器能夠確定一個過目標點的空間平面。通過上述直線和平面交點即可確定所求點。

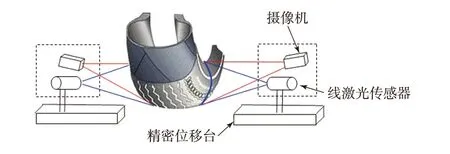

本系統的工作原理如圖1所示。在受壓變形后的輪胎胎側布置精密位移臺,并在位移臺上安放攝像機和線激光傳感器,當位移臺控制攝像機移動至合適景深距離時,打開線激光傳感器,同時給攝像機發送一個觸發信號,將采集到的圖像信號經由圖像采集卡傳輸至計算機,根據視覺測量原理得到被測輪胎胎側輪廓點云圖。

圖1 系統原理示意

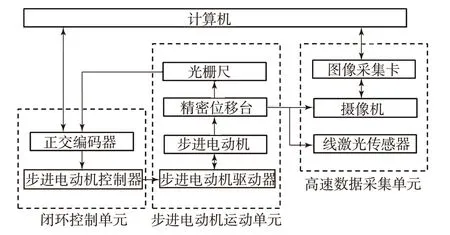

根據系統參數擬合實現功能,設計的系統框圖如圖2所示。系統主要包括閉環控制單元、步進電動機運動單元和高速數據采集分析單元3個部分。

圖2 系統框圖

試驗選用德國AVT公司生產的Guppy Pro F503 CMOS型工業數字攝像機,日本Kowa公司生產的LM3NCM型鏡頭,北京北光世紀儀器有限公司生產的MTS306型精密位移臺(包括支承臺、絲杠和導軌)。

2 測量系統軟件設計

本研究使用openCV作為底層架構,以Visual C#.net編寫軟件界面。系統軟件包括攝像機位移控制、攝像機標定、輪廓識別分析和輪廓輸出4個模塊。

2.1 攝像機位移控制

本測量系統要求攝像機位置具有很高的重復定位精度。MTS306型精密位移臺由42式步進電動機驅動,攝像機與位移臺支承面剛性聯結。步進電動機控制器能實現對攝像機的運動控制,但由于步進電動機本身的丟步特性,難以實現精確控制。因此使用光柵尺作為反饋元件,尺分辨率為0.001 mm。將光柵尺讀數頭剛性固連于位移臺支承面,輸出位移信號經正交編碼器上傳至計算機。光柵尺、步進電動機控制器、驅動器和正交編碼器即形成閉環控制系統。光柵尺將讀取的位移信息通過正交編碼器反饋給計算機,計算機將反饋值與理想值進行比較,根據位移偏差給步進電動機控制發送修正指令,實現運動閉環控制。

由于系統慣性機械誤差,實際控制精度難以達到理想值0.001 mm。考慮系統響應時間、魯棒性等因素,將控制容差設為0.02 mm,以滿足工程需要。

2.2 攝像機標定

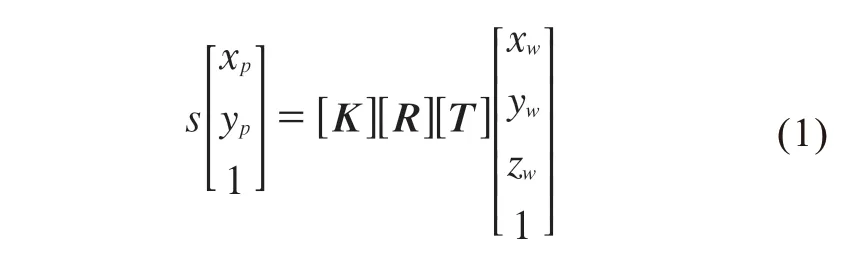

為確定攝像機的圖像坐標系與世界坐標系之間的對應關系,需對攝像機進行標定。攝像機線性模型如下:

式中,(xp,yp)為圖像坐標點,s為比例系數,(xw,yw,zw)為世界坐標系下的坐標,[K]為3×3攝像機內參數矩陣,[R]和[T]分別為攝像機外參數中的旋轉矩陣和平移向量。

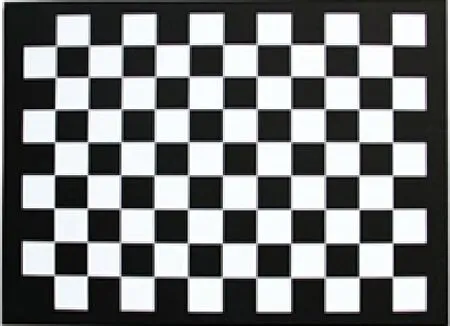

標定過程可分為標定攝像機內參數[K]和標定攝像機外參數[R]和[T]。一般采用一個加工精度很高的靶標實現攝像機標定。本研究選用圖3所示的棋盤格作為標定靶標,每個單元格均為邊長30 mm的正方形。依文獻[4]給出的算法,標定軟件采用Intel開源計算機視覺庫openCV提供的圖像處理庫和Microsoft Visual C++編制,實現對攝像機內外參數的標定。

圖3 標定板

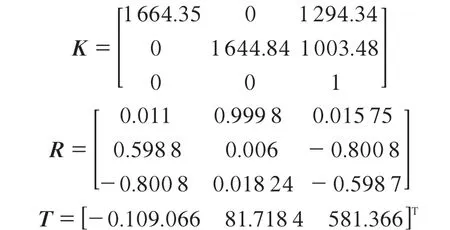

為了滿足不同型號輪胎的測量需求,需要對攝像機外參數進行多次標定。通過精密位移臺將攝像機移動到不同位置,在每個位置標定一次,建立標定結果數據庫,供實際測量時調用。部分標定結果如下:

2.3 輪廓識別分析

2.3.1 圖像處理

輪胎輪廓測量圖像處理主要包括去背景、去噪聲和增強對比度。

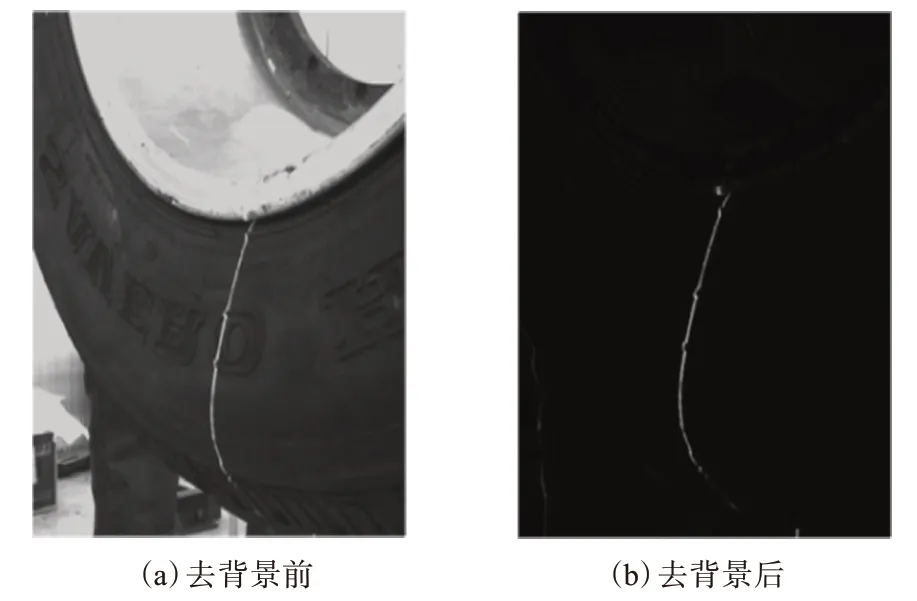

拍攝到的圖像中包含大量背景信息,測量過程中這些背景信息會對激光線的識別造成困難。因此,在處理光條前必須先去除圖像背景。本工作采用圖像減運算法,即開啟激光器前后各拍攝一張圖像,將兩張圖像矩陣相減,得到清晰的線激光條紋,如圖4所示。

圖4 圖像去背景處理

通過攝像機獲取圖像時,由于受到外界干擾及攝像機自身電子噪聲的影響,會使圖像受到噪聲干擾。因此在圖像去背景的基礎上進行降噪處理,改進圖像質量。本工作采用中值濾波的方法進行降噪處理[5],可以有效消除圖像中的椒鹽噪聲,保證后續測量精度[6]。

受光照等條件的影響和硬件本身條件的限制,攝像機得到的線激光條紋有時會模糊不清,影響測量精度,因此必須對圖像做增強處理。本工作采用S曲線增強算法[5],增強后的圖像見圖5。

圖5 增強后的激光條紋

2.3.2 中心線提取

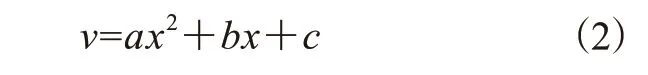

在視覺測量系統中,光條中心的提取精度直接影響整個系統的測量精度。通常亞像素級精度光條中心提取方法有幾何中心法、重心法和曲線擬合法等[7],考慮到算法的魯棒性、計算效率和精度,采用曲線擬合法,具體步驟如下:

(1)對已濾波增強的圖像依次搜索每一行,找到光強峰值點,即該行灰度值最大點,設該點為P0(x0,y0),灰度值為v0;

(2)選取P0左側灰度值小于v0的鄰點P-3(x-3,y-3),P-2(x-2,y-2)和P-1(x-1,y-1)以及右側灰度值小于v0的鄰點P3(x3,y3),P2(x2,y2)和P1(x1,y1),設灰度值分別為v-3,v-2,v-1,v1,v2,v3;

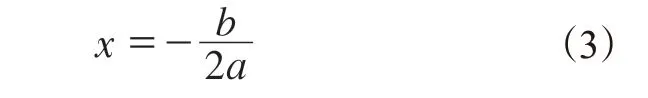

(3)根據最小二乘法對這7個點按式(2)進行二次擬合,以擬合曲線極值點作為光條中心。

可由a和b確定拋物線極值點x坐標:

2.4 輪廓輸出

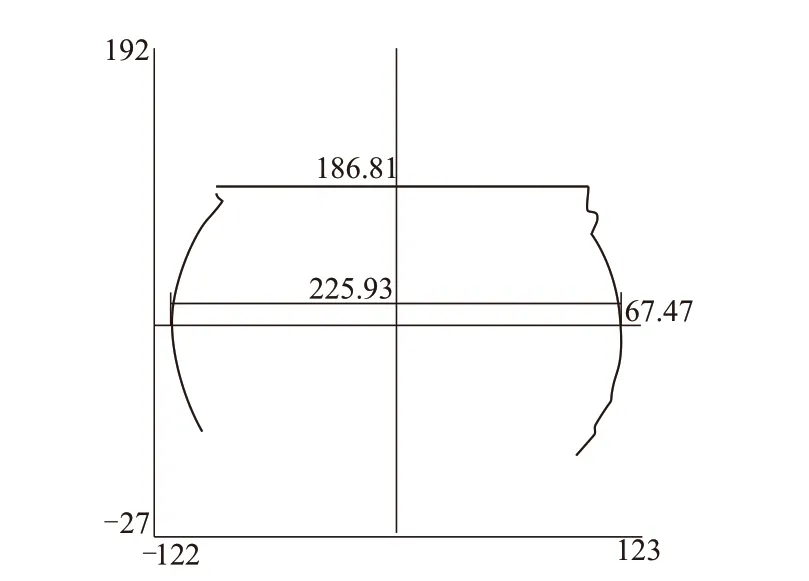

通過調用貝塞爾曲線擬合工具對點數據進行曲線擬合,擬合后的曲線顯示在圖框中,見圖6。

圖6 結果輸出

為方便用戶通過AutoCAD軟件對斷面輪廓的檢測結果進行二次分析,本系統通過調用dxf輸出控件,將采集到的輪廓點數據文件輸出為dxf文件。同時為了對檢測結果進行判定,通過com組件將輪胎斷面輪廓水平軸高度、斷面寬度和胎圈寬度等參數保存到Excel報表中。

3 結果分析

3.1 測量過程

(1)離線完成攝像機內參數標定,將標定結果存入軟件后臺。

(2)將標定靶標安放在被測量位置,通過步進電動機驅動位移臺,將攝像機移動至起始拍攝位置,采集圖像后進行外參數標定,步進電動機的控制精度可由閉環控制單元保證。

(3)控制步進電動機帶動攝像機移動10 mm,再次采集圖像并標定外參數。

(4)重復上一步操作若干次,獲得若干組外參數數據,將標定的結果存入后臺數據庫。

(5)將輪胎安放在被測位置并加載,打開線激光傳感器,將攝像機移動至合適拍攝位置采集圖像,調用之前的標定數據可獲得輪胎胎側輪廓點云圖,使用貝塞爾曲線擬合出平滑的輪廓曲線。

3.2 誤差分析

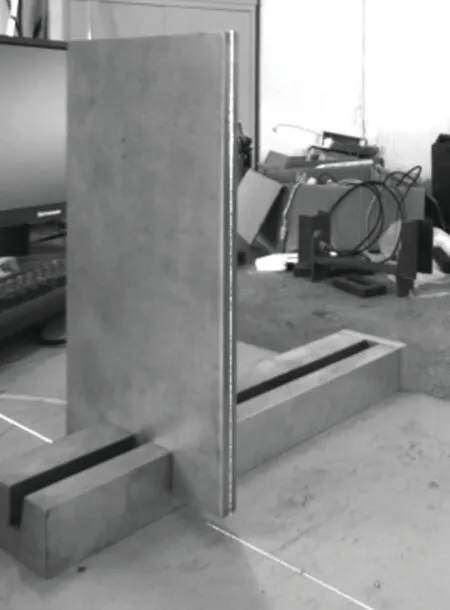

系統的測量誤差包括步進電動機位移控制誤差、攝像機標定誤差、線激光傳感器誤差(主要是安裝位置誤差)和圖像處理誤差。由于輪胎胎側輪廓為一個復雜曲面,難以根據胎側的測量結果評判系統精度,因此本工作提出標準塊誤差分析法。該方法使用一個加工精度很高的六面體金屬塊(如圖7所示)替代被測量物體。金屬塊寬度為(150±0.02) mm,表面須具有良好的漫反射性質較高的平面度。將系統測得的金屬塊寬度尺寸與金屬塊實際尺寸做差得到系統的測量誤差。這個誤差除了包含上述誤差,還包括金屬塊本身尺寸誤差和形位誤差,即說明系統精度高于此方法測得的精度。

圖7 金屬塊測量

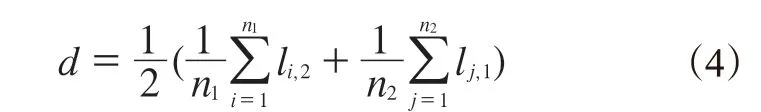

測得金屬塊兩側表面輪廓云圖后,擬合出兩條直線,在理想情況下,這兩條直線必然平行;但由于機械加工誤差、攝像機標定誤差和圖像處理誤差,這兩條直線未必平行。因此以兩直線平均距離替代理想情況下兩平行直線距離。計算公式如下:

式中,n1為第1條直線擬合點數,n2為第2條直線擬合點數,li,2為第1條直線中第i個點與第2條直線的垂直距離,lj,1為第1條直線中第j個點與第1條直線的垂直距離。

誤差分布如圖8所示。

圖8 誤差分布

計算得平均誤差為-0.002 4 mm,均方根誤差為0.033 4 mm,最大誤差為+0.096 mm。測量精度遠高于傳統的機械手工測量法。

4 結論

將計算機視覺技術應用到輪胎幾何參數測量,提出一種基于計算機視覺的輪胎胎側輪廓測量方法,并開發了相應的測量系統。系統使用正交編碼器和步進電動機控制器作為閉環運動控制單元;步進電動機驅動器、光柵尺和精密位移臺(包括步進電動機、絲杠和導軌)作為運動單元;CMOS攝像機和圖像采集卡作為數據采集單元;用Microsoft Visual Studio和Intel openCV編寫了相應的測量軟件和用戶界面。與傳統的人工測量方法相比,該方法具有非接觸、無磨損、高效率的優點,且可以實現不同輪胎、不同工況下的胎側輪廓測量比對。整個測量過程耗時短、強度低、精度高。試驗結果表明,系統的測量平均誤差為-0.002 4 mm,均方根誤差為0.033 4 mm,最大誤差為+0.096 mm。系統測量精度可達±0.1 mm,遠高于傳統機械手工測量的±1 mm。