8.25-16 14PR工程機(jī)械輪胎的設(shè)計(jì)

余文剛,姜新民,焦世新

(新疆昆侖工程輪胎有限責(zé)任公司,新疆 庫爾勒 841011)

小型工程機(jī)械車輛主要用于城鎮(zhèn)窄小街區(qū)的各種管道和電路等維修作業(yè)。隨著我國經(jīng)濟(jì)的快速發(fā)展,城鎮(zhèn)用小型工程機(jī)械車輛市場空間越來越大。我公司為擴(kuò)大產(chǎn)品的市場占有率,在對小型工程機(jī)械車輛市場調(diào)查的基礎(chǔ)上,開發(fā)了小型工程機(jī)械車輛用8.25-16 14PR工程機(jī)械輪胎。現(xiàn)將該輪胎的設(shè)計(jì)情況簡介如下。

1 技術(shù)要求

根據(jù)GB/T 2980—2009《工程機(jī)械輪胎規(guī)格、尺寸、氣壓與負(fù)荷》,確定8.25-16 14PR工程機(jī)械輪胎的技術(shù)參數(shù)為:標(biāo)準(zhǔn)輪輞 6.5H,花紋類型水波花紋,氣門嘴型號 DG50C,充氣外直徑(D′)865(847.218~878.781) mm,充氣斷面寬(B′)235(227.95~249.10) mm,標(biāo)準(zhǔn)充氣壓力 800 kPa,標(biāo)準(zhǔn)負(fù)荷 2 300 kg。

2 結(jié)構(gòu)設(shè)計(jì)

2.1 外直徑(D)和斷面寬(B)

輪胎的充氣外緣尺寸直接影響其使用性能,而輪胎的充氣外緣尺寸主要由模具尺寸決定。根據(jù)設(shè)計(jì)經(jīng)驗(yàn)、數(shù)據(jù)分析以及公司相近規(guī)格輪胎參數(shù),本次設(shè)計(jì)外直徑膨脹率(D′/D)和斷面寬膨脹率(B′/B)分別取1.017 6和1.078 0,則D和B分別為850和218 mm。

2.2 行駛面寬度(b)和弧度高(h)

b和h是決定胎冠形狀的主要參數(shù),對輪胎的牽引性能、接地面積和通過性能影響較大。增大b和減小h能提高胎面耐磨性能,但導(dǎo)致胎肩部位厚度增大、生熱提高,輪胎易發(fā)生胎肩脫層等問題。結(jié)合公司相近規(guī)格輪胎的使用情況,本次設(shè)計(jì)b取215 mm,h取12 mm,斷面高(H)取222 mm,則h/H為0.054 1,b/B為0.986 2。

胎面采用一段弧結(jié)構(gòu),弧半徑取較大值,以提高胎面耐磨性能。下胎側(cè)連接弧半徑取較大值,以使下胎側(cè)向胎圈平緩過渡,解決防水線部位易發(fā)生缺膠、裂口等外觀質(zhì)量缺陷問題。

2.3 胎圈著合直徑(d)和著合寬度(C)

為保證輪胎在使用過程中胎圈與輪輞著合緊密,不發(fā)生打滑和易于裝卸,本設(shè)計(jì)d取406 mm,C取165 mm,胎趾傾角取5°。

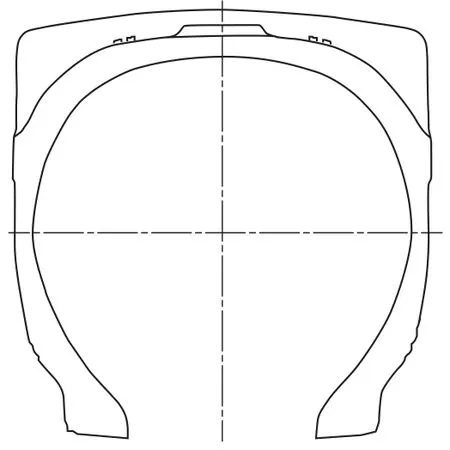

2.4 斷面水平軸位置(H1/H2)

輪胎在實(shí)際使用過程中承受較大的負(fù)荷,斷面水平軸向胎圈部位移動,胎圈部位應(yīng)力增大,易出現(xiàn)早期損壞;斷面水平軸向胎肩部位移動,胎肩部位易出現(xiàn)應(yīng)力集中,造成肩空脫層等質(zhì)量問題,因此H1/H2應(yīng)取適當(dāng)?shù)闹怠1敬卧O(shè)計(jì)H1/H2取0.905 6,H1為105.5 mm,H2為116.5 mm,以使斷面水平軸上移,平衡胎肩部位與胎圈部位的應(yīng)力分布。輪胎斷面如圖1所示。

圖1 輪胎斷面示意

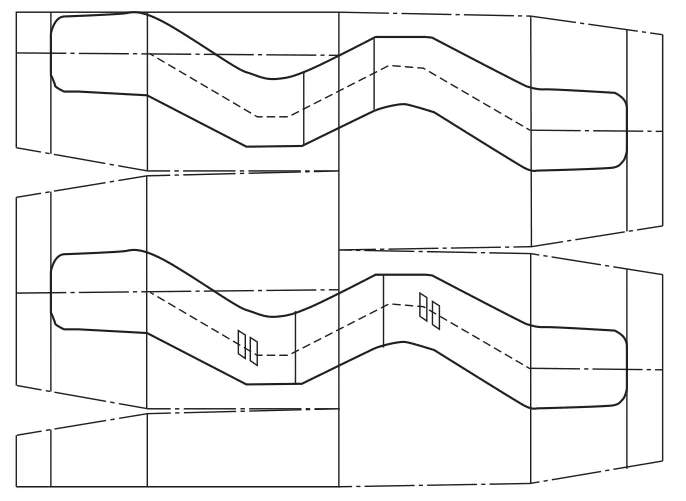

2.5 胎面花紋

胎面采用水波花紋,該類型花紋具有自潔性以及抗切割性能、抗刺扎性能好的特點(diǎn)。花紋深度為14 mm,花紋飽和度為32.22%,花紋周節(jié)數(shù)為24。胎肩側(cè)部采用切線形設(shè)計(jì),以提高胎肩部位的支撐能力;花紋拐角處倒圓角過渡,花紋溝壁與花紋塊底部倒圓弧連接,以避免應(yīng)力集中而使花紋裂口,同時提高輪胎自潔性;花紋中間設(shè)置加強(qiáng)筋,以提高花紋塊的耐磨性能。展開的胎面花紋如圖2所示。

圖2 輪胎花紋展開示意

3 施工設(shè)計(jì)

3.1 胎面

胎面膠采用工業(yè)車輛輪胎胎面膠配方,胎面采用兩方三塊復(fù)合結(jié)構(gòu)。根據(jù)輪胎材料分布并參考相近規(guī)格輪胎參數(shù),確定胎面長度為1 580 mm,胎面寬度為660 mm,胎冠厚度為25.5 mm,胎肩厚度為3.5 mm,胎側(cè)厚度為3.0 mm,胎面質(zhì)量為15.7 kg。

3.2 胎體和緩沖層

胎體采用6層1870dtex/2V1錦綸66簾布,壓延簾布厚度為(1.10±0.03) mm。胎體簾布反包,接近斷面水平軸,以增強(qiáng)下胎側(cè)的強(qiáng)度和剛性,避免胎圈部位早期損壞,防止防水線處簾線折斷、斷裂現(xiàn)象發(fā)生。緩沖層采用2層930dtex/2V3錦綸66簾線,壓延簾布厚度為(1.30±0.03) mm。緩沖層采用一寬一窄的緩沖結(jié)構(gòu),寬度最大的邊端達(dá)到防擦線處,目的是減少肩部變形造成的肩空和脫層問題。胎體安全倍數(shù)為12.4。

3.3 胎冠簾線角度和假定伸張值

胎冠簾線角度取30.5°,成品輪胎胎冠簾線角度較大,為53.354°,同時簾線假定伸張值取較大值1.033,以增強(qiáng)胎冠部位的周向強(qiáng)度,控制輪胎充氣后的變形,減少因外直徑膨脹過大造成的胎冠不耐磨現(xiàn)象。

3.4 胎圈

胎圈采用雙鋼絲圈結(jié)構(gòu),鋼絲圈采用直徑為0.96 mm的19#回火鋼絲制備,鋼絲排列方式為6×6;鋼絲圈直徑為415 mm,安全倍數(shù)為6.8。

3.5 成型工藝

采用2B成型機(jī)成型,成型機(jī)頭直徑為540 mm,成型機(jī)頭寬度為480 mm,胎體采用2-2-2方式成型,胎面采用套筒法成型。成型時各半成品部件上正、壓實(shí),保證胎坯成型質(zhì)量。

3.6 硫化工藝

采用A450/1600×4400型硫化罐硫化。硫化時硫化罐的低壓水壓力不小于2.15 MPa,高壓水壓力為7.5~9.5 MPa,防止高壓水壓力過大將模具頂變形;內(nèi)壓過熱水壓力為2.5~3.0 MPa,內(nèi)冷水出口壓力不小于1.0 MPa;過熱水進(jìn)口溫度不高于175 ℃,每罐硫化的過熱水進(jìn)口溫度波動為±5℃;過熱水出口溫度為158 ℃,出口溫度低于150℃不允許裝罐硫化;風(fēng)壓不小于0.4 MPa;模具冷卻水壓力不小于0.4 MPa,水溫不高于45 ℃。胎坯裝罐后先在內(nèi)壓2.5 MPa下加熱8 min,然后升溫15 min至硫化溫度;輪胎正硫化條件為145℃×55 min,硫化后在罐內(nèi)降溫30 min,總硫化時間為108 min。

4 成品輪胎性能

4.1 充氣外緣尺寸

安裝在標(biāo)準(zhǔn)輪輞上的成品輪胎在標(biāo)準(zhǔn)充氣壓力下,D′和B′分別為867和238 mm,均符合國家標(biāo)準(zhǔn)要求。

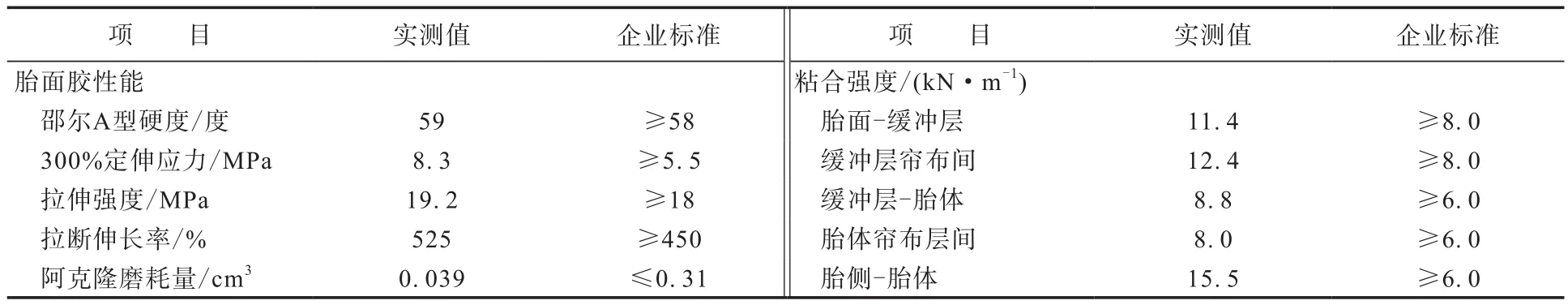

4.2 物理性能

成品輪胎的物理性能如表1所示。從表1可以看出,成品輪胎的物理性能良好,符合企業(yè)標(biāo)準(zhǔn)要求。

表1 成品輪胎的物理性能

5 結(jié)語

本設(shè)計(jì)8.25-16 14PR工程機(jī)械輪胎充氣外緣尺寸符合國家標(biāo)準(zhǔn)要求,產(chǎn)品外觀質(zhì)量優(yōu)良。該輪胎批量生產(chǎn)后投入市場,很好地滿足了市場需要,受到用戶的一致好評,為企業(yè)創(chuàng)造了良好的經(jīng)濟(jì)效益。