巨型全鋼工程機械子午線輪胎成型機新型定型鼓壓力控制裝置的設計

張素萍,湯志勝

(桂林橡膠機械有限公司,廣西 桂林 541002)

巨型全鋼工程機械子午線輪胎是集輪胎配方設計、結構設計、生產工藝以及機械裝備等的高新技術于一體的輪胎品種,成型機是巨型全鋼工程機械子午線輪胎生產的關鍵設備。定型鼓的壓力定型是繼貼合和成型后成型胎坯在成型機上的最后一個操作環節,在定型過程中充氣壓力的調節和控制至關重要,對輪胎成型質量影響極大。

定型鼓壓力控制裝置是輪胎成型機中結構和運行較復雜的體系,控制精度要求較高。傳統的巨型全鋼工程機械子午線輪胎成型機定型鼓壓力控制裝置是以氣動比例閥為主要構件的系統,采用該控制裝置的定型鼓在突然停電或/和停氣的情況下掉壓很快,成型中的胎坯在半小時內會被自質量壓垮或壓變形,同時較難滿足巨型全鋼工程機械子午線輪胎定型鼓充氣時瞬間充氣量很大、充氣壓力穩定后壓力很小的要求,而且定型鼓壓力控制精度有待提高。針對這些問題以及我公司巨型全鋼工程機械子午線輪胎的工藝要求,本課題采用兩個膜片閥(充氣膜片閥和放氣膜片閥)和一個壓力開關為基礎的氣動控制系統,設計了新型定型鼓壓力控制裝置。現將設計情況簡介如下。

1 裝置結構

本設計定型鼓壓力控制裝置由電氣控制系統、氣動控制系統和機械系統三大部分組成。電氣控制系統由美國AB公司生產的可編程控制器(PLC)與相關組合模塊組成;氣動控制系統由充氣膜片閥、放氣膜片閥、壓力開關和鎖定電磁閥等組成;機械系統由主軸、左移動套和右移動套等組成。定型操作時這三大部分相互配合,實現對胎坯定型壓力的調節和控制。

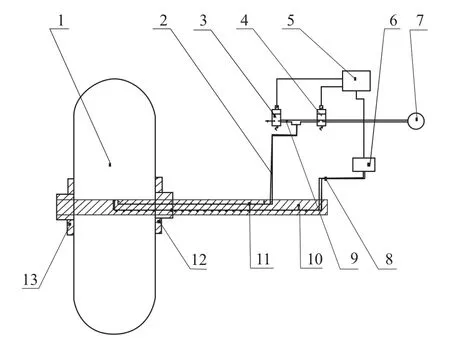

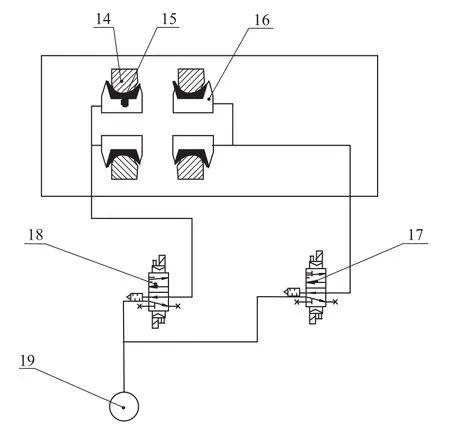

本設計定型鼓壓力控制裝置結構如圖1所示,定型鼓固定膠囊固定胎圈如圖2所示,其中左端固定膠囊15和右端固定膠囊16分別安裝于主軸10的左移動套13和右移動套12上,左移動套13和右移動套12分別通過連接鍵連接主軸10。

圖1 新型定型鼓壓力控制裝置結構示意

圖2 新型定型鼓固定膠囊固定胎圈示意

2 工作原理

本設計定型鼓壓力控制裝置的設計目的為精確控制定型鼓充氣壓力,保證胎坯在定型過程中內壓恒定。

定型鼓氣動控制系統的充氣線路連通氣源與定型鼓上定型的輪胎。與傳統定型鼓壓力控制裝置的閥控元件為氣動比例閥不同,本設計定型鼓壓力氣動控制元件包括充氣膜片閥、排氣膜片閥、左鎖定電磁閥和左鎖定電磁閥,這些元件通過相關線路與PLC連接,PLC再與用于檢測輪胎內壓的壓力開關連接,從而適時調節和控制胎坯定型壓力。

實際操作時,當復合膠筒傳遞到定型鼓上時,PLC發出指令使左鎖定電磁閥18和右鎖定電磁閥17通電,氣體通過電磁閥,使左端固定膠囊15和右端固定膠囊16擴張,將復合膠筒的胎圈鎖定,從而將復合膠筒固定在定型鼓上。定型開始時,由PLC發出指令給充氣膜片閥4,充氣膜片閥4導通,壓力開關6指示系統給復合膠筒充氣。在復合膠筒逐漸充入壓縮空氣時,電機帶動正反絲杠轉動,以驅動定型鼓寬度由大到小的調整。復合膠筒在定型鼓寬度減小和不斷充氣的過程中定型,而在此過程中壓力開關6不斷檢測定型胎坯內壓,并將檢測信號發送給PLC。當胎坯內壓超過設定值時,PLC指示充氣膜片閥4關閉,并指示放氣膜片閥3放氣,直到胎坯內壓達到設定值,此時放氣膜片閥3自動關閉;如果胎坯內壓為設定值時,充氣膜片閥4和放氣膜片閥3均關閉,不進行充放氣動作;如果胎坯內壓未達到設定值,PLC指示充氣膜片閥4導通,以充氣補壓,并不斷對胎坯內壓判斷,多次進行充氣和放氣,胎坯內壓最終達到設定值。

胎坯定型完成后PLC指示放氣膜片閥3導通,以放氣泄壓(充氣膜片閥4關閉)。胎坯定型過程中,如果成型機中途停電或/和停氣,由于充氣膜片閥4和放氣膜片閥3的工作特性(通電時開,斷電時關)而自動關閉充氣氣路2,以達到保證胎坯內壓的目的。

卸定型胎坯時,PLC指示使左鎖定電磁閥18和右鎖定電磁閥17斷電,使左端固定膠囊15和右端固定膠囊16放氣收縮,卸下胎坯。

3 結語

本設計巨型全鋼工程機械子午線輪胎成型機新型定型鼓壓力控制裝置結構合理,定型壓力控制準確,可保證定型過程中胎坯的充氣速度和定型鼓寬度調節匹配,胎坯均勻膨脹,定型質量好,操作簡便。