原煤水分超標對煤棒制氣爐況的影響及處理

向 宏

(湖北新洋豐合成氨廠 湖北荊門 448150)

?

原煤水分超標對煤棒制氣爐況的影響及處理

向宏

(湖北新洋豐合成氨廠湖北荊門 448150)

1存在的問題

企業(yè)選購制氣原料煤時,若只注重固定碳、灰分及發(fā)熱量等因素,而忽視化學活性、揮發(fā)分及水分等因素,或原煤購進廠后管理不善致使水分含量升高,最終導致煤棒質量不達標,亦會造成造氣爐爐況的大幅波動和對生產(chǎn)裝置的高效平穩(wěn)運行帶來威脅。湖北新洋豐合成氨廠在2015年6月2日至10日,造氣爐爐況突然波動,單爐產(chǎn)氣量大幅下降,噸氨耗煤棒直線上升,導致合成氨裝置被迫減負荷生產(chǎn)。正常爐況與非正常爐況下有關參數(shù)對比見表1。

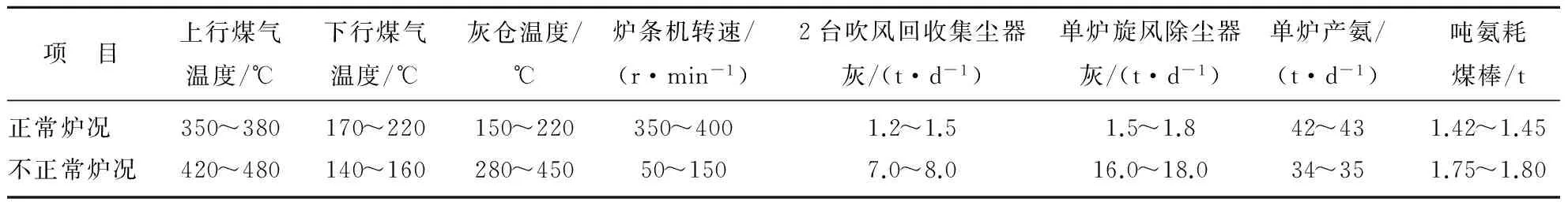

表1 正常爐況與非正常爐況下有關參數(shù)對比

由表1可知:造氣爐的上行煤氣溫度和灰倉溫度大幅升高,而爐條機轉速和下行煤氣溫度則大幅下降;上吹和吹風階段帶出物劇增,單爐產(chǎn)氨量下降,而噸氨耗煤棒明顯上升;煤棒制氣過程中造氣爐扒爐次數(shù)增多,扒爐時常見大塊燒流紅疤塊滯留于灰盤安息角,灰渣量少,基本無疤塊,細灰多,灰渣中殘?zhí)剂扛摺榇耍m然在工藝和操作上采取了多項改進,增加了吹風強度、上吹蒸汽用量及上吹時間,但爐況均未好轉。

2原因分析

2015年6月,荊門地區(qū)頻繁降雨,因儲煤倉庫容積較小,只能儲存約12 kt粉煤。造氣系統(tǒng)每天消耗粉煤800 t,因而部分原煤只能露天存放,雨水淋濕粉煤,原煤中水含量劇增(外水質量分數(shù)>10%),導致在制作型煤過程中配制的腐殖酸無法被粉煤吸收(正常漚制時煤中水質量分數(shù)約12%),漚制時煤中腐殖酸質量分數(shù)(4%~5%)極低;煤棒機制煤棒時電流低,所生產(chǎn)的煤棒強度低,烘干后的煤棒中水質量分數(shù)約7%,超過正常值(3%~4%)。煤棒在運輸過程中碎裂嚴重,進入造氣爐后遇高溫粉化加劇,大量煤粉填充造氣爐中炭層間隙,導致床層阻力增大,蒸汽和空氣無法正常進入氣化層參與反應,進而氣化層薄且溫度低,蒸汽分解率低,單爐產(chǎn)氣量下降;而爐底氣化反應加劇造成灰倉溫度高,無法將爐條機轉速調至正常范圍,炭層下降緩慢,部分未反應的蒸汽從阻力相對較小的夾套邊緣隨上行煤氣出爐,導致上行溫度持續(xù)偏高,進一步加劇了入爐煤棒的粉化,造成爐況惡性循環(huán)。上吹和吹風階段大量粉化后的煤粉隨氣流被帶出爐外,導致單爐旋風除塵器和吹風回收集塵器積灰量劇增,質量分數(shù)20%~25%的入爐煤棒粉化后被帶出爐外,噸氨耗煤棒明顯上升。所采用的北方水洗煤化學活性低、黏度差,也是導致煤棒強度差的原因之一。

3處理措施

導致造氣爐爐況波動的主要原因是煤棒質量不達標,要穩(wěn)定合成氨生產(chǎn),必須從提高煤棒質量入手,為此,采取了以下處理措施。

(1) 原煤的防水及烘干。為防止新購進的原煤繼續(xù)被雨水淋濕而導致煤粉中水含量偏高,影響腐殖酸的加入量,導致煤棒質量差,故對新購進的原煤采用防雨篷布遮蓋,并計劃擴建儲煤倉庫,徹底解決原煤中水質量分數(shù)偏高的問題;對于已淋濕的煤,以灰渣發(fā)電鍋爐煙氣為熱源用烘干筒烘干,控制原煤中水質量分數(shù)<5%。

(2) 提高腐殖酸濃度及配比。針對原煤(水洗煤)灰分(質量分數(shù)16.8%~19.0%)低、化學活性相應降低、成渣性差的特點,重新制定了腐殖酸的配制工藝,提高了腐殖酸溶液中腐殖酸鈉含量,并減少單罐腐殖酸溶液配制煤粉的加入量,從而使?jié)a制時煤中腐殖酸質量分數(shù)由原9.5%提高至14.5%,型煤煤棒機電流由原先的240 A提高至≥380 A,進而提高了煤棒的強度。

(3) 提高烘干窯進口煙氣溫度。煤棒依靠造氣吹風氣潛熱回收系統(tǒng)出口煙氣(經(jīng)靜電除塵后再經(jīng)引風機進入烘干窯,溫度約145 ℃),為了提高烘干窯進口煙氣溫度,在烘干窯引風機進口增加1臺熱風爐,使造氣爐入爐煤棒中水質量分數(shù)降至≤4%。

(4) 相應調整造氣工藝。入爐煤棒質量改善后,單爐入爐空氣蝶閥的開度由50%增大至65%,吹風時間由21 s延長至23 s,上吹時間由38 s縮短至36 s,每2臺造氣爐共用的蒸汽緩沖罐自調閥的開度設定值由60%降低至56%,其他工藝參數(shù)保持不變。

4改進效果

采取以上措施后,煤棒質量合格,2015年6月11日開始,造氣爐爐況恢復正常狀態(tài),所產(chǎn)的半水煤氣質量、單爐產(chǎn)氣量恢復正常,半水煤氣中有效氣體(CO+H2)體積分數(shù)較6月11日前的44%上升至64%,噸氨耗煤棒降至1.42 t;上吹及吹風階段帶出物持續(xù)減少到正常水平;爐條機轉速調整至400~450 r/min;上行煤氣溫度降至350~360 ℃,下行煤氣溫度則上升為200~220 ℃,氣化層增厚、溫度高且穩(wěn)定;灰渣中疤塊增多,疤塊質量分數(shù)為50%~60%且成形較好;灰倉溫度穩(wěn)定在105~120 ℃,爐內(nèi)炭層厚度均勻下降且床層阻力均勻減小,爐內(nèi)熱量平衡、物料平衡、上下吹平衡達到最佳狀態(tài),爐況進一步得到優(yōu)化,穩(wěn)定了合成氨裝置的生產(chǎn)。

(收到修改稿日期2015-10-08)