一種回轉窯余熱回收用集熱器的實驗研究及其結構優化

殷 謙,杜文靜,紀興林,程 林

?

一種回轉窯余熱回收用集熱器的實驗研究及其結構優化

殷謙,杜文靜,紀興林,程林

(山東大學熱科學與工程研究中心,山東 濟南 250061)

摘要:減少回轉窯表面的散熱損失對冶金、化工等高耗能行業的節能減排具有重要意義。針對現有窯表面集熱器回收效率較低的現狀,提出了一種新型集熱器,并通過實驗測量與數值計算分析了其換熱性能。建立了集熱器換熱量與管長、管徑及管子數等結構參數的數學關系,分別以換熱面積、進出口壓降以及改進的熵產數為優化目標,利用遺傳算法分別對其進行了結構設計,結果表明,優化后集熱器的輻射換熱所需的換熱面積減小15%,對流換熱所需的換熱面積減少20%左右。優化后兩種形式的換熱面所消耗的泵功明顯減少。優化后集熱器的傳熱熵產數與優化前無明顯變化,而流動熵產數得到明顯降低。

關鍵詞:節能;回轉窯;集熱器;傳熱;優化

引 言

水泥工業是國民經濟發展的基礎性工業,同時也是高耗能行業。一些水泥生產線的能量分析表明生產1 t水泥需要消耗至少3~4 GJ的能量[1-2]。為降低其能耗,一些研究者[3- 4]提出利用余熱煙氣進行發電或供熱等節能措施。另外,一些研究表明回轉窯表面散熱損失占生產設備表面散熱的 28.6%~56.6%,占系統總能耗的5%~15%[5-6]。因此,減少回轉窯表面散熱對水泥工業的節能具有重要意義。

一些學者對回轉窯表面集熱器裝置進行了相關研究。Karamarkovi?等[7]設計了一種預熱空氣的集熱器,其他研究者[8-9]提出集熱器更多地應用于加熱冷卻水或者鍋爐給水。為了提高集熱器的回收熱量的效率,研究人員設計了不同的集熱器布管方式,包括沿窯體周向布置[6]以及軸向布置[8]等。另外,集熱器結構參數設計也有相關理論研究。Caputo 等[6]對集熱器回收效率和結構參數之間的關系進行了數學建模,通過調整管長參數降低了回轉窯的能量消耗率。馬萬龍[10]建立了回轉窯表面與集熱器之間的傳熱模型,對管長等結構參量進行了初步優化。上述集熱器的設計均為回轉窯的低溫輻射換熱實現熱量的回收,不僅傳熱效率較低,而且容易引起窯體的超溫,影響設備的正常運行。基于上述分析,本課題組[11]提出了一種新型集熱器結構形式,該結構不但改進了現有集熱器的管束形式,使其便于加工制造,而且增加了對流換熱面以提高換熱性能。

本文以上述實際應用于水泥回轉窯的集熱器為研究對象,理論分析和實驗測定了集熱器的換熱量以及換熱特性。基于換熱器優化[12-13]的理論,建立了集熱器換熱量與結構參數之間的數學關系,分別以換熱面積、壓降和改進的熵產數為目標函數,優化設計集熱器輻射和對流換熱面的管長、管徑以及管子數等結構參數,分析討論了不同運行工況下優化設計的結果。

1 集熱器的結構及實驗研究

1.1 集熱器整體結構

集熱器結構如圖1所示。集熱器安裝于直徑為4 m的回轉窯上,每個集熱器沿窯軸向長度為2 m。6段冷卻水管排焊接起來構成了輻射換熱的水冷壁管排,蛇形管束位于集熱器頂部。

1.2 集熱器的換熱量及實驗系統

回轉窯內的物料進入回轉窯后分別經過一系列物理化學反應,生成水泥熟料[14],其中各個反應都需要一定的溫度和熱量,因此窯表面對應的集熱器換熱量為定值[14],通過實驗方法與理論分析可得實際集熱器對應窯表面的散熱量及溫度,見表 1。表中Tw1為對應所需的窯內壁溫,T為對應筒體表面溫度,Q為集熱器換熱量。

圖1 回轉窯表面集熱器的結構Fig.1 Schematic diagram of novel heat recovery exchanger

1—rotary kiln; 2—water tubes; 3—shell; 4—collecting pipes; 5—inlet header of water tubes; 6—outlet header of water tubes; 7—inlet header of coil pipes; 8—coil pipes; 9—outlet header of coil pipes

表1 集熱器對應區域所需窯內壁溫度Tw1、筒體外表面溫度T以及對應集熱器所需散熱量Q[14]Table 1 Inner wall temperature, shell temperature and heat loss of measurement region

本文對集熱器進行了傳熱性能實驗,并在此基礎上進行數值模擬計算,分析了集熱器輻射與對流換熱面的換熱特性。實驗系統如圖2所示,冷卻水通過給水泵供給進入9個支路的集熱器系統中,吸收回轉窯表面散熱,再匯合進入發電系統中。各個支路安裝一個手動閥門用于調節流量。

圖2 集熱器的系統總圖Fig.2 Schematic diagram of heat recovery system

實驗測定了表1中集熱器的入口溫度、對應窯表面溫度以及出口溫度,集熱器入口安裝有 UH50熱量表,熱量表測量流量及入口、出口工質溫度,其量程分別為0.6~60 m3·h-1和5~130℃,精度等級為2級。窯表面溫度使用Testo835-T1紅外測溫儀測量,量程為-50~600℃,精度為±0.5℃。

1.3 實驗誤差分析

管程傳熱系數由實驗測量數據計算得出,因此需要對其相關量進行不確定度分析,確定實驗精度。假設函數Z含有n個相互獨立變量x1, x2, …, xn,Wx1, Wx2, …, Wxn為對應n個變量的不確定度。則函數Z的不確定度為[15]

集熱器換熱量Q的不確定度WQ為

傳熱面積A的不確定度WA為

對數平均溫差ΔT的不確定度WΔT為

總傳熱系數k的不確定度Wk為

殼程傳熱系數hs的不確定度Whs為

管程傳熱系數ht的不確定度Wht為

以上求得的不確定度均為最大值,因此集熱器實驗的總傳熱系數的不確定度在3.7%以內,管程傳熱系數的不確定度在3.8%以內,滿足工程要求。

1.4 實驗結果與數值模擬分析

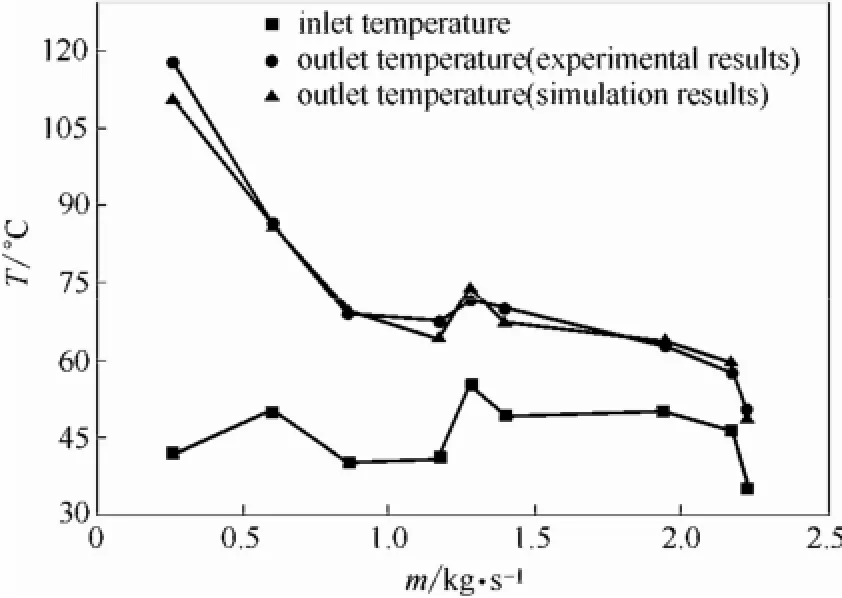

由1.2節中的實驗測量結果計算得到集熱器管程的傳熱系數,將其與數值模擬結果對比,如圖 3和圖4所示。

由圖3、圖4可知,管程傳熱系數及其出口溫度的模擬值與實驗值的偏差在 5%以內,驗證了數值計算的可靠性。

為探究集熱器的輻射與對流換熱面的換熱特性,對其換熱面的換熱量分別進行了數值模擬,如圖5所示。結果表明,隨著空氣流速的增加,集熱器的水冷壁管排的輻射換熱量呈下降的趨勢,但其變化率在 5%以內;而蛇形管側的對流換熱量隨空氣流速增加而增加,因此,集熱器內空氣流速的變化對水冷壁側管束的換熱量無影響。輻射換熱面與對流換熱面的結構可以分別進行優化。

圖3 管程傳熱系數的實驗值與數值模擬值比較Fig.3 Comparison of experimental and numerical results of tube-side heat transfer coefficients

圖4 管程出口溫度的實驗值與模擬值比較Fig.4 Comparison of water inlet and outlet temperatures with different m

圖5 對流與輻射換熱面的換熱量隨空氣流速的變化Fig.5 Heat transfer rates of water tubes and coiled pipes

2 集熱器的結構優化

2.1 集熱器傳熱的理論分析

對于前述所示的集熱器而言,分為對流換熱面側與輻射換熱面側,分別對應水冷壁管和蛇形管,對其進行傳熱分析。圖6所示為輻射換熱面的結構設計示意圖。

圖6 集熱器輻射換熱面管束結構Fig.6 Structure diagram of water tubes

傳熱方程與能量守恒方程為

其中,輻射換熱對數平均溫差為

忽略換熱管導熱熱阻與污垢熱阻,則換熱器的傳熱系數為[16]

式中,hi和ho分別為管內、管外傳熱系數,do和di分別為管外徑和管內徑。其中do=di+2t,t為管厚。

以管外面積為基準的換熱面積為

查文獻[16]得管內傳熱系數公式為

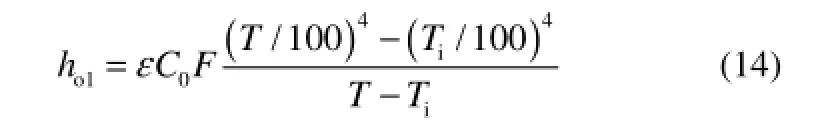

輻射換熱面管外傳熱系數ho1

式中,ε為換熱系統黑度;C0為黑體輻射常數;F為窯表面對管束的角系數;T為窯表面溫度;Ti為管內冷卻工質平均溫度,Ti=(Tin+Tout)/2。

圖7 對流換熱面的結構Fig.7 Structure diagram of coiled pipes

圖7所示為集熱器的對流換熱面結構設計,其結構為順排管束。其對應能量方程和傳熱方程如下所示

其中,對流換熱的對數平均溫差為

對流換熱面的管內傳熱系數hi2同式(13)所示,管外傳熱系數ho2如下[17]

對于輻射及對流換熱面而言,管內流動壓降公式相同,對流換熱面外側的空氣壓降相比管內壓降較小,因此可以忽略。管內Reynolds數

管內流速

式中,Npass為管程數;μ為中心流體黏度;ρi為管內流體密度。

管程的壓降計算公式為

其中,∑K為局部阻力系數之和,莫迪圓管摩擦系數為[16]

由于集熱器管束安裝尺寸限制,對流換熱面與輻射換熱面存在幾何結構約束,對于輻射和對流換熱面,有① 管子數:20 2.2 優化方案 冷流體入口流量mi、入口溫度Tin和換熱量Q給定,優化問題可描述為:(1)在給定集熱器進出口壓降Δp的情況下,使其換熱面積A最小;(2)優化進出口壓降 Δp使其達到最小;(3)集熱器傳熱與流動的改進熵產數 Ns最小。本文采用 Matlab遺傳算法工具箱求解上述問題,遺傳算法能夠自適應地控制搜索過程,在潛在的解集中求得全局最優解[18]。 2.2.1 壓降給定下的集熱器優化 在給定進出口壓降的情況下,即 優化目標為集熱器所需換熱面積A最小,即式(12)最小,設計參數為管子數n、管長l以及管徑d。約束條件的方程有式(8)~式(11)、式(15)~式(18)及對應傳熱系數方程。 2.2.2 壓降為目標函數的集熱器優化 集熱器管束不同流動狀態下,優化目標為集熱器進出口壓降Δp最小,即式(22)最小,設計參數與約束條件與2.2.1節相同。 2.2.3 以改進熵產數為目標的集熱器優化 由于使用 Bejan[19]提出的熵產數進行換熱器優化會產生熵產悖論,因此本文采用Hesselgreaves[20]提出的改進熵產數進行優化來避免上述問題。其定義式為 式中,Ns,ΔT、Ns,Δp分別為傳熱和流動的改進熵產數;Sgen,ΔT、Sgen,Δp分別為傳熱和流動引起的熵產,其定義式分別為 優化目標為式(19)最小,設計參數與約束條件與2.2.1節相同。 3.1 集熱器輻射換熱面的優化 對于前述的集熱器的輻射換熱面,取入口流量m1=0.85 kg·s-1,入口水溫Tw,i1=30℃,比定壓熱容cp=4174 J·kg-1·K-1,輻射換熱量Q1=53433 W,輻射換熱面的實際結構如文獻[14]中實驗確定得出,見表2。優化后的輻射換熱面中的管程Npass,1=6,局部阻力系數見表3[21],輻射換熱面的局部阻力系數∑K=4.2。 表2 集熱器輻射換熱面的實際結構形式Table 2 Structural parameters of actual heat recovery exchanger 表3 局部阻力系數值Table 3 Values of minor loss coefficients 按實際輻射換熱面結構形式及運行工況求得其進出口壓降 Δp為 13.52 Pa。令換熱系統黑度ε=0.8,窯表面對管束的角系數F=0.82,黑體輻射常數C0=5.67 W·m-2·K-4,將上述已知量、熱源溫度和工質進出口溫度代入式(14)中得管外傳熱系數h0=7.41 W·m-2·K-1。運用遺傳算法工具箱對2.2.1節中的問題進行求解,優化后的集熱器結構見表4。 比較表2、表4的集熱器結構可知,優化后集熱器所需換熱面積減小15%,提高了其換熱性能。 表4 優化后的集熱器結構參數Table 4 Structural parameters after optimization 對于輻射換熱面,求解2.2.2節中的優化問題,優化結果見表 5。優化后進出口壓降相比優化前有所降低。 表5 優化前后的壓降及結構參數Table 5 Pressure drop and structural parameters of heat recovery exchanger 對 2.2.3節中的問題進行求解,優化輻射換熱面的結構,降低其傳熱與流動不可逆損失。結果見表6。 表6 優化前后的改進熵產數Table 6 Modified entropy numbers of heat recovery exchanger 表中 1、2分別代表優化前和優化后的結構參數及熵產數,優化后壓降引起的改進熵產數Ns,Δp相比優化前明顯降低,而傳熱引起的熵產數 Ns,ΔT無變化,因此優化后降低了輻射換熱面的流動不可逆損失。 3.2 集熱器對流換熱面的優化 對于集熱器的對流換熱面,取管內入口流量m2=0.85 kg·s-1,熱空氣流速vair∈[0.5,3],冷卻水溫度 Tw,i2=40℃,熱空氣出口溫度 Ta,o=50℃,對流換熱量 Q2=17811 W,優化中換熱面的管程Npass,2=14,其局部阻力系數見表3。對2.2.1節的問題進行優化,如圖8所示,圖中A1和A2分別表示優化前后對流換熱面所需面積。結果表明,隨熱空氣流速 vair的增加,優化前后所需換熱面積減小,優化前相比優化后的換熱面積減少20%左右。 給定對流換熱面的換熱面積,在變化 vair的情況下,求解2.2.2節的優化問題,如圖9所示。圖中Δp1和Δp2分別代表優化前后的對流換熱面的壓降。結果表明,優化后進出口壓降相比優化前明顯減少,有效降低了泵功的功耗。另外,隨著空氣流速的增加,優化后的壓降呈降低的趨勢。 圖8 優化前后所需換熱面積對比Fig.8 Required heat transfer area with different vair 圖9 優化前后壓降隨空氣流速的變化Fig.9 Pressure drop with different vair 圖10 優化前后傳熱熵產數與壓降熵產數的對比Fig.10 Modified entropy numbers with different vair 針對對流換熱面,以改進熵產數為優化目標,求解2.2.3節中的問題,結果如圖10所示。圖中Ns,ΔT1和 Ns,ΔT2分別代表優化前后傳熱的改進熵產數;Ns,Δp1和Ns,Δp2分別代表優化前后壓降的改進熵產數。優化后的傳熱熵產數Ns,ΔT2相比優化前無明顯變化,而壓降熵產數 Ns,Δp2比優化前明顯減少。因此,優化后的結構降低了流動的不可逆性。 (1)以回轉窯余熱回收用新型集熱器為研究對象,通過實驗測量與數值模擬的方法確定了其傳熱性能。數值模擬計算其輻射和對流換熱面的換熱量,發現空氣流速在一定范圍內變化僅對對流換熱面的傳熱性能有影響,不會影響輻射換熱面的傳熱性能,因而上述兩種換熱面可以分別進行結構優化。 (2)建立了集熱器的換熱量與結構參數之間的數學模型,分別以換熱面積、進出口壓降和改進熵產數為目標函數,運用遺傳算法對集熱器的輻射換熱面和對流換熱面分別進行了結構優化。結果表明,優化后集熱器的輻射換熱所需的換熱面積減小15%,對流換熱所需的換熱面積減少20%左右。優化后兩種形式的換熱面所消耗的泵功明顯減少。優化后集熱器的傳熱不可逆損失與優化前無明顯變化,而流動不可逆損失得到明顯降低。 符 號 說 明 A ——換熱器面積,m2 C0——黑體輻射常數,W·m-2·K-4 cp——比定壓熱容,J·kg-1·K-1 d ——管徑,m F ——窯表面對管束的角系數 f ——莫迪圓管摩擦系數 h ——管內外傳熱系數,W·m-2·K-1 K ——局部阻力系數 k ——換熱器傳熱系數,W·m-2·K-1 l ——管長,m M, m ——流量,kg·s-1 Npass——管程數 Ns——改進的熵產數 n ——管子數 Pr ——Prandtl數 Q ——換熱量,W R ——熱阻,K·W-1 Re ——Reynolds數 r ——半徑,m S ——熵產,W·K-1 T ——溫度,℃ ΔT ——對數平均溫差,℃ t ——管壁厚度,m v——冷卻水流速,m·s-1 vair——空氣流速,m·s-1 W——不確定度 ε——換熱系統黑度 λ——熱導率,W·m-1·K-1 μ——黏度,kg·m-1·s-1 ρ——密度,kg·m-3 下角標 a——空氣側 gen——熵產 i——管內 i1——輻射換熱面側入口 i2——對流換熱面側入口 o——管外 o1——輻射換熱面側出口 o2——對流換熱面側出口 s——殼側 w——水側 wl——管壁面 References [1] ATMACA A, YUMRUTA? R. Analysis of the parameters affecting energy consumption of a rotary kiln in cement industry [J]. Appl. Therm. Eng., 2014, 66(1/2): 435-444. [2] MUJUMDAR K S, GANESH K V, KULKARNI S B, et al. Rotary cement kiln simulator (rocks): integrated modeling of pre-heater, calciner, kiln and clinker cooler [J]. Chem. Eng. Sci., 2007, 62(9): 2590-2607. [3] MADLOOL N A, SAIDUR R, HOSSAIN M S, et al. A critical review on energy use and savings in the cement industries [J]. Renewable and Sustainable Energy Rev., 2011, 15(4): 2042-2060. [4] SUI X, ZHANG Y, SHAO S, et al. Exergetic life cycle assessment of cement production process with waste heat power generation [J]. Energy Convers.Manage., 2014, 88(4): 684-692. [5] ATMACA A, YUMRUTA? R. Thermodynamic and exergoeconomic analysis of a cement plant (Ⅱ): Application [J]. Energy Conver. Manage., 2014, 79(3): 799-808. [6] CAPUTO A C, PELAGAGGE P M, SALINI P. Performance modeling of radiant heat recovery exchangers for rotary kilns [J]. Appl. Therm. Eng., 2011, 31(14/15): 2578-2589. [7] KARAMARKOVI? V, MARA?EVI? M, KARAMARKOVI? R, et al. Recuperator for waste heat recovery from rotary kilns [J]. Appl. Therm. Eng., 2013, 54(2): 470-480. [8] S??üT Z, OKTAY Z, KARAKO H. Mathematical modeling of heat recovery from a rotary kiln [J]. Appl. Therm. Eng., 2010, 30(8/9): 817-825. [9] ENGIN T, ARI V. Energy auditing and recovery for dry type cement rotary kiln systems –– a case study [J]. Energy Conver. Manage., 2005, 46(4): 551-562. [10] 馬萬龍. 水泥回轉窯筒體表面余熱回收利用技術研究 [D]. 大連:大連理工大學, 2012. MA W L. Cement rotary kiln surface waste heat recovery andutilization technology research [D]. Dalian: Dalian University of Technology, 2012. [11] 程林, 杜文靜. 正六邊形水泥回轉窯表面熱量回收裝置: CN103123219A [P]. 2013-05-29. CHENG L, DU W J. The orthohexagonal heat recovery devices on rotary kilns: CN103123219A [P]. 2013-05-29. [12] YANG J, FAN A, LIU W, et al. Optimization of shell-and-tube heat exchangers conforming to TEMA standards with designs motivated by constructal theory [J]. Energy Conver. Manage., 2014, 78(2): 468-476. [13] KHALIFEH SOLTAN B, SAFFAR-AVVAL M, DAMANGIR E. Minimizing capital and operating costs of shell and tube condensers using optimum baffle spacing [J]. Appl. Therm. Eng., 2004, 24(17/18): 2801-2810. [14] YIN Q, CHEN Q, DU W J, et al. Design requirements and performance optimization of waste heat recovery systems for rotary kilns [J]. Int. J. Heat Mass Transfer, 2016, 93(2): 1-8. [15] 曹興. 連續與搭接螺旋折流板換熱器理論分析與實驗研究[D]. 濟南: 山東大學, 2012. CAO X. Theoretical analysis and experimental study of shell-and-tube heat exchanger with continuous helical baffles and overlapped helical baffles [D]. Jinan: Shandong University, 2012. [16] SHAH R K. Fundamentals of Heat Exchanger Design [M]. New Jersey: John Wiley & Sons, Inc., 2003: 88-182. [17] 楊世銘, 陶文銓. 傳熱學[M]. 北京: 高等教育出版社, 2006: 260-261. YANG S M, TAO W Q. Heat Transfer [M]. Beijing: Higher Education Press, 2006: 260-261. [18] 雷英杰, 張善文, 李續武. MATLAB遺傳算法工具箱及應用[M].西安: 西安電子科技大學出版社, 2005: 1-2. LEI Y J, ZHANG S W, LI X W. MATLAB Algorithm Toolbox and Application [M]. Xi’an: Xi’an University of Electric Science and Technology Press, 2005: 1-2. [19] BEJAN A. The concept of irreversibility in heat exchanger design: counterflow heat exchangers for gas-to-gas application [J]. J. Heat Transfer Trans. ASME, 1977, 99(3): 374-380. [20] HESSELGREAVES J E. Rationalisation of second law analysis of heat exchangers [J]. Int. J. Heat Mass Transfer, 2000, 43(22): 4189-4204. [21] WHITE F M. Fluid Mechanics [M]. Rhode Island: McGraw-Hill, 1998: 325-404. 2016-01-20收到初稿,2016-03-28收到修改稿。 聯系人:程林。第一作者:殷謙(1989—),男,博士研究生。 Received date: 2016-01-20. 中圖分類號:TK 124 文獻標志碼:A 文章編號:0438—1157(2016)07—2740—08 DOI:10.11949/j.issn.0438-1157.20160093 基金項目:國家重點基礎研究發展計劃項目(2013CB228305)。 Corresponding author:Prof. CHENG Lin, Cheng@sdu.edu.cn supported by the National Basic Research Program of China (2013CB228305). Experimental measurement and structure optimization of heat recovery exchangers on rotary kilns YIN Qian, DU Wenjing, JI Xinglin, CHENG Lin Abstract:A novel heat recovery exchanger installed on the rotary kiln shell surface is proposed in this paper. The heat recovery exchanger contains water tubes and coiled pipes, which function as the radiative and the convective heat transfer surfaces, respectively. Numerical studies and experimental measurements are carried out to investigate the heat transfer characteristics of the heat exchanger. Several optimization models are proposed with the heat transfer area, the pressure drop and the modified entropy generation numbers set as the objective functions. The models describe the relation between the heat transfer rates and structural parameters of the heat recovery exchanger, i.e. the tube length, the tube numbers and the tube diameter. The optimized design parameters are obtained by applying the genetic algorithm toolbox in Matlab. The results indicate that the optimized heat transfer areas of water tubes and coiled pipes are decreased by 15% and 20%, respectively. The corresponding pressure drop is significantly decreased after optimization. In the optimization process, the modified entropy generation numbers are decreased due to fluid friction, while the modified entropy generation numbers remain unchanged due to heat transfer. Key words:energy conservation; rotary kilns; heat recovery exchanger; heat transfer; optimization

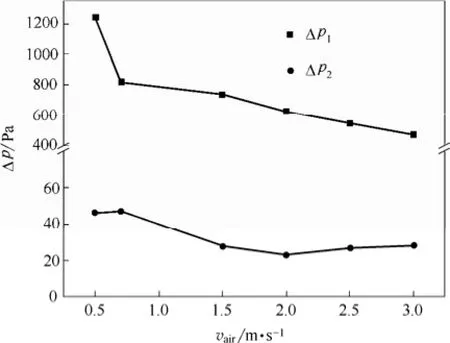

3 優化結果及討論

4 結 論

(Institute of Thermal Science and Technology, Shandong University, Jinan 250061, Shandong, China)