前后支點組合式掛籃剛度分析及優化措施

朱光華,劉偉莎(重慶建工城建控股(集團)有限責任公司,重慶 400013)

?

前后支點組合式掛籃剛度分析及優化措施

朱光華,劉偉莎

(重慶建工城建控股(集團)有限責任公司,重慶400013)

摘要:重慶市雙碑嘉陵江大橋為高低塔單索面薄壁箱形結構,主橋全長645m,主梁寬32.5m,最重節段重702t,考慮雙碑嘉陵江大橋主梁寬、節段長且節段重的特點,該文研究新型前后支點組合式掛籃體系對主梁進行懸臂現澆施工。為驗證該新型前后支點組合式掛籃的剛度性能,采取模擬混凝土澆筑工藝過程進行掛籃加載試驗,通過掛籃在各工況下位移變化來體現掛籃剛度性能。結果表明:在各工況荷載作用下,掛籃剛度滿足規范要求,掛籃變形基本符合理論計算規律。針對試驗中掛籃局部變形過大的不足,從掛籃、施工工藝、混凝土澆筑三個方面進行了優化調整,增加了掛籃的剛度,利于施工控制。

關鍵詞:前后支點式組合掛籃;剛度;荷載試驗;位移

1 工程概況

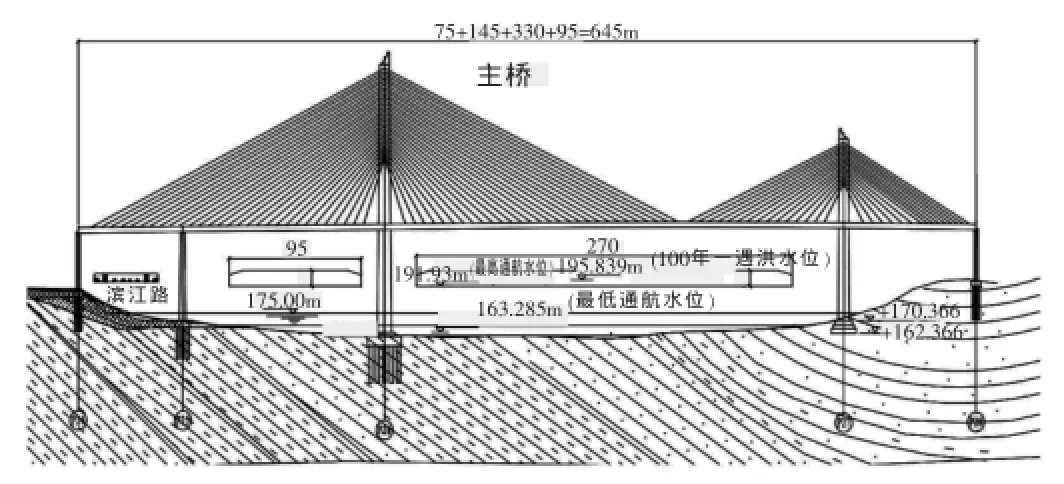

重慶雙碑嘉陵江大橋為高低雙塔單索面混凝土斜拉橋,主橋全長645m,跨度布置為75+145+330+95,主跨最大跨徑330m,跨度居全國同類橋梁第一[1]。主橋布置如圖1所示。

圖1 全橋立面圖

重慶雙碑嘉陵江大橋主梁為寬32.5m的單箱三室斜腹板結構,主梁節段長且各節段長度不同。邊跨的1#塊長度為4m,2#塊到29#塊長度均為7m,中跨的1#塊長度為4m,2#塊到28#塊長度均為7m,29#塊長度為8m。主梁的標準節段重461t,附助墩旁的節段重568t,邊跨20#塊(輔助墩頂)最重,重達702t[2-3]。

雙碑嘉陵江大橋結合現場實際情況,突出許多新穎設計理念,其中主橋為高低塔單索面、薄壁箱形、寬主梁、主梁節段長且節段重,上述特點給掛籃的設計和橋梁的順利施工帶來了嚴峻的挑戰。因此,設計出的掛籃應滿足自重輕、承載能力大、安全穩定的特點,并且滿足對已澆筑混凝土的作用力控制在容許范圍內的要求。本文對新型前后支點組合式掛籃的剛度進行分析與優化,為同類橋梁工程施工建設提供技術支撐。

2 前后支點組合式掛籃設計

傳統的前支點掛籃和后支點掛籃在縱橫雙向大懸臂斜拉橋主橋施工中存在一定的局限性[4-6],將兩類掛籃結合起來,研究一種超大噸位前、后支點結合掛籃體系,增加結構的安全穩定性,增加結構承載力,減少結構自重,對解決工程實際問題具有重大意義。

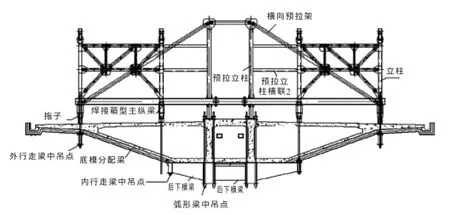

基于以前設計的各種類型掛籃形式,結合雙碑大橋的特點,形成了初步的前、后支點掛籃體系設計[7]。前后支點組合式掛籃主要由三部分組成,分別為前支點牽索掛籃系統、橫向預拉連接系統和后支點掛籃系統,后支點掛籃系統使整個掛籃結構的橫向穩定性得到加強。籃底平臺采用鉸接連接,當前支點掛籃拉索力調整時,鉸接結構可以使后支點掛籃外側兩片主梁不受其影響,保證后支點掛籃的外側兩片主梁受力明確。另外,鉸接連接不僅能降低掛籃自重,而且還方便后支點掛籃外側主梁橫向標高的調整。主梁中間部分混凝土由前支點掛籃負責,翼板位置混凝土由后支點掛籃負責,掛籃的結構設計得到進一步的優化,更能適應具有高低塔單索面、薄壁箱形、寬主梁、主梁節段長且節段重等特點的斜拉橋的施工,承載能力高達600t以上。

掛籃總體模型圖見圖2所示,掛籃橫斷面圖見圖3所示。

圖2 掛籃總體模型圖

圖3 掛籃橫斷面圖

3 前后支點組合式掛籃剛度試驗

掛籃的剛度、強度和穩定性滿足規范要求,是保證掛籃安全工作的三個基本要求,是確保施工質量的前提條件,由于篇幅的限制本文只研究前后支點組合式掛籃的剛度特性,掛籃的剛度即為要求掛籃具有足夠的抵抗變形的能力,在自身及施工荷載作用下,不致于因發生過大的變形而影響掛籃的使用[5]。剛度是結構或構件抵抗變形的能力,掛籃的剛度是通過各工況下掛籃的位移變化體現出來的。前后支點組合式掛籃整體在施工現場組裝完成后,進行掛籃荷載試驗,通過模擬混凝土澆筑過程對掛籃進行加載,根據掛籃荷載試驗得出掛籃的實際位移數據,從而對掛籃的剛度進行分析[7-8]。

3.1掛籃試驗流程

掛籃荷載試驗主要流程見圖4所示。

圖4 掛籃試驗流程圖

3.2試驗工況劃分

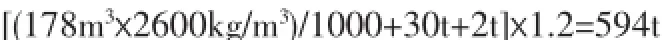

重慶雙碑嘉陵江大橋施工時主梁劃分的節段較多,共58塊,其中標準塊56塊,占絕大多數。從實驗的安全性和經濟性考慮,將主梁標準塊的混凝土重量作為掛籃荷載試驗中混凝土重量控制標準,并將施工荷載及模板重量計入試驗荷載中,荷載系數取1.2,得出分塊混凝土的加載重量,計算結果見下式。

其中,178m3為標準塊混凝土數量;2600kg/m3為混凝土容重;30t為模板重量;2t為施工荷載重量。因此,掛籃荷載試驗總加載重量為594t。

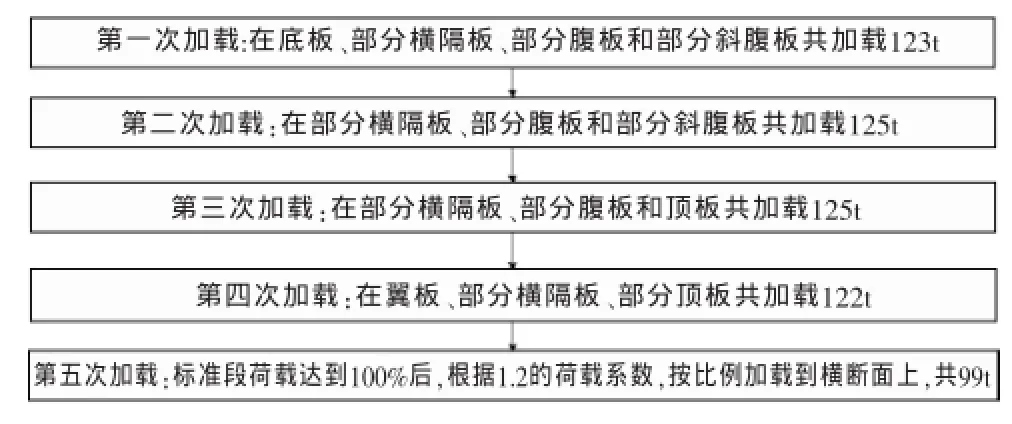

掛籃荷載試驗加載分5次完成,每次加載噸數及步驟如圖5所示。

圖5 掛籃荷載試驗加載步驟

圖6 分塊荷載圖

荷載分塊加載見圖6所示。

另外,為了分析調索對掛籃剛度的影響,荷載試驗分調索和不調索兩種加載方式,即河跨采取不調索方式進行加載試驗;岸跨加載到50%荷載時采取調索方式進行加載試驗。通過前后支點組合式掛籃在調索和不調索兩種情況下加載試驗的結果,得出調索對掛籃變形性能的影響,即調索對前后支點組合式掛籃剛度的影響。通過此實驗,將對掛籃的變形性能有更加深入的了解,為后期掛籃的設計及施工提供指導意見。

3.3模擬計算位移測試結果

為了對掛籃荷載試驗進行校驗,在掛籃試驗加載之前,應用MIDAS Civil軟件對掛籃加載試驗過程進行了模擬計算,計算參數與試驗參數一致[2]。

在模擬計算和荷載試驗中,在掛籃前端橫斷面和主梁0#塊上共布置了9個變形觀測點,分別位于腹板底、腹板頂、翼緣和底平臺上,9個位移觀測點的編號及位置如圖7所示。將實際荷載試驗結果與模擬計算結果進行比較,通過分析掛籃在加載過程中各觀測點的位移變化來確定掛籃剛度是否滿足要求。

圖7 變形測點布置

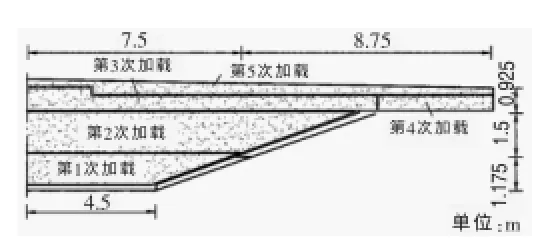

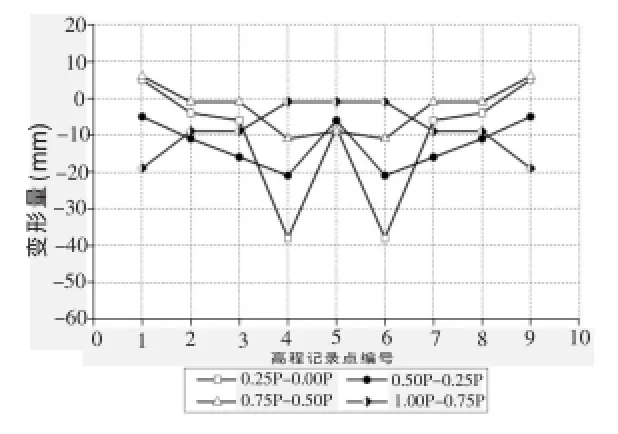

將模擬計算得到的調索和不調索兩種情況下掛籃9個控制點的位移測試結果數據繪制成圖,見圖8和圖9所示。

圖8 調索情況下9個觀測點位移變化圖

由圖8可以看出,在50%荷載時對斜拉索進行調索情況下,前支點掛籃前端標高基本均抬升6mm左右。由于調整索力,后支點掛籃部分各點標高繼續下撓,最大下撓量為3mm。100%荷載后掛籃最大變形量為前支點 (圖7中5號點)0mm,后支點(圖7 中2號點)32mm。總體來說,位移變化沒有出現突變點,變化相對緩和,這有利于對主梁的線性進行控制。

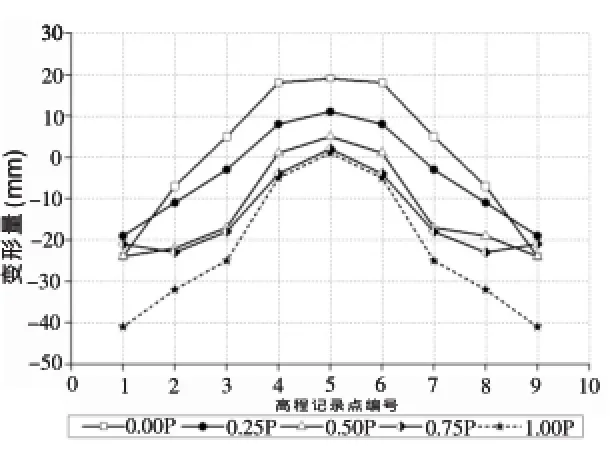

圖9 不調索情況下9個觀測點位移變化圖

由圖8、圖9可以看出,在不調索情況下50%荷載時與調索情況下50%荷載時相對應各點的變形量略有差別,而不調索情況下50%荷載時與調索情況下50%荷載調索后相對應各點的變形基本一致,分析為已澆混凝土受到斜拉索索力的影響。在不調索情況下,由于空載時掛籃斜拉索索力較小,因此25%荷載時掛籃前后支點結合處出現位移突變。100%荷載時,掛籃總體變形量與調索情況下一致,此時掛籃最大變形量前支點0mm,后支點32mm。由不調索情況下測點相對變形量(圖10)可以看出:在0%~25%加載期間,掛籃相對變形波動較大,分析為掛籃由空載加載到25%荷載時,混凝土受斜拉索索力的影響;25%~100%期間,掛籃相對變形較均勻,各點波動相對較小。

圖10 不調索情況下測點相對變形量

3.4荷載試驗位移測試結果

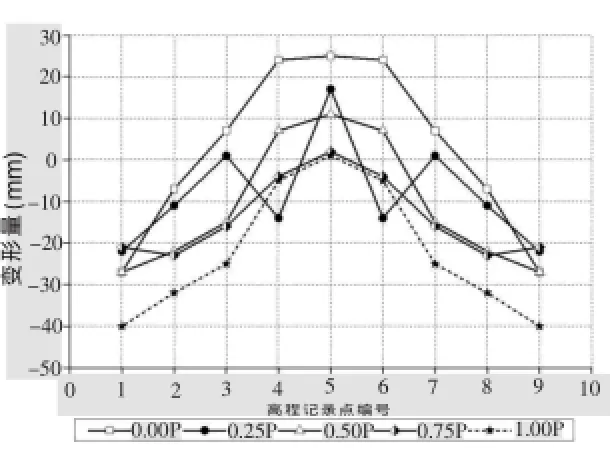

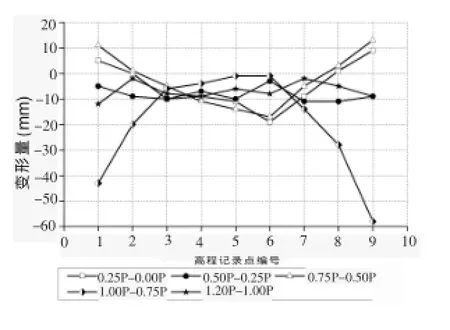

在試驗過程中,試驗數據反映出掛籃的變形與模擬計算相比偏大。受于篇幅限制,只對河跨一側掛籃變形量進行詳細分析,將得到的實驗數據繪制成圖,如圖11和圖12所示。

(1)掛籃荷載試驗9個測點變形總量

由圖11可看出:100%時,2點27mm,8 點35mm, 理論值19mm,上游偏大8mm,且8號點偏大16mm,分析與初始9號點偏高有關。同時1號點與9號點變形34mm,48mm,比理論值大30~40mm,分析為翼板外沿,變形中含受力變形與幾何變形,該點為最后澆筑的混凝土,對前幾次澆筑的混凝土影響不大。100%~120%變形均勻,卸載后,最大偏差9mm,基本回到初始狀態。掛籃彈性工作狀態良好。

圖11 各工狀位移變化圖

圖12 測點相對變形量

(2)掛籃荷載試驗9個測點相對變形量

由圖12可以看出:在0%~75%加載期間,掛籃相對變形比較均勻,各點波動不大;75%~100%期間,上游1、2號點變形比下游8、9號點更符合理論值;2號點相對變形21mm,理論值10mm,8號點29mm,比2號點多8mm,比理論值多19mm;由于1、9號點相對2、8號點有幾何放大關系,1號相對變形44mm,比理論20mm大24mm,9號點61mm,比理論大41mm。在荷載加載到75%~100%時,掛籃翼板邊緣由上翹狀態變為下沉狀態,通過變形分析可知,由于橫向鉸的存在,掛籃幾何變形相對較大。

通過以上的分析,掛籃在荷載試驗過程中的總變形量和相對變形量比理論計算的總變形量和相對變變形量偏大。

(3)總體變形偏大的原因分析

結合掛籃試驗結果及專家評審會的意見,并根據荷載試驗的理論分析,掛籃后支點部分,理論變形21~29mm,比規范略大,而實際試驗變形27~35mm,超出規范7~15mm。分析主要原因為掛籃試驗時的后錨點后移,掛籃拼裝完成后,后錨位置有10mm的上抬,而直接導致前端下撓變形值增大。也有部分掛籃非彈性、制作安裝誤差原因以及老混凝土變形的原因等。

對于試驗過程中針對總變形量和相對變形偏大問題,在掛籃懸臂施工過程中,保證混凝土在澆筑完成前不發生初凝是首要任務,并有較充分的富余時間可進行標高的調整和完成必要的二次振搗作業,確保節段梁體混凝土澆筑質量符合要求,然后再盡可能進行掛籃結構和施工工藝優化,提高掛籃剛度,減少掛籃變形量。

4 掛籃施工優化措施

通過掛籃荷載試驗結果進行分析可看出,掛籃局部構件變形過大,而且同一構件的荷載試驗結果變形值大于模擬計算變形值,另外,前后支點組合式掛籃的后支點部分主縱梁變形值超過規范要求20mm。前后支點組合式掛籃是斜拉橋懸臂施工中的主要承載結構,掛籃的剛度對橋梁的穩定性和安全性有重大的影響。基于重慶雙碑嘉陵江大橋的結構特點,其采用的前后支點組合式掛籃為國內首創,因此沒有掛籃變形對應的規范限值,但為了確保前后支點組合式掛籃在施工過程中的安全可靠性,至少應保證前后支點組合式掛籃的后支點部分的變形不超過普通后支點掛籃的變形要求。重慶雙碑嘉陵江大橋主梁較寬,翼板懸臂端較長,容易導致掛籃橫向剛度不足,從而引起掛籃翼板處下撓過大。為了解決以上各種問題,從掛籃、施工工藝、混凝土澆筑三個方面對前后支點組合式掛籃提出了優化措施,以利于提高掛籃剛度,從而達到有效地施工控制,保證工程質量的目的。

4.1掛籃優化

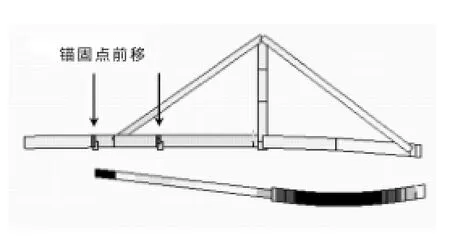

(1)對后支點掛籃的后錨點位置進行調整,以減少掛籃前端絕對變形量。錨點前移,要求既保證后錨力限制在設計要求范圍內,又使后錨點不上抬,從而減小掛籃前端變形,此項措施使后支點掛籃最大變形減少11mm。掛籃前端最大變形減小11~15mm,小于規范對后支點掛籃變形的規定,如圖13所示。

圖13 后支點掛籃變形圖

圖14 后支點掛籃變形圖

(2)通過在后支點掛籃前上橫梁中間增加型鋼,使掛籃前上橫梁貫通,增加翼板端部的斜拉帶,直接拉住掛籃翼沿,減少掛籃翼板變形,經過此項措施的實施,可以使掛籃總體變形減少約2mm,如圖14所示。

(3)將掛籃前、后支點間的鉸接改為雙鉸,形成固接體系,在荷載試驗過程中,將設雙鉸掛籃與設單鉸掛籃進行對比研究,進一步驗證掛籃橫向設鉸的優點。兩岸掛籃設雙鉸與設單鉸橫向斷面對比如圖15所示。

圖15 設單鉸與設雙鉸橫斷面對比圖

對設雙鉸掛籃和單鉸掛籃進行對比計算分析可得,掛籃設雙鉸后,總變形量與設單鉸掛籃相差在1mm以內,視為基本相同,但掛籃自重增加15t左右,使掛籃總重略超出設計限制要求。但由于采用橫向斜拉系統主動控制,翼板反力控制與設單鉸掛籃一樣,能確保已澆主梁受力符合設計要求,因此掛籃自重增加對施工影響可以忽略。

4.2施工工藝優化

從試驗研究看,采用二次調索與采取一次調索,在標高和索力控制上相差不大,最終控制效果均能達到要求,所以經研究決定在未發現異常的情況下,在前15個節段施工時原則上均采用一次調索,如在長索區,一次調索的調索量超出掛籃施工允許情況時,再進行調整,即堅持盡可能不調索原則。

對翼板加載順序進行了優化,加載時,從翼板外邊緣向中間加載,這樣可以減少翼板邊緣位置在加載過程中相對變形偏大。

4.3混凝土澆筑優化

實施過程中要求嚴格控制混凝土工作性能,一方面混凝土緩凝時間在25h以上,遠大于澆筑時間(15~18h),確保混凝土在初凝前完成澆筑;另一方面,通過試驗和精確的理論控制,采用澆筑前一次調索,達到索力和標高控制要求的措施。

5 結論

(1)有限元模擬計算100%荷載工況下,不調索時掛籃總體變形量與調索情況下一致。荷載試驗中,在不同工況荷載作用下,前后支點組合式掛籃發生的變形基本符合理論計算規律,掛籃剛度基本滿足規范要求。

(2)整個荷載試驗過程中,對前后支點組合式掛籃進行直觀檢查,沒有發現嚴重的變形現象,掛籃各部位桿件完好。

(3)通過荷載試驗過程中總變形量和相對變形偏大的原因分析,得出在具體施工過程中,應首先確保混凝土在澆筑完成前不發生初凝,然后再盡可能進行掛籃結構和施工工藝優化,以減少掛籃變形量。

(4)針對試驗中掛籃局部變形過大的不足,從掛籃、施工工藝、混凝土澆筑三個方面對掛籃進行了優化調整,增加了掛籃的剛度,利于施工控制。

參考文獻

[1]楊壽忠,王俊如,向中富,等.前、后支點組合掛籃變形協調性研究[J].公路交通技術,2013(4):76-81.

[2]曾勇,桂永旺,張雪松,等.雙碑嘉陵江大橋帶鉸組合掛籃加載試驗研究[J].橋梁建設,2014,44(2):67-72.

[3]黃猛,賀恩明,周之清,等.重慶雙碑大橋20cm超小間距雙肢墩施工技術研究[J].重慶建筑,2015(3):39-41.

[4]楊壽忠,向中富.小石壩高架橋連續箱梁頂推復位施工技術介紹[J].公路交通技術,2011(4):80-83,87.

[5]楊壽忠,張小飛,湯知宇.幾種掛籃形式介紹[J].市政技術,2007,25(1).

[6]劉太明.特大型橋梁大模板體系施工安全控制要點[J].重慶建筑,2011(10):35-36.

[7]桂永旺.單索面混凝土斜拉橋前后支點組合式掛籃性能研究[D].重慶:重慶交通大學,2012.

[8]付高遠.懸灌梁三角形掛籃的聯體與解體施工方案[J].鐵道建筑,2006(5):14-15.

責任編輯:孫蘇,李紅

中圖分類號:U443

文獻標識碼:A

文章編號:1671-9107(2016)07-0058-04

doi:10.3969/j.issn.1671-9107.2016.07.058

收稿日期:2016-04-29

作者簡介:朱光華(1973-),男,重慶人,本科,高級工程師,主要從事橋梁施工技術管理及研究工作。

Stiffness Analysis and Optimization Measures of Front and Rear Pivot-assembled Cradle

Abstract:The Jialingjiang River Bridge in Shuangbei,Chongqing is of thin-walled box-shaped structure with high-low towers and single cable plane,with the length of the main bridge of 645 meters and the width of the main beam of 32.5 meters.Based on the features of wide main beam and heavily long segments,the new system of front and rear pivot-assembled cradle is applied in the cantilever construction.To verify the system's stiffness performance,a simulative loading test is conducted,demonstrating the cradle stiffness performance through its displacement deviation under varied construction situations. The results show that the stiffness meets the relevant requirements and the deformation basically conforms to the theoretical calculation law in the codes under different loads.For the deficiency of excessive large local deformation of combined cradle in the test,it is optimized from the three aspects:combined cradle,construction technology and concrete pouring,amplifying the cradle stiffness and construction control.

Keywords:combined cradle with front and rear fulcrum;stiffness;loading test;displacement