DCS系統(tǒng)回路故障分析及處理

張明

DCS系統(tǒng)回路故障分析及處理

張明

(重慶長(zhǎng)風(fēng)化學(xué)工業(yè)有限公司 重慶長(zhǎng)壽 401252)

隨著4C技術(shù)及軟件技術(shù)的迅猛發(fā)展,DCS控制系統(tǒng)得到了很廣泛的應(yīng)用,特別是在電力、石化這樣的行業(yè)。先進(jìn)技術(shù)的應(yīng)用這對(duì)儀表和系統(tǒng)維護(hù)人員提出了更高的要求,掌握熟練借助和結(jié)合DCS技術(shù)來(lái)分析、查找、處理各種自控儀表故障的技能,將是提高維護(hù)質(zhì)量和效率的關(guān)鍵。很多自控儀表的故障根源來(lái)自于工程安裝,所以把好工程安裝質(zhì)量關(guān)將是預(yù)防故障的關(guān)鍵和有效手段。本文主要以DCS在化工行業(yè)的應(yīng)用為實(shí)例展開(kāi)論述。

信號(hào);DCS;故障;分析;查找;處理

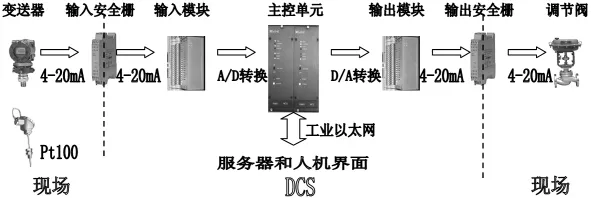

DCS系統(tǒng)回路由現(xiàn)場(chǎng)儀表和DCS系統(tǒng)設(shè)備組成,如圖1所示。回路信號(hào)是維護(hù)人員分析、判斷、處理故障非常重要的根據(jù),弄清楚了信號(hào)就等于找到了分析、判斷、處理故障的法寶。所以專(zhuān)業(yè)技術(shù)人員必須掌握信號(hào)的類(lèi)型,信號(hào)的測(cè)量方法,以及儀器儀表設(shè)備處理信號(hào)的基本原理。

圖1 DCS系統(tǒng)控制回路及信號(hào)圖

1 常見(jiàn)控制信號(hào)分類(lèi)

(1)模擬輸入信號(hào)(AI):主要包括 4~20mA 電流信號(hào)(有源、無(wú)源型),1~5V電壓信號(hào)等,如各種變送器;各類(lèi)溫度信號(hào),如熱電阻(Pt100和 Cu50)、熱電偶。

(2)模擬輸出信號(hào)(AO):主要是4~20mA電流信號(hào),如控制調(diào)節(jié)閥定位器、變頻器等信號(hào)。

(3)開(kāi)關(guān)量輸入信號(hào)(DI):干觸點(diǎn),如電機(jī)接觸器輔助觸點(diǎn),微動(dòng)開(kāi)關(guān),控制按鈕等。

(4)開(kāi)關(guān)量輸出信號(hào)(DO):干觸點(diǎn),如控制開(kāi)關(guān),聯(lián)鎖開(kāi)關(guān)。

(5)通信信號(hào):如工業(yè)以太網(wǎng)信號(hào)和Profibus-DP總線信號(hào)。

2 故障分析和查找方法

2.1 故障分析的基本思路

(1)首先在分析故障前,要通過(guò)工藝人員了解生產(chǎn)工藝的基本情況和現(xiàn)場(chǎng)的條件,必須弄清回路中包含了哪些設(shè)備,各個(gè)設(shè)備的功能、特點(diǎn)、工作電源、輸入和輸出端的信號(hào)類(lèi)型等參數(shù)和要求,以及各設(shè)備之間的連接接線圖。

(2)充分利用DCS控制系統(tǒng)對(duì)實(shí)時(shí)數(shù)據(jù)的保存和曲線記錄的特點(diǎn),查看故障點(diǎn)歷史記錄曲線,再結(jié)合生產(chǎn)工藝所反應(yīng)出的故障現(xiàn)象,綜合分析判斷故障所在。

(3)維護(hù)人員要充分認(rèn)識(shí)DCS技術(shù)是采用成熟的計(jì)算機(jī)、通訊等高科技技術(shù),其具有高靈敏度,高精度和高穩(wěn)定性的特點(diǎn),其出故障的幾率是很小的。

2.2 現(xiàn)場(chǎng)儀表故障分析查找方法

2.2.1 直接判斷法

有一定工作經(jīng)驗(yàn)的維護(hù)人員,通常只需要結(jié)合自身的經(jīng)驗(yàn)就可以直接且較準(zhǔn)確地判斷出故障所在。

(1)如是變送器,當(dāng)數(shù)據(jù)顯示突然變?yōu)榱慊蛄阆聲r(shí),基本可以判定是回路斷路,或是回路某個(gè)設(shè)備掉電。

(2)若是熱電阻測(cè)溫,溫度顯示突然跑最大,應(yīng)是有斷路故障;顯示偏小或是跑最小,回路有短路故障。

2.2.2 折半法

適用于查找回路故障,查找回路中的關(guān)鍵設(shè)備和線路故障。比如先從連接現(xiàn)場(chǎng)和室內(nèi)控制系統(tǒng)的安全柵入手,可以將故障范圍縮小一半。

2.2.3 對(duì)比法

適用于有臨近、同功能儀表回路的情況,將故障點(diǎn)移接到正常的點(diǎn)或是通道上,觀察是否正常。比如DCS同一I/O模塊的某一通道出現(xiàn)顯示異常的情況,可以將故障點(diǎn)接到另一正常的通道進(jìn)行比對(duì)(在不影響生產(chǎn)的情況下),從而判斷故障所在。

2.2.4 排除法

利用“奧卡姆剃刀法則”簡(jiǎn)化工作思維。先從常見(jiàn)故障原因查起,比如常見(jiàn)的設(shè)備或線路故障,從易到難,逐個(gè)排除,最終找到故障點(diǎn),無(wú)須一開(kāi)始就從最復(fù)雜的情況開(kāi)始分析查找原因。

2.2.5 工藝曲線結(jié)合法

儀器儀表的異常工作狀態(tài)可以直接反映到與其相關(guān)聯(lián)的其他工藝參數(shù)上,所以反過(guò)來(lái)利用工藝參數(shù)的變化,可以分析儀器儀表的故障所在。

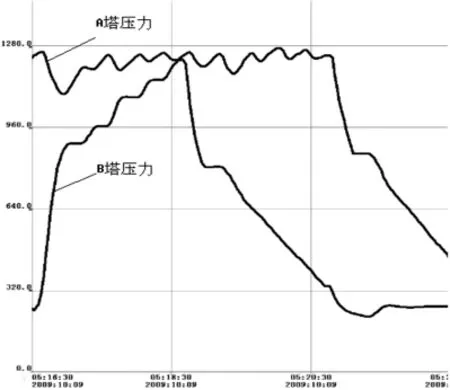

在此以4塔變壓吸附提H2工藝,沖壓工序?yàn)槔M(jìn)行分析。變壓吸附提H2沖壓步驟,是吸附塔(A塔)為升壓塔(B塔)升壓,使其達(dá)到吸附壓力,此步驟精確控制沖壓調(diào)節(jié)閥是關(guān)鍵閥。仔細(xì)分析圖2,不難看出,A、B塔的壓力呈現(xiàn)波浪型,且當(dāng)A塔壓力曲線處于波峰時(shí),B塔壓力處于波谷,反之亦然,這就說(shuō)明和兩塔連通的調(diào)節(jié)閥頻繁波動(dòng),從而導(dǎo)致了沖壓流量的波動(dòng)。

首先對(duì)系統(tǒng)PID參數(shù)和閥門(mén)進(jìn)行檢查并調(diào)校后,從新開(kāi)車(chē),發(fā)現(xiàn)問(wèn)題依舊存在。通過(guò)對(duì)系統(tǒng)PID輸出4~20mA電流信號(hào)和現(xiàn)場(chǎng)閥門(mén)的執(zhí)行開(kāi)度的情況進(jìn)行實(shí)時(shí)跟蹤觀察發(fā)現(xiàn),調(diào)節(jié)閥的執(zhí)行動(dòng)作始終滯后于系統(tǒng)的控制輸出,導(dǎo)致了控制的紊亂和振蕩。

圖2 異常工藝參數(shù)曲線

圖3 正常工藝參數(shù)曲線

那為什么調(diào)節(jié)閥不能及時(shí)執(zhí)行系統(tǒng)的控制輸出呢?經(jīng)過(guò)仔細(xì)研究發(fā)現(xiàn),調(diào)節(jié)閥采用的“電氣閥門(mén)轉(zhuǎn)換器”,而不是帶實(shí)際閥位負(fù)反饋的“電氣閥門(mén)定位器”。電氣閥門(mén)轉(zhuǎn)換器是把輸出壓力作為負(fù)反饋,其負(fù)反饋信號(hào)的大小不能準(zhǔn)確反應(yīng)出閥門(mén)的實(shí)際開(kāi)度,氣體的壓縮性也會(huì)引起負(fù)反饋的延時(shí);而電氣閥門(mén)定位器是將閥門(mén)的實(shí)際開(kāi)度作為負(fù)反饋的,其控制的精度明顯好于電氣閥門(mén)轉(zhuǎn)換器。

停車(chē)更換為電氣閥門(mén)定位器后,控制效果非常理想,工藝參數(shù)也回到正常的曲線,如圖3所示,A塔吸附壓力穩(wěn)定,產(chǎn)品H2壓力穩(wěn)定,B塔沖壓過(guò)程均勻而平穩(wěn),幾乎成一條直線。

工藝參數(shù)的記錄曲線讓自控系統(tǒng)和儀表的故障無(wú)處藏身。

2.3 DCS控制系統(tǒng)故障處理

當(dāng)今的各類(lèi)連續(xù)化生產(chǎn)活動(dòng)基本上都采用了自動(dòng)控制系統(tǒng),系統(tǒng)中的任一環(huán)節(jié)出現(xiàn)故障,都可能影響生產(chǎn)甚至停車(chē),所以只有掌握正確有效的系統(tǒng)維護(hù)方法,才能保證系統(tǒng)良好的運(yùn)行狀態(tài),提高系統(tǒng)的可靠性、穩(wěn)定性和運(yùn)行效率,為企業(yè)實(shí)現(xiàn)安全、高效的生產(chǎn)提供有力支持。系統(tǒng)維護(hù)工作主要是故障處理、保證系統(tǒng)的良好運(yùn)行狀態(tài)和優(yōu)化系統(tǒng)。

系統(tǒng)維護(hù)大致可以分為日常維護(hù)和故障維護(hù)。排除系統(tǒng)故障的基本思路和方法:掌握最有用最典型的故障現(xiàn)象,分析產(chǎn)生該故障現(xiàn)象的可能原因,然后綜合利用各種處理方法解決故障。在我們故障維護(hù)工作中,經(jīng)常遇到在開(kāi)車(chē)時(shí)突然出現(xiàn)故障,處理不好就要停車(chē)的緊急情況,這就考驗(yàn)維護(hù)人員的應(yīng)急故障處理能力。所以故障應(yīng)急處理能力也是衡量一名維護(hù)人員技術(shù)能力高低的一個(gè)重要依據(jù)。

2.3.1 常見(jiàn)硬件故障及處理方法

系統(tǒng)每一個(gè)硬件都有各種運(yùn)行狀況指示燈,首先要清楚每個(gè)燈代表的意義,指示燈的每種顏色,亮燈的方式都代表什么,這是我們判斷故障的最直接的依據(jù)。不同的DCS系統(tǒng)其狀態(tài)指示燈的含義不盡相同,切不可照搬、照抄甚至混淆不清。

(1)主控單元故障判斷及更換

當(dāng)發(fā)現(xiàn)有主控運(yùn)行指示燈RUN變?yōu)榧t色時(shí),表明主控出現(xiàn)故障,如需在線熱拔插主控單元時(shí),在恢復(fù)的時(shí)侯,必須等主、從主控?cái)?shù)據(jù)拷貝完成后才可再拔插,否則會(huì)造成數(shù)據(jù)丟失,甚至嚴(yán)重的生產(chǎn)后果。

(2)I/O模塊的更換

當(dāng)發(fā)現(xiàn)I/O模塊工作異常時(shí),若需要在線更換卡件時(shí),必須認(rèn)真核對(duì)卡件型號(hào),做好防靜電工作,以防止卡件損壞。

(3)操作員站黑屏

當(dāng)操作員站出現(xiàn)黑屏,或是不能正常啟動(dòng)時(shí),應(yīng)是顯示屏或主機(jī)出現(xiàn)故障,利用對(duì)比替換法可判斷并解決。

(4)內(nèi)部通訊故障

如發(fā)現(xiàn)操作員站畫(huà)面實(shí)時(shí)數(shù)據(jù)突然變成文字(工藝位號(hào))的現(xiàn)象,應(yīng)先檢查通信網(wǎng)絡(luò),如交換機(jī),光纖收發(fā)器等通信設(shè)備的故障。

(5)外接通訊設(shè)備故障

當(dāng)DCS系統(tǒng)通過(guò)MODBUS協(xié)議和電機(jī)不能正常通訊時(shí),應(yīng)先檢查相應(yīng)主機(jī)上是否運(yùn)行了通訊軟件,如在運(yùn)行,就要檢查軟件的設(shè)置是否和電機(jī)的地址碼相對(duì)應(yīng),以及各個(gè)端口的接線情況,是否有斷路發(fā)生。

2.3.2 常見(jiàn)軟件故障及處理方法

(1)系統(tǒng)設(shè)置引起的故障

若操作員站顯示的畫(huà)面和組態(tài)時(shí)的畫(huà)面有出入時(shí),可能是組態(tài)的畫(huà)面沒(méi)有下裝,需要重新下裝,也可能是操作員站在線設(shè)置不正確。

(2)變量符號(hào)表不一致

若畫(huà)面只能顯示部分類(lèi)型的數(shù)據(jù)和參數(shù),比如所有模擬量輸入能正常顯示,而所有開(kāi)關(guān)量按鈕無(wú)法操作,這很可能是由于控制器和服務(wù)器的變量符號(hào)表不一致引起的,需要重新登錄控制器,然后再下裝服務(wù)器。

(3)程序下裝的危險(xiǎn)

在開(kāi)車(chē)的情況下,如需新增大量的變量,或是改變大量變量的屬性時(shí),下裝控制器時(shí)要特別注意必須要等所有變量都下裝完畢,控制器負(fù)荷回到正常值時(shí)方能退出,否則會(huì)出現(xiàn)主控和服務(wù)器變量符號(hào)表不一致的現(xiàn)象,處理不好會(huì)影響生產(chǎn)操作,甚至發(fā)生突然停車(chē)的危險(xiǎn)。

(4)無(wú)法登錄控制器

若出現(xiàn)無(wú)法登錄控制器時(shí),可能是選擇的通訊參數(shù)不對(duì),重新選擇主控制器IP地址,或是控制器故障。

[1]安思群.《電氣儀表工程安裝調(diào)試與維護(hù)技術(shù)實(shí)用手冊(cè)》.金版電子出版公司出版,2003,4.

[2]北京和利時(shí)系統(tǒng)工程股份有限公司.《HOLLIAS-MACSV應(yīng)用系統(tǒng)技術(shù)手冊(cè)》.2005.

[3]國(guó)家石油和化學(xué)工業(yè)局.《石油化工儀表安裝設(shè)計(jì)規(guī)范》.2001,03.

[4]中國(guó)建設(shè)部和質(zhì)量監(jiān)督檢驗(yàn)檢疫總局.《自動(dòng)化儀表工程施工及驗(yàn)收規(guī)范》.2003,03.

TQ086.1

A

1004-7344(2016)31-0259-02

2016-10-19

張明(1983-),男,工程師,本科,主要從事工程和技術(shù)管理工作。