論述水利水電工程施工中滑模施工技術

李茂

(中國水利水電第九工程局有限公司 貴州貴陽 550000)

論述水利水電工程施工中滑模施工技術

李茂

(中國水利水電第九工程局有限公司 貴州貴陽 550000)

在水利水電工程施工中,運用滑模施工技術,不僅能夠縮短混凝土施工工期,還能夠滿足水利工程防洪度汛等緊急工程情況下混凝土施工的需要。本文主要根據實例闡述了水利水電工程施工中滑模施工技術。

水利;滑模;混凝土;控制;施工

引言

滑模施工技術因為具有安全系數大、成本低、機械化程度高、施工進度快以及施工場地占用少的特點被廣泛的運用在水利水電工程施工中。現代水利水電工程建設的一個非常重要的作用就是防治水土流失和洪澇災害,近年來水庫防洪度汛工程運用滑模技術具有非常顯著的效果。

1 工程概況

某水電站廠房為地面式廠房,總裝機容量180MW,主要建筑物包括:主廠房、副廠房、安裝場、主變室、屋頂出線場、尾水建筑物和廠區交通等組成。尾水建筑物由廠房下游尾水平臺和尾水渠構成,其中下游尾水平臺頂面高程為974.000m。每臺機組尾水管出口處設一道檢修閘門,共四扇,孔口尺寸為4.76m×4.3m(寬×高),尾水渠底板高程為946.800m。尾水閘墩設計為鋼筋混凝土結構,高程為946.800~974.000m,每臺機組均為兩孔三墩,即兩個邊墩一個中墩。其中2#機組尾水左邊墩寬5.09m、中墩寬2.3m、右邊墩寬3.09m、閘墩間凈距離4.76m,1#機組尾水左邊墩寬4.57m、中墩寬2.3m、右邊墩寬6.59m、閘墩間距離4.76m,閘墩水流向長4.7m,斷面面積分別約為61.0m2、75.0m2。

2 滑模施工特點及方案選擇

2.1 滑模施工原理和優勢

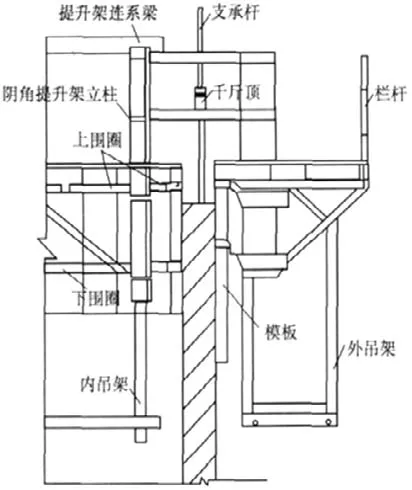

滑模施工就是在構筑物或建筑物底部,沿其墻、柱、梁等構件的周邊組裝高1.2m左右的滑升模板,隨著向模板內不斷分層澆筑混凝土,用液壓提升設備使模板不斷地沿埋在混凝土中的支撐桿向上滑升,直到需要澆筑的高度為止,見圖1。

滑模施工以其獨特的施工工藝,具有以下施工特點:

(1)滑模工藝與傳統的支模施工相比較,可以避免進行重復性的工作,可以快速的完成施工,減少對材料的損耗。根據結構構建物的面積大小,對機械資源進行合理配置,確保供料能力符合要求,嚴格控制混凝土初凝時間,均能達到日平均進度2.0~2.5m以上。

(2)滑模施工嚴格按0.3m分層控制,進行連續澆筑,有效避免施工縫問題,提高混凝土整體性。因為澆筑、振搗作業均是在模板表面完成的,操作、控制方便,脫模后混凝土表面平滑,有效避免了麻面、錯臺問題,質量得到保證。

圖1 滑模裝置結構示意圖

(3)在滑模操作平臺的四周焊接圍欄,并掛設相應的安全防護網,有效防范施工人員墜落、墜物等安全事故。

(4)滑模采用整體鋼結構設計,鋼材使用投入量較大。

2.2 施工方案選擇

根據合同文件,尾水閘墩墩頭采用定型鋼模板,門槽采用組合小鋼模拼裝,墩體直線段及胸墻上、下游面采用DOKO模板。依據現有相關設計圖紙,尾水檢修閘門門楣以上部分高度20.62m,若采用傳統分層支模、逐層上升的方法進行施工,共計需要6個施工分層,最大層高4.8m,每層平均按照10d施工計算,需要直線工期60d。根據以往其它工程的施工經驗,對于等截面結構構筑物的混凝土工程而言,滑模施工工藝比滑模施工工藝優勢明顯,質量、工效以及安全都更有保證,同時由于由于滑模工藝采取的是連續澆筑方法(日平均進度2.0~2.5m以上),施工縫問題得以有效解決,混凝土整體性好,避免了支模、拆模,從而降低了模板占有率,節約施工用筋,解放全部模板進行其它部位的施工,省掉了模板提升環節,降低了施工機械使用強度。經上述方案對比分析,尾水閘墩混凝土施工擬采用滑模施工工藝,以確保尾水墩擋水結構盡快施工至設計高程,使其具備擋水條件。

尾水閘墩滑模施工的滑升初始高程為953.380m,終止高程為971.500m,滑升高度18.12m。按照2#機尾水墩結構尺寸設計一套滑模模體,兩個邊墩一個中墩連為一體,在2#機尾水閘墩上升至高程953.380m(技術供水室地面高程)后,將滑模的構件運至工地在尾水墩上進行拼裝、驗收,待2#機尾水墩滑升至高程971.500m,再將滑模模體按照1#機尾水墩結構尺寸進行改造,以供1#機尾水墩模體施工使用。

3 滑模施工控制要點

3.1 滑模模體制作

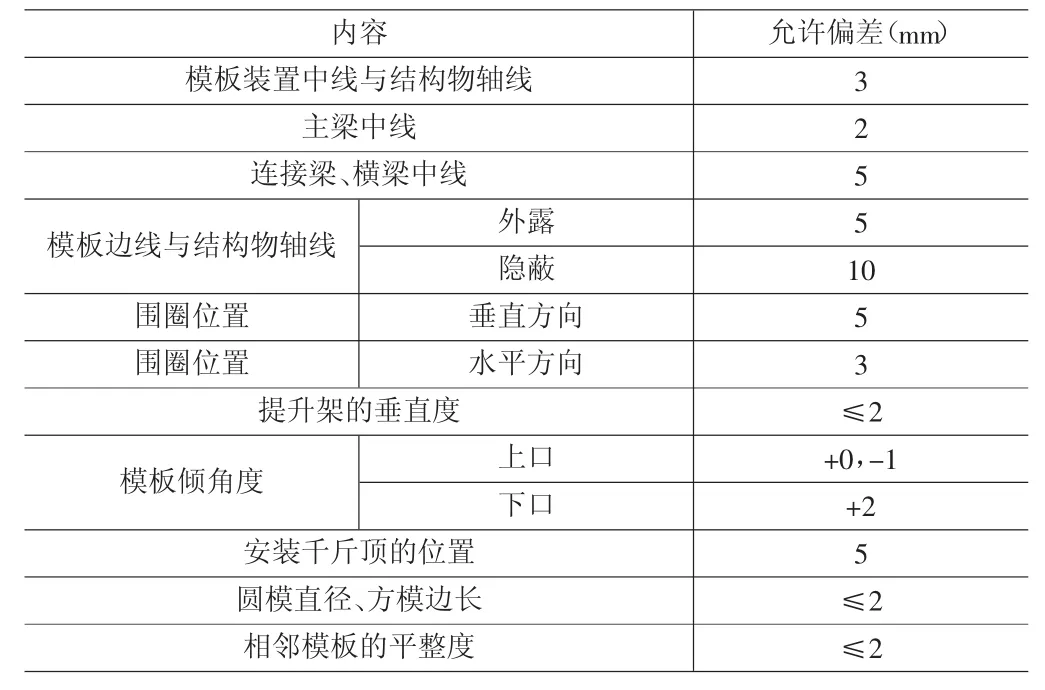

滑模依次安裝桁架梁、模板、提升架、爬桿及千斤頂,模板組裝幾何尺寸按設計圖紙要求進行,安裝偏差控制在規范允許范圍內,組裝完畢后,需經“三檢”人員及監理工程師驗收合格,才允許備倉使用。滑模質量檢查及調整控制標準見表1。

表1 滑模質量檢查及調整控制標準

3.2 滑模調試

完成滑模組裝并檢查合格之后,繼續進行千斤頂與液壓系統的安裝安裝,將爬桿插好并做好加固工作,通過試滑升3~5個行程,全面檢查提升與液壓控制系統、盤面與模板變形情況,一旦發現問題,必須及時解決,以保證施工的順利進行。

3.3 滑模組裝

利用平板運輸車將滑模組件運至工地,采用C7022塔型機將滑模組件吊放至已澆筑閘墩面上進行組裝,組裝完畢后按上述相關要求進行驗收,并完成鋼筋綁扎和千斤頂、爬桿安裝,模板封堵。

3.4 滑模施工

3.4.1 鋼筋安裝

在鋼筋加工廠加工完成后,利用平板運輸車運至工地,再利用C7022型塔機吊放至滑模盤面上。滑模施工是鋼筋綁扎、混凝土澆筑、滑模滑升平行作業,連續進行互相適應,模體就位后,按設計圖紙進行鋼筋安裝施工,為保證滑升速度,立筋采用直螺紋套筒連接,橫筋采用綁扎搭接,搭接長頭、接頭符合設計規范要求,混凝土澆筑后必須保證露出最上面一層橫筋。根據滑模的工藝特點,滑模用爬桿(8×3.5mm鋼管)代替部分立筋,且立筋布置于混凝土保護層一側,以保證滑升過程中鋼筋的順利綁扎。爬桿安裝及延長:滑升施工中,爬桿在同一水平面內接頭不超過1/4,故爬桿要有4種以上長度(1.5m、3.0m、3.6m、4.0m…),錯開布置,正常滑升時,每根爬桿長3.0m,要求平整無銹皮,當千斤頂滑升距爬桿頂端小于350mm時,應接長爬桿,接頭對齊,不光滑處用角磨機磨平,爬桿同環筋相連,焊接加固牢靠。

3.4.2 混凝土水平與垂直運輸

滑模施工用混凝土由攪拌站集中供料,配備3輛6.0m3混凝土攪拌罐車進行水平運輸,采用使用混凝土泵入倉或C7022塔機吊3.0m3混凝土臥罐垂直下料入倉。

3.4.3 混凝土澆筑與振搗

滑模滑升要求進行均勻的混凝土下料,將滑模混凝土坍落度控制在11cm左右,采用分層澆筑的方法,分層的厚度控制在30cm。混凝土真到采用插入式準100振搗棒振搗,為避免直接振動爬桿以及模板,需要對真到的方向進行經常性的變化。振搗過程中,振搗器插入的深度嚴禁高于下層混凝土內5cm,在滑模滑升的過程中需要將振搗工作暫停。滑模正常滑升需要以混凝土供料、混凝土初凝等現場施工情況為依據,對滑升的速度進行合理的確定。本設計閘墩滑模按正常滑升每次間隔2h,日滑升高度最大控制在3.6m左右。滑模滑升正常要求達到軟脫模施工,脫模混凝土強度控制在0.1~0.3MPa。

3.5 表面修整及養護

在混凝土脫模之后需要立即對混凝土表面進行修整和養護。通常是利用抹子在混凝土的表面對混凝土漿液進行壓平和修補,如果表面比較平整,那么可以不進行修整。為保證已經澆筑完成的混凝土具有硬化條件,并且減少裂縫,可以在輔助盤上設灑水管對混凝土進行常流水養護。

4 滑模施工中的問題及處理

在滑模施工中經常出現的問題保留:滑模操作盤傾斜、滑模盤平移、扭轉、模板變形、混凝土表面缺陷以及爬桿彎曲等,其根本原因在于千斤頂工作存在不同步現象,荷載不均勻,澆筑不對稱,糾偏過急等。因此,在施工中首先把好質量關,加強觀測檢查工作,確保良好運行狀態,發現問題及時解決。

4.1 糾偏問題處理

利用千斤頂自身糾偏,即關閉1/5的千斤頂,然后滑升2~3個行程,再打開全部千斤頂滑升2~3個行程,反復數次逐步調整至設計要求。并針對各種不同情況,施加一定外力給予糾偏。所有糾偏工作不能操之過急,以免造成混凝土表面拉裂、死彎、滑模變形、爬桿彎曲等事故發生。

4.2 爬桿彎曲問題處理

爬桿彎曲時,采用加焊鋼筋或是斜支撐,若是彎曲嚴重,需切斷,然后接入爬桿,并重新和下部爬桿進行焊接,加焊“人”字形的斜支撐。

4.3 模板變形問題處理

若是模板變形較小,則多應通過撐桿進行加壓復原;若是模板變形嚴重,則應拆除模板加以修復處理。

4.4 混凝土表面缺陷處理

局部立模,然后補上比原標號高上一級的膨脹細骨料混凝土,使用抹子將其抹平。

5 結語

綜上所述,在水利水電工程建設中,滑模施工技術是一種比較常見的施工方法,被廣泛的進行運用,并且也取得了良好的效果。但是因為滑模技術具有較高的機械化程度和較高的施工要求,因而在施工中必須要嚴格按照施工規范進行施工,在今后的工作還需要進一步的對滑模施工技術進行研究,不斷的提高滑模施工技術水平。

[1]寧云剛.薛春雨.水利水電工程中滑模施工技術研究[J].黑龍江科技信息,2011(10):56~57.

[2]黃科武.淺談滑模技術在水利水電工程施工中的應用[J].科技致富向導,2013(30):55.

[3]李建強.滑模施工技術在弧底梯形渠襯砌工程中的應用[J].山西建筑,2011(14):83~85.

TV544

A

1004-7344(2016)08-0091-02

2016-3-2

李 茂(1981-),男,漢族,貴州貴陽人,工程師,本科,主要從事工作和研究方向為水利水電工程方面。