軸向法蘭數控銑削工藝及參數編程方法研究

朱耀華

(中信重工機械股份有限公司 洛陽礦山機械工程設計研究院有限責任公司 河南省洛陽市 471039)

軸向法蘭數控銑削工藝及參數編程方法研究

朱耀華

(中信重工機械股份有限公司 洛陽礦山機械工程設計研究院有限責任公司 河南省洛陽市 471039)

本文針對軸向法蘭的數控加工,研究了其參數化數控編程方法。①分析了其常規數控加工方法的不足,指出采用參數化數控編程的必要性;②采用等高銑削的方法,根據其形狀將加工過程分為4個形狀不同的幾何層,然后,詳述不同幾何層參數化編程的實現過程;③比較了參數化編程方法與傳統數控加工方法的優缺點。

軸向法蘭;銑削;參數編程

1 軸向法蘭數控加工中存在的問題

軸向法蘭是大型自磨機、半自磨機產品中的一類零件。在一臺大型磨機中通常有4~32個軸向法蘭,且各軸向法蘭的曲面尺寸也不盡相同。軸向法蘭的零件。其中,零件兩端形狀復雜、精度要求較高,需要數控加工。軸向法蘭的零件形狀有多種,主要表現為兩端形狀的不同。

在實際生產中,為了提高生產效率,往往將軸向法蘭零件分配各個分廠的多臺數控機床加工。這些數控機床結構、數控系統各不相同,且在實際加工中各機床配備的刀具也不相同。這樣,即使加工的零件相同,也必須編寫不同的數控加工程序,不僅增大了數控編程的工作量,而且難以保證數控編程的工作效率與質量。

2 軸向法蘭的數控加工與參數化編程

2.1 軸向法蘭曲面的工藝分析

軸向法蘭數控加工時,工藝上要求端面需留出后續的加工余量,數控程序應能夠適用多種機床的加工需要,保證加工質量。因此,本文采用參數化編程,既簡化編程過程,又具有廣泛的適應性。據此,本文采用數控銑削加工該零件曲面,刀具采用平底尖角銑刀、多次分層加工。利用機床的刀具補償功能,以適應不同刀具直徑的加工編程需要;利用相同程序的多次加工技術,以適應粗精加工的需要,提高加工效率;采用等高分層加工刀路,保證每層切削深度一致,保證切削過程中切削力均勻,為保證最終加工質量創造條件。

2.2 軸向法蘭零件參數化

研究軸向法蘭零件的端部形狀發現,盡管形狀不同,但其具有高度相似性,可以通過典型零件的參數化過程完成其零件形狀的參數化表達。根據分析結果,本文將該類零件的幾何形狀以多個參數變量表達,以一種典型產品為例,定義參數的具體含義如下:

RW=280;軸向法蘭寬度

RT=125;軸向法蘭的厚度(圖紙標注厚度)

RMT=2;軸向法蘭中間保留厚度

RDEG=45;坡口角度45°,該值為固定值

RMARG=18;工藝單邊留量

RDEEP=125;Z向深度

RYL=80;Y向缺口長度

RRAD=50;圓弧半徑

RPDEG=8;斜面角

2.3 軸向法蘭加工刀具路徑的參數化表達

選擇刀具為端面立銑刀。確定Z向等高切削,層間距LAY_DIS。

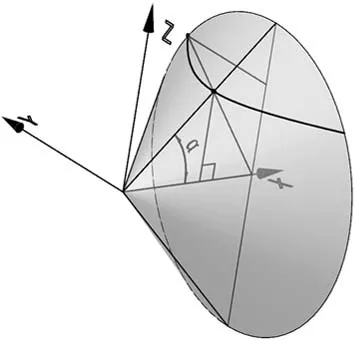

軸向法蘭的加工區域由五個平面(2、3、7、8、9),一個圓柱面(5)及兩個錐面(4、6)構成,如圖 1所示。

圖1 軸向法蘭曲面構成圖

加工時坐標系設定,數控Z軸作為刀軸方向,便于3周數控機床加工,走刀方式按Z向等高層銑方式加工。根據加工形狀不同,該零件可以分為4個幾何層,如圖2(a)所示。

圖2 軸向法蘭幾何層

層1:刀具依次經過面2-4-5-6-3,其截面線由直線-曲線-直線-曲線-直線五段線構成。如圖2(b)中截面線a所示。第一層段的分界點在圓柱面 5 下沿,分界值 Z=-(RRAD-RRAD sin(RPDEG))。

層2:刀具依次經過面2-4-7-8-9-6-3,其截面線由直線-曲線-直線-直線-直線-曲線-直線七段線構成,如圖2(b)中截面b所示。第二層段的分界點在圓錐面的的頂點,分界值Z=-RRAD。

層3:刀具依次經過面2-7-8-9-3,其截面線由5段直線構成。如圖2(b)中截面c所示。第一層段的分界點在面2的下沿,在實際加工生產時,軸向法蘭的厚度RT需要在一面單向增加15~20mm的余量,故第三層段的分界值為 Z=(RT+RMARG)/TAN(RDEG)。

層4:刀具依次經過面7-8-9,其截面線d由3段直線構成。如圖2(b)中截面d所示。第四層段的結束點Z=RDEEP。

以下以圖2(b)中的截面線a為例,說明其參數化表達的過程。

第一段線段為直線,X=|Z|×tan(β)、Z=當前切深,β 為斜面斜度。寫成參數變量形式,起點坐標:x=z×tan(RDEG),Y=0;終點:x=z×tan(RDEG),Y=RW-RYL-RDEEP×tan(RPDEG)-RRAD×Tan((90-RPDEG)/2)。

第二段為截面線a在4、6錐面上的軌跡,是一個焦點在X軸上雙曲線,雙曲線標準方程為:

由上式可得截面的雙曲線方程為:

式中:tanα=b/a(α為錐面半錐角),b為雙曲線頂點的x坐標,b=z/tan(α)。其計算過程如圖3所示。

圖3 雙曲線截面計算示意圖

以Y為自變量,每次Y增加固定步距計算X值,起始點y=0,終止點Y=SQRT(RRAD2-z2)。此時圓錐面的頂點在原坐標系的坐標值為:X=RRAD/Tan (RDEG)+RMT/2,Y=RW-RYL-RDEEP*Tan (RPDEG)-RRAD*Tan((90-RPDEG)/2),Z=-RRAD。之后通過坐標變換求得在原坐標系中各點的坐標。

第三段為直線端,起點坐標為第二段的終點坐標。此線段終點的坐標和起點的坐標的Y、Z值相同,X值符號相反。

第四段、第五段分別與第二段、第三段對稱,不再另行分析。

按此方法可依次計算b、c、d各截面線內各條直線段、雙曲線段的參數化坐標值。

2.4 軸向法蘭的數控加工

加工時按照Z向,自高向低逐步加工。編程時依據上文中獲得的參數化坐標值編制參數化代碼,并使用刀具半徑補償指令(G41、G42),以方便現場操作人員根據刀具直徑進行調整。如果工件在數控龍門銑上用直角銑頭附件加工時,可以在程序頭加上ROT,MIRROR等Fram指令以適應機床。

在加工過程中,數控機床操作者在加工時前只需調用編寫好的子程序 ZXFL() 并按圖紙填入九個數據 RW、RT、RMT、RDEG、RMARG、RDEEP、RYL、RRAD、RPDEG,就可以實現都中相似零件的加工。通過更改LAY_DIS可以控制加工的效率和表面質量。通過刀具半徑補償的設置可以靈活的使用刀具。配合Fram指令就可以在臥式數控鏜銑床和數控龍門銑之間任意安排。采用這一個程序基本上就可解決我公司絕大多數軸向法蘭的加工問題,極大提高了工作效率。

2.5 編程方法的比較

軸向法蘭類零件數控加工時,編程方法有三種:手工編程、基于商業CAD/CAM軟件的自動編程和手工參數化程序編程。手工編程根據零件形狀、尺寸安排加工策略、計算刀位點,不僅編程效率低、計算復雜,而且通用性差。當零件形狀改變或工藝參數改變時,程序需要重新編制。

自動編程利用成熟的CAD軟件描述零件形狀,給定加工策略,選擇加工刀具及參數,自動生成加工指令。編程效率高,結果準確,但程序靈活性差。當工藝參數或零件形狀改變時,必須重新編程。

與自動編程過程相比,參數化程序盡管撰寫比較復雜,但一次編程后即可滿足相似類零件的數控加工。在加工過程中,當零件尺寸改變時,或者需要調整刀具尺寸、切削深度等信息時,無需重新數控編程,只要調整相關參數即可實現加工,不僅大大減輕了編程人員的工作量,而且顯著提高了編程效率,更適應不斷變化的現場狀況,為加工提供了極大地靈活性。

3 結束語

本文通過軸向法蘭典型結構的參數化編程,闡述了參數化編程的主要步驟。對于軸向法蘭簇類零件,通過對其形狀特征的參數化,刀具軌跡的參數化表達,能夠獲得參數化程序代碼。與自動編程相比,參數化編程具有加工靈活、適應性廣的特點。

TG547

A

1004-7344(2016)08-0243-02

2016-3-2