基于ADAMS/View的虛擬振動臺的標定方法研究

陳彥龍 楊啟梁 胡溧 龔亞奇(武漢科技大學,武漢 430081)

?

基于ADAMS/View的虛擬振動臺的標定方法研究

陳彥龍楊啟梁胡溧龔亞奇

(武漢科技大學,武漢 430081)

【摘要】在ADAMS/View中創建虛擬振動臺進行平順性仿真分析時,需要對虛擬振動臺進行標定。針對某6×4重型牽引車,通過分析虛擬振動臺振動系統傳遞特性與目標傳遞特性之間的誤差,提出了一種對虛擬振動臺輸入位移信號進行頻率濾波的標定方法,并基于Butterworth低通濾波器產生了用于標定的濾波函數。通過與實車測試數據對比可知,整車激振系統標定后車橋軸頭仿真垂直加速度信號精度大幅提高,其誤差在2%以內,表明采用頻率濾波法對虛擬振動臺進行標定是可行的。

主題詞:虛擬振動臺頻率濾波標定

1 前言

在多體動力學軟件ADAMS中進行整車平順性仿真分析時,通常有兩種激勵施加方式,一種是通過虛擬路面施加激勵[1],另一種是通過虛擬振動臺(下稱振動臺)施加激勵[2]。虛擬路面一般根據路面不平度的統計數據生成,與實車測試路面存在差異,會影響模型對標精度;在振動臺上采用實測加速度信號作為激勵信號,可大幅提高模型對標精度。對于多軸重型商用車平順性仿真而言,在ADAMS/View中創建整車模型、振動臺及添加驅動比較直觀方便,但在ADAMS/View中進行整車平順性仿真時,由于整車模型缺少地面支撐,加速度信號不能作為激勵信號直接驅動振動臺,需要采用位移信號驅動。由于加速度-位移信號在轉換過程中會存在一定誤差,同時振動臺本身也存在驅動誤差,所以當給振動臺施加位移驅動時,車輛加速度的仿真值與實測值之間會存在較大偏差,無法滿足整車模型對標及平順性仿真分析的要求。為此,本文提出一種頻率濾波標定法對振動臺進行標定,通過對振動臺位移輸入信號進行濾波處理降低振動臺的驅動誤差,提高振動臺的驅動精度。

2 振動臺驅動誤差分析

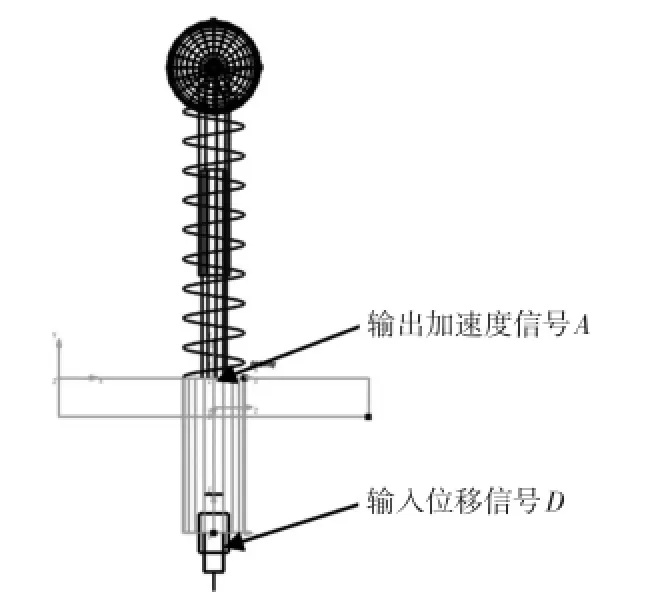

為便于分析振動臺驅動誤差產生的原因,以由單個振動臺構成的單自由度振動系統為例進行說明,振動系統由振動臺和質量-彈簧系統組成。在ADAMS/View中建立一個振動臺,振動臺與地面之間建立垂直滑移副,其與彈簧連接位置作為信號輸出點。根據某6×4重型牽引車前橋簧載質量和懸置剛度,分別設置簧上球體質量為1 597 kg、彈簧剛度為270 N/mm,組成的單自由度振動系統如圖1所示,其輸入信號是由實測的前橋軸頭垂直振動加速度信號轉換得到的位移信號。實測的軸頭加速度信號是該車以車速為35 km/h(空載)在標準試驗場進行道路試驗時采集的,采樣時間間隔為0.004 882 8 s,采樣總時長為135 s,采樣點數為27 648個。

圖1 單自由度振動系統模型

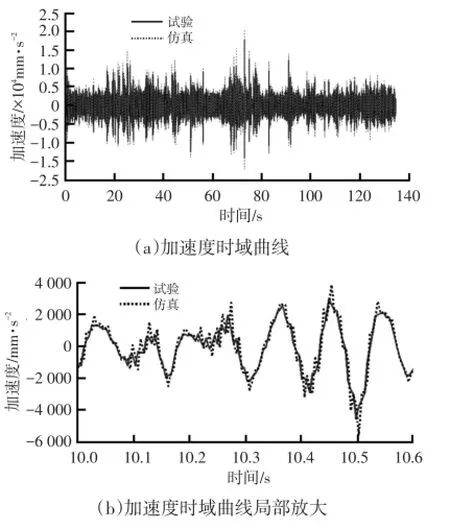

信號轉換過程借助于MATLAB編程完成,采用參考文獻[3]中提出的頻域積分轉換算法,最小截止頻率設為0.5 Hz,最大截止頻率為120 Hz。將加速度信號轉換得到的位移信號定義為位移驅動函數,將位移驅動函數添加到滑移副中即可實現系統仿真計算。為保證加速度仿真計算的精度,仿真步長要與實車測試數據的采樣時間間隔保持一致,為此設置仿真步長為0.004 882 8 s、仿真時長為135 s,仿真加速度信號與試驗加速度信號對比結果如圖2所示。

圖2 仿真加速度與試驗加速度曲線對比

從圖2可看出,仿真加速度信號與實測加速度信號的時域峰值普遍存在較大差異,兩者的加速度功率譜密度PSD曲線主要在峰值附近存在較大差異,此時仿真加速度均方根值增大,試驗與仿真加速度信號對比如表1所列。

表1 試驗加速度信號與仿真加速度信號數值對比

為分析試驗與仿真誤差產生的原因,以位移信號D為輸入,分別以仿真加速度信號A、實測加速度信號A0為輸出,在MATLAB中計算輸出加速度信號—輸入位移信號的頻率響應特性(幅頻特性)曲線,用以描述振動系統的傳遞特性,如圖3所示。其中,實測加速度信號A0作為目標信號,其頻響函數曲線稱為目標傳遞特性,仿真加速度信號A頻響函數曲線稱為振動系統傳遞特性,無振動質量時仿真加速度信號A頻響函數曲線稱為振動臺傳遞特性。

圖3 振動系統加速度-位移幅頻特性曲線對比

從圖3可看出,3種傳遞特性曲線在頻率為0~20 Hz范圍內吻合度很高,在20~40 Hz內有一定差異,在40 Hz處相差接近10 dB,在40 Hz以上時差異明顯增大。

由上述分析可知,振動臺的驅動誤差由振動臺模型的計算誤差、加速度-位移信號的轉換誤差、質量-彈簧系統的擾動誤差3部分組成。因為,加速度信號轉換為位移信號是通過頻域積分算法實現,轉換算法中的數據轉換誤差不能完全消除;振動臺傳遞特性與目標傳遞特性曲線之間有差異,導致振動臺模型存在計算誤差;振動系統傳遞特性與目標傳遞特性之間有差異,導致質量-彈簧系統存在擾動誤差。

振動系統傳遞特性幅值與目標傳遞特性幅值的差距(用增益表示)可作為設計濾波函數阻帶衰減的參考值,增益α計算式為:

式中,H(A)為振動系統傳遞特性幅值;H(A0)為目標傳遞特性幅值。

3 振動臺標定原理

振動臺標定的目的是減小振動臺的驅動誤差,使振動臺的輸出加速度盡可能接近測試加速度。根據上述分析可知,振動系統應盡可能保留0~20 Hz的低頻成分,剔除超過40 Hz的高頻成分,因此可以對輸入信號做1次頻率濾波處理,即在位移輸入信號與振動臺之間增加1個濾波器,使振動系統傳遞特性接近目標傳遞特性,則可降低振動臺的驅動誤差。因此,振動臺標定的關鍵是設計合適的頻率濾波器。下面以單自由度振動系統為例說明振動臺標定原理。從圖3可看出,所設計的濾波器要盡可能保持0~20 Hz頻率成分不變,抑制40 Hz以上的高頻成分,即需要采用低通濾波器。

低通濾波器的傳遞函數G()s可表示為:

式中,di(i=0,1,…,N)為分子系數;cj(j=0,1,…,N)為分母系數;N為濾波器階數。

G()s的不同幅頻特性函數代表不同的低通濾波器原型[6]。振動臺標定中主要考慮濾波器的幅頻特性,對相頻特性要求不高。這里選用常用的Butterworth低通濾波器原型設計低通濾波函數,因為Butterworth濾波器具有通帶內最平坦的幅頻特性,而且隨著頻率升高呈單調遞減[6]。

Butterworth濾波器可以在ADAMS/PostProcessor模塊中直接生成,該模塊提供了連續濾波(Analog filtering)和離散(數值)濾波(Digital filtering)[4]兩種濾波方法,由于本文所采用的試驗數據是一系列離散數值,因此選用離散濾波方法。

在ADAMS/PostProcessor濾波器生成界面中,可根據濾波要求定義截止頻率與通、阻帶衰減量,自動生成濾波器階數和傳遞函數系數,軟件自動繪制濾波函數增益和相位的曲線。通過調整通、阻帶起止頻率與通、阻帶衰減量可獲得滿意的濾波函數。

以單自由度振動系統為例介紹振動臺的標定過程,標定流程如圖4所示。

圖4 振動臺標定過程

根據對單自由度振動系統的誤差分析可知,振動系統傳遞特性與目標傳遞特性幅值差距(增益)平均值為19 dB。在0~20 Hz頻率范圍內幅值基本吻合,設為濾波器通帶,由于低通濾波器通帶內允許波動范圍一般不超過3 dB,且階數越高其過渡帶范圍越狹窄[6,8],所以通帶衰減量設為3 dB;在20~40 Hz頻率范圍內幅值差異很小,設為濾波器過渡帶;頻率為40 Hz以上時幅值差別較大,設為濾波器阻帶,阻帶衰減量設為19 dB。在ADAMS/PostProcessor濾波器生成界面中輸入相關參數便可得到濾波函數,將濾波函數代入單自由度振動系統檢驗其精度,當誤差較大時,可適當減小阻帶衰減量,同時也可對截止頻率進行微調。經調整后的濾波函數通帶歸一化拐角頻率為0.194(19.9 Hz),阻帶歸一化起始頻率為0.41(42 Hz),通帶內波動范圍為3 dB,阻帶衰減量為15 dB,階數為2。振動臺經濾波標定后的仿真加速度信號與試驗加速度信號對比結果如圖5所示。

從圖5可看出,標定后仿真加速度曲線與試驗加速度曲線在時域和頻域內吻合度均較高,濾波后信號存在少許時間延遲。標定后仿真加速度均方根值、PSD曲線峰值(11.6 Hz處,見圖2)與測試值的相對誤差均在1%以內,說明采用濾波方法對振動臺進行標定是可行的。

圖5 振動臺標定后試驗加速度與仿真加速度對比結果

4 整車振動臺標定方法

在三軸車輛整車模型標定中,需要建立6個振動臺(每根車軸左、右兩端各1個振動臺)組成一個激振系統。對多個振動臺進行標定時有兩種方法,一種是對每個振動臺獨立進行標定,但由于各振動臺的濾波函數均不相同,濾波延遲時間也不同,加之各振動臺之間存在相互影響,因此不僅標定過程復雜,而且標定效果不理想;另一種方法是將所有振動臺作為一個整體進行標定,所有振動臺共用1個濾波函數,下面以某6×4重型牽引車為例介紹這種方法。

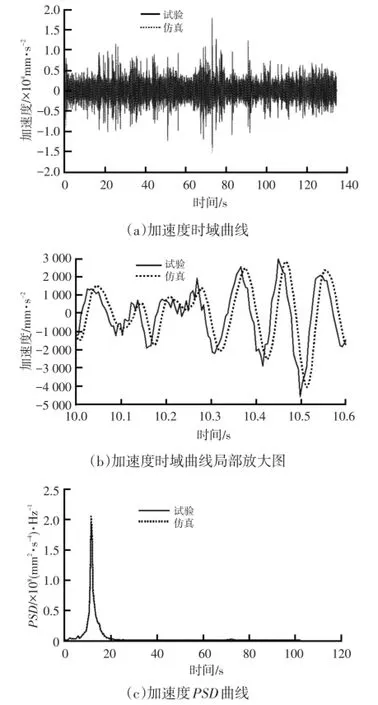

根據整車平順性仿真要求,在ADAMS/View中建立了整車模型及6個振動臺,如圖6所示。為保證各車橋軸頭與對應振動臺輸出的垂直振動加速度信號一致,彈性輪胎由慣性參數相同的剛體圓環代替。剛體圓環與車橋之間用固定副連接,與振動臺之間用平面副連接,振動臺作為位移信號輸入端,車橋軸頭作為加速度信號輸出端。

圖6 整車平順性仿真模型

整車多個振動臺的標定過程與單自由度系統相似,區別在于:

a.需對各振動臺分別進行誤差分析,確定各振動臺濾波器共同的通帶、阻帶與過渡帶的頻率范圍。

b.需計算各車橋軸頭(輪心)處傳遞特性與對應的目標傳遞特性幅值的差距(增益),取其平均值作為設計濾波函數的阻帶衰減的參考值。

c.全部振動臺作為一個整體進行標定,共用一個濾波函數,并使用低階濾波函數。

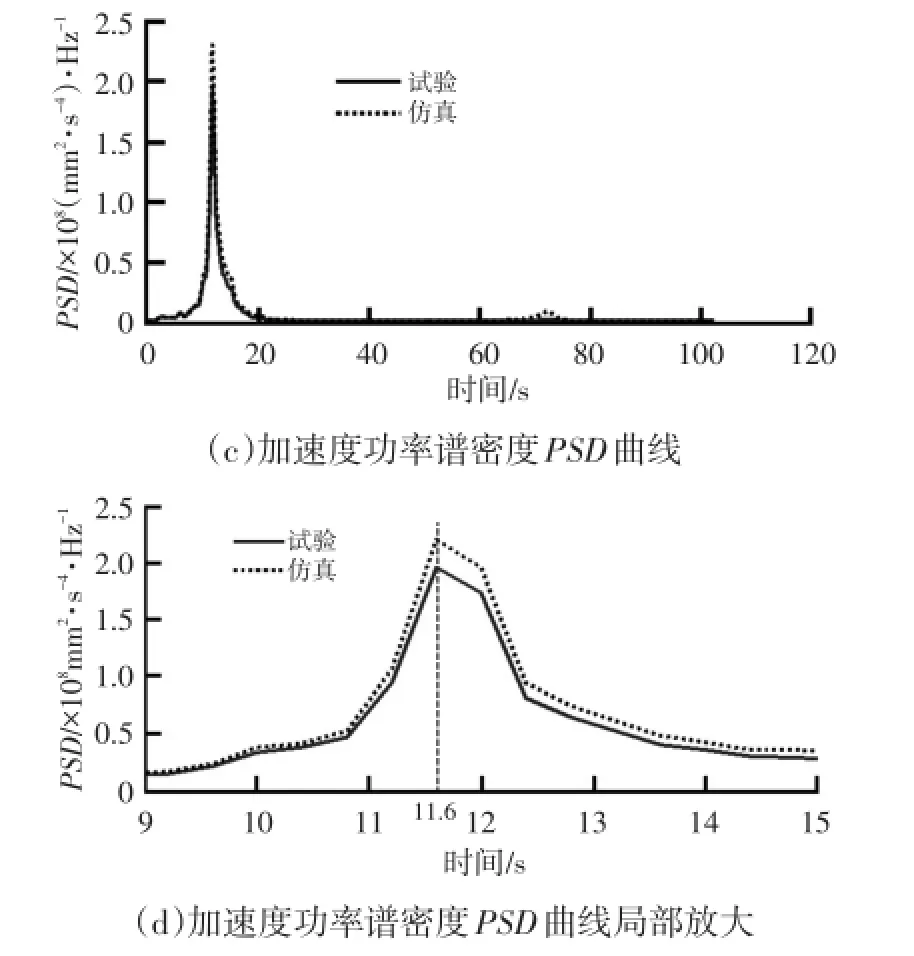

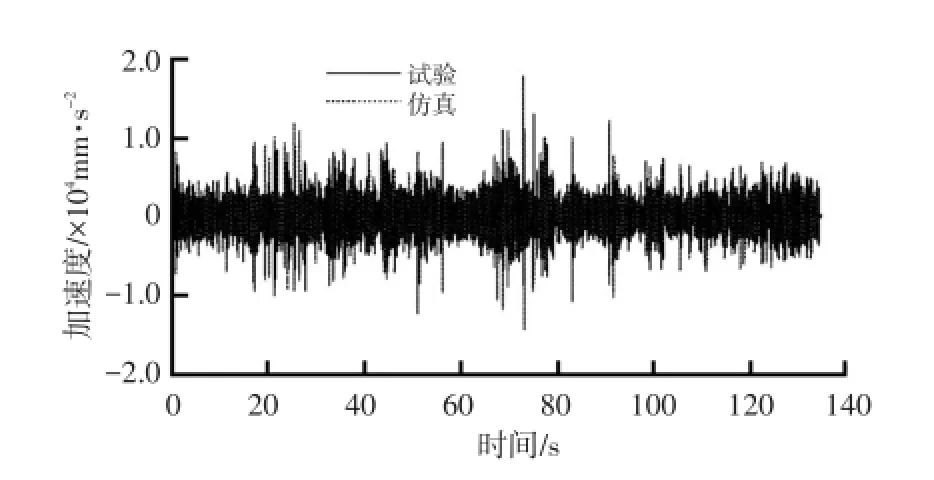

以某6×4重型牽引車(空載)在35 km/h車速下的道路試驗數據為例,介紹整車振動臺的標定過程。首先確定各振動臺濾波器共同的通帶、阻帶與過渡帶的頻率范圍:由于各車橋軸頭處傳遞特性幅值與對應的目標傳遞特性幅值均在0~30 Hz頻率范圍內基本吻合,故設為濾波器通帶;因在頻率為60 Hz處幅值差距接近10 dB,故設置60 Hz以上為阻帶;設置30~60 Hz頻率范圍為濾波器過渡帶。其次確定濾波器的阻帶衰減量:由于各車橋軸頭處傳遞特性幅值與對應的目標傳遞特性幅值差的平均值為17 dB,所以阻帶衰減量的初始值設為17 dB。最后根據車橋軸頭的加速度誤差對截止頻率和阻帶衰減量進行微調,最終得到的濾波函數的通帶歸一化拐角頻率為0.32(33 Hz),阻帶歸一化起始頻率為0.59(60 Hz),通帶內波動范圍為3 dB,阻帶衰減量為15 dB,階數為2。標定后車橋軸頭處仿真加速度時域曲線與試驗加速度時域曲線對比如圖7所示(以前橋左側車橋軸頭為例)。

圖7 整車激振系統標定后仿真與試驗加速度時域曲線對比

由于加速度PSD曲線在頻率為20 Hz以上時幾乎與坐標軸重合,所以此處僅給出峰值附近(5~20 Hz范圍)的仿真加速度PSD曲線與試驗加速度PSD曲線,如圖8所示(以前橋左側車橋軸頭為例)。

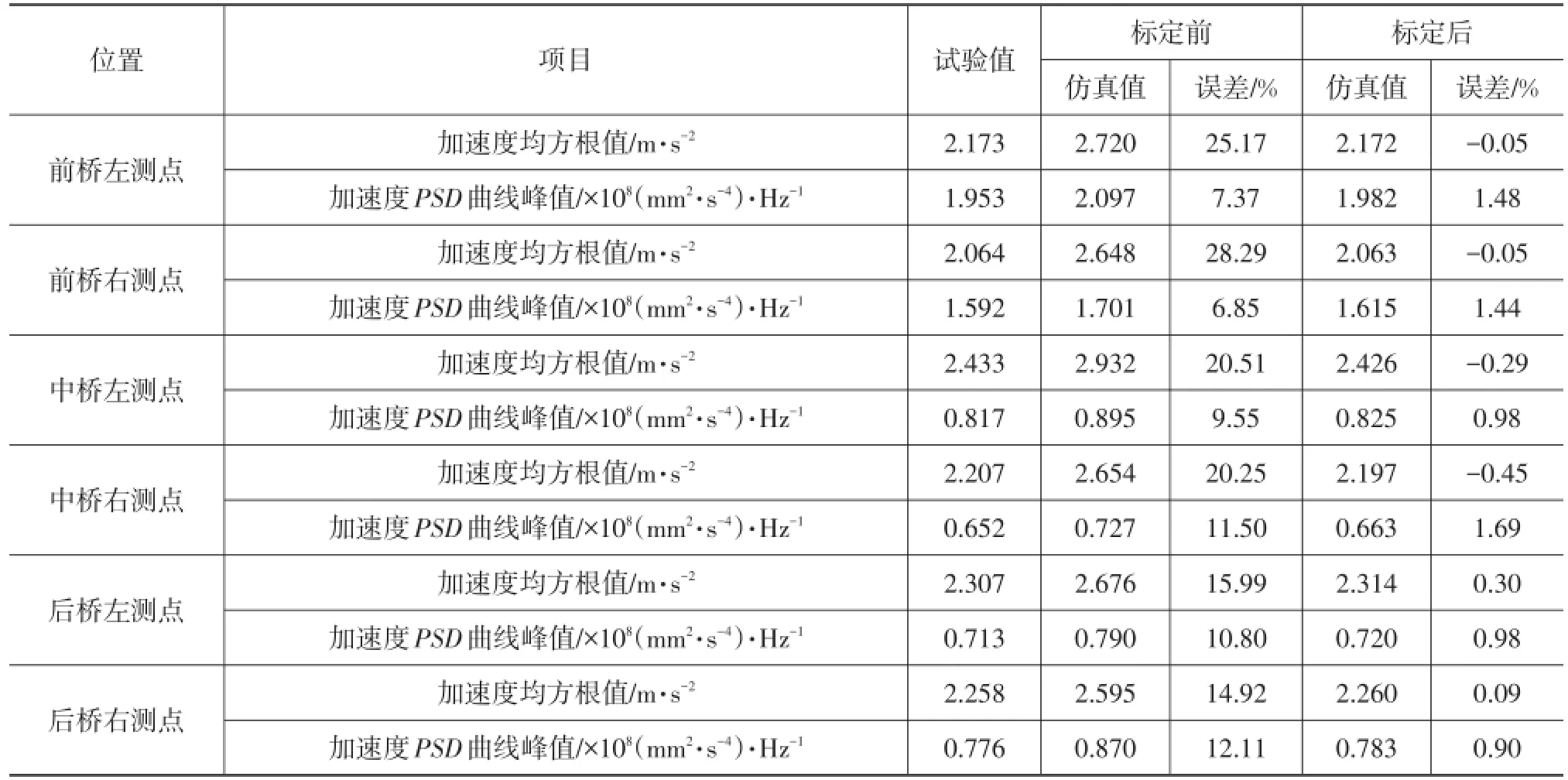

整車振動臺標定前、后各車橋軸頭仿真加速度信號的均方根值、PSD曲線在11.6 Hz處峰值與實測值之間的誤差對比如表2所列。由表2可知,標定后仿真值的準確度大幅提高,相對誤差均不超過2%,由此可知,采用頻率濾波方法對整車振動臺進行標定是可行的。

圖8 整車振動臺標定后仿真與試驗加速度PSD曲線對比

表2 整車振動臺標定前、后結果對比

5 結束語

在ADAMS/View中創建虛擬振動臺進行平順性仿真分析時,如果采用實測車橋軸頭垂直振動加速度信號通過數據轉化為位移信號施加在振動臺進行整車模型對標,需要對振動臺進行標定,否則會影響整車模型的精度。本文提出了一種頻率濾波法對振動臺進行標定,該方法通過分析振動系統傳遞特性與目標傳遞特性之間的誤差,確定濾波器的通帶、阻帶與過渡帶的頻率范圍,生成用于標定的Butterworth低通濾波函數,對振動臺輸入位移信號進行濾波處理。通過對某6×4重型牽引車振動臺標定表明,標定后各車橋軸頭仿真加速度信號精度大幅提高,誤差在2%以內,即采用頻率濾波方法對整車振動臺進行標定是可行的,且具有較高的對標精度。

參考文獻

1常媛媛,雍文亮,李亮,等.隨機路面下重型牽引車平順性分析與優化.客車技術,2013(2):10~14.

2徐夢茹.基于ADAMS的剛柔耦合整車模型平順性仿真分析與優化:[碩士論文].合肥:合肥工業大學,2013.

3王濟,胡曉.MATLAB在振動信號處理中的應用.北京:中國水利水電出版社,2006.

4趙武云,劉艷研,吳建民,等.ADAMS基礎與應用實例教程.北京:清華大學出版社,2012.

5Miroslav D Lutovac,Dejan V To?ic,Brian L Evans.Filter Design for Signal Processing Using MATLAB and Mathemat?ica.Upper Saddle River,N.J.:Prentice Hall,2001.

6宗長富,陳雙,馮剛,等.基于頻率加權濾波的汽車平順性評價.吉林大學學報(工學版),2011,41(6):1517~1521.

7胡廣書.數字信號處理—理論算法與實現(第2版).北京:清華大學出版社,2003.

(責任編輯文楫)

修改稿收到日期為2016年3月30日。

中圖分類號:U461.4

文獻標識碼:A

文章編號:1000-3703(2016)07-0044-05

Research on the Calibration Method of Virtual Vibration Rig Based on ADAMS/View

Chen Yanlong,Yang Qiliang,Hu Li,Gong Yaqi

(Wuhan University of Science and Technology,Wuhan 430081)

【Abstract】The virtual vibration rig created in ADAMS/View should be calibrated for vehicle ride comfort simulation and analysis.In this research,with a 6×4 heavy tractor as research object,a frequency filtering calibration method of the input displacement signal for the virtual vibration rig is proposed through analyzing the error between the transfer characteristics and the target transfer characteristics of the vibration system of the virtual vibration rig,then based on Butterworth low-pass filter,the calibration filtering function is generated.The comparison with vehicle test data shows that the accuracy of vertical acceleration signals simulated of axle ends is greatly improved after the vehicle vibration system is calibrated and its error is less than 2%,which proves feasibility of this method in the calibration of virtual vibration rig.

Key words:Virtual vibration rig,Frequency filtering,Calibration