蜂窩夾層結構復合材料的制備及應用

田 旭,白 燕,蒙月珍,鄧壽南,俞 越

(上海工程技術大學, 上海 201620)

?

蜂窩夾層結構復合材料的制備及應用

田旭,白燕,蒙月珍,鄧壽南,俞越

(上海工程技術大學, 上海 201620)

摘要:文章從面材、芯材、膠粘劑三個方面對夾層結構復合材料制備進行了綜述;列舉了以玻纖面材、紙蜂窩芯、聚氨酯膠粘劑等為原料,采用噴涂工藝以及模壓工藝進行蜂窩夾層結構復合材料的制備方法;介紹了蜂窩夾層結構復合材料在汽車產業的應用以及一些其它領域的應用前景。

關鍵詞:復合材料;蜂窩夾層結構;制備;應用

汽車在給人們的出行帶來諸多方便的同時,也產生了油耗、安全和環保等一系列問題,而輕量化是汽車節能減排的重要途徑之一。隨著材料與制造技術的發展,夾層結構所具有的剛度大、高強度、重量輕等性能逐漸得到了充分實現,并廣泛應用在航空航天及汽車等多個領域。

1 夾層結構復合材料制備現狀

夾層結構復合材料通常是由比較薄的面板和比較厚的芯子膠接而成,在夾層結構中,面板作為主要承力部分和填充在其中間的芯子共同發揮作用。當承受彎曲載荷時,面板主要承受拉伸或壓縮載荷,而芯子則傳遞剪切力,因此在夾層結構的設計中,面板需選用面內剛度和強度大的材料或結構,芯子則需選用面外剪切強度和剪切剛度大的材料或結構。

1.1面板材料選擇

從材料角度看,面板的發展經歷了從金屬材料到非金屬材料的演化過程;從結構角度看,面板的發展則經歷了從單一結構(合金面板)到層合結構(層合面板)的過程,目前得到廣泛應用的面板多為非金屬層合面板。在夾層結構中,面板作為主要承力部分,相對于芯子材料,面板材料具有密度大、模量高和強度高等特點。目前,纖維增強復合材料中應用較多的增強纖維有芳綸纖維、硼纖維、玻璃纖維和碳纖維等,芳綸纖維具有拉伸強度高、彈性模量高和密度低等優異性能,但芳綸復合材料的壓縮強度低;雖然硼纖維具有優異的強度和模量,但因價格昂貴,且僅限于同碳纖維混雜使用,逐漸被碳纖維取代。為了提高力學性能,應該選擇比強度和比模量高的碳纖維作為原材料,但碳纖維的價格較高,應用中需要大量的原料,因此,廉價的玻璃纖維仍然是最常用的增強材料,遺憾的是其彈性模量比較低。

當設計一個有剛度要求的產品時,可以利用復合材料結構形式的局限性較小、易成型的優點,通過改變截面尺寸,設計高剛度的變截面的結構形式和布置,以彌補低彈性模量這一弱點。面板制備多采用預浸料,包括單向纖維預浸料和纖維織物預浸料,根據纖維的不同,可以分為玻璃纖維預浸料、芳綸纖維預浸料和碳纖維預浸料等。玻璃纖維短切氈作為主要的玻璃纖維增強材料,是將連續玻璃纖維經短切后無定向地隨機均勻分布,再由乳液或粉末粘結劑粘結而成,除了保留玻璃纖維固有特性外,玻璃纖維短切氈還具有許多其它優異的特性。玻璃纖維短切氈易吸附樹脂、覆膜性能好、易裁剪、施工方便,生產效率高,且不像玻纖織物那樣致密,因而易增厚,其制作工序比玻纖織物少,成本也較低;短切氈表面粗糙,因而制品的層間粘結性好,不易分層;纖維無方向性,制品的強度各向同性,纖維不連續,制成的制品受損傷后,損傷面積小。目前,玻璃纖維短切氈已廣泛應用于國內外一些著名的汽車公司的汽車內飾中,如在廣州本田、廣州豐田、上海大眾、通用寶馬等車型的汽車內飾均有采用。

1.2芯子結構分類

夾層結構中,根據芯子材料與結構形式的不同,可以分為泡沫夾芯結構、蜂窩夾芯結構、以及基于編織工藝的三維整體夾芯結構,以泡沫夾芯結構和蜂窩夾芯結構的應用最為廣泛和成熟。

泡沫夾芯結構的芯子材料多為泡沫塑料,其種類繁多,根據泡沫的硬度可以分為硬質泡沫、半硬質泡沫和軟質泡沫3種。由于泡沫塑料具有很好的防寒、絕熱和隔音性能,泡沫夾芯結構目前被廣泛地應用于航空航天工業中,例如導彈彈翼、直升機側壁板和風輪葉片等。蜂窩夾芯結構是目前應用最為廣泛的夾芯結構,蜂窩芯子的力學性能不僅與芯子材料有關,而且與芯子的幾何形狀密切相關,根據芯子的幾何形狀,蜂窩芯子可以分為六邊形蜂窩、菱形蜂窩、矩形蜂窩、五角形蜂窩等。目前,應用最為廣泛的蜂窩芯子為六邊形蜂窩芯子。根據蜂窩芯子的材料,蜂窩可以分為紙蜂窩、金屬蜂窩、聚合物蜂窩、陶瓷蜂窩等。蜂窩夾芯結構自問世以來,由于其具有比剛度大、比強度高等優異的力學性能,因而在火箭、導彈、飛機、飛船、衛星、汽車、船舶等領域得到了較為廣泛的應用。由芳綸紙制備的蜂窩芯以其高強度、高剛度、低密度、較好的絕緣性能以及良好的化學惰性等諸多優點,已廣泛應用到了航空航天結構以及其他具有特殊要求的領域中。比芳綸紙蜂窩芯價格低廉的是再生紙制作的蜂窩芯,普通紙質材料的蜂窩芯質量輕、密度小、比強度和比剛度高,而且價格便宜,材料來源廣,對環境無污染,可替代木材、塑料等。目前,紙蜂窩芯的生產加工已有了半自動化、自動化的生產線。

1.3膠粘劑

作為夾層結構復合材料重要組成部分,膠粘劑要求具有較高的膠接強度,通常使用熱固性樹脂為基料,并以熱塑性樹脂或彈性體為增韌劑或配以固化劑等組成結構膠。聚氨酯膠粘劑是由異氰酸酯(黑料)與聚醚或聚酯(白料)等組分組成,聚氨酯膠粘劑容重小、強度高、導熱系數低、防震和隔音,且對各種金屬、非金屬材料均具有很高的膠接強度。聚氨酯復合材料由熱固性聚氨酯制造,具有優異的拉伸特性、抗沖擊性、耐腐蝕性以及優異的韌性(利于后道機械加工和裝配等),且與傳統的熱固性復合材料相比,聚氨酯復合材料在加工和沖切過程中極少有微裂紋出現。

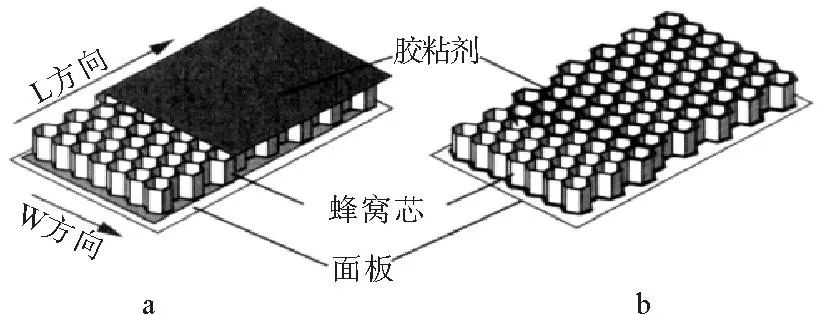

1.4紙蜂窩夾層結構復合材料制備

紙蜂窩夾層結構復合材料是由一個具有蜂窩形狀的紙芯子和上下兩層面板,通過粘合劑經高溫模壓而成的復合材料。實驗設計包括玻璃纖維短切氈、平紋組織、斜紋組織三種玻纖面材,總單位面積質量控制在280~290 g/m2之間,面板大小為1.2×0.8 m2。

聚氨酯噴涂蜂窩夾層結構復合材料的制備工藝,是將材料按照設計好的鋪疊方式在工作臺上進行鋪疊,由機器人夾持送入噴涂室進行噴涂,噴涂室內有一臺機器人配合進行噴涂工作,而后由負責夾持的機器人送入模壓機平臺進行模壓工作。將鋪層好并充分噴涂浸漬的蜂窩芯及玻纖面材夾持于被加熱的模壓成型模具的模腔內,模具在模壓機的作用下閉合并進行加壓作用,模腔內的聚氨酯噴涂蜂窩夾層結構復合材料在高溫和壓力的作用下成型為制品。

圖1 紙蜂窩夾層復合板結構

2 蜂窩夾層結構復合材料的應用

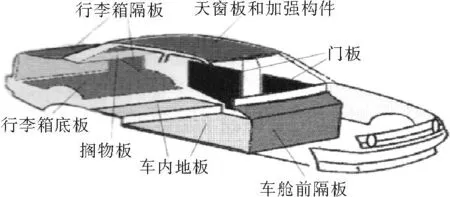

蜂窩夾層結構復合材料現具有以下基本性能:(1) 質量輕,比強度高,尤其是抗彎剛度高。(2)有極高的表面平面度和高溫穩定性, 易成型且不易變形。(3)優良的耐腐蝕性、絕緣性。(4)具有良好的自熄性; 放熱值較低, 能夠形成耐火層。(5)優異的成型制造工藝性:可以滿足車輛內部零部件形狀復雜、穩定性要求高的要求。(6)環境適應性:蜂窩夾層結構復合材料能夠長時間地適應溫度、濕度不斷變化的運用環境條件, 而不發生承載能力下降、變形、開裂、腐朽、老化等現象。(7)隔聲減振性。在汽車工業中紙蜂窩夾芯結構復合板可被應用于行李箱底板、車內地板、備用胎隔板、車內隔板、擱物板、座椅以及天窗板等處,見圖2制得的板材質量輕,比強度、比剛度高,抗震,導熱系數低以及隔熱,隔音等優點,它的應用對汽車輕量化設計可以起到重要的作用,使汽車質量更輕,抗撞擊性能更好,安全性、舒適性得到較好的保證,是當前的發展方向之一。

圖2 汽車蜂窩夾層結構復合板的應用

蜂窩夾層結構復合材料也可廣泛應用于家具行業,它密封性好,可直接成型為異型,家具形式多樣、價格低廉、耐用度好,具有很好的發展空間。同時在交通行業也可采用蜂窩夾層結構復合材料板制造高速列車車廂的側板、頂板和行李間等,從而使車廂結構最佳化,降低車廂的重心以及車軸、軌道的負荷,使列車的的速度大大提高,降低鋼鐵材料的需求,既能節約鋼鐵資源,又能在減少動力消耗及維修費用方面得到提升。還能將其應用于航天航空產業,用于作為直升機,戰斗機,客機的生產材料等,也可以作為建筑材料應用于建筑領域。

3 結論

蜂窩夾層結構復合材料具有優越的性能,同時對減少固體廢物排放量、保護生態環境等都非常有益,它不僅具有良好的經濟和社會效益,尤其在“低碳經濟”理念環境下,其產業化應用前景和發展空間更為廣闊。

參考文獻:

[1]張廣平,戴干策.復合材料蜂窩夾芯板及其應用[J].纖維復合材料,2000,25(2):25—28.

[2]沃丁柱.復合材料大全[M].北京:化學工業出版社,2000.

[3]孫杰,朱立新,鐘兵,等.玻璃鋼蜂窩夾層復合材料抗爆性能研究[J].工程塑料應用,2003,31(3):40—42.

[4]郝巍,李勇,羅玉清,中,高密度Nomex蜂窩力學性能研究[J].航空材料報,2002,22(2);41—45.

[5]羅玉清,郝巍.影響Nomex 蜂窩節點強度因素的研究[J].高科技纖維與應用,2006,34(3):27—30.

[6]趙宏杰,嵇培軍,胡本慧,等.蜂窩夾層復合材料的吸波性能[J].宇航材料工藝,2010,40(2):72—74.

[7]原崇新,顧軼卓,李敏,等.蜂窩夾層結構膠接質量與面板質量工藝因素分析[C] / / 十五屆全國復合材料學術會議論文集,2008.

[8]李河清,趙景麗,張元明,等.固化壓力對夾層結構力學性能的影響[J].工程塑料應用,2002,30(6):16—18.

[9]魏秀賓.低溫成型Nomex 蜂窩U 型夾層板研制[J].洪都科技,2005(3):30—34.

收稿日期:2015-12-14

基金項目:上海工程技術大學創新項目(CZ1509016)

作者簡介:田旭(1995—),女,貴州銅仁人,學士。

中圖分類號:TS176.+5

文獻標識碼:B

文章編號:1009-3028(2016)01-0007-03

Preparation and Application of Honeycomb Sandwich Composites

Tian Xu, Bai Yan, Meng Yuezhen,Deng Shounan,Yu Yue

(Shanghai University of Engineering Science, Shanghai 201620,China)

Abstract:The Preparation of Sandwich Composites was described from three aspects of the panel ,core materal and adhesives.Fiberglass material,paper hongeycomb core,polyurethane adhesives were listed as raw material.The preparation method of honeycomb sandwich structure composite were achieved by spraying technology and molding process.The honeycomb sandwich structure composites applied in the automobile industry and the application prospect of some other areas were introduced.

Key words:composites;honeycomb sandwich structure;preparation;application