新型高硬度工業(yè)用車輪的熱處理

張曉峰 李樹林 李秋蘭 魏華成 賈托勝

(太原重工軌道交通設(shè)備有限公司研發(fā)中心,山西030032)

?

新型高硬度工業(yè)用車輪的熱處理

張曉峰李樹林李秋蘭魏華成賈托勝

(太原重工軌道交通設(shè)備有限公司研發(fā)中心,山西030032)

選擇42CrMo和60鋼作為試驗(yàn)材料,采用整體加熱、踏面噴淬的方式成功試制出了高性能工業(yè)車輪。對于高硬度工業(yè)用車輪,42CrMo材質(zhì)的工藝性及使用性優(yōu)于60鋼。

車輪;高硬度;熱處理工藝

工業(yè)用車輪主要用于起重機(jī)械、港口機(jī)械、水電等大型設(shè)備的走行部件,是以上設(shè)備的關(guān)鍵零部件之一,也是易損件之一。車輪工作時(shí),車輪踏面(與軌道接觸面)、輪緣內(nèi)側(cè)面(導(dǎo)向用)與鋼軌滾動(dòng)接觸,在較大的接觸應(yīng)力與循環(huán)應(yīng)力作用下容易產(chǎn)生疲勞剝落及快速磨損,因此,疲勞剝落及快速磨損是行車輪的主要失效形式。產(chǎn)生疲勞剝落的原因通常是車輪踏面有效硬化層深度薄[1],導(dǎo)致硬化層與車輪基體過度區(qū)域產(chǎn)生塑性變形,導(dǎo)致裂紋的萌生并擴(kuò)展,最終形成剝落。而車輪快速磨耗主要與車輪和軌道接觸面硬度偏低有關(guān)。

為了提高行車輪的使用壽命,節(jié)約成本,用戶對行車輪的要求越來越苛刻,技術(shù)含量越來越高。現(xiàn)在國外及一些國內(nèi)外資企業(yè)所用的行車輪踏面硬度(包括內(nèi)側(cè)輪緣)高達(dá)50HRC以上,要求淬硬層深度大于4mm,淬硬層需分布均勻,淬硬層與基體間硬度應(yīng)平緩過度。本文針對踏面硬度50~55HRC的高硬度行車輪的選材及熱處理工藝方面進(jìn)行了研究。

1 材料選擇及制備

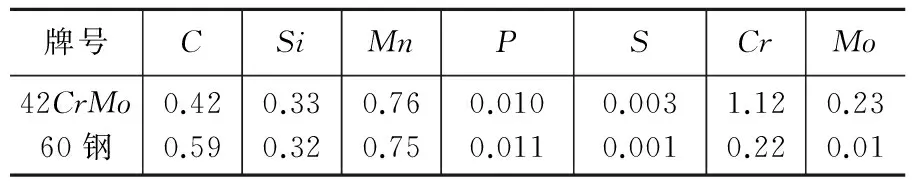

工業(yè)用車輪常用的材料主要有42CrMo、65Mn、60鋼及70鋼等,踏面硬度通常為300~380HBW。踏面硬度大于50HRC以上的車輪,淬火時(shí)需更大的淬火強(qiáng)度,同時(shí)大幅度增加了車輪的淬火應(yīng)力。選材時(shí),在保證材料有足夠淬硬性的前提下,應(yīng)選用C含量較低的材料。對于碳素鋼,為了獲得足夠的淬硬層深度,應(yīng)適當(dāng)增加鋼中可提高淬透性的Cr等殘余元素含量。選用42CrMo和60鋼進(jìn)行試驗(yàn),原材料采用電爐冶煉,模鑄錠經(jīng)過真空脫氣處理,化學(xué)成分見表1。鋼錠經(jīng)鍛造成形后進(jìn)行后續(xù)熱處理。

表1 車輪材料化學(xué)成分(質(zhì)量分?jǐn)?shù),%)Table 1 Chemical composition of wheel(mass fraction, %)

2 熱處理方式及工藝參數(shù)確定

目前工業(yè)車輪所用的熱處理方式通常有表面淬火(火焰加熱、感應(yīng)加熱等)、整體加熱淬火、快速加熱淬火等[2],其共同特點(diǎn)是加熱后車輪完全浸入淬火介質(zhì)進(jìn)行冷卻。火焰加熱與感應(yīng)加熱淬火同屬表面淬火,其共同點(diǎn)是淬硬層淺,且與基體硬度差異大,容易產(chǎn)生裂紋。此外,火焰加熱的不同淬火區(qū)域硬度均勻性差,而感應(yīng)淬火加熱時(shí)輪緣根部產(chǎn)生的渦流比其它區(qū)域大,溫升快,溫度高,易導(dǎo)致輪緣開裂。對于常規(guī)整體加熱淬火,即使在采用一定保護(hù)措施下,也會(huì)使車輪除踏面區(qū)域外的其它部位(輻板、輪轂)不同程度產(chǎn)生硬化,從而降低車輪的綜合使用性能。快速加熱淬火的溫度控制完全靠目測,偶然性大,容易淬裂且一致性差[1]。可見,普通的熱處理方式很難達(dá)到上述要求。

2.1熱處理方式及步驟

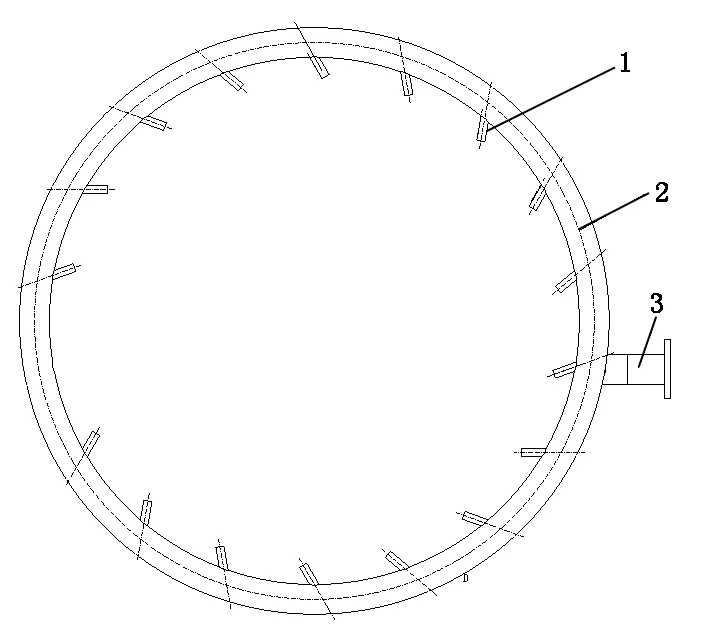

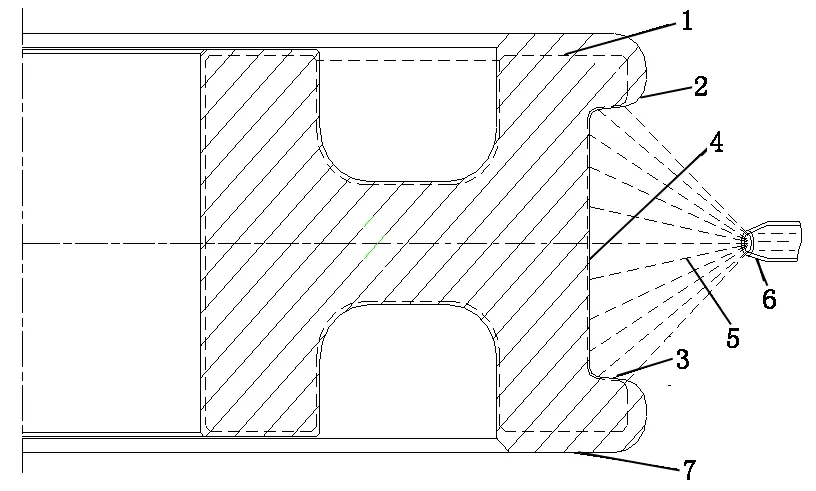

為了克服現(xiàn)有行車輪熱處理方式存在的踏面硬度低、淬硬層深度淺的不足,采用車輪整體加熱、局部淬火的方式對車輪踏面進(jìn)行噴淬,可有效降低車輪的淬火應(yīng)力及開裂傾向,同時(shí)提高淬火介質(zhì)的淬火烈度,有助于提高車輪的踏面表面硬度及淬硬層深度。淬火所用工裝及淬火示意圖如圖1、圖2所示。熱處理步驟如下:

1—噴嘴 2—環(huán)形水管 3—進(jìn)水口圖1 淬火用工裝Figure 1 The tooling used for quenching process

1—成品 2—輪緣頂部倒角 3—輪緣內(nèi)側(cè)面 4—踏面 5—水流 6—噴嘴 7—粗加工毛坯圖2 淬火示意圖Figure 2 The diagram of quenching process

(1)預(yù)備熱處理:車輪鍛造后在緩冷坑或退火爐中堆垛冷卻,然后進(jìn)行正火處理,使成分及組織均勻化,細(xì)化晶粒,優(yōu)化基體性能,同時(shí)減小后續(xù)熱處理變形量。

(2)熱處理前預(yù)加工:正火后的車輪進(jìn)行最終熱處理前預(yù)加工,踏面及輪緣內(nèi)側(cè)單邊留取1.5mm加工余量,其余表面均單邊留取3mm加工余量,輪緣頂部尖角處應(yīng)以圓弧過渡,圓弧半徑不得小于10mm,防止淬火時(shí)產(chǎn)生應(yīng)力集中導(dǎo)致開裂。

(3)車輪整體加熱:預(yù)加工后的車輪在加熱爐內(nèi)進(jìn)行整體加熱,保溫足夠時(shí)間(根據(jù)輪型及裝爐量確定保溫時(shí)間)后出爐在淬火臺(tái)上進(jìn)行淬火。

(4)踏面局部淬火:淬火時(shí),車輪以30r/min的速度進(jìn)行旋轉(zhuǎn),與車輪所在同一圓心的環(huán)形水管上均勻分布著的若干噴嘴(見圖1)同時(shí)向車輪踏面及輪緣內(nèi)側(cè)面(見圖2)噴射水流,使踏面迅速冷卻,根據(jù)不同輪型及淬硬深度調(diào)整噴水壓力及噴水時(shí)間。

(5)回火:為防止車輪開裂,淬火后的車輪應(yīng)立即入回火爐進(jìn)行回火(目的是去除應(yīng)力,并適當(dāng)降低硬度)。根據(jù)不同輪型及硬度要求可對回火溫度及回火時(shí)間進(jìn)行調(diào)整。

2.2熱處理工藝參數(shù)確定

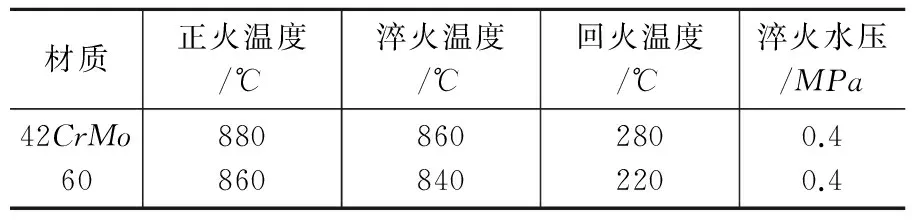

將表1中兩爐試驗(yàn)料鍛造成?710mm的車輪后,經(jīng)正火、粗加工、淬火前加熱、踏面及輪緣噴淬、回火對車輪進(jìn)行熱處理。正火溫度參照材料熱處理手冊確定,淬火加熱溫度根據(jù)兩種材質(zhì)的相變點(diǎn)及實(shí)際設(shè)備特點(diǎn)確定,關(guān)鍵熱處理工藝參數(shù)見表2。

表2 關(guān)鍵熱處理工藝參數(shù)Table 2 The parameters of key heat treatment process

3 分析與討論

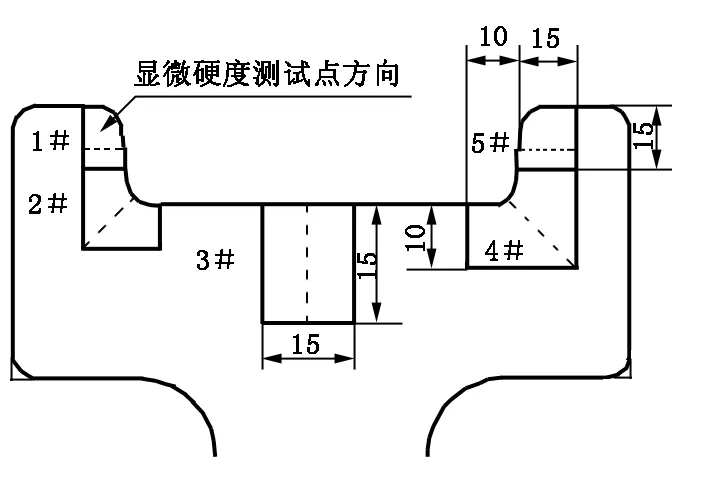

熱處理后的車輪采用里氏硬度計(jì)對車輪踏面及輪緣表面硬度進(jìn)行檢測。沿車輪徑向切取一截面試樣,利用3%硝酸酒精溶液進(jìn)行酸浸試驗(yàn)。按標(biāo)準(zhǔn)GB5617—2005《鋼的感應(yīng)淬火或火焰淬火后有效硬化層深度的測定》對圖3所示部位的淬硬層深度進(jìn)行檢驗(yàn)。表面硬度及淬硬層深度檢驗(yàn)結(jié)果見表3。酸浸形貌見圖4。

圖3 淬硬層深度測試部位Figure 3 The testing positionof hardening layer depth表3 表面硬度及淬硬層深度Table 3 The surface hardness andthe depth of hardening layer

材質(zhì)部位檢驗(yàn)結(jié)果表面硬度HRC淬硬層深度/mm42CrMo位置1(輪緣)位置2(輪緣根部)位置3(踏面)位置4(輪緣根部)位置5(輪緣)545153525312.57.013.78.611.260位置1(輪緣)位置2(輪緣根部)位置3(踏面)位置4(輪緣根部)位置5(輪緣)55535551546.14.26.74.87.5

圖4 酸浸低倍試片F(xiàn)igure 4 The acid pickled macroscopic test piece

可以看出,兩鋼種輪緣及踏面表面硬度均達(dá)到了50HRC以上,各部位淬硬層深度均≥4mm,且其酸浸試片上未發(fā)現(xiàn)淬火裂紋,淬硬層分布均勻,特別是輪緣部位淬硬層厚度約為輪緣厚度的一半,保證輪緣具有足夠耐磨性和強(qiáng)韌性。42CrMo與60鋼相比,由于C含量低,表面硬度略低,但其淬透性優(yōu)于60鋼,熱處理后獲得了更厚的淬硬層。淬火過程中水流呈一定角度噴射到輪緣根部會(huì)產(chǎn)生干涉,降低了該部位的冷卻效果,使輪緣根部的表面硬度偏低,淬硬層深度較淺。

雖然42CrMo與60鋼兩種材質(zhì)的車輪采用整體加熱、踏面噴淬的方法均達(dá)到了既定技術(shù)要求,但總體而言,42CrMo材質(zhì)在獲得高硬度的同時(shí),可獲得較深的淬硬層,且整個(gè)淬硬層與基體間硬度平緩過渡,對于提高車輪抗疲勞剝落、耐磨性和延長使用壽命方面有更大優(yōu)勢。

4 結(jié)論

(1)生產(chǎn)高硬度工業(yè)車輪時(shí),如材料為碳素鋼,應(yīng)適當(dāng)增加鋼中可提高淬透性的Cr等殘余元素含量,以獲得較深的淬硬層。

(2)對于高硬度車輪,42CrMo材質(zhì)擁有更深的淬硬層,且淬硬層與基體過渡平緩,其工藝性及使用性優(yōu)于60鋼。

(3)采用整體加熱、踏面噴淬的方式解決了工業(yè)車輪常規(guī)淬火方式存在的不足,成功試制出踏面表面硬度50~55HRC的高性能工業(yè)車輪。

[1]牛玉溫.起重機(jī)用高硬度行車輪的熱處理[J].金屬加工(熱加工),2011(15):23-24.

[2]楊國維.淺談起重機(jī)車輪的熱處理[J].太重技術(shù)導(dǎo)報(bào),1991(1):36-39.

編輯陳秀娟

HeatTreatmentProcessofHighHardnessNewIndustrialWheel

ZhangXiaofeng,LiShuilin,LiQiulan,WeiHuacheng,JiaTuosheng

Taking42CrMoand60steelasthetestmaterial,thehighperformanceindustrialwheelhasbeentrialmanufacturedsuccessfullybymeansoftheintegralheatingandthesprayquenchingonwheeltread.Forthehighhardnessindustrialwheel,theprocessingpropertyandtheoperationalperformanceof42CrMoarebetterthan60steel.

wheel;highhardness;heattreatmentprocess

2016—03—23

張曉峰(1988—),男,助理工程師,從事火車輪軸材料與熱處理工藝研究工作。

TG162.7B