論28JF減速機一軸頻繁斷裂原因及其修復方法

蔡繼安

(陜西陜煤彬長生產服務中心 陜西省咸陽市 713600)

論28JF減速機一軸頻繁斷裂原因及其修復方法

蔡繼安

(陜西陜煤彬長生產服務中心 陜西省咸陽市 713600)

對大佛寺礦井下28減速機一軸頻繁斷裂原因分析,在軸產生萌生裂紋后到裂紋的擴展,在到瞬間斷裂,整個過程的失效形式是不是到達正常的失效值后產生的斷裂。并且軸的對接,主要采用68減速機一軸的結構形式改造28減速機一軸。

軸;斷裂;失效;強度;校核

1 軸類的幾種失效形式

我們最常見的軸類失效形式有:①彎曲;②失穩,對于特別細長的軸容易產生失穩;③重心偏執,空心軸比較常見;④扭曲;⑤斷裂,當然也是必要嚴重得一種失效形式。為此我們將以減速機28JF軸的斷裂進行分析及其修復方法進行討論。

2 軸的斷裂位置及其端面情況分析

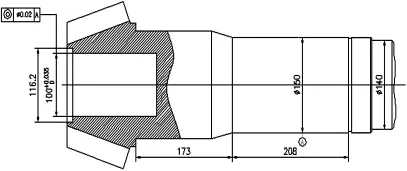

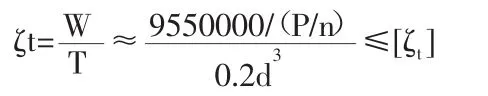

2.1 斷裂位置(如圖1)

圖1

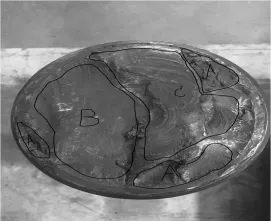

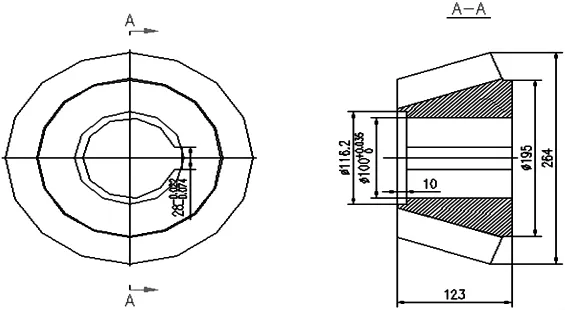

2.2 斷面及其宏觀分析

圖2

清潔斷口后無銹跡無煤泥等雜質,出現明顯的貝殼形狀花樣,屬于典型的疲勞斷裂,斷口可見疲勞裂紋區A區,裂紋擴展區B區,瞬間斷裂區C區三個區域組成。

2.2.1 疲勞裂紋萌生區的宏觀特征分析

宏觀說疲勞源區一般位于軸的表面或者是亞表面的應力集中處,由于疲勞源區的裂紋擴展速度比較慢,經過反復的受交變應力的沖擊使疲勞裂紋慢慢擴展,因此疲勞萌生區一般具有下面宏觀特征:①氧化或者腐蝕較重,顏色較深;②斷面平坦,細密有小顆粒面;③萌生區與擴展區有明顯的界限區分;④在源區雖看不到疲勞弧線,但是有向外發射的疲勞弧線的中心。疲勞裂紋的萌生都是由局部塑性應變集中所引起,最常見的有三種裂紋萌生方式,滑移帶開裂,晶界和孿晶界開裂,夾雜物或者第二相與基本的界面開裂,其中滑移帶開裂是最常見的裂紋萌生方式之一,也是三種方式中最基本的一種,塑性變形和形成滑移帶不但是滑移帶開裂的基礎也是其他萌生方式的先決條件。

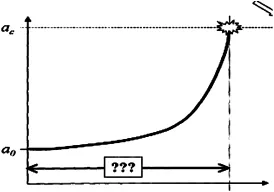

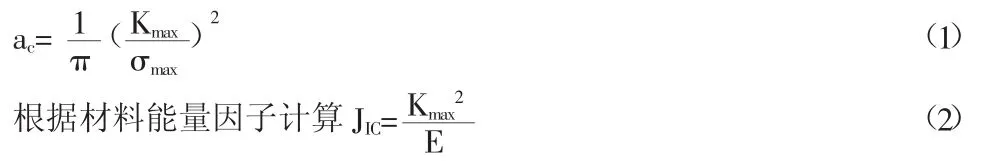

2.2.2 裂紋的擴展區的宏觀特征分析

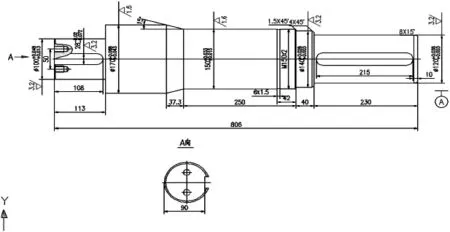

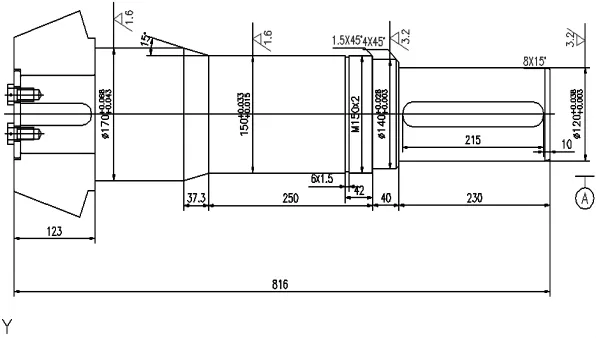

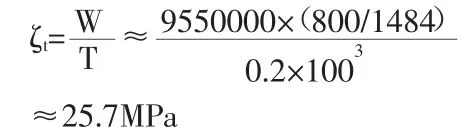

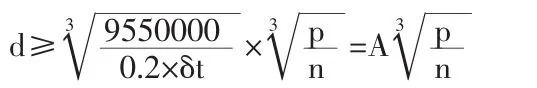

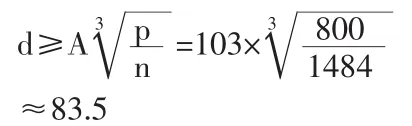

裂紋的擴展屬于疲勞失效的第二階段,裂紋的擴展方向一般是沿著主軸的垂直方向擴展,為單一的擴展裂紋,在裂紋尺寸D,尺寸在0.01 2.2.3 臨界尺寸的計算 經過查詢確認軸的材質是采用40Cr進行調質加工制成,40Cr材質主要用于用于無沖擊,而載荷較大的機械行業的軸類。 圖3 臨界裂紋尺寸ac:有彈性的裂紋判斷依據。 Kmax:應力強度因子(可根據材料能量因子進行計算)。 f:一般裂紋尺寸的函數,中心存在裂紋寬板f=1,單邊存在裂紋寬板f=1.12,根據斷口可以判斷此裂紋屬于單邊裂紋寬板。 σmax:材料所能承受的最大徑向載荷,可根據材料力學分析查詢。 ac:軸類失效后裂紋的臨界尺寸。 JIC:根據材料力學性能查得當材料40Cr斷裂所釋放的能量為39。 E:彈性模量,可查詢得,合金鋼彈性模量為206。 由以上得: Kmax=90(代入(1)) 可得: ac≈52 由以上可知ac<110,屬于正常失效行為。 減速機一軸的產生裂紋萌生原因有很多,環境的影響,連軸器的不平衡因素,制作加工時的缺陷等一系列影響軸的裂紋萌生與裂紋的擴展等,最終達到軸的斷裂失效。 根據軸的斷裂位置,無論在軸哪個部位進行對接,整根的軸最終還是有接口,為此翻閱更多資料進行查詢斷軸的對接方法,最終很不理想。對軸再次進行詳細分析后,了解了許多關于軸的制作加工工藝,為此參照了礦用68JS減速機一軸結構模式對礦用28JS減速結構進行改造,具體情況如下(軸的修補工藝): (1)斷軸如圖4,保用原有的螺旋錐齒輪,用軸心和錐齒輪的配合方法,將其軸心更換掉。 (2)用車床夾住φ140或者在φ150處,在利用中心架架在φ170處,在進行找正,找正后進行車孔,且孔與φ150同軸度保證在0.02mm內,同時把臺階孔車成,具體情況如圖4。 圖4 (3)在用內抓卡抓住另一端,車掉多余的φ170mm處,只剩下螺旋錐齒輪。 (4)用插床在螺旋錐齒輪內孔插出鍵槽,如圖5。 圖5 (5)用φ180的45#鋼粗車出軸的毛胚尺寸。 (6)熱處理軸調質HB220-250。 (7)精車到相應尺寸,具體情況如圖6。 圖6 (8)最后在裝配,如圖7。 圖7 僅受扭轉的強度校核計算: 這種方法用于主要承受轉矩軸的強度計算,或在初步設計軸的結構時,估算最小軸頸。若主要承受轉矩的軸還受有不大的彎矩,則可以降低許用扭轉切應力的辦法予以考慮。軸的扭轉強度條件為: 式中:ζt——扭轉切應力,MPa; T——軸所受的扭矩,N·mm; Wt——軸的扭抗截面系數,mm3; n——軸的轉速,r/min; P——軸的傳遞功率kW; d——計算截面處的直徑,mm; [ζt]——許用扭轉切應力,MPa。P=800kW d=100mm n=1484r/min [ζt]=25-45MPa 查表得: 此時需要將軸調質到一定的硬度,使其的[ζt]≥25.7 則滿足 ζt≤[ζt]。 在初步估算軸的直徑時,可以由上式得到軸的估算公式: 查表可得A=126-103。 滿足要求當許用應力[ζt]≥25.7↑A值越↓,軸頸↓。現在根據A=103最小時計算出極限估算軸頸: 當提高許用應力[ζt]時A值越小則就是需要滿足800kW 1484轉速軸頸極限是φ83.5,當提高許用應力值[ζt]時,φ100的軸就能滿足要求。 在一軸產生萌生裂紋后,隨著裂紋的不斷擴展,在達到臨界值ac后,產生的正常疲勞斷裂。 減速機在地面順利加載完成,下井后,一直對減速機的使用情況進行跟蹤,反應上來的信息都非常樂觀,運行非常的平穩沒有任何異常情況,待減速機使用2個月后返上地面后對軸再次進行檢查檢測,情況非常良好,依然能夠正常使用。 根據軸的強度校核計算,計算出在有效載荷下,軸的最小有效面積,由于裂紋的萌生和裂紋的擴展已經產生應力集中,所以軸的有效面積計算需要將應力集中考慮到強度校核計算。在裂紋大約達到一定數值,這時軸的有效面積已經接近或者等于計算值,根據計算最小有效面積可以得到裂紋的臨界值,根據使用用途,40Cr調質后,所以減速機一軸的最好材料是采用40Cr制作。下列計算根據40Cr算出裂紋臨界值。 [1]桂立豐,曹用濤.《機械工程材料測試手冊》.遼寧科技出版社,2002. [2]成大先.《機械設計手冊》.化學工業出版社,2010. TH132.46 A 1004-7344(2016)17-0194-02 2016-6-1 蔡繼安(1987-),男,助理工程師,本科,主要從事煤礦設備維修技術工作。

3 28減速機一軸斷裂后的修補方法

4 軸的強度校核計算

5 結論