煤泥浮選可行性分析

王繼征 薛保城(兗礦國宏化工有限責任公司,山東濟寧 273512)

煤泥浮選可行性分析

王繼征 薛保城

(兗礦國宏化工有限責任公司,山東濟寧 273512)

在煤化工產業蓬勃發展競爭日趨激烈的情況下,實現煤炭資源利用最大化,是煤化工企業降低成本、提高競爭力的重要手段。本文根據兗礦國宏化工有限責任公司運洗車間跳汰選煤產生的煤泥有關數據,闡明了煤泥進行浮選的可行性,為合理的利用煤炭資源,提高煤炭資源利用率、節約能源提供了基礎資料。

煤化工 煤泥浮選 可行性分析

1 簡介

兗礦國宏化工有限責任公司運洗車間選煤廠采用跳汰工藝洗選集團本部北宿礦高硫煤,處理能力為120萬噸/年,年產煤泥約 14萬噸,部分煤泥隨精煤進入棒磨機磨制水煤漿,供氣化爐使用,另外一部分煤泥進入鍋爐燃燒。

2 生產現狀

選煤廠運行幾年來,目前存在的問題歸納為以下幾點:

(1)北宿煤屬于優質氣化煤,灰熔點低,氣化指數高,但是硫分較高。但是隨著開采年限的增加,煤質變差,選煤精煤產率逐年下降,從設計之初的85%降到了現在的約70%。北宿煤礦正在開采17層和18層煤,小槽煤一次采全高機械化采煤方法開始應用,機械化割底將嚴重加劇底板巖石的混入,煤質急劇惡化,預計精煤產率進一步降低。

(2)由于煤質惡化及不能加沉淀藥劑,選煤廠的高灰細泥積聚,影響分選精度,使目前精煤的數質量均不能達到最佳水平。煤泥灰分也從設計之初的15%左右猛增到現在的35%-40%。原設計是煤泥壓濾處理后給入兩臺德士古爐,但現在的高灰煤泥已經嚴重影響了德士古爐氣化效率,對氣化系統的設備、管道和閥門等磨損、堵塞嚴重,氣化爐鎖斗循環管線更換頻繁、高壓煤漿泵因活門磨損嚴重頻繁跳車等;從而導致氣化爐渣口壓差大、系統減量生產或氣化爐短停檢修等問題,嚴重影響了生產系統的穩定運行,而且造成氧耗升高,如水煤漿灰分每升高 1%造成氣化爐耗氧量升高 81150Nm3/ d。不得已煤泥大部分進入鍋爐燃燒,少量去磨機,這樣氣化用精煤的量進一步損失。

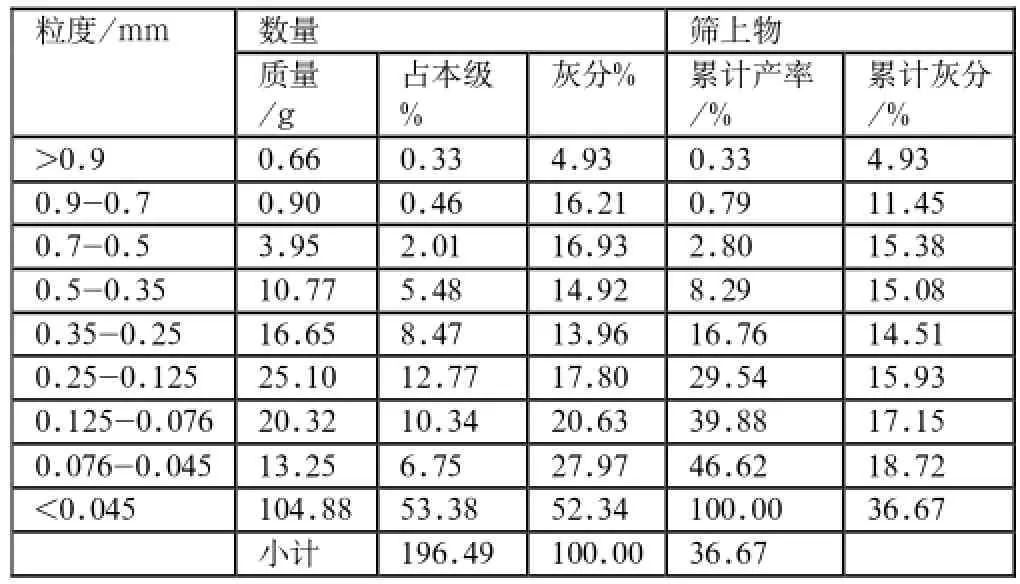

表1 煤泥小篩分試驗結果

表2 煤泥小浮沉試驗結果

3 煤源和煤質

3.1煤質特征

根據選煤廠煤泥浮選試驗報告提供的數據分析,原生煤泥灰分為 36.67%,硫含量為2.82%,入料量為 28.42t/h,高灰細泥較多,硫含量較大,可浮性等級為中等可浮。

3.1.1粒度分析

由表1可知:

(1)該煤泥+0.045mm 的主導粒級為0.25~0.125mm,產率占12.77%,其中還含有少量(占2.8%)大于0.5mm粒級;細粒級隨粒度減小煤泥灰分逐漸增加,可能有以下兩個原因:原煤中矸石有一定泥化現象;濃縮機未加藥劑,導致了系統中高灰細煤泥積聚。

(2)0.5~0.045mm 粒級含量為43.82%,這部分粒級比較適宜用浮選機分選。

(3)小于0.045mm粒級的微細顆粒很高,含量高達52.38%,灰分高達 52.34%。這部分高灰細泥易隨著精煤上浮,導致高灰細泥的夾帶。

3.1.2密度分析

由表2結果看出:

(1)該煤泥中主導密度級為1.80~2.0kg/L,其含量 31.08%,灰分為49.45%;>2.0kg/L高密度級含量也較高,為23.11%,灰分為73.46;>1.8kg/L的總產率為54.19%,灰分為59.69%;國宏化工有限責任公司合同要求的浮選尾煤灰分≥50.00%,表4表明這個目標是可以達到的。

(2)低密度物含量<1.60kg/L的密度級物料累計為 40.64%,灰分為5.77%,即使是<1.80kg/L密度級,其累計灰分也僅僅是7.65%,沒有達到10%,能夠達到實際生產浮選精煤灰分控制在11.00%以下的目標要求。

當然,上面(1)、(2)的分析只是以浮沉實驗結果,即按密度差異為依據分選;而浮選主要是根據物料的表面物理化學性質差異,即礦物表面的疏水性、親水性差異為依據分選的。對于煤泥來說,通常密

············

度低的疏水性好,即密度與可浮性之間存在一定的依存關系。尤其是對微細顆粒含量很高的北宿煤煤泥,表面力起了主導作用。

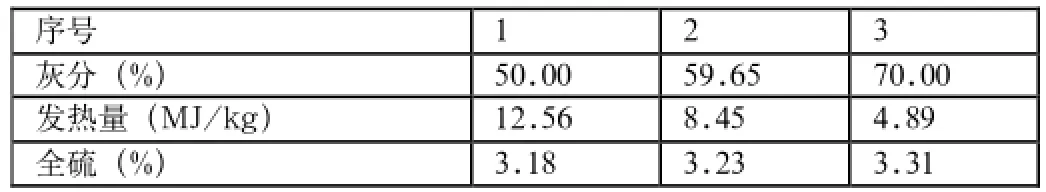

表3 不同灰分浮選尾煤發熱量和全硫測試結果

3.2硫分、發熱量的測定

對不同灰分的浮選尾煤作了發熱量和全硫的測試,結果見表3。

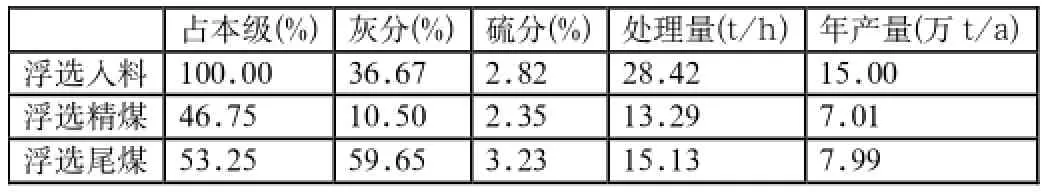

3.3產品預測表

根據浮選試驗結果預測實際分選結果,見表4。

與入料相比,浮選精煤產品灰分降低了26.67個百分點,硫分略有降低,從2.82%降到了2.35%;尾煤灰分增加了22.98%,硫分提高了0.41個百分點。說明浮選降灰效果明顯,有一定的脫硫效果。

表4 浮選產品產率預測表

在原有的生產過程中,煤泥濃縮機沒有添加澄清藥劑,濃縮效果較差,大量的高灰細泥隨循環水進入洗選系統,造成系統內高灰細泥積聚,影響浮選的選擇性,造成精煤“夾帶”,使精煤灰分升高,為保證灰分,需要降低精煤產率。增加浮選系統和自動加藥裝置后,這部分細泥會及時排除,浮選入料灰分降低,預計精煤產率將進一步提高。