船舶風翼回轉液壓系統負載啟動策略優化

傅 超,閆亞勝,黃連忠,孟令平

(1.大連海事大學 輪機工程學院,遼寧 大連 116026;2.中海油能源發展股份有限公司銷售服務分公司,天津 300450)

?

船舶風翼回轉液壓系統負載啟動策略優化

傅超1,閆亞勝2,黃連忠1,孟令平1

(1.大連海事大學 輪機工程學院,遼寧 大連 116026;2.中海油能源發展股份有限公司銷售服務分公司,天津 300450)

針對液壓系統大負載啟動時出現的短暫反向回轉現象,根據風翼回轉液壓系統原理建立系統仿真模型,并基于風翼回轉液壓實驗臺對液壓驅動系統仿真模型進行實驗驗證,提出制動器延時松閘控制策略,根據AMESim模型仿真實驗結果確定不同風阻力矩值和制動器延時松閘時間的對應關系,消除了大負載啟動時出現的反向回轉現象。

風翼;液壓系統;仿真;延時松閘

船舶對風能的利用可以通過在船舶甲板上加裝風翼來完成,由于船舶航向的變化和風的非定常性,需要適時調整風翼至最佳迎風角來使船舶獲得最大的輔助推進力[1],而風翼的轉動需要驅動系統驅動。目前國內外對風翼與船舶動力裝置的耦合特性研究較多,而對風翼驅動系統的研究較少。驅動現代翼型帆的回轉系統不同于一般的回轉系統,因為該系統的負載主要為風阻力矩,而風阻力矩是隨著風速和風向的變化不斷變化的,具有隨機性,并且風阻力矩的數值往往較大,這就對驅動系統的運行工況提出了更高的要求。因此,擬建立仿真模型并且利用實驗臺驗證的方法對風翼的回轉液壓系統出現的問題和影響因素進行分析并提出相對應的優化策略。

1 風翼回轉液壓系統設計分析

1.1風翼回轉液壓系統原理

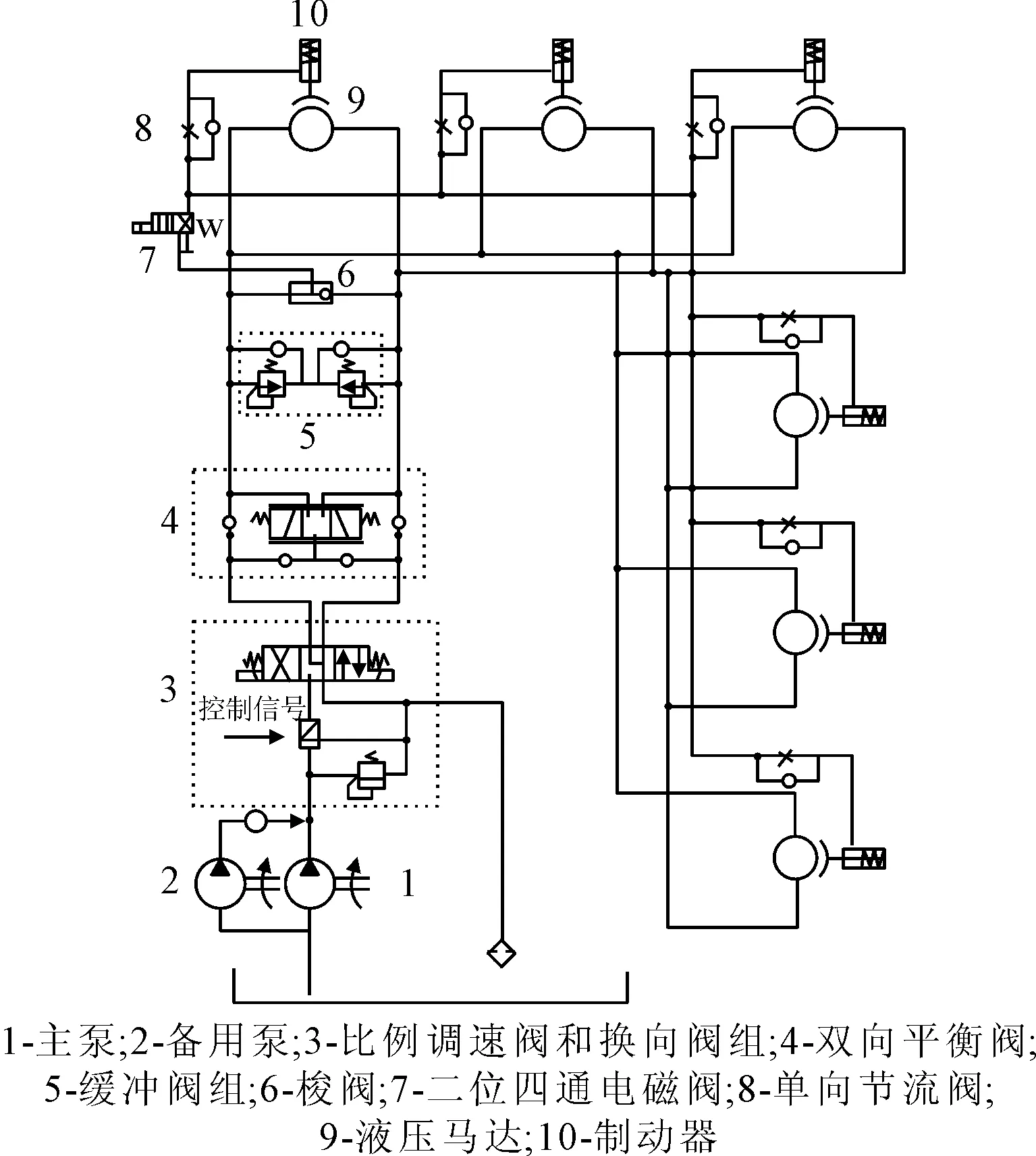

風翼回轉液壓驅動系統為開式液壓系統,原理圖見圖1。由主泵從液壓油箱中吸取油液,經比例調速閥和換向閥后通往液壓馬達,比例調速閥的作用是通過控制信號來調節閥口開度的大小進而調節液壓馬達的輸入流量,從而驅動液壓馬達以不同的轉速運轉,液壓馬達通過嚙合齒輪連接風翼回轉平臺,驅動風翼回轉平臺旋轉[2]。

圖1 風翼回轉液壓系統原理示意

1.2風翼回轉液壓實驗臺

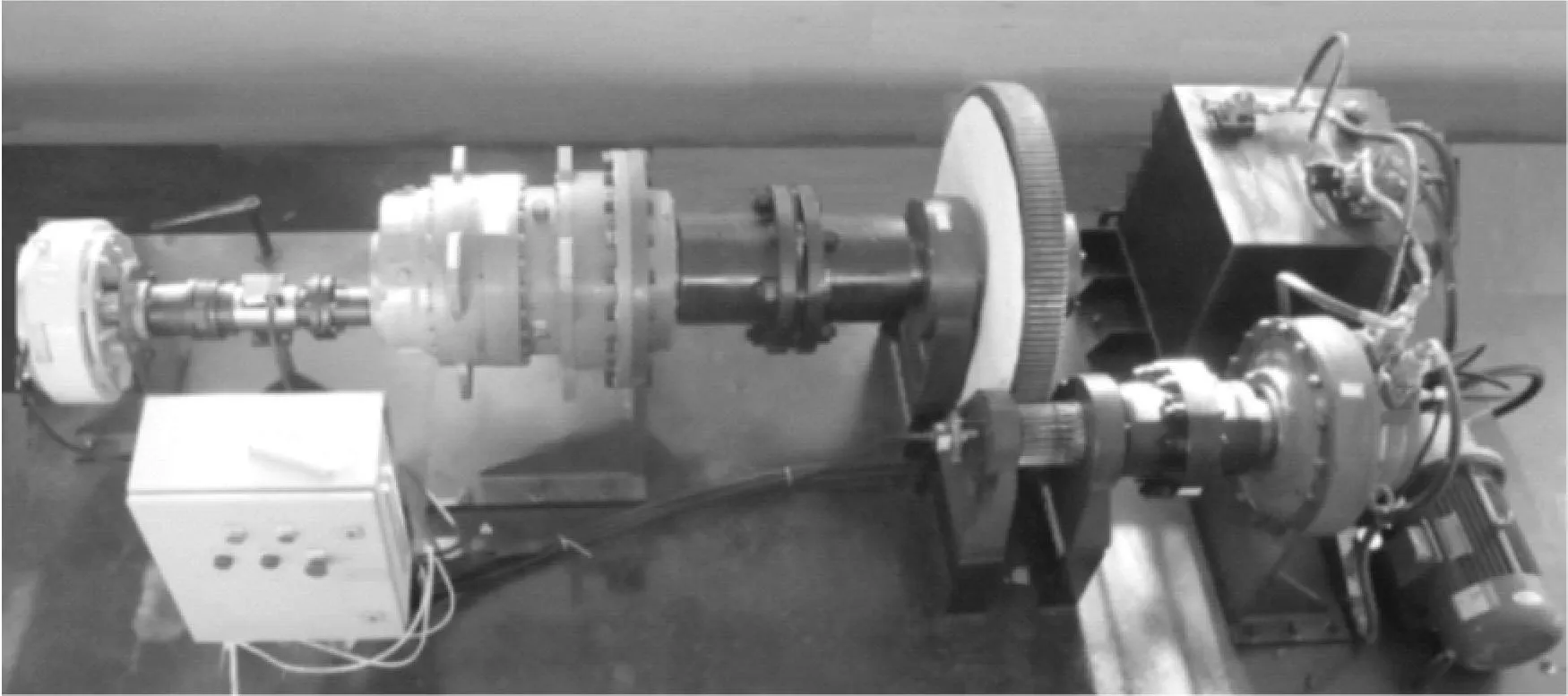

風翼回轉液壓實驗臺對實船液壓驅動系統按照10∶1的比例進行縮小,保持回轉速度和控制方式不變。見圖2。

圖2 風翼回轉液壓實驗臺

此實驗臺嚴格按照風翼回轉液壓系統原理設計,主要由液壓驅動機構、加載器和控制器組成。實驗臺為自動控制,其中的轉矩傳感器、角度傳感器、壓力傳感器和流量傳感器會將采集到的信號傳輸給控制器,控制器將采集的數據傳輸給上位機以顯示和記錄;控制器同時會根據設定的程序精確控制回轉平臺的轉速和方向、加載器的輸出阻力矩等參數[3]。

1.3風翼回轉液壓驅動系統仿真模型

根據液壓系統原理圖,在AMESim平臺中建立液壓驅動系統的仿真模型。見圖3。

圖3 風翼回轉液壓系統仿真模型

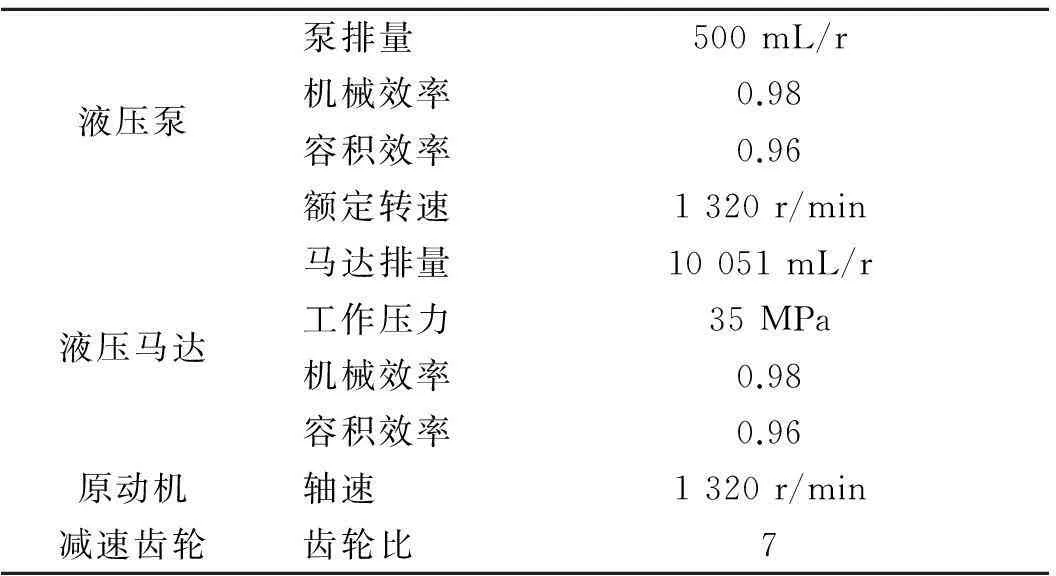

根據液壓元件的選型結果[4],設置子模型的參數見表1。

表1 液壓泵和發動機參數

2 液壓系統AMESim模型的實驗驗證

液壓系統的運行狀況很大程度上取決于負載,為了得到該系統的運行特性,通過風洞試驗得到的26 m/s風速下的風阻力矩經擬合后的曲線見圖4[5],將比例縮小后的風阻力矩值擬合函數分別輸入到仿真模型和液壓回轉實驗臺的加載器中。在設定模型的相應元件參數后,設置系統運行時間為20 s,在液壓實驗臺中得到的液壓馬達轉速、液壓系統壓力和回轉平臺旋轉角度結果分別見圖5a)、6a)、7a),在相同的控制策略和負載的作用下設置仿真時間間隔為0.1 s,對風翼回轉液壓實驗臺進行仿真分析,得到的液壓馬達轉速、液壓系統壓力和回轉平臺旋轉角度曲線分別如圖5b)、6b)、7b)。

圖4 風阻力矩隨攻角變化

圖5 實驗和仿真回轉平臺轉速

圖6 實驗和仿真液壓系統壓力

圖7 實驗和仿真回轉平臺旋轉角度轉速

由圖5~7可見,仿真和實驗結果保持了較好的一致性,證明仿真模型的正確性。

3 負載啟動影響因素以及優化策略

3.1液壓系統負載啟動影響因素

為了驗證大負載下的液壓系統回轉特性,首先對液壓系統進行仿真分析。在啟動階段根據風阻力矩隨攻角變化曲線將風阻力矩設置為攻角為20°時的額定值(約700 kN·m),同時設置1 s時開始啟動,得到的風翼回轉角變化見圖8。

圖8 較大負載下風翼回轉角度

由圖8可見,液壓系統在額定風阻力矩下啟動時回轉平臺出現了短暫的反向回轉現象,液壓系統在額定風阻力矩下啟動時,系統會存在一個短暫的負載拖動階段。原因是當制動器打開時,液壓系統還沒形成足夠的壓力來克服風阻力矩[6]。因此,如何對制動器進行有效的控制,實現風阻力矩與系統建壓相匹配是解決問題的關鍵[7-8]。液壓系統中的多種因素如管路容腔體積、馬達容積效率、液壓油彈性模量和負載大小均會對這種反向回轉現象產生影響[9]。

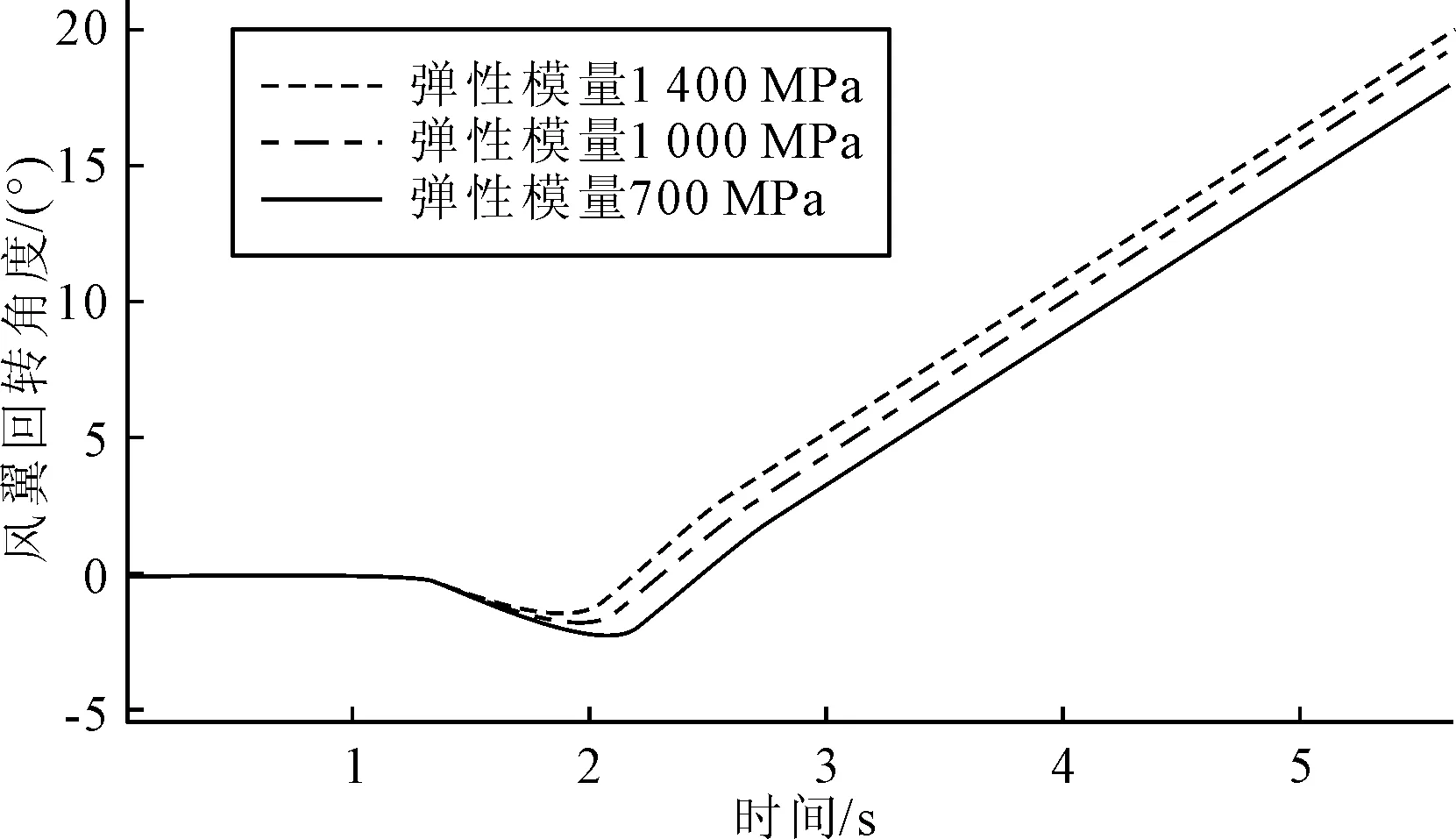

分別取液壓油的體積彈性模量為700、1 000、1 400 MPa,在風速為20m/s的情況下設置風翼驅動裝置開啟時刻承受的風阻力矩同樣為20°攻角的對應值進行仿真,液壓系統換向閥在1 s時刻切換位置,同時制動器松開回轉平臺,結果見圖9。

圖9 不同液壓油彈性模量下風翼回轉角度

由圖9可知,對應3種液壓油彈性模量情況,系統啟動階段風翼的反向回轉角度分別為1.6°、1.8°和2.1°。可見液壓油的彈性模量對系統的影響較大,隨著液壓油彈性模量的增加,液壓系統反向回轉的角度變小。

液壓油彈性模量為1 000 MPa,保持風阻力矩不變,分別設定3種液壓馬達的容積效率,仿真結果見圖10。

圖10 不同液壓馬達容積效率下風翼回轉角度

由圖10可見,對應3種液壓馬達容積效率,風翼反向回轉角度差不太明顯,但是隨著液壓馬達容積效率的提高,風翼反向的回轉角度值越來越小。因此在液壓系統工作中,要適時關注馬達容積效率,以免馬達容積效率過低影響系統的正常工作。

設定液壓馬達的容積效率為0.95,保持其他參數不變,改變液壓系統所受的風阻力矩大小,分別設定3種系統啟動時所受的風阻力矩,可得不同風阻力矩下的風翼回轉角度變化見圖11。

圖11 不同風阻力矩下風翼回轉角度

由圖11可見,在啟動階段不同的風阻力矩下,風翼的回轉運動情況大不相同:隨著風阻力矩的增大,風翼反向回轉的時間和角度都增大;當風阻力矩小于400 kN·m時,風翼反向回轉的角度不太明顯,因此在實船運用風翼過程中,要特別注意在大風阻力矩下啟動風翼的情況,必要時應采取適當措施。

保持風阻力矩值為700 kN·m,其他參數保持不變,改變平衡閥到馬達之間液壓管路容腔的容積,觀察不同的容腔容積對風翼回轉角度的影響。設定管路內壁直徑為25 mm,管路長度分別設定為2、4、6 m,仿真后得到的風翼回轉角度曲線見圖12。

圖12 不同管路長度下風翼回轉角度

由圖12可見,在液壓系統管徑相同時,隨著管路長度的逐漸增加,風翼的反向回轉角度依次增大,但增加的幅度較小。因此在實船風翼回轉液壓系統中,應盡量減少平衡閥至液壓馬達的管路長度,也可以考慮將平衡閥裝在靠近液壓馬達處,這樣既節省了管路原料,又能提高液壓系統回轉性能。

3.2優化策略

回轉平臺在較大負載作用下啟動時出現的反向回轉現象是由于液壓系統建壓和制動器松開的時間差造成的,要消除這種現象,可以采用制動器后開啟的形式,實現調速閥與制動器的協同控制。即在系統開始啟動的同時,將調速閥的控制信號引入制動器的控制電磁閥處,實現兩者的聯動控制。

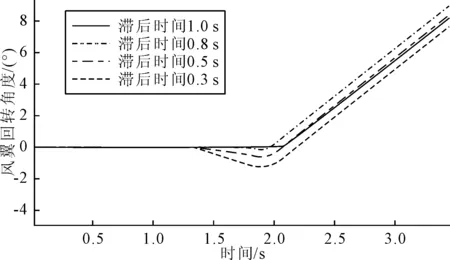

液壓系統啟動過程中,調速閥的開啟采用線性信號,制動器松閘控制信號根據非工作性制動器的特性采用階躍輸入,其控制信號設定為略滯后于調速閥的開啟信號,滯后的時間分別設定為:0.3、0.5、0.8和1.0 s。在保持風阻力矩為額定值的情況下對制動器不同的松閘滯后時間分別進行仿真分析,結果見圖13。

圖13 不同制動器滯后時間時風翼回轉角度

由圖13可見,采用制動器延時松閘的方法可以解決液壓系統在大負載下啟動時的反向回轉問題。通過4種不同制動器松閘滯后時間的比較,發現隨著滯后時間的延長,風翼反向回轉的角度越來越小。滯后時間為0.8 s時存在輕微的反向回轉現象,滯后時間為1.0 s時已基本消除了反向回轉現象,但是滯后時間又不能無限延長,因為這樣勢必會造成液壓系統啟動時壓力較大,0.9 s確定為最佳時間。

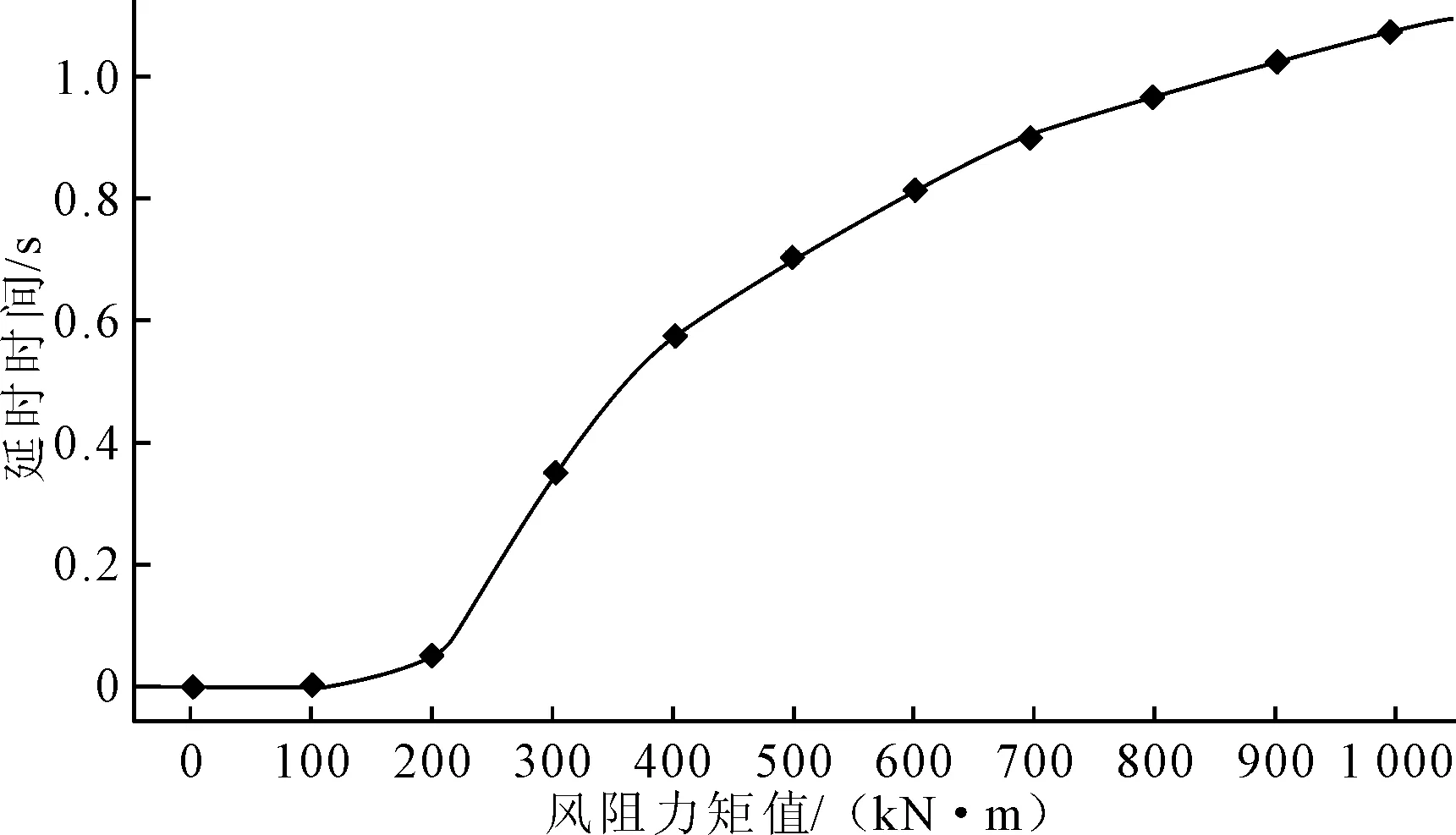

由于實船上的風阻力矩值是隨風速和攻角的變化而不斷變化的,所以需要在不同的風阻力矩下對系統進行分析,確定風阻力矩值和制動器延時時間的對應關系,這樣可以為液壓系統控制策略的完善提供依據。最終在給定不同風阻力矩的情況下得到相匹配的制動器延時松閘時間見圖14。

圖14 不同風阻力矩下制動器延時松閘時間

當需要轉動風翼時,計算機根據檢測到的風速、攻角等參數進而計算出液壓系統承受的風阻力矩,這樣在啟動時能根據制動器延時時間和風阻力矩的對應關系自動輸出信號作用于制動器換向閥處,在保證了制動器的延時松閘時間的同時,也保證了液壓系統的穩定運行。

4 結論

1)通過研究不同因素對反向回轉現象的影響發現:液壓油彈性模量越大、馬達容積效率越高則反向回轉角度越小,;管路容腔體積越大,負載越大則反向回轉角度越大;且液壓油彈性模量和負載的大小對液壓系統的影響較大。

2)對于本文設計的液壓系統來說,當風阻力距為700 kN·m,延時松閘時間設為0.9 s時,可基本消除反向回轉現象,并進一步確定了不同風阻力距下的最佳延時松閘時間。

[1] 劉緒儒,黃連忠,林煜翔,等.基于AMESim船舶風翼回轉液壓系統仿真分析[J].液壓氣動與密封,2013(4):30-34.

[2] 閆亞勝,黃連忠,趙志強,等.基于AMESim船舶風翼回轉液壓系統泄漏仿真研究[J].液壓氣動與密封,2015(2):28-31.

[3] 趙志強,閆亞勝,黃連忠,等.翼帆回轉實驗臺液壓系統實驗特性研究[J].液壓與氣動,2014(9):15-18,42.

[4] 趙志強,馬冉祺,馮寶輝,等.基于AMESim風翼回轉液壓系統動態響應分析[J].大連海事大學學報,2014(1):66-69.

[5] 劉緒儒.風翼回轉液壓系統特性研究[D].大連:大連海事大學,2013.

[6] 王益華.現代大型液壓起重機起升性能研究[D].大連:大連理工大學,2006.

[7] 劉永平.閉式液壓系統二次起升動態特性仿真與分析[D].大連:大連理工大學,2012.

[8] 徐麗.起重機液壓起升機構二次起升下滑仿真及其改進研究[D].長沙:長沙理工大學,2013.

[9] 張成龍.超大型履帶起重機起升系統研究及其優化[D].杭州:浙江大學,2014.

Research on On-load Startup Strategy Optimization of Wing-sailed Slewing Hydraulic System

FU Chao1, YAN Ya-sheng2, HUANG Lian-zhong1, MENG Ling-ping1

(1.Marine Engineering College, Dalian Maritime University, Dalian Liaoning 116026, China;2.CNOOC Energy Technology and Services-Marketing Services Co., Tianjin 300450, China)

Based on the phenomenon that the platform will reverse rotation in a short time when starting with heavy load and the principle of wing-sailed slewing hydraulic system, the simulation model is established. Based on the hydraulic experimental table, the simulation model is certified by experiment. A control strategy of delaying start of the brake is proposed. In terms of the AMEsim simulation results, the relationship between different load moments and delaying time of the brake is gotten. The phenomenon of reverse rotation can almost disappear.

wing-sail; hydraulic system; simulation; delaying star

2016-03-04

2016-04-12

工信部高技術船舶科研計劃“風帆技術示范應用開發”項目(工信部聯裝(2014)508號);國家自然科學基金資助項目風力助航條件下的海運船舶最優航線設計方法研究(51179020);船舶輪機節能和新能源利用創新團隊項目(3132014333)

傅超(1991—),男,碩士生

U664.31;TH137.1

A

1671-7953(2016)04-0113-05

DOI:10.3963/j.issn.1671-7953.2016.04.026

研究方向:輪機工程

E-mail:funcrease@163.com