承鋼100 t鋼包底吹數值模擬研究

王 琪 魏躍軍 王立新

(1.河鋼集團承鋼公司技術中心; 2.河鋼集團承鋼公司長材事業一部)

?

承鋼100 t鋼包底吹數值模擬研究

王琪1魏躍軍1王立新2

(1.河鋼集團承鋼公司技術中心;2.河鋼集團承鋼公司長材事業一部)

鋼包底吹工藝是鋼包冶金的一種重要手段,底吹的布置及底吹參數對工藝效果影響較大,承鋼對100 t鋼包底吹工藝進行了深入研究,利用FLUENT軟件對流場進行三維數值模擬研究,模擬結果表明在底吹流量為500 L/min時,改進后的底吹位置比原型有更好的循環流動效果,較小的相對死區和裸露面積,有利于鋼水成分和溫度的均勻,減少二次氧化,并促進夾雜物上浮。

數值模擬鋼包底吹改進

0 前言

鋼包吹氬系統是一種簡單而有效的爐外精煉裝置。通過氬氣的發泡,氣洗和攪拌作用可使鋼水溫度和成分均勻同時使鋼水凈化。鋼包吹氬工藝吹成率高,操作簡單,安全可靠。但實際生產中,往往存在因其氣量過大而造成卷渣,底吹孔位置不準確而造成均混時間變長,流速與吹氬時間難以把握及流場的不合理分布等問題。

鋼包吹氬工藝通過安裝在鋼包底部的透氣磚向鋼水吹入氬氣,帶動鋼液流動,從而均勻鋼液溫度和成分,去除氣體,減少鋼中的夾雜,改善鋼水質量。承鋼100 t鋼包在實際生產過程中由于雙孔底吹磚0.7 R,120 °夾角的布置不盡合理,以致出現鋼液攪拌不均勻、包壁嚴重沖刷和噴濺等問題。利用FLUENT軟件對流場進行三維數值模擬研究,對原型和優化后進行了數值模擬計算,得到鋼包底吹最優參數為0.4 R,60 °夾角。

1 數值模擬

1.1模擬方案

方案一:原型鋼包(底雙孔吹磚布置0.7 R,120 °夾角),底吹氣量500 L/min。

方案二:改進鋼包(底雙孔吹磚布置0.4 R,60 °夾角),底吹氣量500 L/min。

1.2控制方程及定解條件

研究利用Fluent模擬軟件采用1:1比例模型對不同底吹情況對鋼包流場的影響進行模擬,利用VOF模型模擬多相流的相互影響,采用標準k-ε湍流模型、無滑移壁面和標準壁面函數。計算過程中,壓力和速度采用PISO算法耦合,進行非穩態計算。壓力采用Body force weighted方法進行差分,體積分數采用Ger-Reconstruct進行差分,其余變量采用一階迎風格式差分。

根據實驗情況給定邊界條件,入口邊界為氣體質量入口,出口邊界為鋼包頂端氣體壓力出口,其他壁面為絕熱面。初始條件中設定合理的氣液兩相體積比例和初始速度。時間步長為非穩態步長,迭代時間為10-5s,均方根殘差收斂標準為10-4。

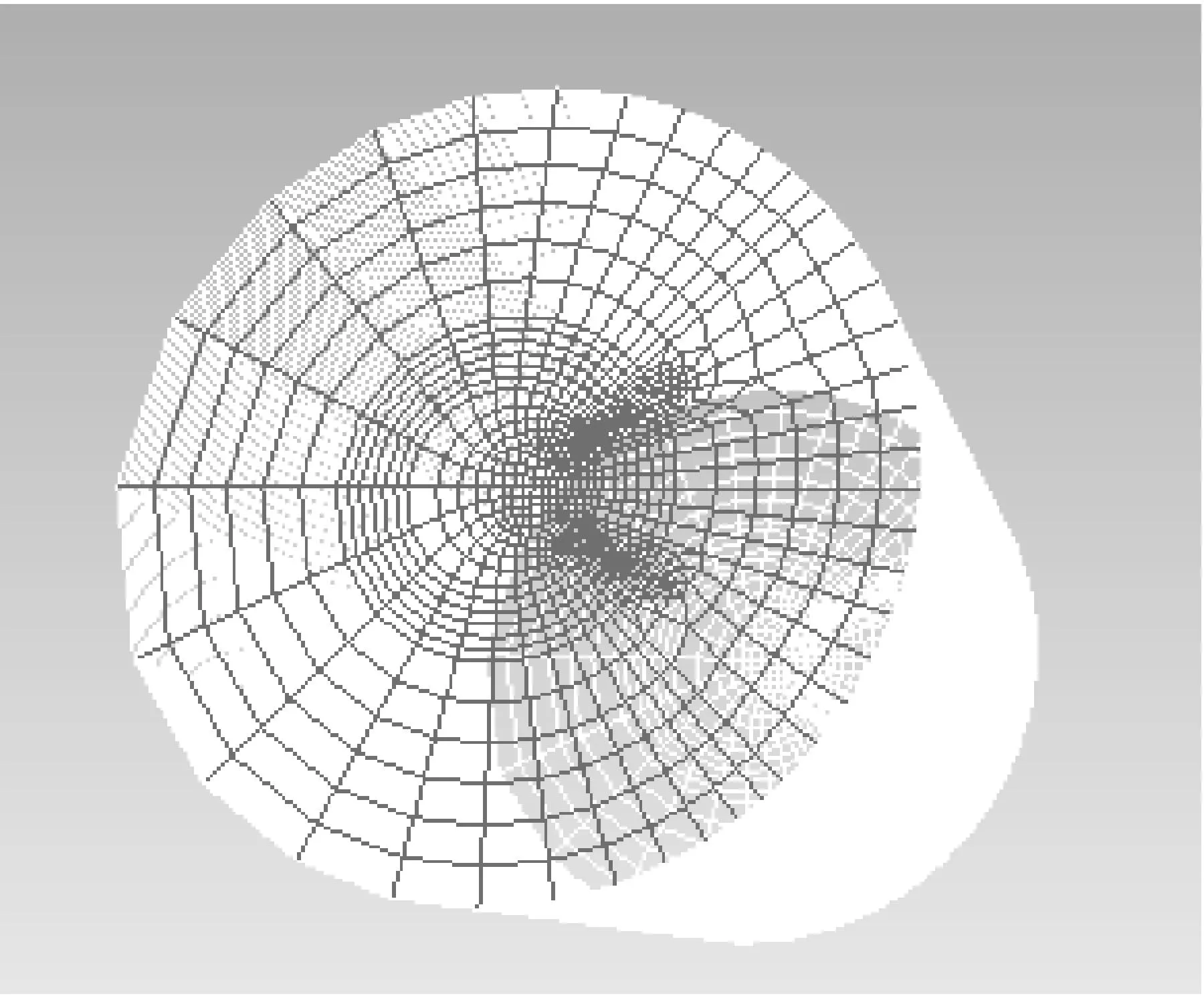

1.3模型建立

采用三維幾何模型,使用Gambit2.2.30軟件建立幾何模型并劃分網格,采用六面體網格形式,最小網格尺寸位于氣體入口處,計算域中最大網格尺寸為18 mm,網格數約為13萬,網格質量0.4以上,鋼包網格形式如圖1所示。

圖1 鋼包模型網格圖

2 模擬結果分析

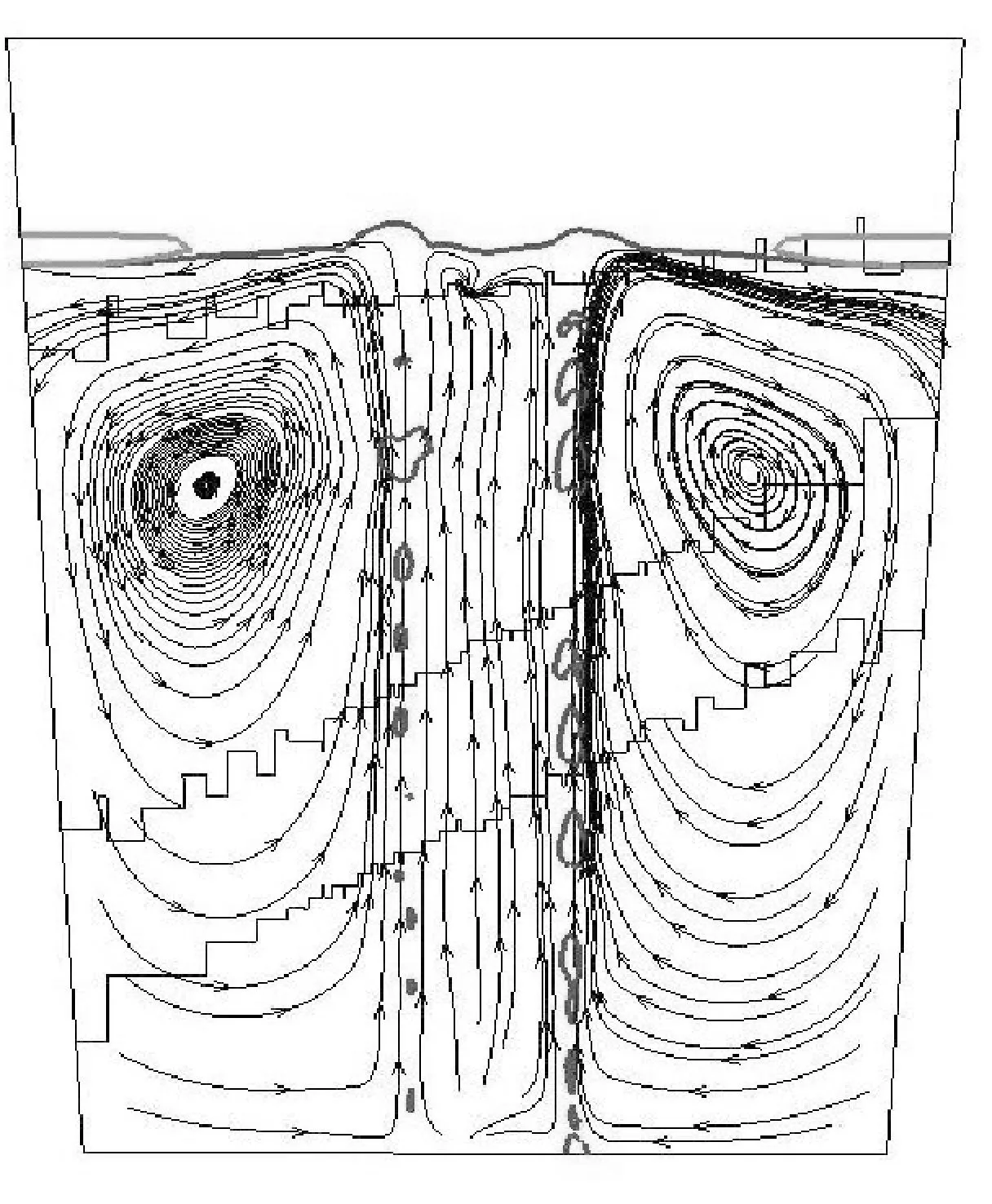

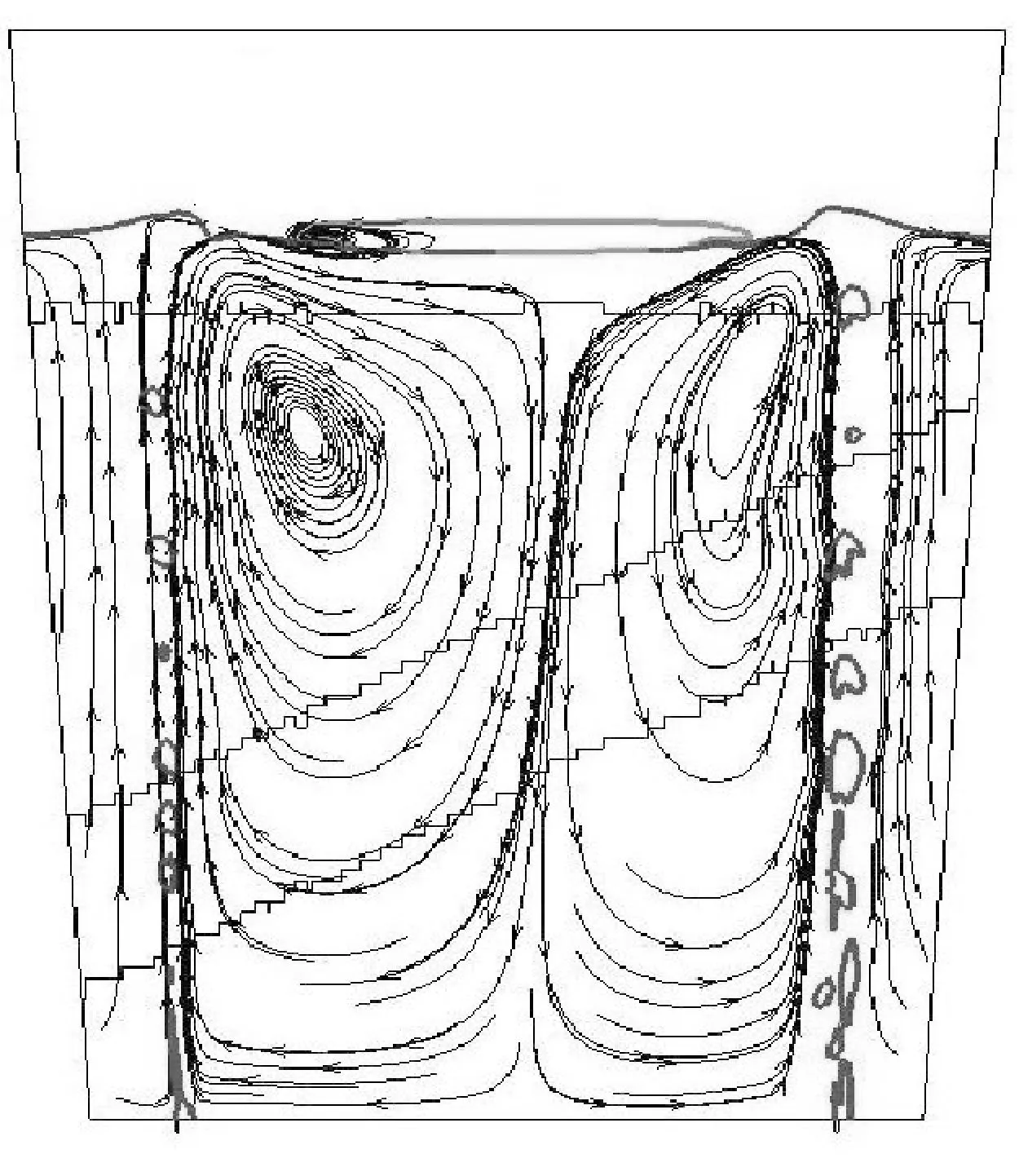

原型鋼包和改進后鋼包(底部吹氣量為500 L/min時)的內截面上速度矢量圖如圖2所示。

(a) 原型鋼包

(b) 改進后鋼包

從圖2可以看出,氣泡不斷的從噴孔噴出,在鋼液浮力作用下上升,同時帶動周圍鋼液向上運動,處于噴孔正上方的液體形成強烈的向上股流。當氣液兩相區形成的上升流達到熔池液面后,氣體溢出熔池,而達到液面的鋼水被線面驅動流向四周運動,遇到鋼包壁后向下流動,從而形成循環流動。

鋼包中各項分布示意圖如圖3所示(圖中,藍色部分未氬氣,紅色為鋼渣,綠色為鋼液)。

圖3鋼包內各項分布示意圖

從圖3可以看出,鋼包內氣泡分布狀態及大小,因氣體流量、鋼包內鋼液壓力及溫度影響,氣泡大小形狀各不相同,經測量原鋼包底吹分布(右側)下氣泡直徑約為17.1 mm,改進后鋼包底吹分布(左側)下氣泡直徑約為16.8 mm。

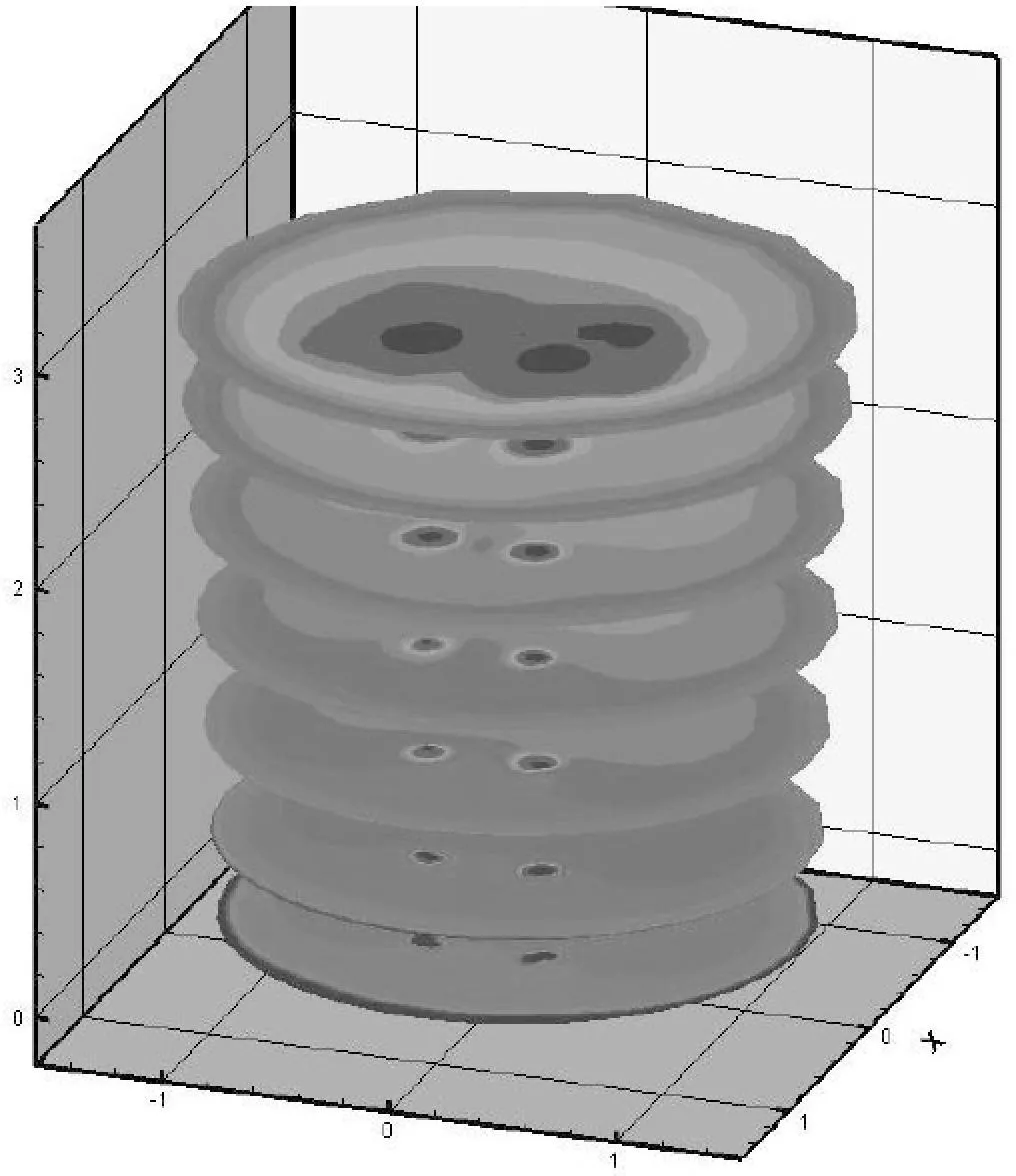

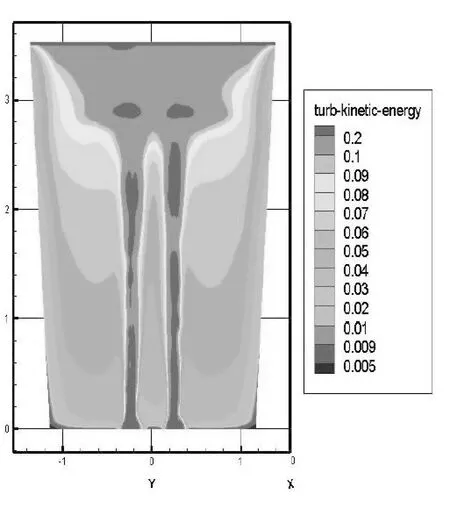

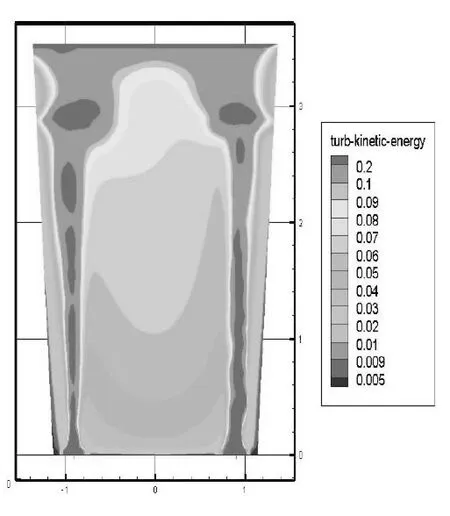

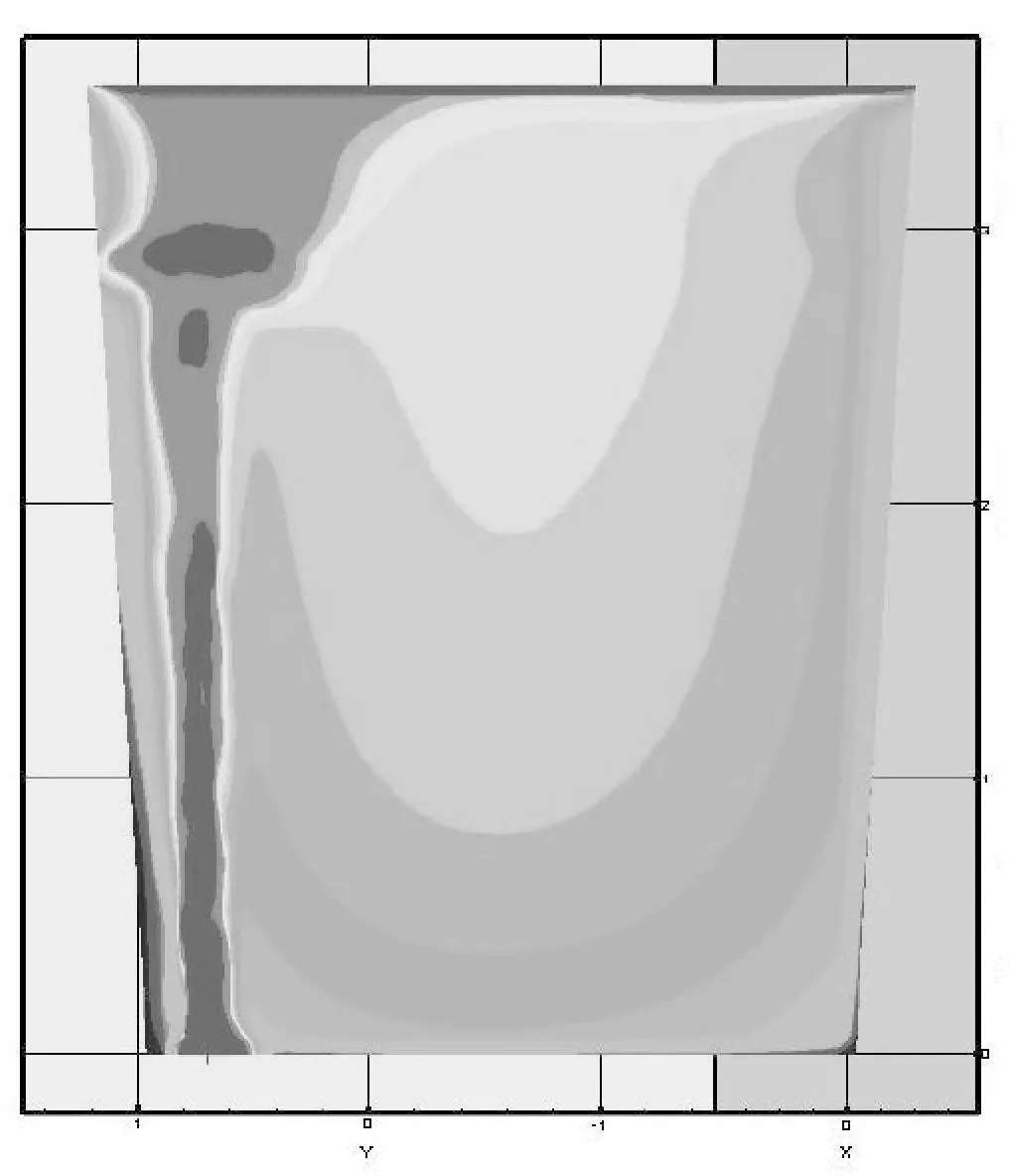

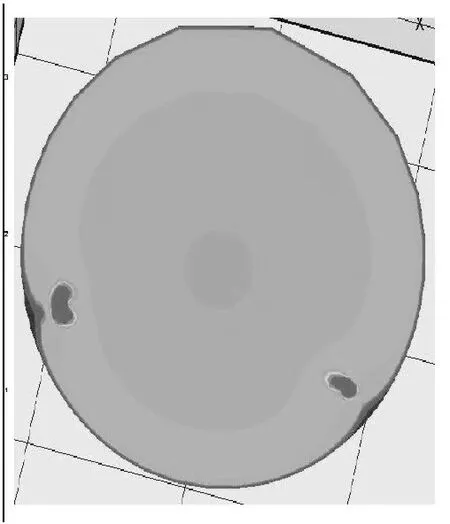

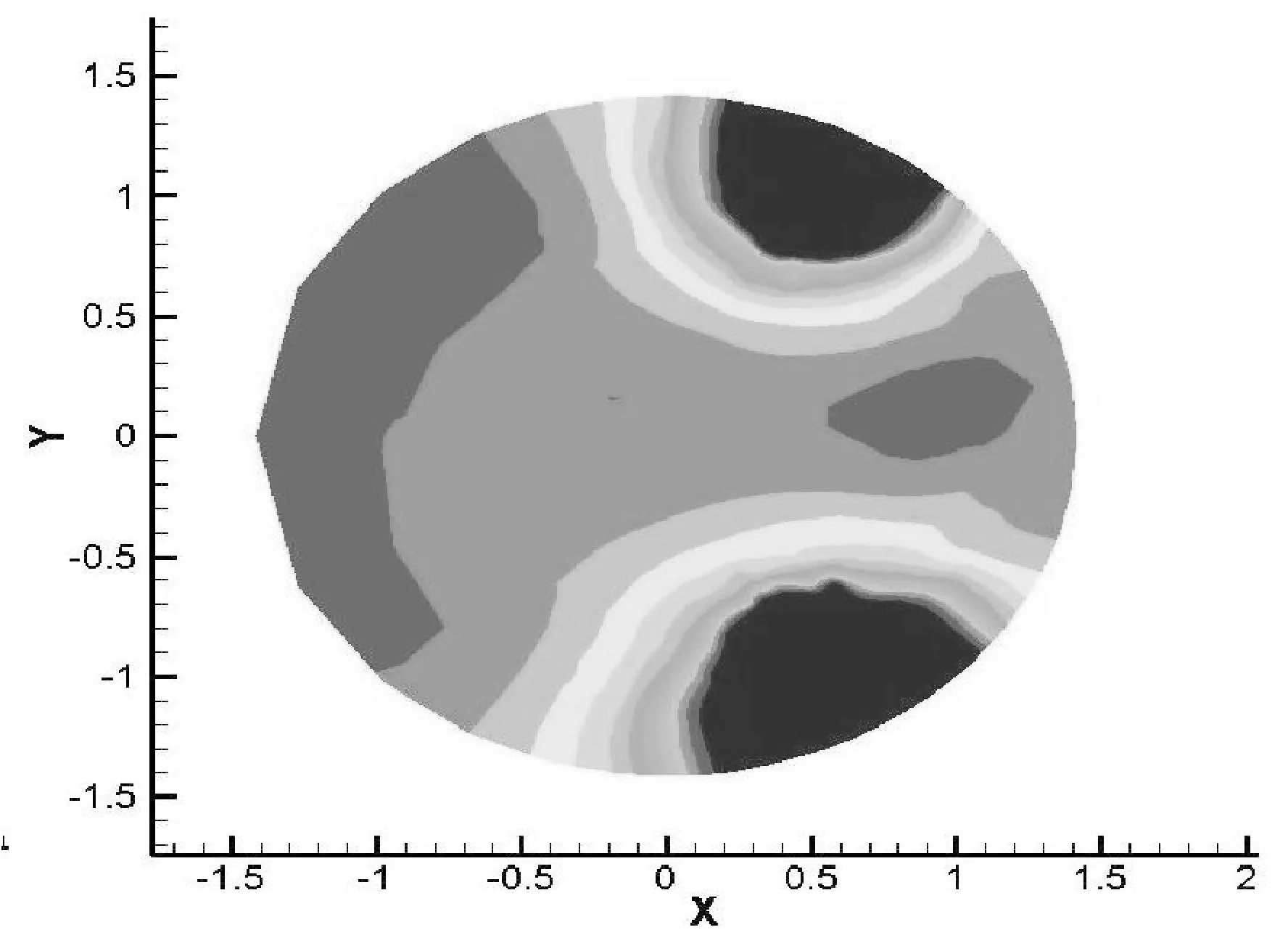

原型鋼包底吹氣流量為500 L/min時,不同截面處湍流動能云圖如圖4所示;改進后鋼包底吹氣流量為500 L/min時,不同截面處湍流動能云圖如圖5所示。測量原型與改進后鋼包內的湍流動能分別為0.143 k和0.157 k,改進后鋼包內湍流動能比原型提高9.7%,改進后的底吹位置能夠加快鋼包中添加劑的均勻分布及鋼液溫度的均勻化。

(a) 湍流動能云圖立體圖

(b) 湍流動能云圖主視截面圖

(c) 湍流動能云圖側視截面圖

(d) 湍流動能云圖俯視截面圖

(a) 湍流動能云圖立體圖

(b) 湍流動能云圖主視截面圖

(c) 湍流動能云圖側視截面圖

(d) 湍流動能云圖俯視截面圖

設定湍流強度小于平均動能5%的區域為死區,根據數模結果進行估算原型與改進后鋼包內的死區體積分別為鋼包體積9.5%和6.7%。

加入示蹤劑測定,原型與改進后鋼包內的混勻時間分別為258 s和233 s。

從圖4、圖5可以看出,改進鋼包與原型鋼包比較兩噴孔距離更近,湍動能越較大,攪拌效果較好。這是因為在底部吹氣量不大的情況下,上升氣流帶動的上升液體量小,在頂部周圍流動時所能到達的距離也小,其運動對鋼包中下部的流體影響不大。而改進后,噴吹流股之間形成循環區,湍流動能較弱區域明顯較少。

改進后底吹兩噴嘴間距及底吹流量情況下,流股干擾和抵消作用小更小,流動能量損失少,平均湍動能大,死區比例小,混勻時間短。

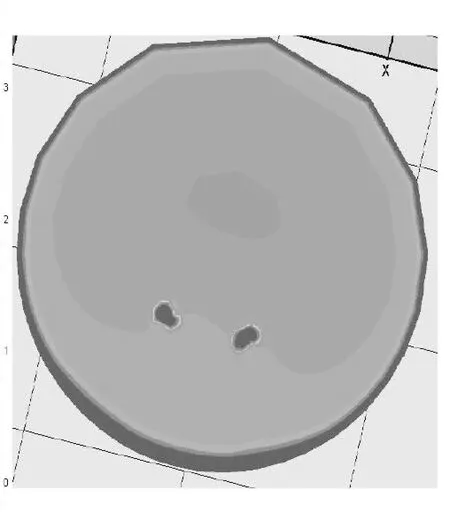

原型與改進后鋼液裸露面積如圖6所示,分別為1.57 m2和2.10 m2,改進后的裸露面積為原型的75%。因此,改進后鋼包渣層相對原型能夠更有效的避免鋼液二次氧化,減少鋼中夾雜物。并且改進后噴吹位置遠離鋼包壁,可以降低對包壁侵蝕,提高鋼包壽命。

3 結論

通過100 t鋼包底吹磚布置改進前后鋼包的數值模擬研究得出以下結論:

(a) 原型

(b) 改進后

圖6鋼液裸露面積對比圖

1)原型與改進后鋼包內的湍流動能分別為0.143 k和0.157 k,改進后鋼包內湍流動能比原型提高9.7%,混勻時間分別為258 s和233 s,混勻時間降低25 s,改進后能夠加快鋼包中添加劑的均勻分布及溫度均勻化。

2)原型與改進后鋼包內的死區體積分別為鋼包體積9.5%和6.7%,死區降低2.8%,改進后的底吹位置降低了死區,攪拌作用強。

3)原型與改進后鋼包鋼液裸露面積分別為1.57 m2和2.10 m2,改進后的裸露面積為原型的75%。改進后鋼包渣層相對原型能夠更有效的避免鋼液二次氧化,減少鋼中夾雜物。并且改進后噴吹位置遠離鋼包壁,可以降低對包壁侵蝕,提高鋼包壽命。

4)改進后的底吹位置比原型有更好的循環流動效果,較小的相對死區和裸露面積,有利于鋼水成分和溫度的均勻,減少二次氧化,并促進夾雜物上浮。

[1]朱苗勇,蕭澤強.鋼的精煉過程數學物理模擬[M].北京:冶金工業出版社,1998,56-64.

[2]韓建軍,李士琦,吳龍.鋼包底吹氬攪拌特性[J].北京科技大學學報,2011,(5):32-36.

NUMERICAL SIMULATION STUDY ON BOTTOM BLOWING OF 100 t STEEL LADLE IN CHENG STEEL

Wang Qi1Wei Yuejun1Wang Lixin2

(1.Technology Center of Chengde Iron Steel Company, Hesteel Group;2.No.1 Long-Materials Business Department of Chengde Iron Steel Company,Hesteel Group)

Ladle bottom blowing process is an important means of ladle metallurgy, bottom blowing arrangement and bottom blowing parameters of process effect have great influence on the bearing steel. 100 t ladle bottom blowing process are studied, the field by using FLUENT software convection and three dimensional numerical simulations are performed to study and simulation results show that when the bottom blowing flow is 500 L/ min, circular flow effect of the improved bottom blowing location is better than that of the prototype, smaller relative dead zone and bare area is conducive to the composition and temperature of the molten steel of uniform, and reduce secondary oxidation and promote inclusion floatation.

numerical simulationsteel ladlebottom blowingimprove

聯系人:王琪,工程師,河北.承德(067002),河北省釩鈦工程技術研究中心;2016—4—11