大型薄壁機匣件輔助支撐方式優化*

鄭耀輝 王江濤 王明海② 李曉鵬 王 奔

(①沈陽航空航天大學航空制造工藝數字化國防重點學科實驗室,遼寧 沈陽 110136;②北京航空航天大學能源與動力工程學院,北京 100191)

?

大型薄壁機匣件輔助支撐方式優化*

鄭耀輝①王江濤①王明海①②李曉鵬①王奔①

(①沈陽航空航天大學航空制造工藝數字化國防重點學科實驗室,遼寧 沈陽 110136;②北京航空航天大學能源與動力工程學院,北京 100191)

針對大型薄壁復雜結構整體機匣件加工變形大,影響發動機裝配精度、維修性能和使役性的突出問題,采用ABAQUS軟件有限元仿真計算及其二次開發技術,提出一種以連續多個靜態隱式分析步仿真計算代替動態顯式仿真的方法,實現了整體機匣件加工變形的有限元快速仿真預測;基于加工變形預測結果,對輔助支撐元件數量、支撐位置和支撐元件結構等因素進行優化設計,有效地減小了大型薄壁復雜結構機匣件的加工變形,完善了該類工件的小變形加工技術。

加工變形預測;整體機匣;輔助支撐方式優化;有限元快速仿真

先進航空發動機機匣件廣泛采用整體結構,其結構復雜、壁厚小、尺寸大,加工變形問題越來越突出[1]。針對航空薄壁整體結構件加工變形問題,畢運波[2]、康小明[3]等通過對工件初始殘余應力和加工殘余應力對加工變形影響的研究,提出了深冷處理毛坯件、高速切削等抑制加工變形的策略。陳華[4]、陳蔚芳[5]等應用有限元分析,從裝夾方案對加工變形影響的角度分析了不同裝夾方案的變形量,優化了裝夾方案。這些研究為控制大型工件的加工變形提供了理論方法,但針對航空薄壁件具體的整體變形規律還需要進一步研究。針對大尺寸薄壁曲面結構件的加工變形問題,白鷹[6]提出了“應力釋放槽”、“三次振動去應力”等工藝方法以及崔鑫[7]提出了自動銑削補償技術進行加工變形控制,這些研究方法僅限于從工藝加工角度分析個別技術的可行性,并沒有提出完整的大尺寸結構件整體變形問題的解決方案。

研究和經驗表明,增加輔助支撐結構是解決薄壁機匣件加工變形最可行和有效的方法[8-9]。在進行輔助支撐方式設計時,由于沒有增加輔助支撐前后機匣件加工變形的數據支持,設計人員不能合理的選擇輔助支撐元件的數量、支撐位置和輔助支撐元件的結構形式,導致加工變形的抑制結果達不到設計精度要求,或者因為輔助支撐過多增加了工裝夾具的設計制造成本。

本文基于ABAQUS軟件有限元仿真計算及其二次開發技術,提出一種大型薄壁整體機匣件輔助支撐方式優化的方法,實現了該類工件由切削力引起的加工變形的有效控制。

1 有限元仿真實驗方案設計

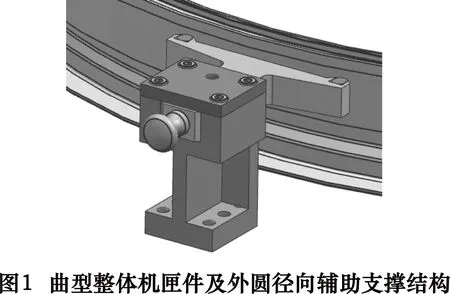

整體機匣件及其典型外圓徑向圓柱結構形式的輔助支撐結構如圖1所示,為了揭示徑向輔助支撐元件的數量、支撐位置和支撐元件結構形式對加工變形的影響規律,設計加工變形有限元仿真實驗方案,如表1、表2所示。

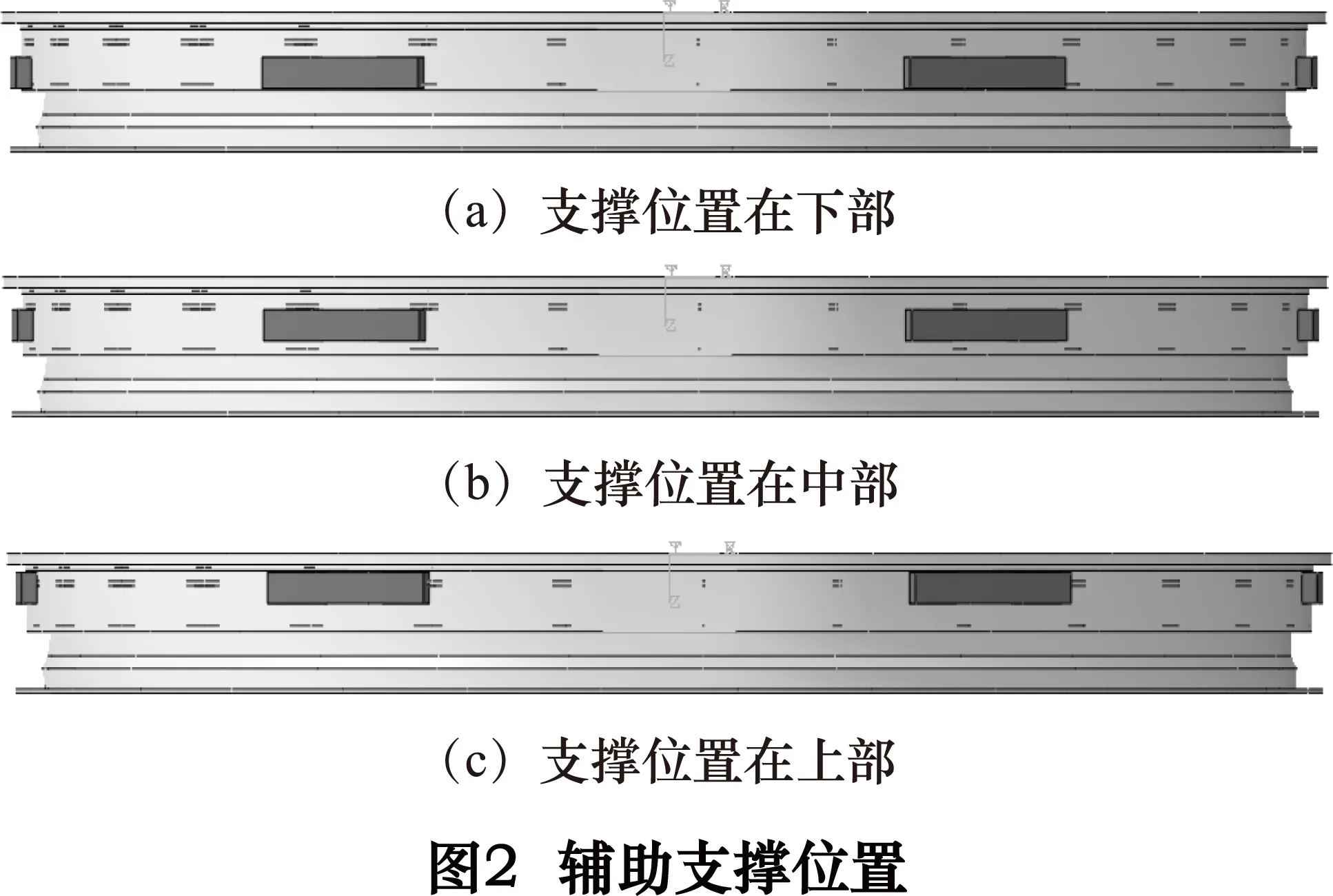

對于機匣件徑向輔助支撐元件的結構形式,國內多采用圓柱結構,如圖1所示,國外某些航空制造企業采用扇形塊結構,如圖2所示。為了比較兩種輔助支撐元件結構對加工變形的影響,在輔助支撐元件數量為6、8、10和12個(組)條件下,兩種支撐元件結構對加工變形的影響進行有限元仿真實驗。輔助元件支撐位置分為下部、中部和上部三個位置,如圖2所示。

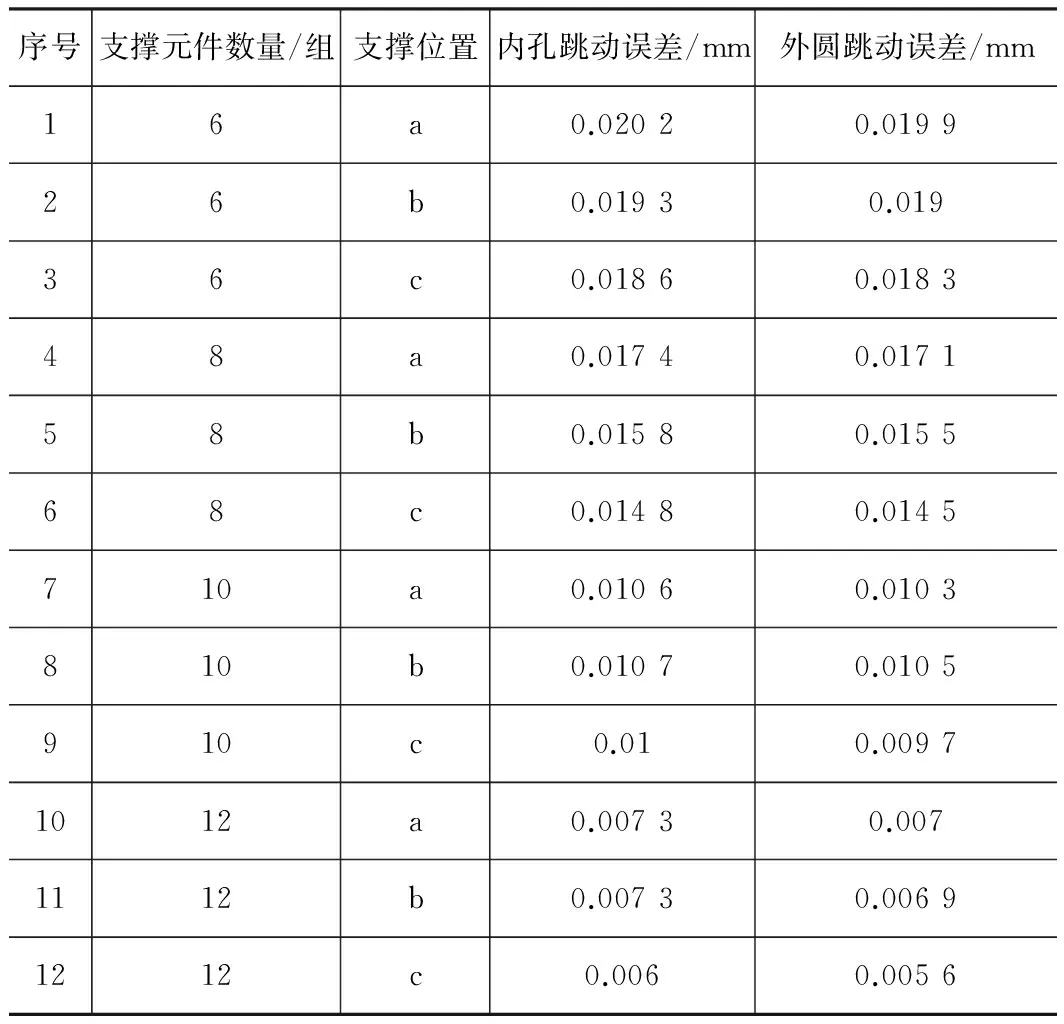

表1 支撐元件為圓柱結構的有限元仿真實驗方案及結果

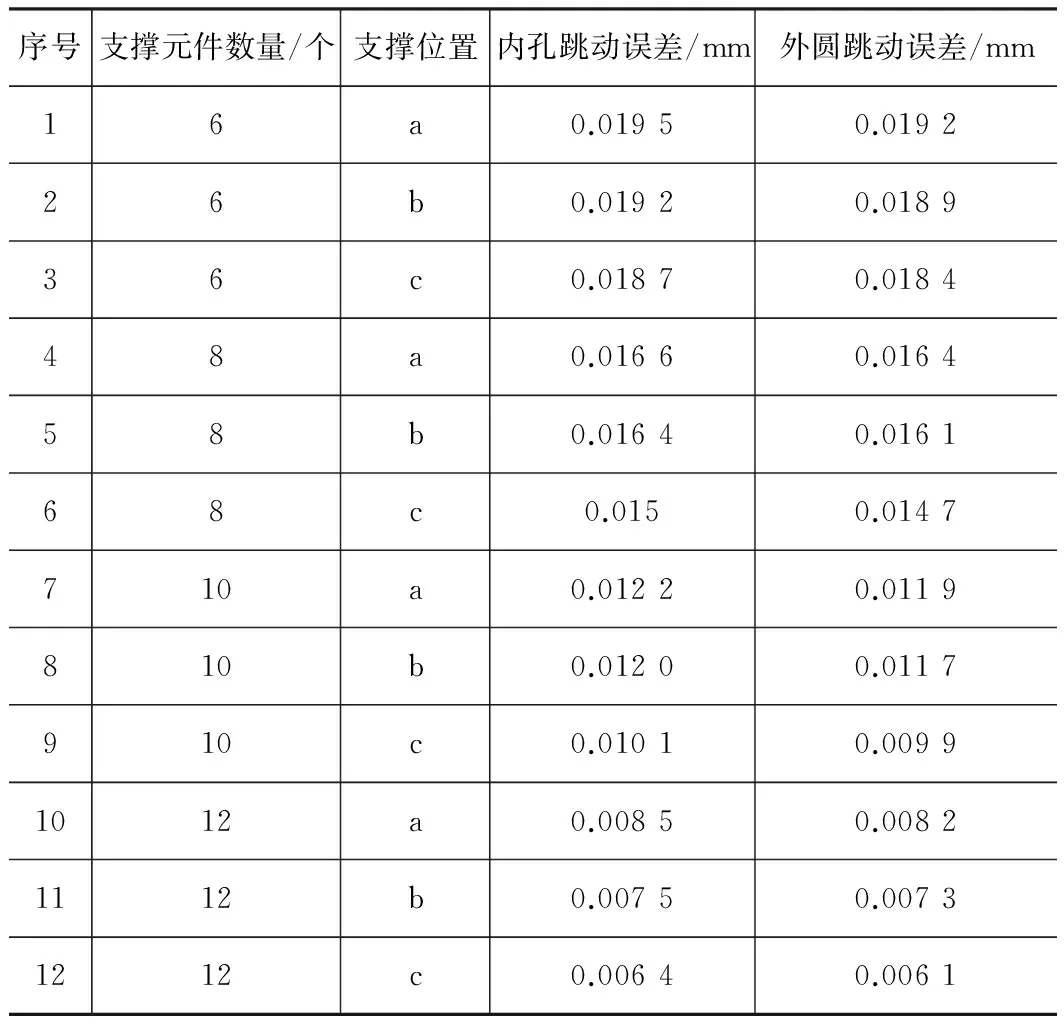

表2 支撐元件為扇形塊結構的有限元仿真實驗方案及結果

2 加工變形有限元仿真實驗

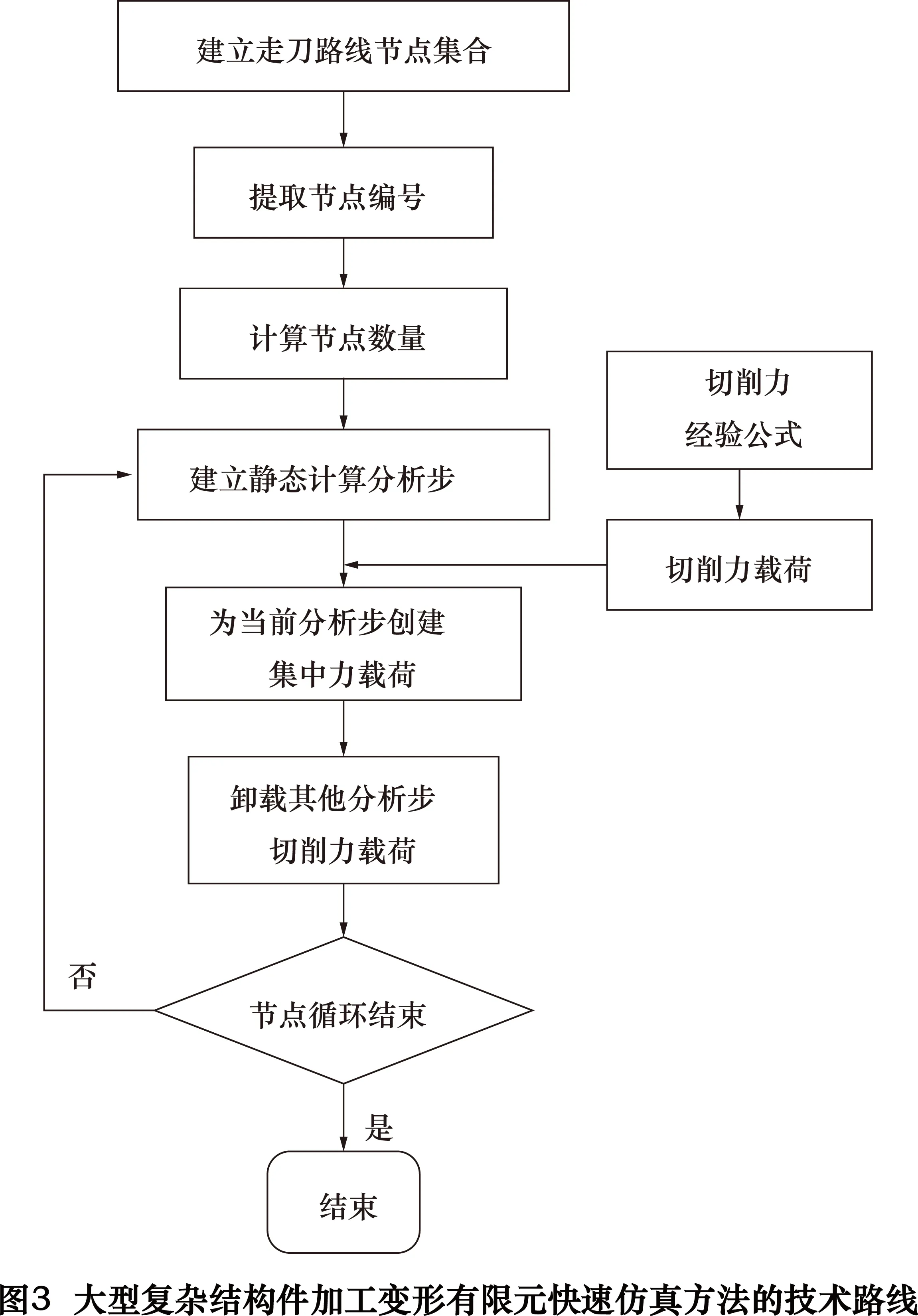

由于現有有限元計算仿真技術的限制,使用動態顯式計算方式基本上不能實現大型薄壁復雜結構整體機匣件的加工變形仿真分析。為了實現完整結構(非簡化結構)、全尺寸(非縮比結構)條件下的整體機匣件加工變形有限元快速仿真預測,本文基于ABAQUS的二次開發技術,提出一種以連續多個靜態隱式分析步的仿真計算代替動態顯式仿真的方法,圖示3所示為該方法的技術路線。

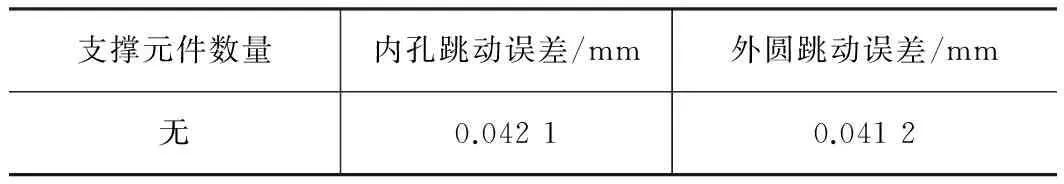

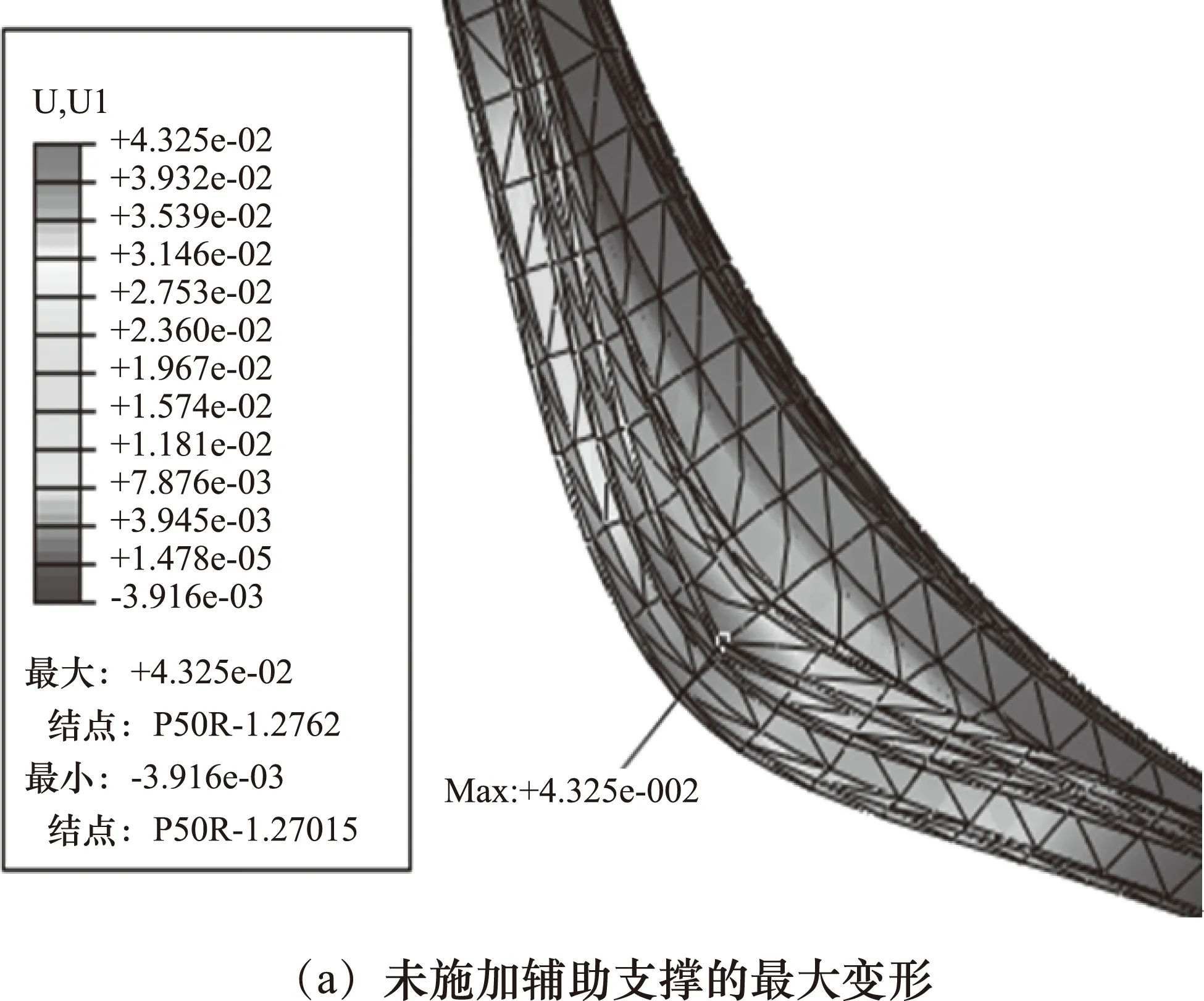

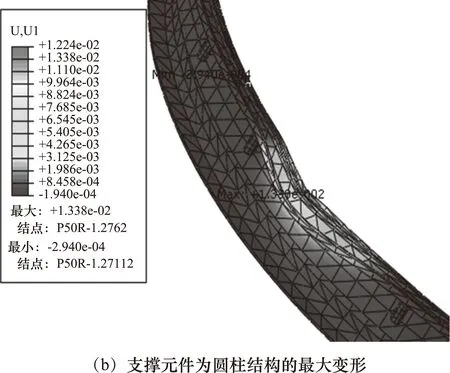

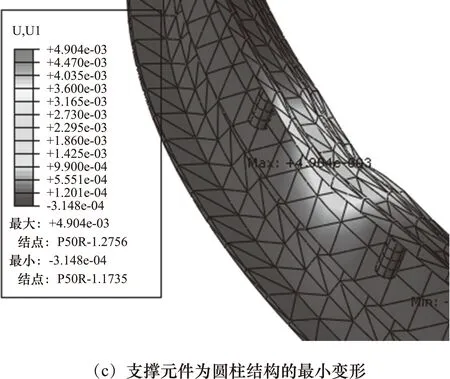

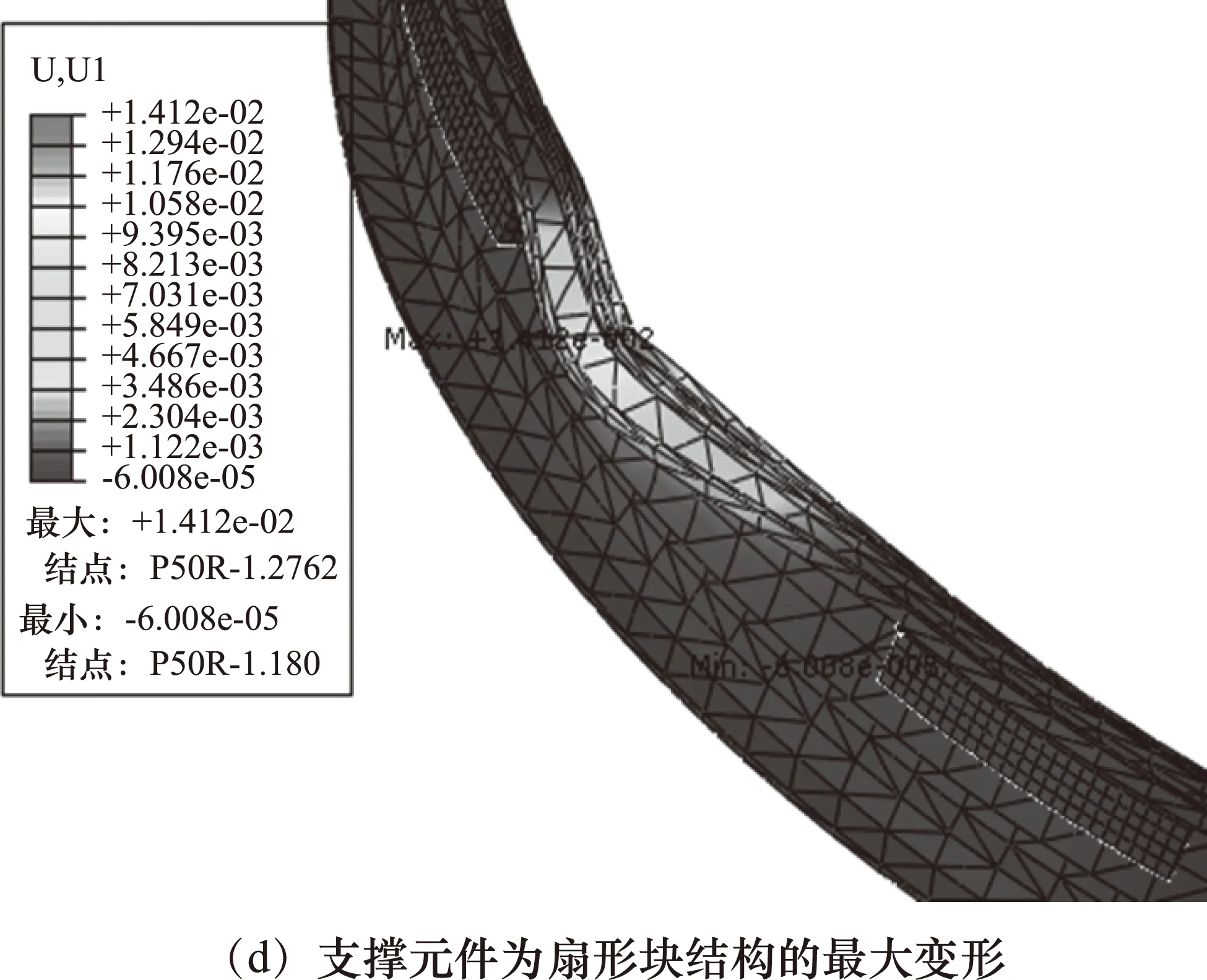

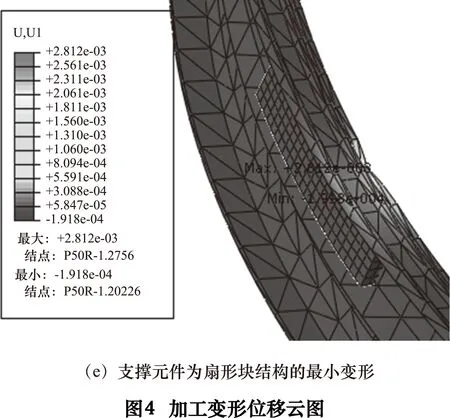

使用ABAQUS有限元仿真軟件,基于大型復雜結構件加工變形有限元快速仿真的方法,建立加工變形預測模型,按照實驗方案進行仿真實驗。通過論文提出的最大加工變形分析及最大加工變形所在分析步的識別方法,統計大端內孔和外圓的最大徑向跳動誤差,如表1和表2所示,未施加輔助支撐條件下的大端內孔和外圓的最大徑向跳動誤差如表3所示,部分加工變形位移云圖如圖4所示。

表3 未施加輔助支撐的有限元仿真結果

3 實驗數據處理及分析

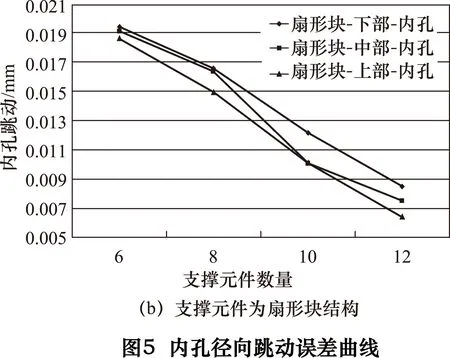

對仿真實驗數據進行處理,得到輔助支撐元件數量和支撐位置對機匣件大端內孔徑向跳動加工誤差影響規律的曲線,如圖5所示。從圖4、5及表1、2、3可以看出:

(1)施加徑向輔助支撐后,加工變形顯著減小。

(2)大端內孔徑向跳動誤差隨著支撐元件的數量增加而減小。

(3)大端內孔徑向跳動誤差隨著支撐位置上移而減小。

(4)圓柱結構和扇形塊結構的支撐元件對大端內孔最大徑向跳動誤差的影響差別不大,但扇形塊結構的最小徑向跳動誤差較小,如圖4d、4e所示。

輔助支撐方式對機匣件大端外圓徑向跳動誤差的影響規律與內孔徑向跳動誤差相似。

4 輔助支撐方式優化結果及結論

鑒于機匣件大端內孔和外圓的徑向跳動形位公差為0.015 mm,考慮其他工藝因素附加的加工變形,徑向輔助支撐方式優化如下:支撐元件數量為10個(組),支撐位置選擇在上部,支撐元件采用扇形塊結構。輔助支撐方式優化后,內孔和外圓的最大徑向跳動誤差為0.01 mm左右,滿足加工精度的要求。

通過本文提出的輔助支撐方式優化方法,在工裝設計階段就可以預測當前輔助支撐條件下的加工變形,為輔助支撐方式設計提供可靠的參考依據;在滿足加工精度要求的前提下,實現對支撐元件數量、支撐位置和支撐元件結構的優化設計,完善大型復雜結構整體機匣件的低變形加工技術。

[1]王聰梅. 控制較大尺寸機匣件加工變形的工藝措施[J]. 航空制造技術, 2012(22): 96-98.

[2]畢運波,柯映林,董輝躍. 航空鋁合金薄壁件加工變形有限元仿真與分析[J]. 浙江大學學報:工學版, 2008, 42(3): 397-402.

[3]康小明,孫杰,蘇財茂,等. 飛機整體結構件加工變形的產生和對策[J]. 中國機械工程, 2004, 15(13): 1140-1143.

[4]陳華,陳蔚芳,鄭會龍. 薄壁件裝夾方案優選的有限元模擬[J]. 組合機床與自動化加工技術, 2008(3): 63-67.

[5]Chen W, Ni L, Xue J. Deformation control through fixture layout design and clamping force optimization[J]. The International Journal of Advanced Manufacturing Technology,2008, 38(9-10): 860-867.

[6]白鷹,金偉英,顧丹. 航天大尺寸薄壁圓盤的加工變形控制研究[J]. 制造技術與機床, 2014(8): 122-124.

[7]崔鑫,鄭驥,黃諾帝,等. 大型曲面薄壁工件自動補償銑削技術研究[J]. 制造技術與機床, 2015(2): 91-93.

[8]俸躍偉,王麗花,李冬梅,等. 輔助支承夾具在薄壁機匣加工中的應用: 第十五屆中國科協年會第13分會場:航空發動機設計、制造與應用技術研討會[Z]. 中國貴州貴陽: 2013,5.

[9]葉建友,呂彥明,徐看,等. 薄壁件銑削變形及補償技術研究[J]. 制造技術與機床, 2014(3): 17-20.

[10]梁作斌. 鎳基高溫合金GH4169高速切削加工性能的研究[D]. 哈爾濱:哈爾濱工業大學, 2009.

(編輯李佳)

如果您想發表對本文的看法,請將文章編號填入讀者意見調查表中的相應位置。

The optimizationon auxiliary support method of large thin-wall casing parts

ZHENG Yaohui①,WANG Jiangtao①,WANG Minghai①②, LI Xiaopeng①,WANG Ben①

(①Key Laboratory of Fundamental Science for National Defense of Aeronautical Digital Manufacturing Process,Shenyang Aerospace University, Shenyang 1101361, CHN;②School of Energy and Power Engineering,Beihang University, Beijing 100191, CHN)

The machining deformation of large-scale complex casing component is large, which greatly affect the assembly precision, service property and usability. ABAQUS finite element method calculation and its second development is used, and a continuous statics implicit analysis instead of explicit analysis method is present, which accomplished the prediction of the rapid finite element simulation casing component; based on the machining deformation forecast results, the amount, position and construction of the auxiliary support were optimized, which effectively reduced the deformation of the large-scale casing component and improved its low machining deformation technology.

machining deformation prediction; overall casing; auxiliary support optimization; the rapid finite element simulation

TG501

A

鄭耀輝,男,1975年生,副教授,主要研究方向為精密高效數控加工技術,已發表學術論文10余篇,獲發明專利5項。

2014-06-15)

160110

*中航產學研專項( cxy2014SH20)