龍門加工中心滑鞍導軌布置形式研究及優化

趙坤坤 田亞峰 葉 霞

(①江蘇理工學院機械工程學院,江蘇 常州 213001;②常州昌隆機床制造有限公司,江蘇 常州 213125)

?

龍門加工中心滑鞍導軌布置形式研究及優化

趙坤坤①田亞峰②葉霞①

(①江蘇理工學院機械工程學院,江蘇 常州 213001;②常州昌隆機床制造有限公司,江蘇 常州 213125)

首先對滑鞍進行受力分析,然后通過有限元分析軟件ANSYS Workbench對兩種不同形式滑鞍進行靜力學分析對比,最后采用拓撲優化和尺寸優化相結合的方法對龍門加工中心滑鞍進行優化設計。結果表明經過優化后的滑鞍質量減輕了227.8 kg,相比原結構質量減輕15.32%,最大變形量減小了0.241 6 μm,相比原結構最大變形量減小9.94%,同時動態特性略有提高,為滑鞍的優化設計提供了一種新思路。

龍門加工中心滑鞍;拓撲優化;靈敏度分析;尺寸優化

龍門加工中心是現代工業發展中必不可少的加工設備,滑鞍是龍門加工中心的重要部件之一,滑鞍與橫梁導軌上的滑塊通過螺釘固定在一起,主要受力為滑枕及其附屬部件的重力以及切削力,滑鞍的主要作用為承載、定位和連接。滑鞍的靜動態特性對龍門加工中心的加工精度和工件的加工質量都有很大影響,因此滑鞍的優化是機床優化設計的基礎和關鍵。結構優化設計主要有尺寸優化、形狀優化及拓撲優化。目前階段國內對于機床結構一般還是采用經驗設計,對滑鞍進行優化設計的很少。滑鞍結構主要有兩種形式,即導軌平行布置形式和導軌垂直布置形式。本文在相同筋板結構及相同截面的情況之下,對這兩種導軌布置形式的滑鞍進行靜力學分析對比,然后用拓撲優化和尺寸優化相結合的方法對其進行優化設計,以期達到改善其動靜態性能且減輕質量的效果。

1 滑鞍的有限元模型與受力分析

龍門加工中心主要由橫梁、立柱、滑鞍、滑枕、工作臺以及床身等部件組成,如圖1所示。組裝時橫梁放在立柱上,滑鞍與橫梁導軌上的導軌滑塊通過螺釘固定在一起,滑枕及其附屬部件安裝在滑鞍上,滑鞍通過安裝在橫梁上的滾珠絲杠的轉動帶著滑枕及其附屬部件在y方向的運動,滑鞍主要受力為滑枕及其附屬部件的重力以及通過滑枕及其他附屬部件間接作用的切削力。

使用三維軟件Pro/E進行實體建模,并對滑鞍模型進行簡化處理,忽略螺紋孔、圓角。倒角等特征。然后將模型導入有限元軟件ANSYSWorkbench中進行分析,選擇滑鞍材料為HT250,其彈性模量E=1.38×1011Pa,泊松比為0.156,密度ρ=7 280 kg/m3。

通過已有學者的研究可知,當滑枕、滑鞍及主軸部件運動至橫梁中間位置,而滑枕運動到最低點時,橫梁將會產生最大的彎曲變形[1],而此時滑鞍亦處于極限位置,所以在此工況下對滑鞍進行分析。由于龍門加工中心設有的液壓承載系統承受了滑枕及其附屬部件的一半重力,故此時加載在滑鞍上的重力僅為其重力的一半,通過ANSYSWorkbench里面施加遠端力(remote force)的方法進行加載,作用點為滑枕及其附屬部件的重心位置[2]。在加工過程中切削力是不斷變化的,因此只考慮極端工況下滑鞍承受的最大載荷。已知此時工件受到的最大切削力FC為3 000 N,則根據公式:

(1)

得到切削力在3個方向的分力分別為FX=2 850 N,FY=1 200 N,FZ=1 650 N。將這3個分力亦通過施加遠端力(remote force)的方法進行加載。同時將滑鞍背部與橫梁滑塊相固定的兩個面進行固定約束,并添加滑鞍自身重力,具體受力情況如圖2所示。滑鞍的動態特性分析即滑鞍的模態分析,主要用于確定滑鞍的固有頻率和振型,與其受載情況無關,因此在進行模態分析施加邊界條件時,僅施加約束邊界條件,不施加載荷邊界條件[3]。

2 兩種滑鞍的分析對比

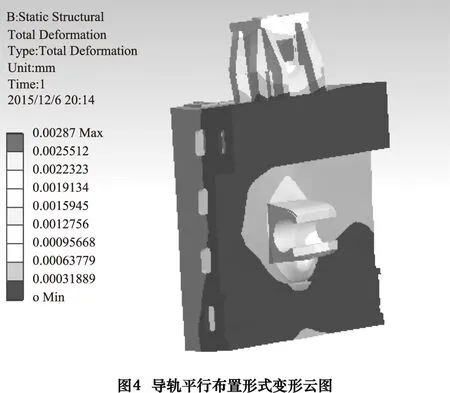

在實際的龍門加工中心的生產中,比較常用的橫梁導軌布置形式主要為兩種,即導軌豎直方向平行布置形式以及導軌垂直布置形式。導軌豎直方向平行布置是指上、下導軌平行,而且都布置在橫梁前側;導軌垂直布置是指上、下導軌相互垂直,上導軌布置在橫梁上側,下導軌布置在橫梁前側[4]。滑鞍與橫梁導軌上的導軌滑塊通過螺釘固定在一起,所以滑鞍的主要形式也是兩種,即導軌平行布置形式以及導軌垂直布置形式。由于兩種滑鞍內部筋板結構以及截面基本相同,只是導軌的布置方式不同,因此這兩種形式滑鞍的動態特性變化不大,所以只對這兩種滑鞍進行靜態特性分析對比。兩種形式的滑鞍靜態分析結果如圖3,圖4所示,對比結果如表1所示。

表1靜力分析對比結果

布置方式位移變形/μm總位移X方向位移Y方向位移Z方向位移應力/MPa垂直布置2.431.91051.51161.42051.9314平行布置2.872.02531.78421.48991.9809

通過滑鞍兩種導軌布置形式的有限元分析對比結果可知,導軌垂直布置形式的各種變形量和應力都比導軌平行布置的要小,說明這種形式更加適合于滑枕只有部分鑲嵌在滑鞍中的形式,雖然有液壓承載系統承受了滑枕及其附屬部件的一半重力,但是由于只有部分鑲嵌造成力矩增大,因此滑枕及其附屬部件作用在滑鞍上的重力依然很大,當采用導軌平行布置形式時由于滑枕及其附屬部件所產生的重力與導軌受力相互垂直,會產生一個力矩造成變形量增大,而導軌垂直布置由于上側導軌的受力方向和滑枕及其附屬部件的重力相互平行所以不會產生力矩,因此導軌垂直布置形式在滑枕只有部分鑲嵌在滑鞍中時有著更好的靜態性能。接下來重點對導軌垂直布置形式滑鞍進行優化分析。

如圖3所示,滑鞍最大變形發生在與絲杠連接的絲杠螺母處,最大變形量為2.429 5 μm。滑鞍的最大應力位置位于下側導軌中部,最大應力大小為1.931 4 MPa,安全系數N=σb/σ1在20以上,其設計的安全系數較大[5],說明滑鞍還有很大的優化空間。滑鞍的一階固有頻率為622 Hz,二階固有頻率為662 Hz。通過轉速與頻率的關系即n=60f求得一階固有頻率對應的轉速為37 270 r/min,而本文中的龍門加工中心最大主軸轉速為6 000 r/min,遠遠小于一階固有頻率轉速,說明滑鞍的動態特性良好,完全可以避免共振。

3 滑鞍的拓撲優化分析

拓撲優化的主要思想是尋求結構的最優拓撲問題轉化為在給定的設計區域內尋求最優材料的分布問題。在滿足規定的減少材料量的同時滿足結構最大化剛度的要求。拓撲優化的數學模型為:

(2)

對滑鞍進行拓撲優化分析,利用有限元軟件ANSYSWorkbench中的Shape Optimization功能,加上上文分析的邊界條件,以減輕材料質量(target reduction)20%為目標進行拓撲優化,拓撲優化后的材料分布圖如圖5所示,圖中灰色表示可以刪除的部分,無色表示建議保留的部分。

從圖中的拓撲優化結果中可以看到滑鞍上側與滑鞍左下側的材料是可以去除的。在保證滑鞍裝配關系不改變的前提下根據滑鞍的變形云圖、滑鞍一階振型圖和滑鞍最大應力云圖發現滑鞍的左下側材料對其動靜態特性影響較大,所以選擇去除滑鞍上側的材料。同時考慮到滑鞍材料集中去除會導致其靜剛度降低,需在空腔內適當的加入筋板以提高其剛度等性能[6],因此選取3種常見的筋板單元,即#型、X型和米型對經過拓撲優化后的滑鞍的空腔進行填充。填充后的具體結構如圖6所示。

將這3種筋板模型加上相同的邊界條件進行有限元分析,得到不同筋板類型滑鞍的靜動態對比表(如表2所示)。

表2不同筋板類型滑鞍的靜動態對比表

類型質量/kg最大變形/μm一階頻率/Hz二階頻率/Hz#132623.447622.8663.1X130423.325621.4661.7米131423.193623.6664.9

由表中可以看到這3種筋板類型各項數據差別均不是很大,其中X型筋板的質量最輕,同時最大變形量也不大,但其一階和二階頻率較低,而#型筋板質量最重且變形量最大,所以綜合考慮選擇米字筋板對空腔進行填充,進行滑鞍尺寸優化分析。

4 滑鞍尺寸優化設計

尺寸優化是以結構尺寸作為優化設計變量,通過尺寸數值的反復迭代求解,尋求結構的最佳尺寸方案[7]。滑鞍的尺寸優化設計是指在傳統經驗設計得到的滑鞍結構的基礎上,選擇合適的尺寸參數,以滑鞍的靜變形量和質量為性能指標,進行多目標聯合靈敏度優化分析,得出各尺寸變量對滑鞍靜變形量和質量的影響情況。然后根據靈敏度優化分析結果,使用有限元分析和響應面法相結合的方法確定滑鞍尺寸多目標優化函數,從而提高滑鞍的靜動態特性。

4.1優化參數選擇

在進行靈敏度分析時,選擇的參數過多會使得計算量過大,造成資料浪費,參數較少則有可能漏掉對結構性能影響較大的尺寸參數。根據滑鞍的結構特點,選取側邊筋板厚度、背部筋板長度以及減重孔的直徑等9個尺寸進行尺寸優化分析,如圖7所示。各個變量的初始值和變化范圍如表3所示。

表3各個變量的初始值和變化范圍

尺寸編號初始值/mm變化范圍/mm尺寸編號初始值/mm變化范圍/mmP18070~90P66050~80P22515~35P7120110~140P33020~40P84040~70P42515~45P9112110~130P55030~60

4.2靈敏度分析

結構的靈敏度分析是分析結構性能參數對結構設計參數變化的敏感性,靈敏度的數值可以反映結構各設計變量對結構性能的影響,靈敏度大表示該尺寸的微小改變將導致結構該性能的極大變化,靈敏度小則表示尺寸即使有較大的改變對結構該性能也不會有較大的影響[8]。

通過有限元分析得到各個尺寸對滑鞍的最大變形量和質量的靈敏度分析結果,從圖8中看到P2、P3、P4和P5對質量影響較大。圖9中可以看到P2、P4、P5和P7對最大變形量的影響較大。從中選擇P2、P4、和P5進行進一步的分析。對于其他尺寸利用目標驅動優化(goal drive optimization,GDO)技術,采集設計參數樣點,計算各個樣點的響應結果,利用二次插值函數構造設計空間的響應面或者設計曲線,最終獲得優化的解集[9]。

4.3基于響應面法的滑鞍多目標優化

正交實驗設計是一種能夠合理安排、科學分析各實驗因素的一種研究多因素多水平的的數理統計方法。正交實驗設計具有正交性,均衡分散性和綜合可比的特性。將P2記為X1,P4記為X2,P5記為X3,X1X2X3即為正交試驗的3因素,采用4水平3因素正交試驗表進行正交試驗。

為了減輕滑鞍質量同時又減小其最大變形量,需要對滑鞍進行多目標聯合優化。響應面法是一種采用試驗設計理論對指定的設計點集合進行試驗,得到目標函數和約束函數的響應面模型,來預測非試驗點響應值的方法[10]。在響應面分析中,首先要得到回歸方程,然后通過對自變量的合理取值,能夠在多目標優化中找到集中可行解中最優的設計點。二次響應面(多元二次多項式)的數學模型為:

(3)

根據正交實驗結果,以X1、X2、X3作為自變量,滑鞍重量和最大變形量作為目標進行優化,通過MATLAB優化工具箱中的regress函數進行二次回歸方程的擬合,得到滑鞍重量的擬合函數為;

Ym=1026+1.16X1+2.345X2+4.36X3

-0.014X1X2+0.000 3X2X3

+0.012X12-0.004X32

(4)

最大變形量的擬合函數為:

Ys=0.87+0.054X1-0.004X2+0.049X3

-0.000 3X1X2-0.000 5X1X3

-0.000 2X2X3-0.000 2X12

+0.000 2X22-0.000 4X32

(5)

對滑鞍進行多目標化優化設計的目的是減小其最大變形量并實現結構輕量化。這兩個優化目標的重要性相同,因此取這兩個優化目標函數的權重為相同值,即Km=Ks=0.5,從而將多目標優化轉化為單目標優化。目標函數模型為:

(6)

利用MATLAB優化工具箱中的fmincon函數對目標函數進行求解,得到最優尺寸解為:

X1=30.42,X2=15.505,X3=46.471

經過圓整后的尺寸為P2=31 mm,P4=15 mm,P5=46 mm。

4.4優化后結果分析

將優化后的尺寸重新用三維軟件Pro/E進行建模,加上相同的邊界條件進行有限元分析,將優化前后的滑鞍靜動態特性進行對比,對比結果如表4所示。

表4優化前后有限元結果對比

最大變形量/μm質量/kg最大應力/MPa一階頻率/Hz優化前2.42951486.61.9314621優化后2.18791258.81.924624改變量-0.2416-227.8-0.0074+3對比值-9.94%-15.32%-0.4%+0.5%

通過表中數據可見在施加相同的載荷邊界條件和約束邊界條件的情況下,經過優化后的滑鞍質量減輕了227.8 kg,相比原結構質量減輕15.32%,最大變形量減小了0.241 6 μm,相比原結構最大變形量減小9.94%,同時一階固有頻率略有提高。說明經過優化后滑鞍的動靜態特性均得到了提高且質量降低明顯。

5 結語

(1)通過兩種滑鞍靜力學分析可知導軌垂直布置形式在滑枕只有部分鑲嵌在滑鞍中時有著更好的靜態性能。通過模態分析可知滑鞍的動態特性良好,完全可以避免共振。

(2)使用拓撲優化分析能較精確地找出滑鞍的最佳材料分布和最優結構形式。然后根據拓撲優化結果同時結合工藝及其生產的具體要求進行設計,可以獲得最好的設計結果。

(3)尺寸優化首先選擇合適的尺寸參數,然后通過靈敏度分析找出各設計變量對滑鞍重量和最大變形量的影響程度,以影響最大的3個尺寸參數作為設計變量,綜合考慮橫梁的重量和最大變形量,利用響應面法構造回歸方程,然后用matlab優化工具箱對滑鞍進行多目標優化求解,得到最優的尺寸參數。通過拓撲優化和尺寸優化滑鞍質量減輕了227.8 kg,相比原結構質量減輕15.32%,最大變形量減少了0.241 6 μm,相比原結構最大變形量減少9.94%,同時一階固有頻率略有提高。說明本文提出的滑鞍優化設計方法是合理可行的,同時也可以應用到機床其他零部件及整機的優化分析中。

[1]陳斯炮,李鍛能,江濤,等.大跨距龍門五面體機床橫梁最大工作載荷分析[J]. 機電工程技術,2009,38(9):89-92.

[2]陳艷,張松,陳舟,等. 龍門加工中心溜板動靜態特性分析及優化[J].制造技術與機床,2014(8):64-73.

[3]張力.模態分析與實驗[M].北京:清華大學出版社,2011.

[4]李正羊,田亞峰,王禮明,等.龍門加工中心橫梁導軌布置形式研究[J]. 組合機床與自動化加工技術,2015(2):65-69.

[5]陳慶堂.基于ANSYS的XK713數控銑床有限元分析及優化設計[D].南京:東南大學,2005.

[6]李珊珊,叢明,王貴飛,等.基于變密度法的床鞍結構拓撲優化設計[J].組合機床與自動化加工技術,2014(4):19-25.

[7]楊玉萍,張森,季彬彬,等. 龍門加工中心橫梁關鍵尺寸靈敏度分析與優化[J]. 制造業自動化,2013,35(8):110-118.

[8]馬迅,過學迅,趙幼平,等.基于有限元法的結構優化與靈敏度分析[J].機械科學與技術,2002,21(4):558-561.

[9]劉成穎 ,譚峰,王立平.基于靈敏度度分析的機床床多目標優化研究[J].組合機床與自動化加工技術,2015(3):1-4.

[10]Raymond H Myers.Response surface methodology current status and future direction[J].Journal of Quality Technology,1999,31(1):35-40.

(編輯汪藝)

如果您想發表對本文的看法,請將文章編號填入讀者意見調查表中的相應位置。

Optimization and the research on the forms of the sliding saddle arrangement of rails of gantry machining center

ZHAO Kunkun①, TIAN Yafeng②, YE Xia①

(①School of Mechanical Engineering, Jiangsu University of Technology, Changzhou 213001, CHN;(②Changzhou Changlong Machine Tool Manufacturing Co., Ltd., Changzhou 213125, CHN)

Firstly, the stress analysis is carried out, then the comparison of the static analysis of two different forms of sliding saddle are carried out by the finite element analysis software ANSYSWorkbench, the optimization design is carried out at last by using the method of topology optimization and size optimization. The result indicates that the quality of sliding saddle is reduced by 227.8kg after optimization and is reduced by 15.32% compared with the original structure. The maximum deformation is decreased by 0.241 6 μm and is decreased by 9.94% compared with the original structure, at the same time, the dynamic characteristics are increased slightly and provide a new idea for the design of sliding saddle.

saddle of the gantry machining center; topology optimization; sensitivity analysis; size optimization

TH123;TG502.31

A

趙坤坤,男,1989年生,在讀碩士,研究方向為先進制造技術與裝備。

2015-12-25)

160413