用于機(jī)床的夾緊、剎車和測(cè)量機(jī)構(gòu)

郭興龍

(齊齊哈爾二機(jī)床(集團(tuán))有限責(zé)任公司,黑龍江 齊齊哈爾 161005)

?

用于機(jī)床的夾緊、剎車和測(cè)量機(jī)構(gòu)

郭興龍

(齊齊哈爾二機(jī)床(集團(tuán))有限責(zé)任公司,黑龍江 齊齊哈爾 161005)

主要介紹幾種可通用于機(jī)床的夾緊、剎車和測(cè)量機(jī)構(gòu)。

碟形彈簧;楔塊;剎車;防墜落;拉刀力

機(jī)床上有許多機(jī)構(gòu)在各種類型機(jī)床中是可以通用的,本文介紹幾種可以通用的機(jī)構(gòu),有夾緊機(jī)構(gòu)、剎車機(jī)構(gòu)和測(cè)量機(jī)構(gòu)。

1 夾緊機(jī)構(gòu)

在機(jī)床移動(dòng)部件與固定部件之間,經(jīng)常要用到夾緊機(jī)構(gòu),用于使移動(dòng)部件固定在行程的某位置上。夾緊機(jī)構(gòu)的夾緊力一般由液壓力、彈簧力或増力機(jī)構(gòu)來實(shí)現(xiàn),下面對(duì)這幾種機(jī)構(gòu)分別介紹。

1.1由液壓力實(shí)現(xiàn)夾緊的機(jī)構(gòu)

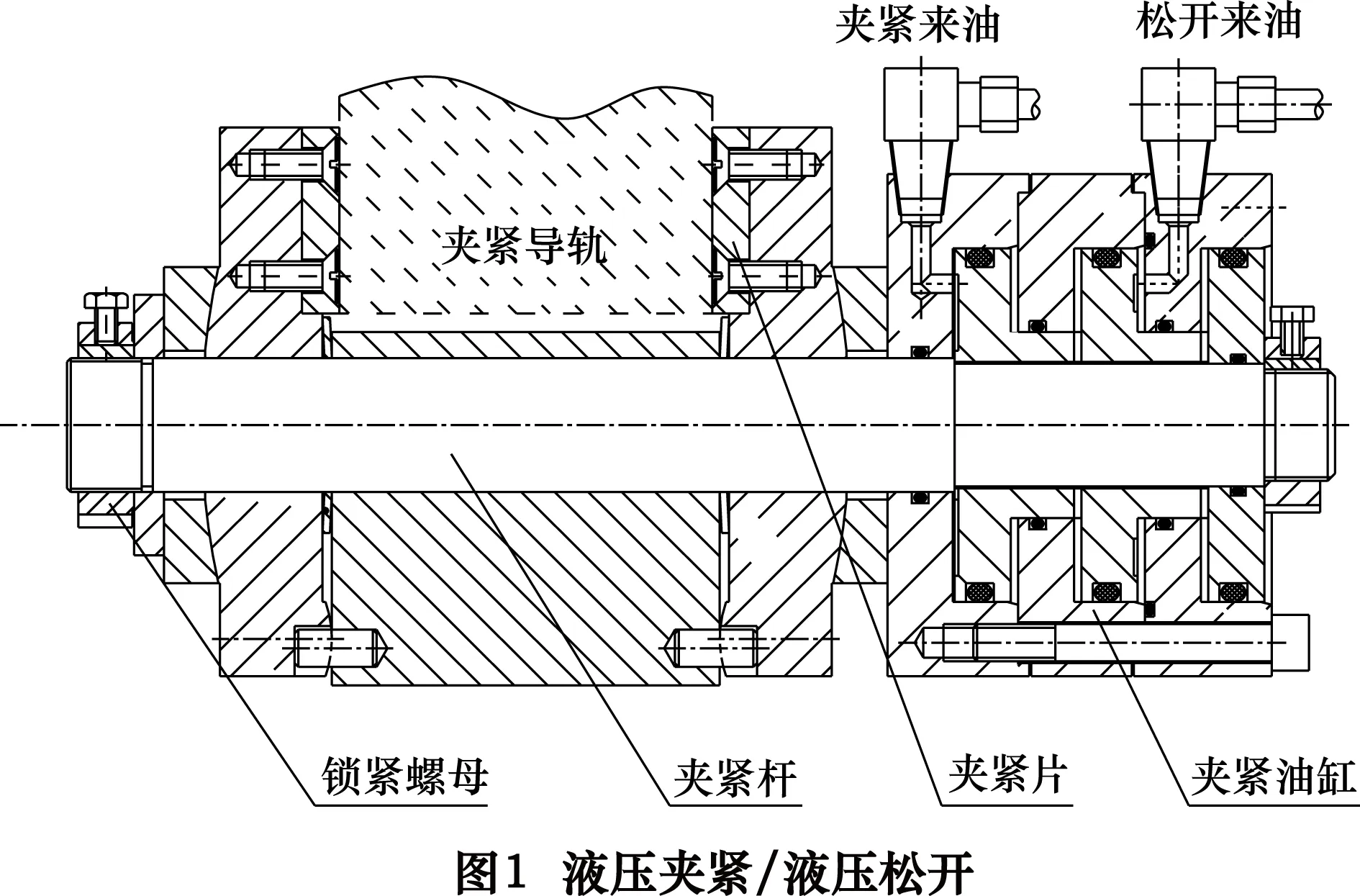

1.1.1液壓夾緊/液壓松開

見圖1,該結(jié)構(gòu)為多層油缸疊加形式,液壓力可成倍增加,其夾緊側(cè)油腔通入壓力油后,活塞右移,帶動(dòng)夾緊桿將兩個(gè)夾緊片拉緊在夾緊導(dǎo)軌上,實(shí)現(xiàn)夾緊;松開時(shí),另一側(cè)油腔進(jìn)壓力油,推動(dòng)活塞左移,使夾緊片在夾緊導(dǎo)軌上脫開,則實(shí)現(xiàn)松開。

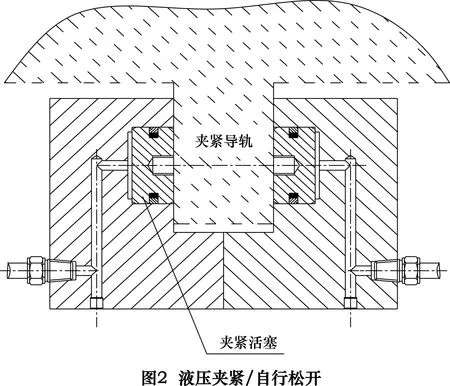

1.1.2液壓夾緊/自行松開

見圖2,是一種結(jié)構(gòu)緊湊的夾緊形式,是由壓力油將小活塞壓緊在夾緊導(dǎo)軌兩端來實(shí)現(xiàn)的,松開時(shí),將壓力油撤掉,活塞則失去壓力從導(dǎo)軌上松開。這種機(jī)構(gòu)非常簡(jiǎn)單,且可將N個(gè)活塞做成一排一起動(dòng)作,能夠成倍地增大夾緊力,適合具有狹長(zhǎng)空間的夾緊結(jié)構(gòu)。

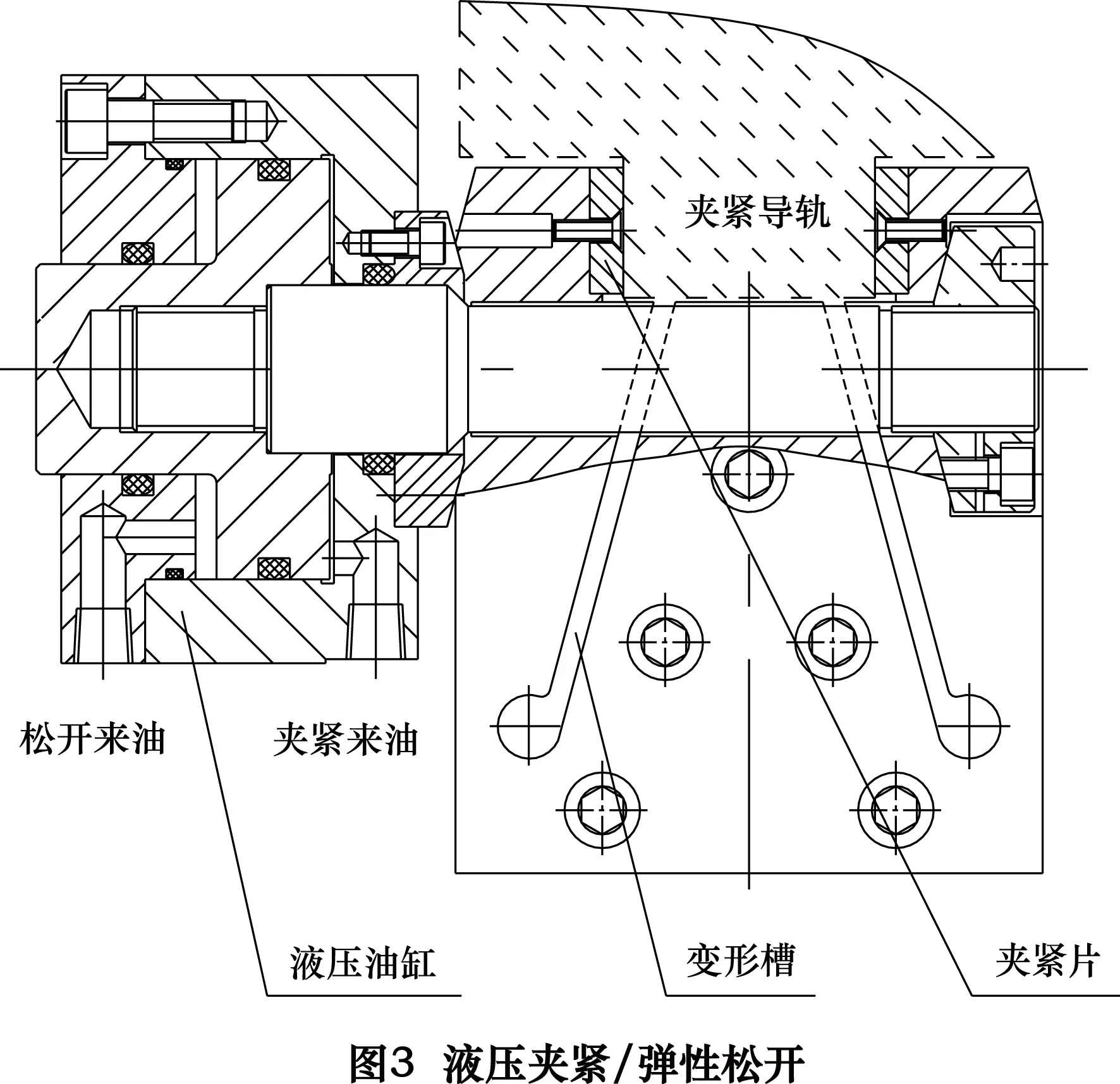

1.1.3液壓夾緊/彈性松開

見圖3,夾緊原理與圖1是相同的,只是松開時(shí)夾緊片可以靠夾緊體上加工出來的變形槽自動(dòng)彈開。

1.2由彈簧力實(shí)現(xiàn)夾緊的機(jī)構(gòu)

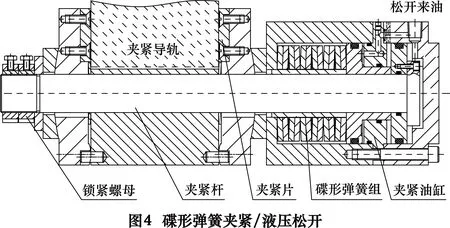

1.2.1彈簧夾緊/液壓松開

見圖4,結(jié)構(gòu)與圖1相似,只不過將夾緊側(cè)油腔改為碟形彈簧組,屬于彈簧夾緊、液壓松開機(jī)構(gòu)。該機(jī)構(gòu)中碟形彈簧預(yù)先被壓縮,其彈簧力作用在夾緊桿的左端,并將兩個(gè)夾緊片拉緊在夾緊導(dǎo)軌上。松開時(shí),液壓油通入右側(cè)的油腔內(nèi),活塞左移并壓縮碟形彈簧,使夾緊片在導(dǎo)軌上松開。該機(jī)構(gòu)中的碟形彈簧,通過單片、雙片或三片的組合疊加方式,可以簡(jiǎn)單實(shí)現(xiàn)夾緊力的成倍改變。另外,為增大液壓推力,右側(cè)的油缸做成了兩個(gè)串聯(lián)。該機(jī)構(gòu)因可以自動(dòng)實(shí)現(xiàn)失電夾緊,在垂直移動(dòng)部件上,可起到安全保護(hù)的作用。

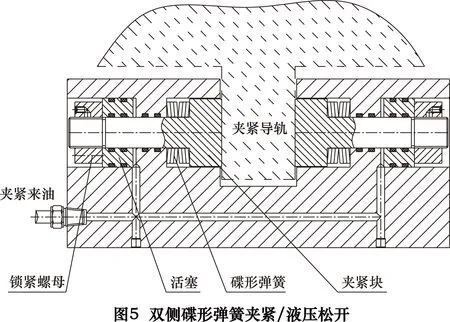

1.2.2雙側(cè)彈簧夾緊/液壓松開

見圖5,該夾緊機(jī)構(gòu)與圖4結(jié)構(gòu)相似,碟形彈簧先被預(yù)先壓縮,然后釋放彈簧力壓緊在導(dǎo)軌上,當(dāng)活塞內(nèi)側(cè)通入壓力油時(shí),活塞帶動(dòng)夾緊塊壓縮碟形彈簧,并從導(dǎo)軌上松開。該機(jī)構(gòu)同樣可將N個(gè)活塞做成一排一起動(dòng)作,成倍增大夾緊力。

1.3由増力機(jī)構(gòu)實(shí)現(xiàn)夾緊的機(jī)構(gòu)

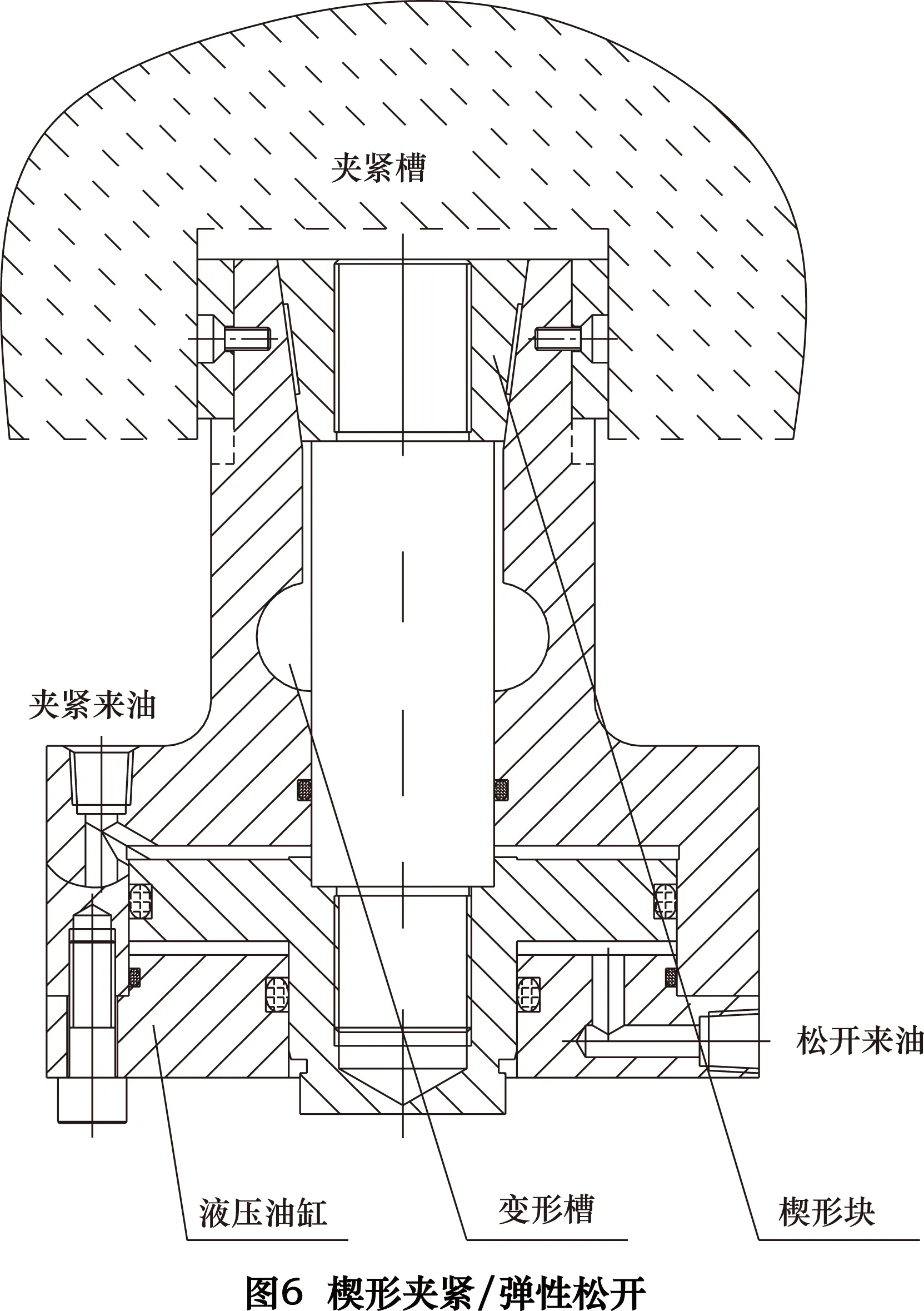

1.3.1楔形夾緊/彈性松開

見圖6,該機(jī)構(gòu)夾緊是靠液壓活塞下移并拉緊一個(gè)楔塊,使楔塊兩端的夾緊片漲緊在夾緊槽內(nèi)實(shí)現(xiàn)的,松開是靠油缸活塞上移,使夾緊體上的變形槽回彈實(shí)現(xiàn)的。這種夾緊方式因楔塊的斜面有増力效應(yīng),油缸壓力不變,隨斜面角度的減小可以使夾緊力增大很多。

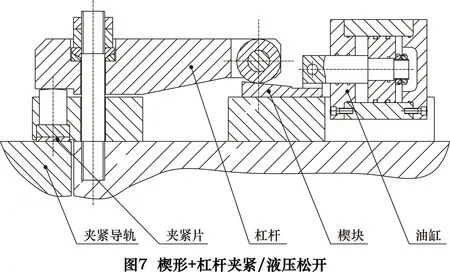

1.3.2楔形+杠桿夾緊/液壓松開

見圖7,夾緊機(jī)構(gòu)的夾緊是靠液壓活塞右移拉動(dòng)一個(gè)楔塊,然后楔塊通過斜面抬高杠桿右端,再通過杠桿臂將力放大后,將杠桿另一端下面的夾緊片壓緊在夾緊導(dǎo)軌上;松開是靠液壓油缸活塞反向移動(dòng),楔塊左移使杠桿臂失去抬高的力,最終使夾緊片在夾緊導(dǎo)軌上松開。這種夾緊方式比較復(fù)雜,但在楔塊和杠桿處經(jīng)過了兩次増力,可以使夾緊處達(dá)到很大的夾緊力。

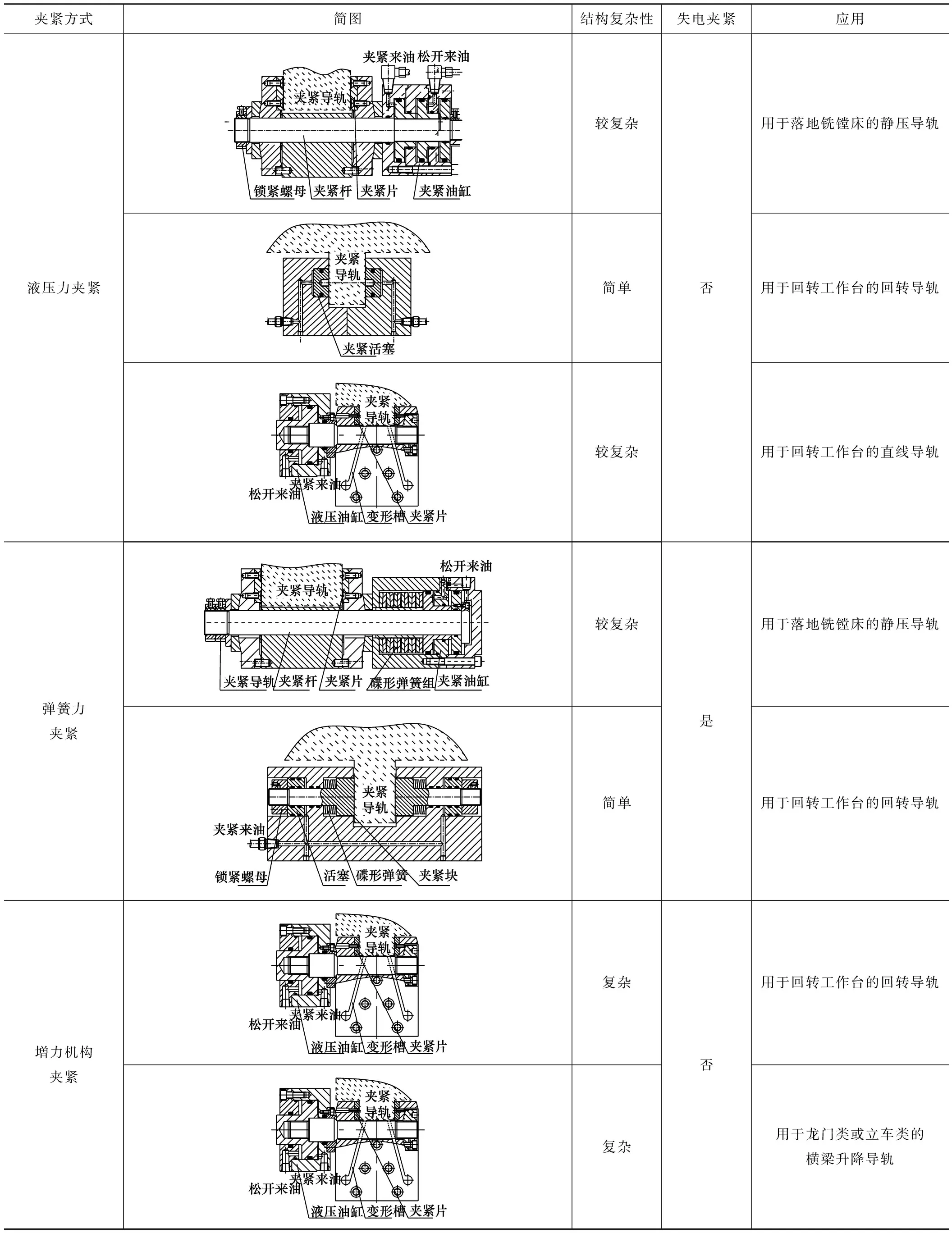

綜上分析,以上幾種都是在機(jī)床上常用的夾緊方式,其性能對(duì)比、用途等可見表1。

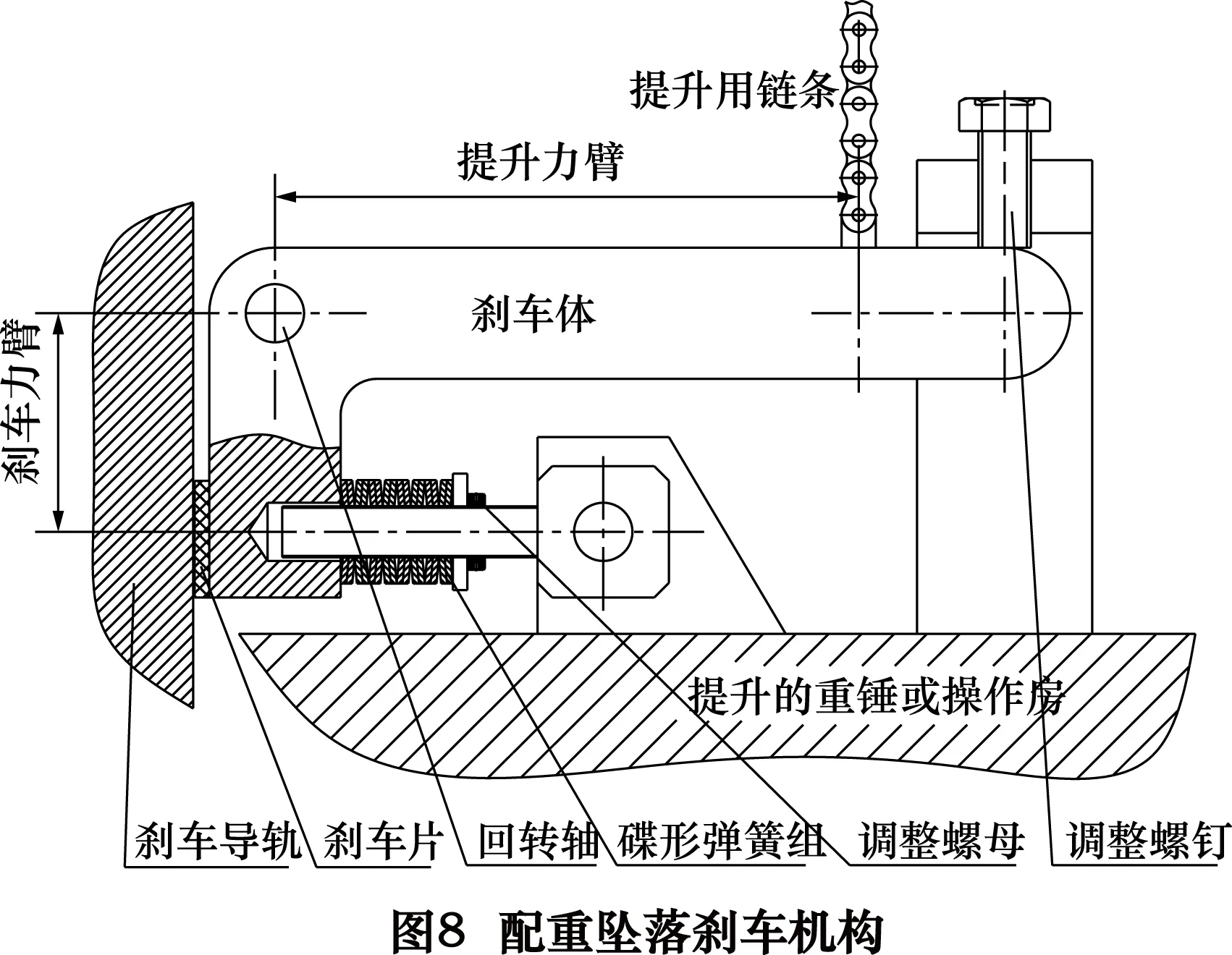

2 配重墜落剎車機(jī)構(gòu)

對(duì)于大型機(jī)床,有一些部件:如主軸箱、平衡重錘、可升降操作臺(tái)等,都是垂直升降運(yùn)動(dòng)的,這些部件重量輕的有1~2 t,重的10 t以上,其垂直升降運(yùn)動(dòng)是通過鋼絲繩或鏈條聯(lián)結(jié)后進(jìn)行升降的。其中,鋼絲繩或鏈條有安全隱患,一旦發(fā)生斷裂,就會(huì)發(fā)生墜落現(xiàn)象,引發(fā)機(jī)床損壞,甚至人身事故。所以,必須要有相應(yīng)的安全措施。

本文介紹一種自動(dòng)安全剎車裝置(見圖8),可以起到防止重物突然墜落的安全保護(hù)作用。

如圖8所示,升降機(jī)構(gòu)的提升鏈條下端固定在剎車體上,剎車體通過回轉(zhuǎn)軸固定在升降機(jī)構(gòu)上。且該剎車體為杠桿結(jié)構(gòu),回轉(zhuǎn)軸即為杠桿支點(diǎn),正常提升時(shí),鏈條的提升力通過回轉(zhuǎn)軸可以將杠桿另一端的碟形彈簧組壓縮,同時(shí)可使剎車片與剎車導(dǎo)軌脫離。當(dāng)鏈條突然斷裂時(shí),鏈條的提升力消失,則碟形彈簧力釋放,并推動(dòng)剎車體將剎車片壓緊在剎車導(dǎo)軌上,這樣產(chǎn)生反向摩擦力,可以使重物停止下落或減緩下落速度。圖中的調(diào)整螺母可以調(diào)整碟形彈簧的彈簧力大小,調(diào)整螺釘可以調(diào)整剎車片與剎車導(dǎo)軌的距離。

表1夾緊機(jī)構(gòu)性能對(duì)比

夾緊方式簡(jiǎn)圖結(jié)構(gòu)復(fù)雜性失電夾緊應(yīng)用液壓力夾緊較復(fù)雜簡(jiǎn)單較復(fù)雜否用于落地銑鏜床的靜壓導(dǎo)軌用于回轉(zhuǎn)工作臺(tái)的回轉(zhuǎn)導(dǎo)軌用于回轉(zhuǎn)工作臺(tái)的直線導(dǎo)軌彈簧力夾緊較復(fù)雜簡(jiǎn)單是用于落地銑鏜床的靜壓導(dǎo)軌用于回轉(zhuǎn)工作臺(tái)的回轉(zhuǎn)導(dǎo)軌増力機(jī)構(gòu)夾緊復(fù)雜復(fù)雜否用于回轉(zhuǎn)工作臺(tái)的回轉(zhuǎn)導(dǎo)軌用于龍門類或立車類的橫梁升降導(dǎo)軌

3 主軸拉刀力測(cè)量機(jī)構(gòu)

對(duì)于各種金屬切削機(jī)床,多數(shù)切削刀具是靠刀柄連接到主軸前端的,而刀具的拉緊則是由主軸內(nèi)部的拉刀機(jī)構(gòu)來實(shí)現(xiàn),拉刀力過小則刀具在切削過程中可能會(huì)發(fā)生脫落,發(fā)生加工事故;拉刀力過大則松開時(shí)會(huì)增加松刀壓力油的壓力(目前典型的碟形彈簧夾緊、液壓油缸松開結(jié)構(gòu)),所以有必要對(duì)主軸的拉刀力大小進(jìn)行測(cè)量,以檢測(cè)拉刀力是否在規(guī)定的范圍內(nèi)。

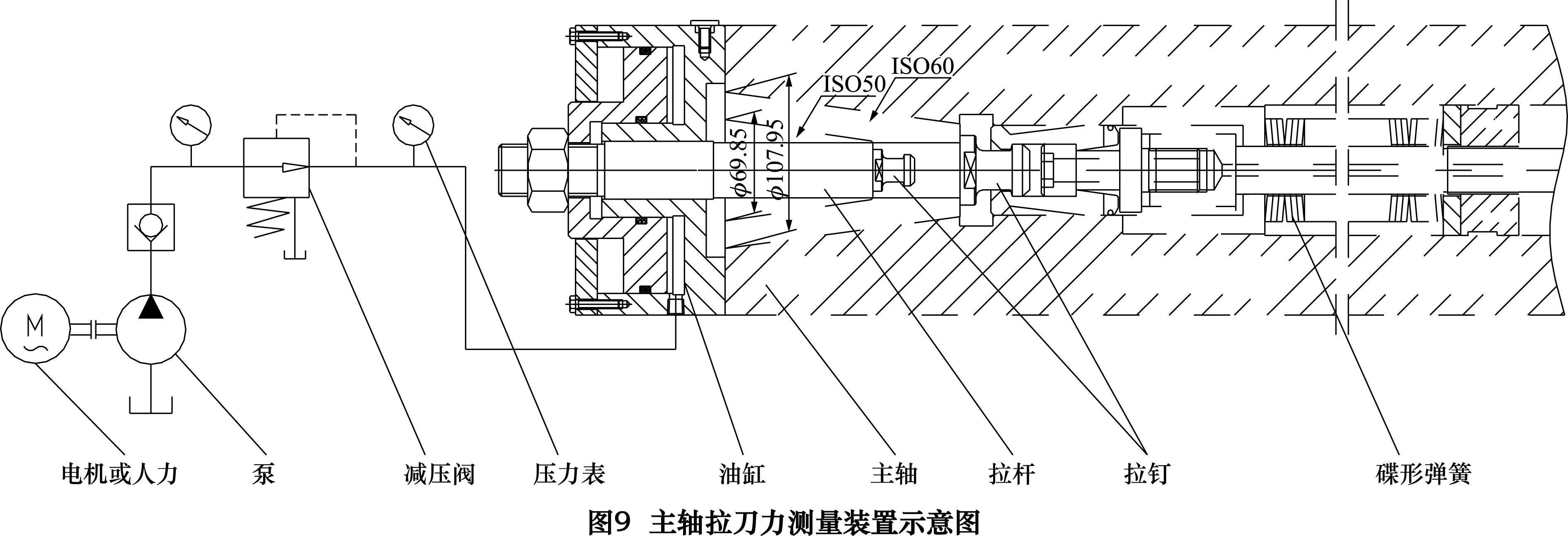

本文介紹一種簡(jiǎn)易的主軸拉刀力測(cè)量裝置(見圖9),可以很方便地實(shí)現(xiàn)對(duì)主軸拉刀力的測(cè)量。

如圖9所示,測(cè)量裝置的油缸部分通過拉桿及拉釘拉緊在主軸前端(其中通過更換不同大小的拉桿和拉釘,可以適應(yīng)不同的主軸錐孔,比如7:24標(biāo)準(zhǔn)的ISO40/50/60等,或其他標(biāo)準(zhǔn)的錐孔)。然后將液壓系統(tǒng)提供的壓力油通入油缸入口,并調(diào)整液壓系統(tǒng)的減壓閥逐漸改變油缸中壓力油壓力的大小,當(dāng)油缸的液壓力與主軸拉刀力平衡時(shí)(可以通過拉桿露在油缸的外端部分觀察到動(dòng)作),這時(shí)記下液壓系統(tǒng)的輸出壓力P,然后再算出油缸活塞的截面積A,則可按公式F=PA,計(jì)算出主軸拉刀力F的大小。

這種簡(jiǎn)易的拉刀力測(cè)量裝置在工廠車間可以很方便地實(shí)現(xiàn),其中油缸和拉桿部分通過車床等設(shè)備即可加工出來,而液壓系統(tǒng)用手壓油泵、壓力表、液壓膠管、接頭等即可實(shí)現(xiàn)。

以上3種機(jī)構(gòu)可用于龍門、銑鏜、立車等多種類型的機(jī)床上。

(編輯孫德茂)

如果您想發(fā)表對(duì)本文的看法,請(qǐng)將文章編號(hào)填入讀者意見調(diào)查表中的相應(yīng)位置。

·名詞解釋·

拉削加工拉削是一種高效率的加工方法。拉削可以加工各種截面形狀的內(nèi)孔表面及一定形狀的外表面。拉削的孔徑一般為8~125mm,孔的深徑比一般不超過5。但拉削不能加工臺(tái)階孔和盲孔。由于拉床工作的特點(diǎn),復(fù)雜形狀零件的孔(如箱體上的孔)也不宜進(jìn)行拉削。采用拉削加工方法,可以獲得較高的生產(chǎn)率和加工質(zhì)量。而且拉刀耐用度高,使用壽命長(zhǎng)。但拉刀制造復(fù)雜,成本高。而且拉削屬于封閉式切削,容屑、排屑和散熱均較困難,需重視對(duì)切屑的妥善處理。

精密鍛壓在精度高、剛性好的鍛壓設(shè)備上使用精密模具制造無切削余量或少切削余量鍛件的工藝技術(shù)。精密鍛壓與普通模鍛相比,鍛件的模鍛斜度小、表面光潔、凹凸圓角半徑小、主要尺寸容差小。精密鍛壓工藝在航空航天工業(yè)中用于制造形狀復(fù)雜、壁薄、要求金屬流線分布合理和難切削材料的鍛件,例如,整體葉輪、葉片、鈦合金和高溫合金零件等。采用精密鍛壓可以節(jié)約貴重材料和切削工時(shí),減輕毛坯重量和提高產(chǎn)品性能。航空航天工業(yè)中常用的精密鍛壓方法有精密模鍛、等溫模鍛、超塑性等溫模鍛和多向模鍛等。

表面質(zhì)量任何機(jī)械加工方法所得到的零件表面,實(shí)際上都不是完全理想的表面。它們的微觀幾何性質(zhì)和物理性質(zhì)都與理想表面有所差異,盡管這些差異值只是在很小的尺寸范圍內(nèi),卻嚴(yán)重影響著機(jī)械零件的使用性能(耐磨性、配合質(zhì)量、抗腐蝕性和疲勞強(qiáng)度等),從而影響著產(chǎn)品的使用性能和壽命。零件經(jīng)機(jī)械加工后的表面質(zhì)量包括兩個(gè)方面:表面粗糙度和已加工表面的加工硬度和殘余應(yīng)力。對(duì)于一般零件,主要規(guī)定其表面粗糙度的數(shù)值范圍。對(duì)于重要零件,則除了限制其表面粗糙度外,還要控制其表面層的加工硬化程度和深度,以及表面層殘余應(yīng)力的性能和大小。

Mechanisms for clamping, braking and measuring used in machine tool

GUO Xinglong

(Qiqihar No.2 Machine Tool (Group) Co., Ltd., Qiqihar 161005, CHN)

Several clamping, braking and measuring mechanisms generally used in machine tools are introduced in this paper.

belleville spring; wedge; brake; prevent from fall; tool drawing force

TG5

B

10.19287/j.cnki.1005-2402.2016.07.007

郭興龍,主要從事數(shù)控機(jī)床的研發(fā)與設(shè)計(jì)工作。

2016-01-26)

160716

- 制造技術(shù)與機(jī)床的其它文章

- 智齡時(shí)代 攜手未來

——山崎馬扎克中國(guó)備件中心開業(yè)典禮暨馬扎克智能制造技術(shù)體驗(yàn)會(huì) - 欣喜連連,憧憬綿綿

——記金壇愛瑪客變速器加工方案開放日活動(dòng) - 甄選高校佳作 助力工業(yè)設(shè)計(jì)

——第二屆“CLMES杯”大學(xué)生機(jī)床外觀工業(yè)設(shè)計(jì)大賽圓滿成功 - 老兵換新顏 狀心亦可期

——記武漢機(jī)床有限責(zé)任公司“兩化融合” - 順應(yīng)自然 師法自然

——“綠筑跡 ——臺(tái)達(dá)綠色建筑展”臺(tái)達(dá)記者會(huì) - 踐行標(biāo)準(zhǔn) 傳感典范

——方廣州市西克傳感器有限公司行業(yè)經(jīng)理劉榮興