鑄造工藝循環冷卻水對工藝溫度的影響和恒壓變頻控制

羅軍(新疆眾和股份有限3司 烏魯木齊 830013)

鑄造工藝循環冷卻水對工藝溫度的影響和恒壓變頻控制

羅軍

(新疆眾和股份有限3司烏魯木齊 830013)

鑄造生產屬于熱加工工藝,是金屬材料加工的第一道生產工序,也是企業生產中的重要生產工序。它的主要生產功能是把金屬材料加工成標準規格大小的特定形狀。鑄造的主要控制參數有:液態金屬溫度、澆鑄液體溫度、鑄造溫度、冷卻水溫度、冷卻水壓力等主要參數。鑄造溫度是連鑄生產中的一項重要參數,本文通過對生產實踐的總結,對影響連鑄溫度的因素進行了分析,指出了控制要點,有利于穩定工藝控制和產品質量。

鑄造溫度變頻器恒壓供水

1 概述

金屬材料連鑄生產工藝,鑄造溫度的控制范圍及穩定性對成品質量起著決定性作用。在設備及工藝參數保持不變的情況下,從鑄坯溫度的波動情況可以粗略地判斷出鑄坯進入后續工藝前的內部質量狀態及鑄機區域設備工作狀態的變化。通過對鑄坯溫度波動情況的觀察,可以及時發現因設備原因或操作人員失誤所帶來的缺陷,進而避免工藝事故的發生,有效保障產品質量。

金屬材料通過添加成分、凈化提純、控溫等步驟進入鑄造機,通過冷卻水的冷卻后形成鑄坯,然后再對鑄坯進行后續加工。鑄坯在整個傳送過程中的降溫較為固定,伴隨季節變化及室內溫差變化有所差異,鑄坯進軋溫度實際上是在鑄造機區域內已經確定,一般情況下,生產不同型號的產品,出坯溫度控制范圍有所差異。

2 決定鑄坯進軋溫度的因素

下面通過設備的組成來分析決定鑄坯進軋溫度的因素:

設備的組成:熔煉爐、過濾系統、連鑄機、校直裝置、加熱裝置、喂料裝置、潤滑油系統、乳液循環系統、循環冷卻水系統、電氣控制系統等組成。

2.1鑄造機冷卻水系統對出坯溫度的影響

一般生產線鑄造機冷卻水系統采用分區冷卻法,冷卻區域為金屬液在鑄造機內的成形及降溫區域,即內、外、兩側四個降溫區。各降溫區的噴嘴流量和壓力可通過軟水分配器進行調節,且內外水的冷卻水噴嘴開度可自行調節。

2.2冷卻水水質的影響

鑄機冷卻水系統采用軟水對導熱介質進行冷卻效果較好,由于軟水去除了水中的鈣、鎂離子,連鑄機結晶輪表面、噴嘴、管道不容易結垢。冷卻水水質如果發生變化,極有可能堵塞分水器、冷卻水噴嘴等設備部件,造成水壓、水溫波動或出水不均,進而造成冷卻不均,引起出坯溫度波動;軟水池中的軟水變質主要原因為軟水中混入了其它雜質,如管道內的鐵銹,建筑內襯脫落及生產過程中帶來的其它水質污染。因此,要定期對軟水池軟水進行更換,對軟水池進行打掃,對軟水噴嘴進行徹底清理。

2.3循環冷卻水系統設備部件的影響

循環冷卻水系統控溫控壓裝置如果出現工作異常,如熱交換器堵塞、溫度壓力傳感器偏差過大、控溫控壓自動調節閥出現故障等,這些原因會引起水溫水壓波動過大,造成鑄坯冷卻不均,影響出坯溫度。

2.4冷卻帶的影響

循環冷卻水噴嘴內外區及側水設定冷卻水噴嘴開度由小到大排列,相鄰噴嘴間冷卻水流量過渡的平滑性直接決定了鋁液凝固時液穴的位置及深度,軟水各分區整體流量的大小還會影響到液穴是否居中。液穴的位置、長度及居中狀態會對鑄坯質量有著較大的影響。出坯區冷卻水噴嘴的開度從上到下是逐漸減小的,水流量是逐級增大的。出坯區冷卻水的過渡及整體流量大小主要用于調節鑄坯的出坯溫度。

2.5生產參數的影響

循環冷卻水系統對鑄坯以傳熱和對導的方式進行冷卻,將金屬液體及坯料內的熱量通過包裹它的銅環及鋼帶進行傳熱,通過冷卻水將傳出的熱量帶走,起到冷卻的作用。如果鑄坯在初始冷卻區域內冷卻過度或冷卻不均,會引起鑄坯在鑄造輪內收縮不均勻(與銅環槽及鋼帶間產生的間隙不固定),導致鑄坯在隨后的冷卻區冷卻受制,最終使出坯溫度超出要求范圍,出現鑄坯裂紋等缺陷。各冷卻區冷卻水壓力,根據設備狀態不同會發生不同的變化,需定時進行調整。水溫的變化同樣會引起冷卻效率的變化,而用于給冷卻水降溫的冷卻塔受外界環境溫度影響較大。

3 鑄造溫度及鑄造速度對出坯溫度的影響

鑄造溫度和鑄造速度對鑄坯出坯溫度有著直觀的影響,這兩個參數直接影響著鋁液的結晶及鑄坯內部組織的形成。

⑴鑄造溫度過高,過冷度增大,會引起鑄坯裂紋、晶粒粗大、柱狀晶等鑄坯缺陷,出坯溫度有所增高。

⑵鑄造溫度過低,會引起鑄坯內應力大(易產生軋制缺陷)、縮孔(影響填充)、及工藝控制失敗。

⑶鑄造速度過快易引起鑄坯冷卻不足及冷卻不均現象的發生,易產生鑄坯斷裂、縮孔、柱狀晶等鑄坯缺陷,導致出坯溫度高,波動大。

⑷鑄造速度過低,易產生軋制缺陷,出坯溫度有所下降。

4 鑄造輪及鋼帶對出坯溫度的影響

連續鑄造一般采用輪帶式鑄造工藝,即由U型銅環槽外包鑄機鋼帶形成密閉的腔體,金屬液體進入該腔體后,通過腔體將熱量導出并由冷卻水系統帶出,進而起到金屬液凝固及鑄坯成形的目的。當U型銅環槽及鋼帶的導熱性能受到影響,則出坯溫度將受到較大影響。

生產產品時,由于不同金屬液凝固點、熱導能力(晶粒影響)及收縮比例有所差異,影響出坯溫度的區間,鑄機冷卻水噴嘴需要重新調整匹配參數。金屬液的填充能力直接影響液穴的深度及鑄坯的內部質量,進而影響到鑄坯的出坯溫度。

5 冷卻水對設備的影響

⑴澆鑄機冷卻。

⑵鑄坯冷卻。

⑶冷卻潤滑油冷卻。

⑷乳液冷卻。

⑸風機軸承冷卻降溫等。

循環冷卻水對鑄機出坯溫度影響很大,如果鑄坯出坯后彎多彎大,那么進軋溫度必然不穩定,在鑄坯表面出現連續性裂紋(非拉裂),如果不能及時中止,則極有可能會出現鑄坯斷裂引起生產中斷。由此可見循環冷卻水的控制對鑄造工藝質量重要意義。

6 PLC控制變頻器實現恒壓供水

由于電機控制技術和可編程程序控制器的應用靈活方便,在恒壓供水系統中亦得到廣泛的應用。采用PLC作為中心控制單元,利用變頻器與PID結合,根據系統狀態可快速調整循環冷卻水供水系統的工作壓力,達到恒壓供水的目的,提高了系統的工作穩定性,得到了良好的控制效果以及明顯的節能效果。

⑴合理選取壓力控制參數,實現系統低能耗恒壓供水。目的實現關鍵就在于壓力控制參數的選取,通常管網壓力控制點的選擇有兩個:①管網最不利點壓力恒壓控制;②泵出口壓力恒壓控制。選擇管網最不利點的最小水頭為壓力控制參數,形成閉環壓力自控系統,使得水泵的轉速與PID調節器設定壓力相匹配,可以達到最大節能效果,而且實現了恒壓供水的目的。

⑵變頻器在投入運行后的調試是保證系統達到最佳運行狀態的必要手段。變頻器根據負載的轉動慣量的大小,在啟動和停止電機時所需的時間不相同。設定時間過短,會導致變頻器,在加速時過電流、在減速時過電壓保護;設定時間過長會導致變頻器在調速運行時使系統變得調節緩慢,反應遲滯,應變能力差,系統易處在短期不穩定狀態中。

⑶通過PLC實現冷卻塔風機的水溫自動投入控制、循環水池的液位自動控制。可以根據工藝要求結合實際工作水溫控制冷卻泵、冷卻塔風機根據溫度設定自動開停。

⑷恒壓供水的節能。一般循環水泵的配置流量、揚程、電機功率配置較大,經常處于輕載狀態,實現變頻恒壓供水,一方面可根據壓力變化自動控制循環冷卻水流量,另一方面避免了水泵大馬拉小車現象,可以使水泵經濟運行,提高水泵的工作效率,實現了水泵的電能節約。

①由離心泵的負載工作原理可知:

流量與轉速成正比:Q∝N。

轉矩與轉速的平方成正比:T∝N2。

功率與轉速的三次方成正比:P∝N3。

變頻調速自身的能量損耗極低,在各種轉速下變頻器輸入功率幾乎等于電機軸功率,在使用變頻恒壓供水時,系統中流量變化與功率的關系:P變= N3P額=Q3P額。

②采用出口閥控制流量的方式,電機在工頻運行時,系統中流量變化與功率的關系:

P閥=(0.4+0.6Q)P額

其中,P為功率;N為轉速;Q為流量。

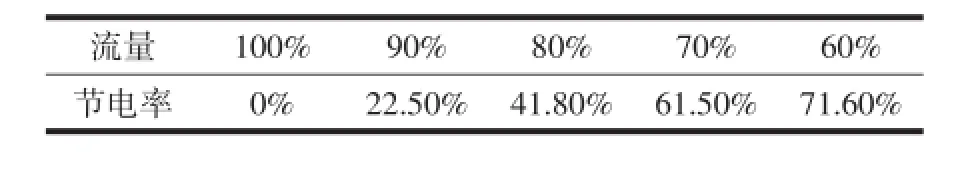

如果當前流量為水泵額定流量的60%,則采用變頻調速時P變=Q3P額=0.216P額,而采用閥門控制時P閥=(0.4+0.6Q)P額=0.76P額,節電=(P閥-P變)/P閥*100%= 71.6%。

由此可見,從理論計算結果可以看到節能效果非常顯著,而且在實際運行中小區變頻恒壓供水技術比傳統的加壓供水系統還有自動控制恒壓、無污染等明顯優勢。

表1

變頻恒壓供水控制器的最顯著優點就是節約電能,節能量通常在10%~40%。從單臺水泵的節能來看,流量越小,節能量越大。優化的節能控制軟件,使水泵實現最大限度地節能運行。

7 結束語

在工藝細化控制的過程中,往往受制于成本預算的影響,畢竟企業效益才是企業生存和發展的前提,如何在工藝、設備及產品質量與效益之間找出最佳平衡點,是我們在精細化工藝管理中需要突出的重點,這些工作開展的前提是我們要熟知工藝細節及工藝狀態發生變化所帶來的影響。不論是投資、運行的經濟性、還是系統的穩定性、可靠性、自動化程度等方面都具有深遠的意義。

[1]侯波,李建榮.鋁合金連續鑄軋和連鑄連軋技術.冶金工業出版社,2008.1.

[2]肖亞慶.鋁加工技術使用手冊.冶金工業出版社,2005.1.

[3]李方圓.變頻器行業應用實踐.北京:中國電力出版社,2006.

收稿:2016-06-01

10.16206/j.cnki.65-1136/tg.2016.05.040