BSAS噴涂粉體制備工藝及其對涂層性能的影響

焦春榮,焦 健,陳大明,王 嶺

(1 中航工業 復合材料技術中心,北京 101300;2 北京航空材料研究院 先進復合材料重點實驗室,北京 100095)

?

BSAS噴涂粉體制備工藝及其對涂層性能的影響

焦春榮1,2,焦健1,陳大明2,王嶺1,2

(1 中航工業 復合材料技術中心,北京 101300;2 北京航空材料研究院 先進復合材料重點實驗室,北京 100095)

采用不同工藝制備BSAS(BaO-SrO-Al2O3-SiO2)噴涂粉體。研究噴涂粉體特性及其對等離子噴涂工藝制備的環境障涂層結構和性能的影響。結果表明:粉體造粒工藝制備的BSAS噴涂粉體顆粒不均勻,流動性差。制備的涂層粗糙,孔隙率高,結合強度為24.1MPa;造粒燒結工藝制備的BSAS噴涂粉體表面圓滑,流動性好,沉積效率高。制備的涂層結構均勻,少孔隙,無裂紋,結合強度達到29.8MPa,涂層中BSAS相保留率最高,達到53.2%;熔融破碎工藝制備的BSAS粉體呈致密不規則塊狀,雖然流動性好沉積效率高,制備的涂層光滑且孔隙極少,但微裂紋較多,結合強度僅為14.2MPa,粉體經噴涂后發生相結構重組,BSAS相保留率為20.5%,對涂層的高溫性能不利。分析認為,造粒燒結工藝制備BSAS粉體具有工藝過程簡化、粉體質量好、相穩定性高等優點,更適合于等離子噴涂的要求。

等離子噴涂;BSAS粉體;環境障涂層

隨著航空發動機推重比要求的進一步提高,纖維增強SiC陶瓷基復合材料在航空發動機熱端部件上的應用趨勢日益明顯[1,2]。然而發動機高溫水氧耦合的燃氣環境對SiC有較強的腐蝕作用,SiC氧化生成的SiO2與水蒸氣反應生成揮發性Si(OH)4,導致材料性能迅速衰退[3-6],目前最有效的途徑是在材料表面進行環境障涂層保護[7]。制備工藝和涂層材料對于涂層的結構和性能影響很大[8]。等離子噴涂是使用最為廣泛的涂層制備方法之一[9-12],該工藝具有操作簡單、涂層和基體選擇范圍廣、涂層厚度變化范圍大、沉積效率高以及容易形成復合涂層等優點。BSAS(BaO-SrO-Al2O3-SiO2)具有較低的SiO2活度(<0.1)、較低的熱膨脹系數及彈性模量,與SiC基體較好的物理化學匹配性,滿足發動機燃氣環境對環境障涂層材料的所有要求,成為目前環境障涂層的研究熱點[13-16]。NASA開發的含有BSAS成分的EBC涂層已經通過了發動機的試車考核[17],可將SiC陶瓷基復合材料燃燒室襯套的服役壽命從大約5000h提高到14000h[18]。

基于BSAS粉體的等離子噴涂工藝已經成為環境障涂層制備的發展趨勢,目前該工藝發展相當成熟并已投入商業應用[12]。在等離子噴涂工藝中,粉體材料是決定涂層結構和性能的關鍵因素,研制高性能BSAS噴涂粉體是提升涂層性能的基礎。本工作通過分析3種工藝制備的BSAS噴涂粉體及其涂層的結構和特性,綜合評價不同粉體制備工藝對涂層性能的影響,為等離子噴涂制備環境障涂層奠定了高性能BSAS粉體技術基礎。

1 實驗

1.1BSAS噴涂粉體制備

1.1.1粉體造粒工藝制備BSAS噴涂粉體

以BaCO3,SrCO3,Al2O3,硅溶膠為原料,使用凝膠固相反應法[19]在1300℃煅燒3h預先合成得到BSAS粉體,球磨粉碎至亞微米級粉體后干燥,然后與黏結劑、分散劑、水按一定比例配制成漿料,混磨均勻后噴霧造粒,篩分出150~325目微球待用,粉體編號為BSAS-1。

1.1.2造粒燒結工藝制備BSAS噴涂粉體

以BaCO3,SrCO3,Al2O3,硅溶膠為原料,與黏結劑、分散劑、水按一定比例配制成漿料,使用造粒燒結工藝,將原料球磨粉碎至亞微米級后,通過噴霧造粒工藝制備得到BSAS原材料微球,然后在1300℃煅燒3h得到BSAS微球粉末,篩分出150~325目微球待用,噴涂粉體編號為BSAS-2。

1.1.3熔融破碎工藝制備BSAS噴涂粉體

熔融破碎工藝是將所需要的各種原料粉體混合后在專門的加熱爐中熔融,急冷后再破碎至一定粒度,篩分后直接使用。該方法制備的粉末具有致密、塊狀、多棱角的特點[20]。本工作中熔融破碎法制備的粉體為進口粉體,粉體編號為BSAS-3。

1.2涂層制備

以SiC陶瓷片為基體,首先對噴涂表面進行噴砂處理和超聲清洗,采用A-2000型大氣等離子噴涂設備,以氫氣和氬氣作為等離子氣體,高壓空氣作為冷卻氣體,按表1中的工藝參數分別噴涂Si黏結層和BSAS面層。

1.3粉體及涂層的性能與結構表征

采用D8 ADVANCE型X射線衍射儀對粉體及涂層進行相結構分析;按照GB1482-1984《金屬粉末流動性的測定標準漏斗法(霍爾流速計)》,以50g粉體流過規定孔徑的標準漏斗所用的時間來表示,單位為s·50g-1;按照DIN51045-1-2005《固體熱膨脹的測定》,將待測試粉體通過放電等離子燒結工藝制備成致密陶瓷圓片,并加工成5mm×5mm×25mm樣塊,置于DIL402E熱膨脹儀中測其熱膨脹系數;采用S-4800場發射掃描電鏡觀察粉體和試樣的微觀形貌;在φ25.4mm×5mm的SiC基材上等離子噴涂制備EBC涂層試樣,參照GBT8642-1988《金屬熱噴涂涂層結合強度的測定》,在C45-105型MTS萬能試驗機上測試涂層的結合強度。

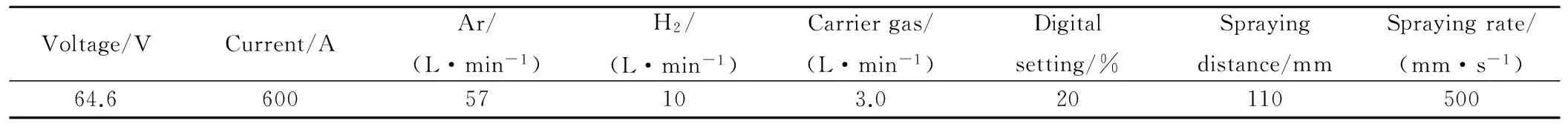

表1 等離子噴涂工藝參數Table 1 Technology parameters of plasma spraying

2 結果及討論

2.13種BSAS噴涂粉體基本性能比較

圖1 不同BSAS噴涂粉體的XRD圖譜Fig.1 XRD patterns of different BSAS powders

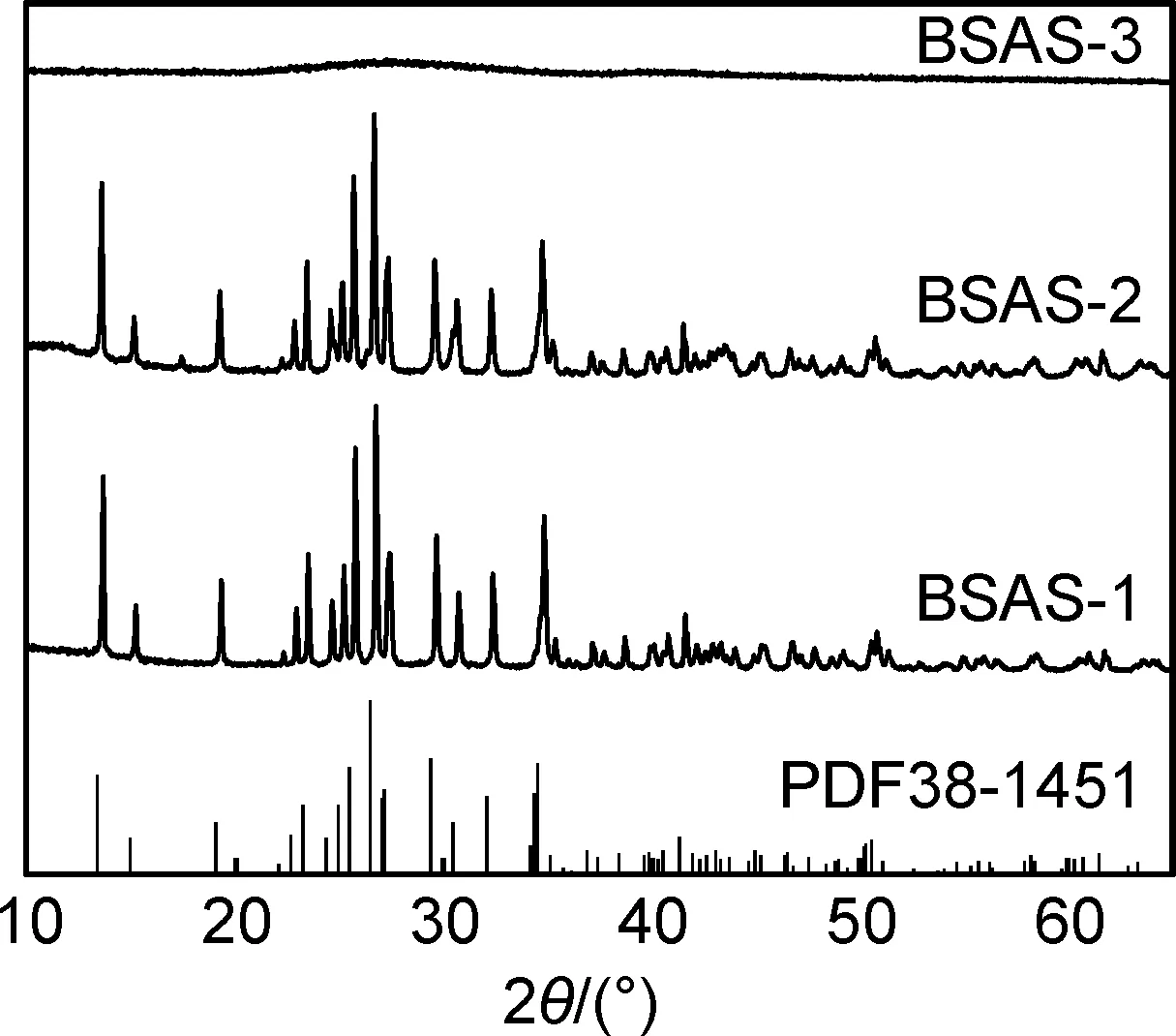

不同工藝制備的BSAS粉體的XRD譜圖如圖1所示,外觀形貌如圖2所示。3種工藝制備BSAS噴涂粉體的松裝密度、流動性和沉積效率如表2所示。通過XRD譜圖可以看出,將BSAS-1和BSAS-2的所有峰位置與單斜相BSAS的標準卡片(PDF38-1451)比對,特征峰位置全部相符,因此通過粉體造粒工藝和造粒燒結工藝都可以成功制備得到單斜相BSAS噴涂粉體,熔融破碎法制備的BSAS-3粉體的XRD圖為晶粒發育尚未完整的不定形態。

通過3種粉體的微觀形貌可以看出,BSAS-1粉體結構較疏松,表面粗糙,少量微球出現破碎情況;BSAS-2粉體表面光滑,顆粒均勻,表面形成熔融連接骨架結構,結合緊密;BSAS-3粉體顆粒不均勻,呈不規則多棱角致密塊狀。這是由于3種粉體制備工藝特點所致,粉體造粒工藝制備的BSAS-1是將粉體直接噴霧造粒用于噴涂,微球結構比較疏松,形狀不夠規整,粉體碎片表面能較大,這些因素增加了粉體流動的阻力,造成粉體的流動性較差;造粒燒結工藝制備的BSAS-2粉體,由于工藝次序為先造粒后燒結,所使用的原材料純度高、粒度小、顆粒均勻,并且晶體生長在微球內進行,微球表面為光滑的結晶狀態,形成的噴涂顆粒有一定的骨架強度,不易破碎,表面光滑細膩,粉體流動性好;熔融破碎法制備的BSAS-3,經過了高溫熔化再破碎,粉體顆粒形狀不規則,結構致密,孔隙率低,熱導率大,在同等質量下具有更大的表面積,在等離子焰流中更易于熔化,可形成較致密的涂層。

圖2 不同BSAS噴涂粉體的SEM照片 (a)BSAS-1;(b)BSAS-2;(c)BSAS-3Fig.2 SEM images of different BSAS powders (a)BSAS-1;(b)BSAS-2;(c)BSAS-3

PowderApparentdensity/(g·cm-3)Flowability/(s·50g-1)Depositionefficiency/%BSAS-10.7113237BSAS-20.8810442BSAS-31.2210043

用于等離子噴涂的粉體顆粒如果太粗,熔化狀態不好,影響涂層之間的結合;反之如果顆粒太細,在噴涂過程容易被氣流吹走,沉積效率太低,本工作篩分150~325目之間的BSAS粉體顆粒用于噴涂。與BSAS-1粉體相比,由于BSAS-2粉體在制備過程中增加了燒結工藝,其粉體結構更加致密,松裝密度也比較大,流動性較好,沉積效率也較高。熔融破碎法制備的BSAS-3粉體松裝密度最大,且易于流動,沉積效率最高。通過等離子噴涂的送粉測試證明,3種BSAS粉體均可順利送粉,都可用于等離子噴涂。

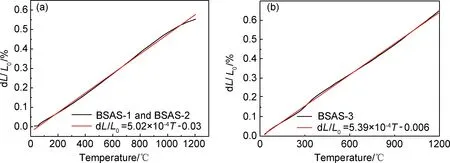

熱脹系數是選擇涂層材料的重要依據。不同BSAS噴涂粉體熱膨脹率測試曲線如圖3所示,其中縱坐標中L0表示熱脹試樣在室溫下的初始長度,dL表示熱脹試樣的長度變化,將試樣的熱脹百分比dL/L0相對溫度的變化曲線進行線性擬合,斜率即為試樣的熱膨脹系數CTE。室溫至1200℃區間內,BSAS-1與BSAS-2的熱膨脹系數為5.02×10-6℃-1,BSAS-3的熱膨脹系數為5.39×10-6℃-1,均與SiC陶瓷和SiC陶瓷基復合材料(熱膨脹系數為4.5×10-6~5.5×10-6℃-1[12])有很好的熱脹匹配,這也驗證了單斜相BSAS粉體作為EBC涂層材料的可行性。

圖3 不同粉體的熱膨脹系數測試曲線 (a)BSAS-1和BSAS-2;(b)BSAS-3Fig.3 CTE curves of different BSAS powders (a)BSAS-1 and BSAS-2;(b)BSAS-3

2.23種BSAS粉體制備的EBC微觀結構及組成

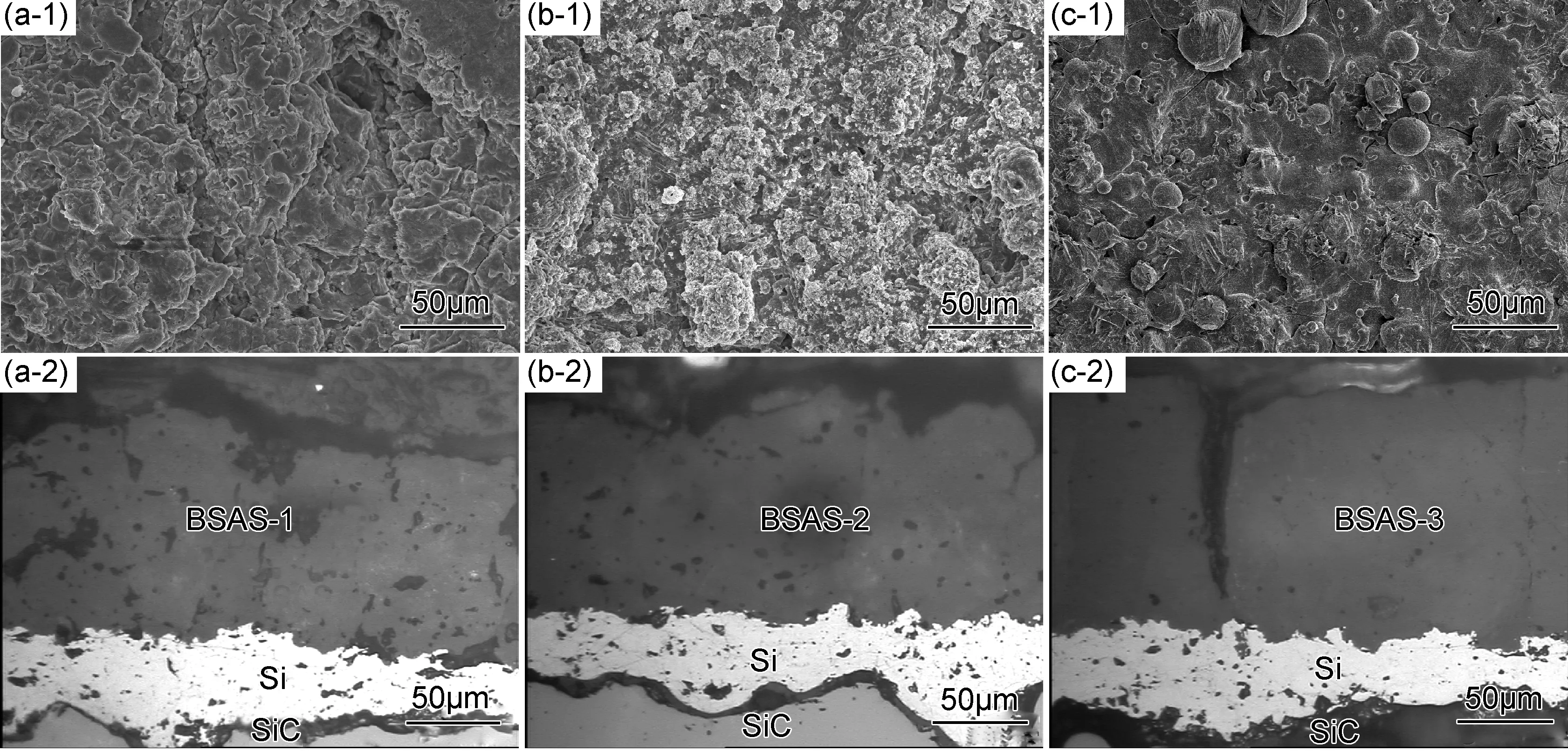

圖4是3種涂層表面和截面的微觀形貌。以SiC陶瓷為基體、Si為黏結層、3種BSAS粉體為面層,通過等離子噴涂工藝成功制備出EBC復合涂層。BSAS-1面層粗糙且孔隙率較高,這可能是由于噴涂粉體的流動性較差,噴涂過程中的送粉連續性不好造成的;相比而言BSAS-2粉體制備的EBC孔隙少、無裂紋、結構均勻、涂層之間銜接緊密;BSAS-3在等離子焰流中熔融最充分,形成涂層比較光滑,且孔隙極少,但是涂層表面布滿明顯的微裂紋。

等離子噴涂工藝是粉體在焰流的作用下熔化和加速,與基體撞擊后鋪展、凝固形成扁平粒子,扁平粒子間相互連接和堆疊,形成類似“磚墻”的層狀結構的涂層過程[21,22]。采用等離子噴涂制備的EBC通常含有不同類型的孔隙,包括層間孔隙、層內裂紋、大孔和扁平粒子界面等,裂紋是材料缺陷的應力集中點,絕大多數EBC的剝落和失效是由裂紋的萌生、擴展及合并而引發的。因此可以推斷,BSAS-3涂層中大量微裂紋引起的應力集中會導致涂層剝落。另外,微裂紋的存在還容易形成空氣直接進入基體的通道,造成基體直接受到高溫燃氣的腐蝕,從而使涂層失去防護作用。

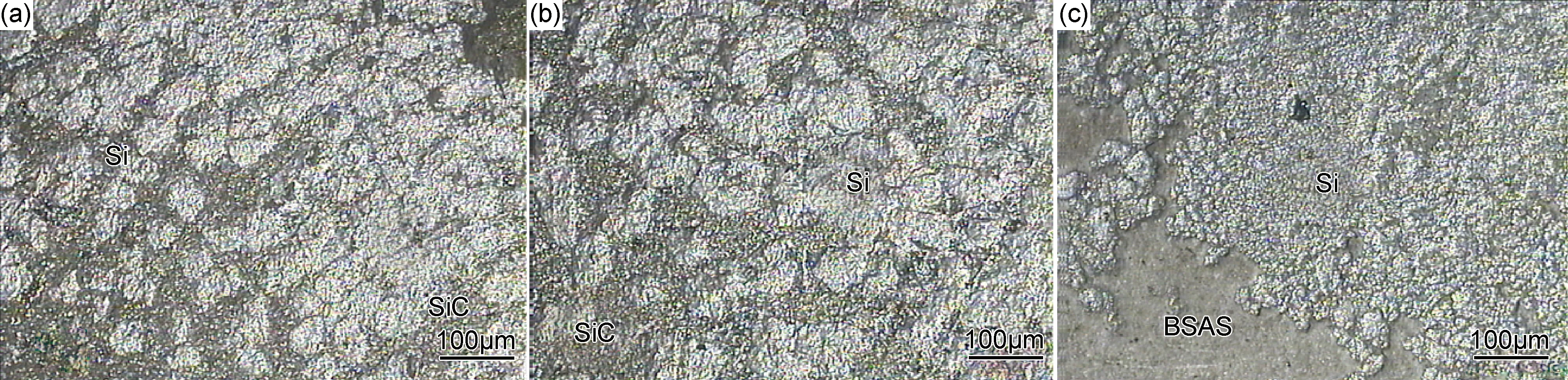

圖4 EBC表面形貌(1)及截面形貌(2)(a)BSAS-1;(b)BSAS-2;(c)BSAS-3Fig.4 The surface morphologies(1) and section morphologies(2) of EBC(a)BSAS-1;(b)BSAS-2;(c)BSAS-3

圖5為3種不同BSAS涂層表面的XRD譜圖。結果表明,經過等離子噴涂工藝的高溫處理過程,BSAS-3粉體由不定形態轉化為晶型結構,3種BSAS粉體形成的EBC成分大體一致,但均發生了一定的相組成重構,除了單斜相BSAS(PDF38-1451),還出現了一種新相Ba0.808(Al1.71Si2.29)O8(PDF88-1050),即BAS。眾所周知,等離子噴涂工藝是將噴涂粉體熔融、加速和堆疊制備片層狀涂層結構的過程。在一個熔融體系中,高熔點的組元往往率先結晶,當噴槍從樣品表面移開時,涂層的冷卻速率極快,部分高溫熔體未能獲得足夠的時間和能量越過形成目標物相晶核的勢壘,從而導致最終涂層中存在多種晶相,相組成重構會對涂層性能產生顯著影響。3種涂層中BSAS晶型保留率分別為52.9%,53.2%,20.5%。

圖5 等離子噴涂工藝制備BSAS涂層的XRD圖譜Fig.5 XRD patterns of BSAS coatings prepared by plasma spraying

LEE等[12]的研究表明,在高溫水氧環境下,由于BAS相對BSAS較高的SiO2活度導致氣態Si(OH)4的快速生成,因此BAS相的揮發性遠高于BSAS。在本工作制備的3種涂層中,BSAS-3涂層中重構產生的BAS相比例高達79.5%,可能會對涂層的高溫穩定性產生不利的影響。

2.33種BSAS粉體制備的EBC結合強度及其剝離機理分析

采用相同等離子噴涂工藝,在Si黏結層表面分別噴涂3種BSAS粉體制備EBC,涂層與基體的結合強度如圖6所示。通過涂層結合強度可以看出,等離子噴涂BSAS-1粉體和BSAS-2粉體制備的EBC結合強度分別為24.1MPa和29.8MPa,明顯優于BSAS-3粉體制備的涂層(14.2MPa)。

圖6 不同BSAS粉體制備EBC與SiC陶瓷的結合強度Fig.6 Bonding strength of EBC on SiC ceramics prepared with different BSAS powders

為進一步探究3種涂層結合強度存在較大差別的原因,對斷面進行了觀察。圖7是3種BSAS粉體在SiC基體上制備的EBC結合強度試樣的拉斷情況。BSAS-1和BSAS-2涂層的拉斷面有明顯的熔融液滴撞擊到噴涂面后鋪展開的Si熔滴,并可見裸露的SiC基體,拉斷發生在SiC基體與Si黏結層之間;BSAS-3涂層拉斷面可見整體連續的Si和部分BSAS面層,拉斷發生在BSAS面層和Si黏結層之間。

圖7 不同EBC的拉斷面顯微照片 (a)BSAS-1;(b)BSAS-2;(c)BSAS-3Fig.7 Section micrographs of different EBC (a)BSAS-1;(b)BSAS-2;(c)BSAS-3

等離子噴涂過程是一個將噴涂材料加熱熔融后冷卻的過程。根據噴涂過程中的熱機械行為分析[23],噴涂材料在制備過程中的應力隨著熱脹系數的差別而有所不同,減小熱脹不匹配度,可有效緩和制備過程中的熱應力,這對涂層結合強度的提高起到積極的作用。在等離子噴涂工藝制備EBC過程中,分別存在Si黏結層和BSAS面層加熱熔融和冷卻收縮過程,熱脹不匹配分別存在于Si層與SiC基體之間和BSAS面層與Si層之間。本工作所用BSAS-1(BSAS-2)和BSAS-3熱膨脹系數分別為5.02×10-6,5.39×10-6℃-1,均大于文獻[12]報道Si的熱膨脹系數(4.5×10-6~5.5×10-6℃-1)。其中BSAS-3粉體的熱脹系數最大,噴涂后產生的體積收縮大,即殘余熱應力最大。具體從微觀上講,BSAS-3粉體噴涂在Si黏結層上冷卻后偏離噴涂瞬間的位置變化最大,改變了初始黏結狀態,這也是BSAS-3涂層結合強度最差的原因;BSAS-1與BSAS-2涂層相比,區別就是BSAS-2粉體在造粒后經過了燒結,粉體更加致密,噴涂過程熔融充分,結合涂層SEM照片也可看出BSAS-2與Si層的過渡更加均勻,BSAS-1與Si之間存在較明顯邊界,因此BSAS-2涂層的結合力略高于BSAS-1涂層。

3 結論

(1)分別采用粉體造粒工藝,造粒燒結工藝以及熔融破碎法制備得到BSAS噴涂粉體。3種粉體都能在SiC基體上通過等離子噴涂制備得到EBC復合涂層。

(2)噴涂粉體制備工藝對涂層的結構和組成有著重要的影響:粉體造粒工藝制備的BSAS涂層粗糙,孔隙率高;造粒燒結制備的BSAS涂層結構均勻,少孔隙無裂紋,BSAS相保留率達53.2%;熔融破碎法制備BSAS涂層平坦且孔隙極少,微裂紋較多,涂層經噴涂后BSAS相保留率為20.5%。

(3)BSAS-1和BSAS-2制備的EBC結合強度分別為24.1MPa和29.8MPa,明顯高于BSAS-3粉體制備的涂層(14.2MPa)。影響結合強度的原因可能是由于BSAS粉體熱脹系數不同所致。

[1]CUI C Y,GUO Z X,WANG H Y,et al.In situ TiC particles reinforced grey cast iron composite fabricated by laser cladding of Ni-Ti-C system[J].Journal of Materials Processing Technology,2007,183(2-3):380-385.

[2]張紅松,王富恥,馬壯,等.等離子涂層孔隙研究進展[J].材料導報,2006,20(7):16-18.

ZHANG H S,WANG F C,MA Z,et a1.Research development of pores in plasma sprayed coatings[J].Materials Review,2006,20(7):16-18.

[3]NATHAN S J,FOX D F,ELIZABETH J O.High temperature oxidation of ceramic matrix composites[J].Pure Application Chemistry,1998,70(2):493-500.

[4]HARRY E E,GARY D L.Accelerated oxidation of SiC CMC’S by water vapor and protection via environmental barrier coating approach[J].Journal of the European Ceramic Society,2002,22(14-15):2741-2747.

[5]KARREN L M,PETER F T,LARR R W.High-temperature stability of SiC-based composites in high-water-vapor-pressure environments[J].Journal of the American Ceramic Society,2003,86(8):1272-1281.

[6]LEE K N,MILLER RA.Development and environmental durability of mullite/YSZ dual layer coatings for SiC and Si3N4ceramics[J].Surface Coating Technology,1996,86-87:142-148.

[7]黃光宏,王寧,何利民.環境障涂層研究進展[J].失效分析與預防,2007,2(1):59-63.

HUANG G H,WANG N,HE L M.Development of environmental barrier coatings on Si-based ceramics[J].Failure Analysis and Prevention,2007,2(1):59-63.

[8]張敬國,劉金炎,蔣顯亮.碳化鎢/鈷熱噴涂粉末和涂層的研究進展[J].功能材料,2005,36(3):332-334.

ZHANG J G,LIU J Y,JIANG X L.Review on tungsten carbide-cobalt powders and coatings by thermal spraying[J].Journal of Functional Materials,2005,36(3):332-334.

[9]徐濱士,馬世寧,朱紹華.表面工程與再制造工程的進展[J].中國表面工程,2001,14(1):8-14.

XU B S,MA S N,ZHU S H.Progress of surface engineering and remanufacture engineering in the new century[J].China Surface Engineering,2001,14(1):8-14.

[10]師昌緒,徐濱士,張平.21 世紀表面工程的發展趨勢[J].中國表面工程,2001,14(1):2-7.

SHI C X,XU B S,ZHANG P.Development of surface engineering in the 21st century[J].China Surface Engineering,2001,14(1):2-7.

[11]BERNDT C,LARERNIA E J.Thermal spray processing of nanoscale materials extended abstracts[J].Thermal Spray Technical,1998,7(3):411-440.

[12]LEE K N,FOX D S,BAANAL N P.Rare earth silicate environmental barrier coatings for SiC/SiC composites and Si3N4ceramics[J].Journal of the European Ceramic Society,2005,25(10):1705-1715.

[13]陳煌,林新華,曾毅.熱噴涂納米陶瓷涂層研究進展[J].硅酸鹽學報,2002,30(2):235-239.

CHEN H,LIN X H,ZENG Y.Research progress on nanostructured ceramic coatings prepared by thermal spraying[J].Journal of the Chinese Ceramic Society,2002,30(2):235-239.

[14]LEE K N.Current status of environmental barrier coatings for Si-based ceramics[J].Surface and Coatings Technology,2000,133-134:1-7.

[15]賀世美,熊翔,何利民.新型Yb2SiO5環境障涂層1400℃高溫氧化行為[J].材料工程,2015,43(4):37-41.

HE S M,XIONG X,HE L M.High temperature oxidation behavior of new Yb2SiO5environmental barrier coating at 1400℃[J].Journal of Materials Engineering,2015,43(4):37-41.

[16]范金娟,常振東,陶春虎,等.Si/Mullite/Er2SiO5新型環境障涂層的1350℃氧化行為[J].材料工程,2014,(10):90-95.

FAN J J,CHANG Z D,TAO C H,et al.Oxidation behavior of Si/Mullite/Er2SiO5new environmental barrier coating at 1350℃[J].Journal of Materials Engineering,2014,(10):90-95.

[17]KIMMEL J,MIRIYALA N,PRICE J,et al.Evaluation of CFCC liners with EBC after field testing in a gas turbine[J].Journal of the European Ceramic Society,2002,22(14-15):2769-2775.

[18]LEE K N,FOX D S.Upper temperature limit of environmental barrier coatings based on mullite and BSAS[J].Journal of the American Ceramic Society,2003,86(8):1299-1306.

[19]焦春榮,王嶺,陳大明.Ba0.75Sr0.25Al2Si2O8粉體的制備及其抗氧化性能的初步評價[J].航空制造技術,2014,(6):119-121.

JIAO C R,WANG L,CHEN D M.Preparation and the oxidation resistance of barium strontium aluminum silicate powders[J].Aeronautical Manufacturing Technology,2014,(6):119-121.

[20]郭雙全,馮云彪,葛昌.熱噴涂粉末的制備技術[J].材料導報,2010,24(16):196-200.

GUO S Q,FENG Y B,GE C.Preparation technology of powders used for thermal spraying[J].Materials Review,2010,24(16):196-200.

[21]MCPHERSON R.The relationship between the mechanism of formation,microstructure and properties of plasma-sprayed coatings[J].Thin Solid Films,1981,83(3):297-310.

[22]MCPHERSON R.A review of microstructure and properties ofplasma sprayed ceramic coatings[J].Surface and Coatings Technology,1989,39-40(89):173-181.

[23]YIN Y S,ZHANG J D,LI J,et al.Thermal-mechanical properties of Fe-Al/Al2O3composite graded coatings[J].Applied Surface Science,2004,221(1):384-391.

Preparation of BSAS Powders and Its Effect on Properties of Coatings

JIAO Chun-rong1,2,JIAO Jian1,CHEN Da-ming2,WANG Ling1,2

(1 Composites Center,Aviation Industry Corporation of China,Beijing 101300,China;2 Science and Technology on Advanced Composites Laboratory,Beijing Institute of Aeronautical Materials,Beijing 100095,China)

BSAS (BaO-SrO-Al2O3-SiO2) powders were prepared by different methods. The characteristics of the powders, their effect on the structures and properties of the plasma-sprayed environmental barrier coatings (EBC) were analyzed. The results show that BSAS powders prepared by powder granulation process have uneven particles and poor fluidity, and the coatings prepared by this method have rough surface and high porosity structure with bonding strength of 24.1MPa. BSAS powders prepared by agglomerate sintered method have smooth surface, good fluidity and high deposition efficiency, while the coating prepared has an uniform structure with few pores and no cracks with the bonding strength up to 29.8MPa and BSAS phase retention rate is 53.2% after spraying,which is the highest among the three kinds of powders. BSAS particles prepared by fused crushed method are dense and irregular, good liquidity and high deposition efficiency, and the coatings prepared by this powders are smooth with very few pores, but there are lots of micro-cracks, and the bonding strength is only 14.2MPa. The coating phase is restructured after spraying, and the BSAS phase retention rate is 20.5%, which can decrease the properties of the coatings at high temperatures. Results show that the agglomerate sintered method simplifies the preparing process of the spraying powders, and by this method, BSAS powders of excellent quality and high phase stability can be produced. Compared with other methods, BSAS powders prepared by agglomerate sintered method is more suitable for plasma spraying.

plasma spraying;BSAS powder;environmental barrier coating

10.11868/j.issn.1001-4381.2016.08.009

V254.2

A

1001-4381(2016)08-0051-07

裝備預研基金項目資助(9140C440405150C44003)

2016-01-07;

2016-06-11

焦健(1976-),男,高級工程師,博士,從事專業:陶瓷基復合材料,聯系地址:北京市81信箱3分箱(100095),E-mail:jiaojian@avic.com