魚雷尾軸密封老化試驗與貯存壽命預測

楊霞輝, 李志宇, 王 欣

(1. 西安航天動力研究所, 陜西 西安, 710100; 2. 中國船舶重工集團公司 第705研究所, 陜西 西安, 710077)

YANG Xia-hui1, LI Zhi-yu1, WANG Xin2

魚雷尾軸密封老化試驗與貯存壽命預測

楊霞輝1, 李志宇1, 王 欣2

(1. 西安航天動力研究所, 陜西 西安, 710100; 2. 中國船舶重工集團公司 第705研究所, 陜西 西安, 710077)

為估算魚雷尾軸密封貯存壽命, 對魚雷尾軸密封進行高溫加速老化試驗, 測其扯斷伸長率、壓縮殘余變形、內外徑殘余變形和運轉密封性能, 采用動力學衰減方程和阿累尼烏斯公式對加速老化試驗進行理論描述, 最后采用外推法估算尾軸密封貯存壽命。研究結果表明, 滿足材料性能指標扯斷伸長率、壓縮殘余變形的貯存壽命分別為22.55年和21.69年; 滿足皮碗內、外徑殘余變形的貯存壽命分別為5.17年和9.68年; 皮碗內徑殘余變形是影響皮碗壽命的關鍵因素, 該型號尾軸密封預測的貯存壽命為5.17年, 滿足設計使用要求。

魚雷; 尾軸密封; 加速老化試驗; 扯斷伸長率; 殘余變形; 貯存壽命

YANG Xia-hui1, LI Zhi-yu1, WANG Xin2

0 引言

魚雷是水下作戰的重要戰術裝備, 其推進裝置中尾軸與殼體之間設置的旋轉密封稱為尾軸密封, 作用是阻止海水或淡水流入裝置腔內。魚雷生產裝配完成以后, 常需經歷長時間的存放。尾軸密封材料采用的是以丁腈膠為基的混煉膠, 在長期的保存過程中受熱、氧、應力及介質等因素作用, 容易發生老化變質, 并喪失工作性能。而尾軸密封一旦失效, 將會導致魚雷無法正常工作。

在20世紀20年代, 吉爾(Gerr)烘箱的問世誕生了烘箱加速老化法。經研究發現, 與氧彈加速老化法、空氣彈加速老化法等相比, 烘箱加速老化與實際自然老化最接近[1-3]。Babek、Schoch等采用此法研究了非受力自然老化下橡膠拉伸強度、硬度、伸長率等物理性能的變化規律[4-6]。近年來, 國內外學者在橡膠老化機理、研究方法、延長壽命等方面做了很多研究。Paeglis提出應變能分數因子概念描述老化機理[7]; 方慶紅、草翠微等將神經網絡法應用于橡膠老化預測研究[8-9];金兵、馬海瑞等在橡膠工藝和防老化劑方面做了深入研究[10-11]; 王峰采用紅外分法研究了氯丁橡膠的老化機理和貯存壽命[12]。前人在橡膠老化方面所做工作較多, 但針對尾軸密封貯存壽命卻鮮有研究。

文章通過烘箱加速老化試驗, 采用動力學衰減方程和阿累尼烏斯公式對試驗數據進行理論描述和統計分析, 并以橡膠材料的扯斷伸長率、壓縮殘余變形和皮碗內外徑貯存殘余變形為性能指標, 采用外推法對尾軸密封貯存壽命進行預測,為確定魚雷貯存時間提供依據。

1 試驗方法

1.1 尾軸密封基本結構及原理

魚雷尾軸密封由皮碗和支撐墊組成, 安裝于魚雷尾部殼體和旋轉軸之間。皮碗由以丁晴膠為基的混煉膠制成, 并且內帶金屬骨架以提高強度,如圖1所示。

圖1 尾軸密封結構示意圖Fig. 1 Schematic of torpedo stern shaft seal structure

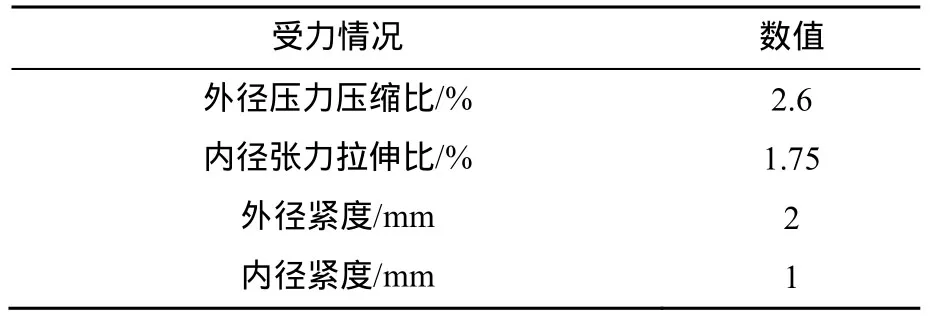

右側2個皮碗唇口均朝向海水側, 防止海水進入魚雷裝置內, 而左側單個皮碗唇口朝向魚雷內腔側, 防塵和避免介質外漏。皮碗內外徑均采用過盈配合, 內徑受徑向張力, 而外徑受徑向壓力, 其具體受力情況如表1所示。

表1 皮碗受力情況Table 1 Force situation of seal cup

1.2 試驗方法

研究表明[13], 硫化膠在 130℃以下熱老化機理基本相同, 材料表觀活化能與老化溫度無關,老化速率是老化反應溫度的函數, 即可采用阿累尼烏斯公式描述, 并可采用外推法由高溫求出常溫老化速率。綜合考慮經濟性和可操作性, 實驗選取70℃, 80℃, 90℃, 100℃, 110℃為高溫快速老化溫度。為了準確預測尾軸密封的貯存壽命, 對材料的物理機械性能和尾軸密封老化運轉性能進行深入研究, 并選取材料扯斷伸長率和壓縮殘余變形,皮碗內、外徑在快速熱老化下的殘余變形積累作特性指標。

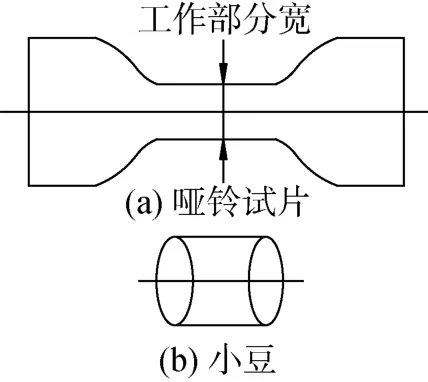

依據標準 GB/T528-1998《硫化橡膠或熱塑性橡膠拉伸應力應變性能的測定》和GB/T1685- 1982《硫化橡膠在常溫和高溫下壓縮應力松弛的測定》,將混煉膠制成啞鈴形試片(工作部分寬 3.2 mm, 厚2 mm)和試驗用小豆(10 mm×10 mm), 如圖2所示。

圖2 試驗件(啞鈴和小豆)Fig. 2 Schematic of test samples(dumbbell-shaped and bean-shaped)

將自由狀態下的啞鈴試片放入烘箱中進行70℃, 80℃, 90℃, 100℃, 110℃ 5個不同溫度的加速老化試驗, 測出材料拉伸狀態的扯斷伸長率。在5個溫度下, 對“小豆”施加實際裝配的外徑壓縮比進行加速老化試驗, 每個溫度取3組平行試樣, 測其隨老化時間壓縮殘余變形。

為研究尾軸密封皮碗內外徑尺寸和密封性能隨加速老化試驗的變化情況, 設計了專門的試驗工裝夾具以模擬實際的貯存情況, 皮碗在夾具內的受力情況(見表1)與實際裝配完全一致。每個溫度取3套(即9個皮碗)涂上潤滑脂放入老化箱中進行試驗, 第 1套采用精確度為 0.25%的大型工場顯微鏡WM2測其內外徑尺寸隨加速老化的變化, 第2套和第3套尾軸密封按照預定壓力做隨加速老化的氣密性試驗并記錄。

2 老化壽命預測原理

采用加速老化法獲得材料性能和皮碗內外徑變形隨時間變化的動力學方程, 并進行線性化和最小二乘法處理。然后, 在尾軸密封試驗臺上進行運轉試驗, 根據在模擬夾具中老化后的氣密性試驗和魚雷尾軸密封件驗收試驗要求, 獲得失去工作性能的“臨界值”。最后, 采用阿累尼烏斯公式對老化試驗數據進行理論描述, 預估貯存期。相關理論方程如下。

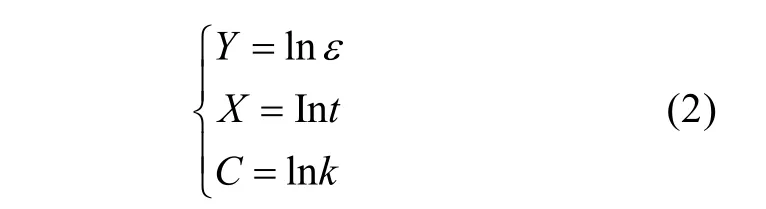

1) 動力學方程

其線性化方程

式中: ε是殘余變形積累; b是與橡膠種類、配方、指標有關的常數; k是老化速率; t是老化時間; C為線性化方程常數。

2) 最小二乘法配回歸線法方程

式中: i為每種試樣的試驗溫度組別; j=1, 2, 3,…;Ni和Nj為每個溫度下子樣個數。

3) 阿累尼烏斯公式

其線性化方程

式中: T是絕對溫度; E是表觀活化能; R是氣體常數; A是與橡膠相關的常數。

3 數據處理與分析

3.1 啞鈴試片扯斷伸長率

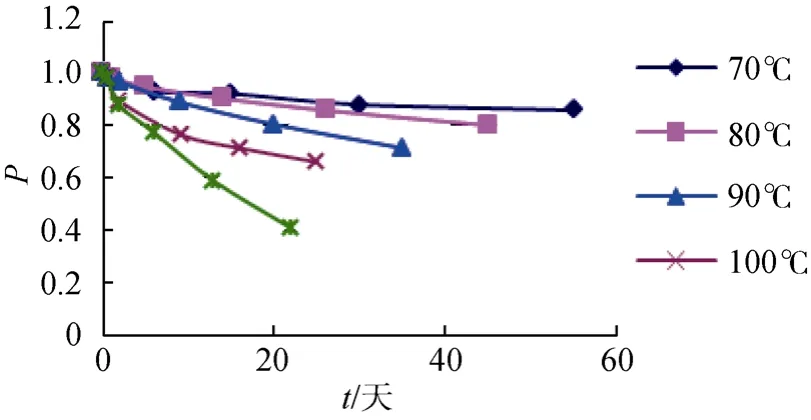

將啞鈴試片進行老化試驗, 得到試片的老化系數P(任一時間的扯斷伸長率與老化前扯斷伸長率的比值)與老化時間關系如圖3所示。

圖3 啞鈴形試片老化試驗結果Fig. 3 Aging test result of dumbbell-shaped sample

由圖 3可知, 隨著加速老化時間的增加, 老化系數P呈非線性關系遞減, 并且溫度越高扯斷伸長率降的越快, 老化速率越大。當溫度為110℃時, 僅需加速老化 20天左右其扯斷伸長率就降為原來的40%。采用動力學公式b

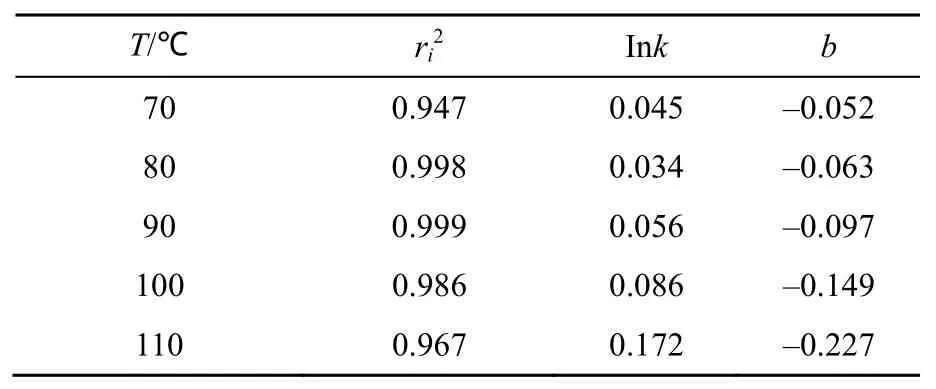

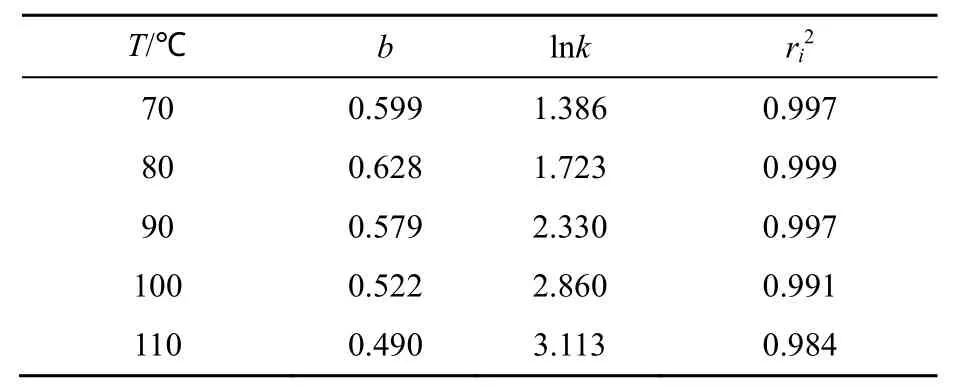

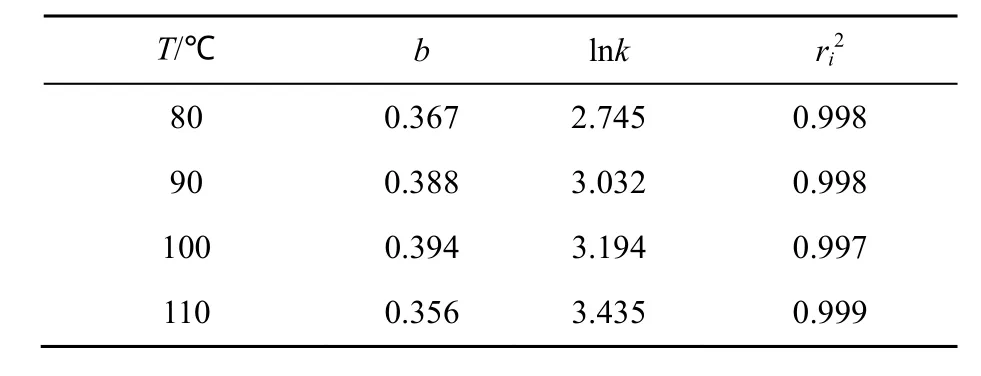

P kt= 對試驗數據進行處理, 將老化系數P和老化時間t代入動力學方程的線性化公式, 并配合最小二乘法回歸線得到lnk, b和ri的值, 計算結果如表2所示。根據經驗取置信度為 99%和自由度為 4, 查閱相關系數表可知, 相關系數r=0.917。因此|ri|?r, 這說明lnP 和lnt線性關系成立。

表2 啞鈴形試片統計分析結果Table 2 Test data statistics of dumbbell-shaped sample

根據老化試驗研究經驗, 拉伸試驗的老化系數臨界值一般取 80%左右。老化試驗結果表明,當老化溫度為100℃時加速老化16天的老化系數為 0.71。考慮扯斷試驗和數據測量誤差等因素,取扯斷伸長率臨界值為0.81。由圖3即可求出各溫度下的臨界時間τ, 具體數據見表3。

表3 不同溫度時的啞鈴試片試驗數據統計分析結果Table 3 Test data statistics of dumbbell-shaped sample at different temperature

圖4 啞鈴試片絕對溫度與臨界時間關系圖Fig. 4 Relation between absolute temperature and critical time for dumbbell-shaped sample

考慮尾軸密封非常易受環境、工況等因素的影響, 以及試驗過程引入的各種誤差因素和外推方法本身的偏差, 為保證安全性和可靠性, 取安全系數為2。故預測材料在貯存溫度25℃下的貯存壽命為22.55年。

3.2 “小豆”壓縮殘余變形

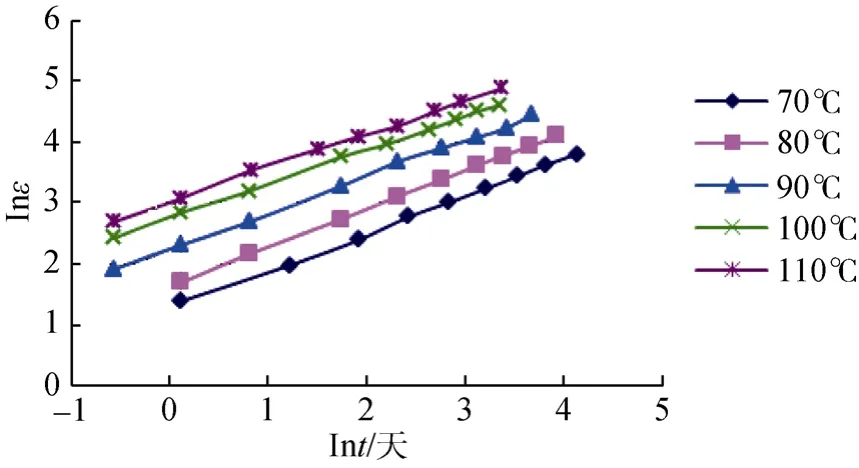

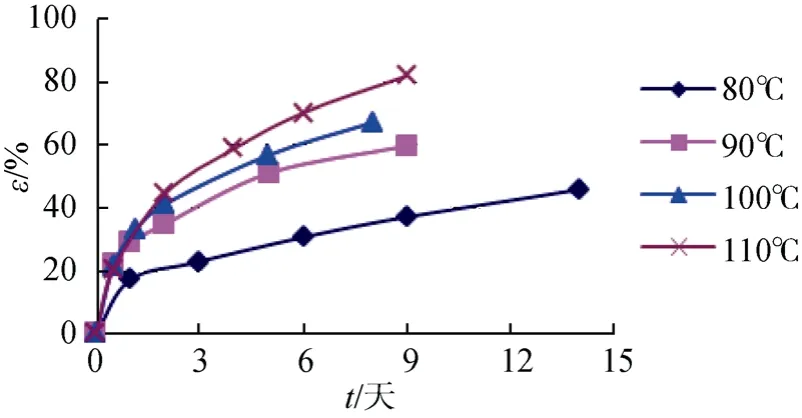

對“小豆”兩端施加2.6%的壓縮比進行老化試驗, 得到“小豆”殘余變形ε與老化時間t的關系如圖5所示。可知, 隨著老化時間的增加壓縮殘余變形呈非線性逐漸增加, 并且溫度越高其殘余變形積累速率越快。

圖5 “小豆”殘余變形與老化時間關系圖Fig. 5 Relation between residual deformation and aging time for bean

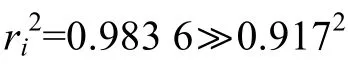

對動力學公式 ε= ktb線性化并對壓縮殘余變形試驗數據進行統計處理, 得到不同溫度下的 b,lnk和ri2值, 見表4。可知, |ri|?r=0.917, 說明lnε和lnt線性關系成立, 作出lnε和lnt線性關系如圖6所示。

表4 “小豆”殘余變形試驗數據統計分析結果Table 4 Test data statistics of residual deformation of bean

圖6 “小豆”殘余變形與老化時間對數關系圖Fig. 6 Logarithmic relation between residual deformation and aging time for bean

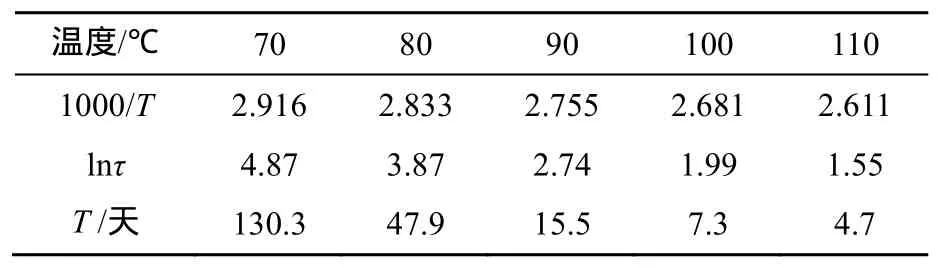

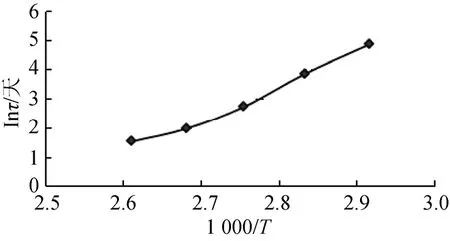

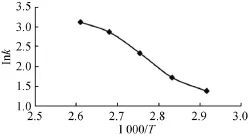

k與T服從Arrhenius方程, 代入式(7)可求出各溫度下的 lnk和 1 000/T, 及直線相關系數ri2=0.985 6。作出lnk與1 000/T關系如圖7所示,并采用外推法得到貯存溫度 25℃的老化速率k=0.254 1。

圖7 “小豆”的老化速率與老化溫度關系圖Fig. 7 Relation between aging rate and aging temperature for bean

根據老化試驗研究經驗, 壓縮殘余變形臨界值一般取70%左右。考慮尾軸密封實際工作時皮碗均受壓縮應力, 老化試驗無法完全真實地反映實際老化過程, 以及試驗裝配夾具和數據分散性等誤差因素, 將經驗值要求提高10%, 取“小豆”壓縮殘余變形臨界值為60%。將貯存溫度下的老化速率k和殘余變形臨界值代入Arrhenius方程,可計算出lnτ=9.697, 從而得到貯存壽命為 43.38年。取安全系數為 2, 得到滿足壓縮殘余變形條件下材料的貯存壽命為21.69年。

3.3 皮碗內外徑殘余變形試驗

3.3.1 皮碗內徑殘余變形

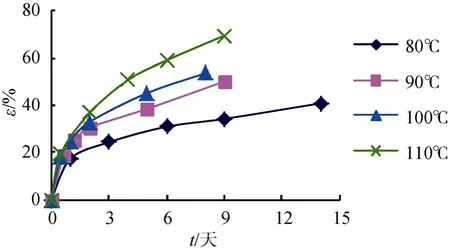

將尾軸密封產品放入夾具內進行老化試驗,結果得到皮碗內徑殘余變形ε和老化時間 t的關系如圖8所示。可知, 皮碗內徑殘余變形隨老化時間的積累特征與“小豆”壓縮殘余變形基本一致, 但老化時間短了很多。

圖8 皮碗內徑殘余變形與老化時間關系圖Fig. 8 Relation between residual deformation and aging time of sealing cup internal diameter

表5 皮碗內徑統計分析結果Table 5 Test data statistics of sealing cup internal diameter

根據表5中lnk和1 000/T數據采用外推法可得, 當貯存溫度為 25℃時老化速率 k=2.468。因老化速率 k和老化時間 t可用阿累尼烏斯公式來描述, 所以將lnk和1 000/T代入式(7)可得到相關參數, 從而得到老化速率 k和老化時間 t的關系式。

氣密運轉試驗結果表明, 當100℃老化16天皮碗出現泄漏情況, 達到產品臨界點, 此時皮碗的內徑殘余變形積累達73.87%。考慮皮碗內徑是工作時最薄弱、最容易失效的部分, 以及試驗裝配夾具和數據分散性等誤差因素, 將經驗值要求提高15%, 取內徑殘余變形臨界值為55%。然后,將老化速率k和殘余變形臨界值代入阿累尼烏斯公式可得到老化臨界時間τ為 10.34年。取安全系數為 2, 故預測在保證皮碗內徑性能的前提下尾軸密封的貯存壽命為5.17年。

3.3.2 皮碗外徑殘余變形

在夾具內進行老化試驗的皮碗, 其外徑殘余變形隨老化時間的變化關系如圖9所示。可知,隨老化時間的增加, 皮碗外徑殘余變形呈凸函數逐漸遞增。同樣地, 采用動力學方程 ε= ktb和阿累尼烏斯公式對皮碗外徑殘余變形試驗數據進行處理, 得到 lnε和 lnt線性相關性好, 其 b,lnk和ri2值見表6, 并且在溫度25℃時的老化速率k=2.1。

圖9 皮碗外徑殘余變形與老化時間關系圖Fig. 9 Relation between residual deformation and aging time of sealing cup external diameter

表6 皮碗外徑試驗數據統計分析結果Table 6 Test data statistics of sealing cup external diameter

通過氣密運轉試驗發現, 每個溫度老化后的皮碗運轉過程中外徑都沒有發生失效, 而 110℃老化 13天后皮碗外徑的殘余變形積累達 90%。考慮試驗裝配夾具和數據分散性等誤差因素, 外徑殘余變形臨界值取經驗值70%。

通過阿累尼烏斯公式可得到老化臨界時間τ=19.36年。取安全系數為2, 故預測在保證皮碗外徑性能的前提下尾軸密封的貯存壽命為9.68年。

4 結論

文中通過烘箱加速老化法對尾軸密封材料和產品進行加速老化試驗研究, 采用動力學方程和阿累尼烏斯公式對橡膠老化進行理論描述及數據統計分析, 得到如下結論:

1) 根據性能指標材料扯斷伸長率、材料壓縮殘余變形和皮碗內外徑貯存殘余變形預測的尾軸密封貯存壽命分別為22.55年、21.69年、5.17年和9.68年(取安全系數為2);

2) 皮碗內徑殘余變形所預測的貯存壽命時間最短, 其是決定尾軸密封老化壽命的關鍵因素;

3) 預測該型號尾軸密封貯存壽命為5.17年,滿足設計使用要求的5年。

[1] Youmans R A, Maassen G. C. Correlation of Room Temperature Shelf Aging with Accelerated Aging[J]. Industrial & Engineering Chemistry Research, 1955, 47(7): 1487-1490.

[2] Wise J, Gillen K T, Clough R L. An Ultrasensitive Technique for Testing Arrhenius Extrapolation Assumption for Thermally Aged Elastomers[J]. Polymer Degradation and Stability,1995, 49(3): 403-418.

[3] 李詠今. 硫化橡膠熱氧化時物理機械性能變質規律的研究[J]. 特種橡膠制品, 1997, 18(1): 42-51. Li Yong-jin. Study on Degradation Rule of Physical Mechanical Property of Vulcanizate During the Pried of Heat Aging[J]. Special Purpose Rubber Products, 1997, 18(1): 42-51.

[4] Bakek M. Long-term Aging of Rubber in Different Environments: Water, Soil and on the Shelf[C]//Proceeding of the International Rubber Conference. Brighton: Springer-Verlag,1972: F5.

[5] Maudal J, Roth F L, Steel M N, et al. Measurement of Ageing of Rubber Vulcanizates[J]. Journal of Research of the National Bureau of Standards, 1959, 63(2): 141-145.

[6] Juve A E, Schoch M G. Effect of Temperature on Air Ageing of Rubber Vulcanizates[J]. Materials Research and Standards, 1961, 1(7): 542.

[7] Paeglis A U. A Simple Model for Prediction Heat Aging of EPDM Rubber[J]. Rubber Chemistry and Technology,2004, 77(2): 242-256.

[8] 方慶紅, 連永祥, 趙桂林, 等. 基于BP人工神經網絡的橡膠老化預報模型[J]. 合成材料老化與應用, 2003,32(2): 27-30. Fang Qing-hong, Lian Yong-xiang, Zhao Gui-lin, et al. The Model for Rubber Aging Based on BPNeuralNetwork [J]. Synthetic Materials Aging and Application, 2003,32(2): 27-30.

[9] 草翠微, 蔡體敏. 橡膠老化性能的神經網絡研究方法[J]. 固體火箭技術, 2005, 28(2): 142-144. Cao Cui-wei, Cai Ti-min. Neural Network Research Method of Rubber Aging Properties[J]. Journal of Solid Rocket Technology, 2005, 28(2): 142-144.

[10] 金冰. 防老劑 D純度對天然橡膠(NR)熱氧化老化性能的影響[J]. 火箭推進, 2005, 31(3): 46-49. Jin Bing. Effect of Antioxidant D Purity on Hot-oxygen Ageing Properties of Natural Rubber[J]. Journal of Rocket Propulsion, 2005, 31(3): 46-49.

[11] 馬海瑞, 姜潮, 金冰. 全氟醚橡膠低溫密封性能和工藝研究[J]. 火箭推進, 2010, 36(3): 45-48. Ma Hai-rui, Jiang Chao, Jin Bing. Study on Perfluoroether Rubber Cryogenic Sealing Properties and Technics[J]. Journal of Rocket Propulsion, 2010, 36(3): 45-48.

[12] 王鋒, 董玉華, 郭文娟, 等. 氯丁橡膠的老化和壽命預測研究[J]. 彈性體, 2013, 23(1): 22-25. Wang Feng, Dong Yu-hua, Guo Wen-juan, et al. Study on Neoprene Rubber Aging and Shelf-life Predictions[J]. China Elastomerics, 2013, 23(1): 22-25.

[13] 肖琰, 魏伯榮, 杜茂平. 橡膠加速老化試驗及貯存期推算方法[J]. 合成材料老化與應用, 2007, 36(1): 40-43. Xiao Yan, Wei Bo-rong, Du Mao-ping. Accelerated Aging Test of Rubber and Calculation of its Storage Life[J]. Synthetic Materials Aging and Application, 2007, 36(1): 40-43.

(責任編輯: 陳 曦)

Aging Test and Storage Life Prediction for the Seal of Torpedo Stern Shaft

(1. Xi′an Aerospace Propulsion Institute, Xi′an 710100, China; 2. The 705 Research Institute, China Shipbuilding Industry Corporation, Xi′an 710077, China)

Accelerated aging test for a certain type of torpedo stern shaft seal was conducted at different high temperature to measure its break elongation rate, residual compression deformation, internal and external diameter residual deformations, and air tightness. The dynamic attenuation equation and the Arrhenius formula were employed to describe the accelerated aging test, and the extrapolation method was adopted to estimate the storage life of the seal. The results show that: 1) the storage life of the seal is 22.55 and 21.69 years if the requirements of break elongation rate and residual compression deformation are met, respectively; 2) the storage life is 5.17 and 9.68 years if the requirements of the internal and external diameter residual deformations of the sealing cup are met; 3) the internal diameter residual deformation of the sealing cup is the key factor influencing sealing cup life; and 4) the storage life prediction of the torpedo stern shaft seal is 5.17 years, meeting the designed value.

torpedo; stern shaft seal; accelerated aging test; break elongation rate; residual deformation; storage life

TJ630.2

A

1673-1948(2016)03-0248-06

10.11993/j.issn.1673-1948.2016.04.002

2016-03-17;

2016-04-21.

楊霞輝(1970-), 女, 碩士, 高級工程師, 主要研究方向為機械密封技術.