一種新型低溫真空軟管的設計

趙忠明,何 燚,唐 強,于慧潔(北京航天發射技術研究所,北京 100076)

一種新型低溫真空軟管的設計

趙忠明,何燚,唐強,于慧潔

(北京航天發射技術研究所,北京100076)

隨著低溫火箭運載能力不斷發展,推進劑的加注流量要求也在不斷提高。原有的小通徑加注管道已不滿足大流量加注需求,必須設計一種大通徑低溫推進劑輸送管道,這面臨著大通徑管道總成技術、絕熱接頭設計技術等難題。通過介紹在特定狹小空間內,為適應低溫推進劑加注連接器的對接、脫落位置變化,設計了一種新型大通徑低溫真空多層絕熱軟管,包括管道總體方案的選型、關鍵參數的計算等。該方法已被應用于某低溫推進劑輸送管道的設計和加工,并通過了實際運行工況的試驗考核,驗證了設計方法的正確性,對同類管道設備的設計具有一定的參考價值。

多層絕熱;大通徑;低溫軟管

0 引言

隨著低溫火箭運載能力不斷發展,推進劑的加注流量要求也在不斷提高。低溫流體輸送管道是航天領域不可缺少的一種設備,應用于低溫推進劑加注系統。在低溫流體輸送管道中,低溫真空軟管因具有良好的密封性、耐壓性及彎曲性能,能起到補償和吸收溫度變化產生的熱膨脹或冷收縮引起的位移變化、補償管道的安裝偏差等以及減振、降噪作用,成為低溫加注系統中必不可少的流體輸送元件。在推進劑加注連接器防護塔的狹小空間內,為了適應加注連接器的對接、脫落運動引起的位置變化,所設計的管道需在橫向和縱向兩個方向具有一定的柔性適應功能。

新型的低溫真空軟管,設計通徑得到增大,低溫流體輸送能力得到提高,同時能夠在橫向和縱向兩個方向具有柔性適應能力。

1 技術設計參數

1.1新型低溫軟管設計參數

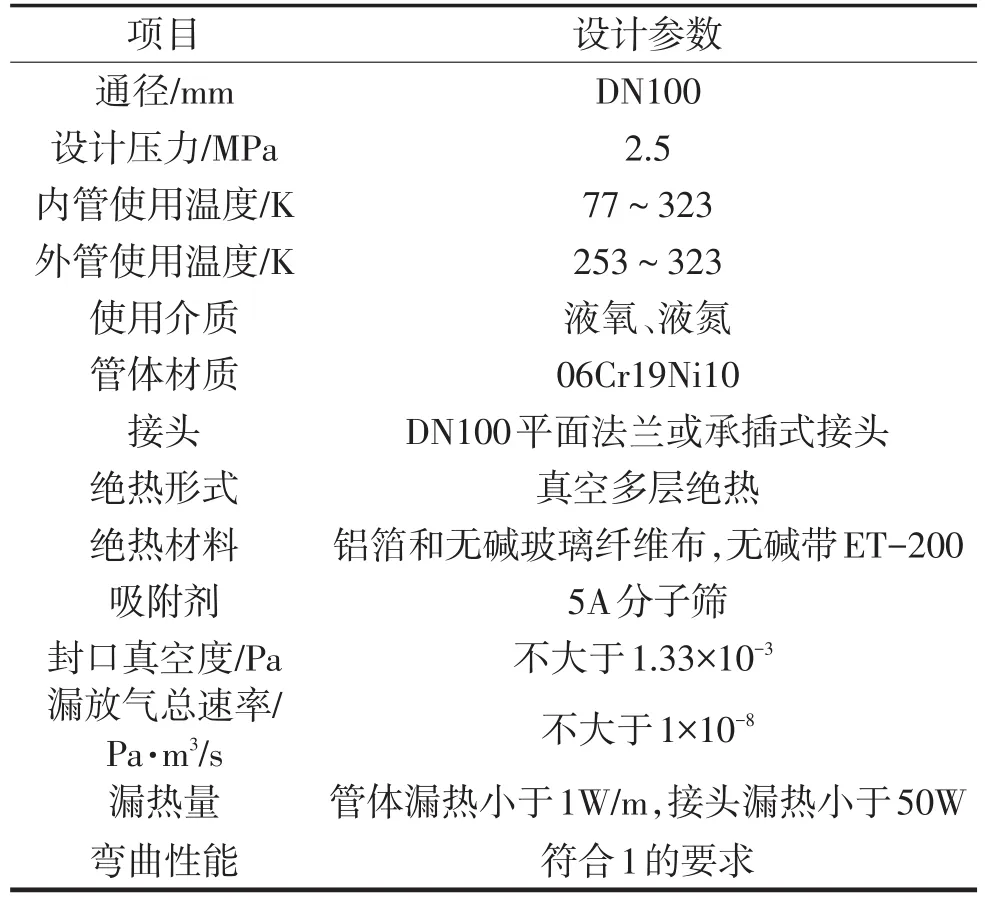

新型大通徑低溫真空絕熱軟管設計參數如表1所列。

表1 新型低溫真空絕熱軟管設計參數

1.2低溫真空軟管總體結構設計方案

根據使用要求及鹽霧環境情況,選擇金屬材料06Cr19Ni10作為管道的主體材料。管道總成由內網體、外網體兩層管體組成,中間由一段90°彎頭連接,在內網體的外表面使用鋁箔和無堿布交替纏繞構建絕熱層,在絕熱層外設置若干聚四氟乙烯軟管支撐環,以防止內外管直接接觸,提高絕熱性能。兩端的接頭根據連接需求,設計結構相匹配的大通徑絕熱接頭。在兩層管體之間形成的夾層中設有裝填5A分子篩的吸附盒,以保證管道在低溫工作情況下具有優良的真空度和真空壽命。封口塞用于夾層抽真空工藝接口。

圖1 低溫管道結構總體設計圖

2 低溫真空軟管總體方案設計選型

2.1絕熱層材料

絕熱層由多層交替纏繞在絕熱壁上的反射屏和間隔層構成。反射屏的作用主要是隔絕外界的輻射傳熱。間隔層可防止反射屏直接接觸兼起阻燃和隔熱作用。作為反射屏的材料有鋁箔、鍍鋁滌綸薄膜等,作為間隔層的材料有無堿玻璃纖維紙、無堿玻璃纖維布、尼龍織物、絕熱紙等。

設計方案中絕熱層選擇鋁箔作為反射屏,無堿玻璃纖維布作為間隔層。

2.2吸附劑與吸附盒

吸附劑是具有微孔結構的物質,其單位質量的吸附表面積很大,靠分子力把氣體分子吸引到吸附劑表面。低溫管道夾層中的吸附劑對于獲得并保持夾層在低溫下的真空度具有重要作用。常用的吸附劑有5A分子篩和活性碳。在真空和低溫條件下,5A分子篩和活性碳吸附N2、O2、Ar2、H2等常見氣體的能力相當。而活性碳在夾層抽真空時易于脫附水,但在O2中易于燃燒,對于液氧介質管路不選用活性炭作為吸附劑。

設計方案選擇5A分子篩作為夾層吸附劑。

2.3接頭設計形式

低溫多層絕熱管道的熱量損失主要是通過接頭散失的,低溫接頭的設計盡量追求低漏熱、可靠的密封性能。低溫接頭分為凸接頭和凹接頭,有雙重密封結構設計,每道密封處都有聚四氟乙烯材料的密封墊片,因而絕熱性較好,同時采用法蘭形式安裝也較方便。圖2為承插式密封結構的設計圖,法蘭螺栓在擰緊過程中第一道密封處的密封墊發生變形達到密封的效果。對于法蘭第二道密封處,凸接頭和凹接頭之間留有一定間隙,間隙為細長型,使得進入此間隙的低溫液體氣化,形成氣阻以阻止低溫液體通過泄漏,而且密封墊不與低溫液體接觸,可靠性高,有效控制了接頭的漏熱量[2]。

圖2 承插式密封結構設計圖

2.4內網體、外網體結構

內網體和外網體管坯選用H環形沖壓波紋管。H型波紋柔性體具有連續的環狀波形,柔軟性好,受力時不易產生扭轉應力,適用于運動場合對壽命要求較高的場所。

在環形沖壓波紋管外層加裝不銹鋼保護網套。網套是由金屬絲或金屬帶按一定順序紡織成的金屬網。網套除了能夠加強軟管的承壓能力,還能起保護波紋軟管的作用。隨網套層數和覆蓋波紋管的程度增加,金屬軟管的承壓能力和抗外界作用能力增加,但增加網套層數和覆蓋程度會影響軟管的柔性。綜合考慮后,低溫軟管的內外網體選擇一層網套。在內網體和外網體之間支撐材料選用絕熱性能良好的聚四氟乙烯。

3 關鍵參數的計算

低溫推進劑加注管道設備,漏熱指標直接影響推進劑加注品質。選取漏熱指標作為關鍵參數進行設計核算。低溫加注管道在工作狀態下與外界的熱交換,主要通過真空多層絕熱管體的傳熱、兩端接頭和內外管體間支撐的漏熱,即Φ總=Φ絕熱層+Φ接頭+Φ支撐。以77 K溫區使用的DN100低溫真空軟管進行計算。給出的邊界環境溫度:Tω=323 K,內管內壁溫度:T0=77 K(-196℃)。

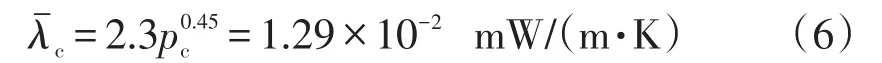

3.1真空多層絕熱管體的傳熱

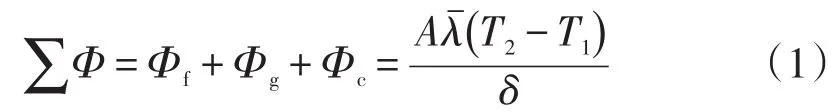

根據文獻[3]進行傳熱參數的計算。絕熱層的傳熱主要有壁面間的輻射傳熱Φf、殘余氣體的導熱Φg、層間固體傳導傳熱Φc。在高真空條件下氣體稀薄,對流換熱不考慮。通過真空多層絕熱的各項傳熱如式(1):

式中:A為傳熱面積,傳熱面積 A=πDL=π× 0.159×1,m2;∑Φ為多層絕熱層傳熱,W;為總表觀導熱系數,為輻射傳熱表觀導熱系數,W(/m·K);為殘留氣體傳熱表觀導熱系數,W(/m·K);為層間固體傳導傳熱表觀導熱系數,W(/m·K);δ為絕熱層厚度,m。

(1)輻射傳熱表觀導熱系數

式中:T2為外筒內壁溫度,取323 K;T1為內筒外壁溫度,取77 K;ε為未拋光金屬壁面的輻射傳熱發射系數,0.7;εs為屏(鋁箔)的發射系數,0.05;σb為波爾茲曼常數,5.67×10-8W(/m·K);δ為絕熱層厚度,10 mm;n為絕熱層數,20。

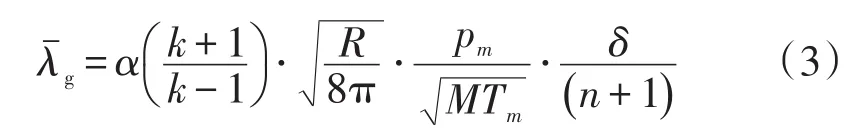

(2)殘留氣體傳熱表觀導熱系數

多層絕熱的夾層壓力通常在10-2Pa以下,夾層中殘留氣體是靠其分子與壁面碰撞而傳熱。

假設殘留氣體為空氣,界面溫度為323 K和77 K。

式中:pm為輻射屏間氣壓平均值,10-2Pa。

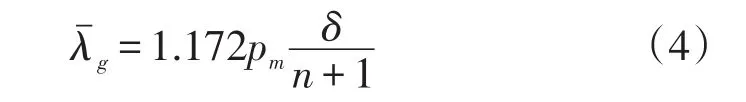

(3)層間固體傳導傳熱表觀導熱系數

多層絕熱各反射屏之間通過間隔層(無堿玻璃纖維布等)相互接觸,存在層間固體導熱。

式中:pc為層間壓緊力,取10-5MPa。

(4)多層絕熱管體漏熱計算:

單位長度多層絕熱管體漏熱量:

計算的數值滿足小于1 W/m的技術要求。

3.2低溫接頭漏熱的計算

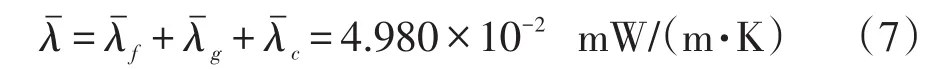

采用仿真軟件對低溫接頭進行漏熱量計算,內管壁面溫度設置為77 K,法蘭外壁為289 K(16℃保證管外漏熱不結霜),計算的結果如圖3所示。

圖3 低溫接頭在77 K溫區工作時溫度分布圖

設計的熱橋處的熱流為q=1.2×104W/m2。熱橋段橫截面積A=1.52×10-3m2,得到接頭漏熱Q=qA=18.2 W。一對接頭漏熱約為40 W,滿足不大于50 W的技術要求。

3.3管路支撐漏熱的計算

聚四氟乙烯導熱系數λ為0.25 W(/m·K)。計算管路通過支撐的漏熱,假設支撐的內外截面與管路內外管完全接觸,支撐的內表面溫度為77 K,支撐的外表面溫度為323 K,根據式(9)計算管路支撐的漏熱量:

式中:D為支撐外接圓直徑,150 mm;d為支撐內切圓直徑,108 mm;δ為支撐設計厚度,14 mm;η為接觸面積與支撐外環面積之比,0.1;TW為環境溫度,323 K;T0為低溫介質溫度,77 K。

鄧筆財等[4]對多層絕熱和支撐輻射對低溫傳輸管線的漏熱進行了計算,對比了不同材料和結構形狀的支撐漏熱情況,建議盡可能的減少支撐接觸面積,增大熱傳導的距離,從而減少漏熱量。該文獻對內徑63 mm的多層絕熱管道數值模擬計算的總漏熱值小于1 W/m,與文章設計的軟管計算結果較為相近。對計算結果對比可知,低溫多層絕熱管道的熱量損失主要是通過接頭散失的,低漏熱的接頭設計是低溫管道工程應用的研究方向。

4 結論

本文總結了一種能適應低溫加注連接器對接、脫落運動的位置變化的新型低溫真空軟管的設計方法。該方法已被應用于某型號低溫推進劑輸送系統DN50~DN150系列低溫真空軟管的設計和加工,形成了若干技術成果[2,5-6]。該系列低溫真空軟管通過了實際工況的考核。在真實低溫推進劑介質試驗時,低溫真空軟管外表面及接頭無結霜或冒汗的現象,絕熱性良好,滿足使用技術要求,驗證了該設計方法的正確性,對同類管道設備的設計具有一定的參考價值。

[1]任赤斌,徐長榮,郁忠海.GB14525波紋金屬軟管通用技術條件[S].北京:航天航空工業部,2010.

[2]劉春青,唐強.一種真空低溫管道連接密封結構:中國,ZL201520177101.6[P].2015.

[3]黃立德.發射技術[M].(下冊).北京:宇航出版社,1991.

[4]鄧筆財,謝秀娟,楊少柒,等.多層絕熱和支撐輻射對低溫傳輸管線的影響分析[J].低溫工程,2015(2):51-56.

[5]趙忠明,趙立喬,唐強,等.一種復合式連接管:中國,ZL201520187072.1[P].2015.

[6]古麗娜,唐強.一種真空管道吸附活化方法:中國,ZL201520003773.5[P].2015.

DESIGN OFA NEW CRYO-VACUUM HOSEW ITH MULTI-LAYER THERMAL INSULATION

ZHAO Zhong-m ing,HEYi,TANG Qiang,YU Hui-jie

(Beijing Instituteof Space Launch Technology,Beijing100076,China)

With the developmentof cryogenic rocket carrying capacity,the requirementof filling flow of propellant is increasing.The original small diameter filling pipeline does notmeet the requirements of large flow filling,a series of large diameter cryogenic tubemustbe designed.It is faced w ith problems such as large cryogenic tube assembly technology,thermal insulation jointdesign technology,etc.Thispaper introducesa new type ofmulti-layer thermal insulation hose,which is designed to adapt to the change of the position of the propellant filling connector in a specific narrow cabin,including the design of the overall scheme,the calculation of the key parameters and so on.Themethod has been applied to the design and manufacture of a propellant conveying pipeline,and has been tested by the actual working conditions,which verifies the correctness of the designmethod and has a certain reference value for the design of sim ilar cryogenic equipments.

multi-layer thermal insulation;large diameter;cryo-vacuum hose

TB65

A

1006-7086(2016)04-0229-04

10.3969/j.issn.1006-7086.2016.04.010

2016-05-05

趙忠明(1985-),男,北京人,碩士,工程師,主要從事運載火箭推進劑加注系統設備設計與研究工作。E-mail:zhaozhongming@163.com。