酮苯脫蠟裝置的技術改造與優化

高鍵,葉曉明,吳長海

(中國石油蘭州石化公司煉油廠,甘肅蘭州 730060)

酮苯脫蠟裝置的技術改造與優化

高鍵,葉曉明,吳長海

(中國石油蘭州石化公司煉油廠,甘肅蘭州730060)

本文介紹了蘭州石化公司一套酮苯脫蠟裝置實施的一些技術改造與優化措施,通過技術改造,使得這套老裝置(1958年由原蘇聯援建)能耗逐年降低,實現了節能減排,并且裝置總體技術經濟指標有一定的提高,提高了裝置的經濟效益。

溶劑脫蠟;節能減排;技術改造

1 裝置概況

蘭州石化公司一套脫蠟裝置,采用冷點稀釋工藝,1958年由原蘇聯援建。原設計能力為9.17萬噸/年,1991年由洛陽設計院設計,于同年施工建設,1992年投產,裝置加工能力達25萬噸/年。裝置由脫蠟結晶系統、脫蠟回收系統、冷凍系統、脫蠟真空泵系統、脫蠟過濾系統、脫油結晶、脫油回收系統、脫油真空過濾系統組成,2013年7月至11月,實施了“‘老三套’潤滑油生產裝置自控系統,加熱爐節能改造”,裝置實現了DCS控制。裝置采用兩段脫蠟兩段脫油聯合工藝[1,2],可進一步降低裝置蠟膏含油;結晶系統采用冷點稀釋工藝,可改善蠟的結晶;脫蠟濾液回收系統采用先進的“五塔三效蒸發”回收工藝,裝置能耗低;回收系統設有溶劑干燥系統,可降低溶劑含水;脫蠟過濾系統采用兩段過濾工藝,能提高去蠟油收率3~5個百分點;冷凍系統全部采用美國約克公司制造的螺桿冷凍機,降低了操作難度,2014年7月又對控制面板升級,提高了冷凍機操作安全性。

2 分析與研究

2.1裝置能耗對比

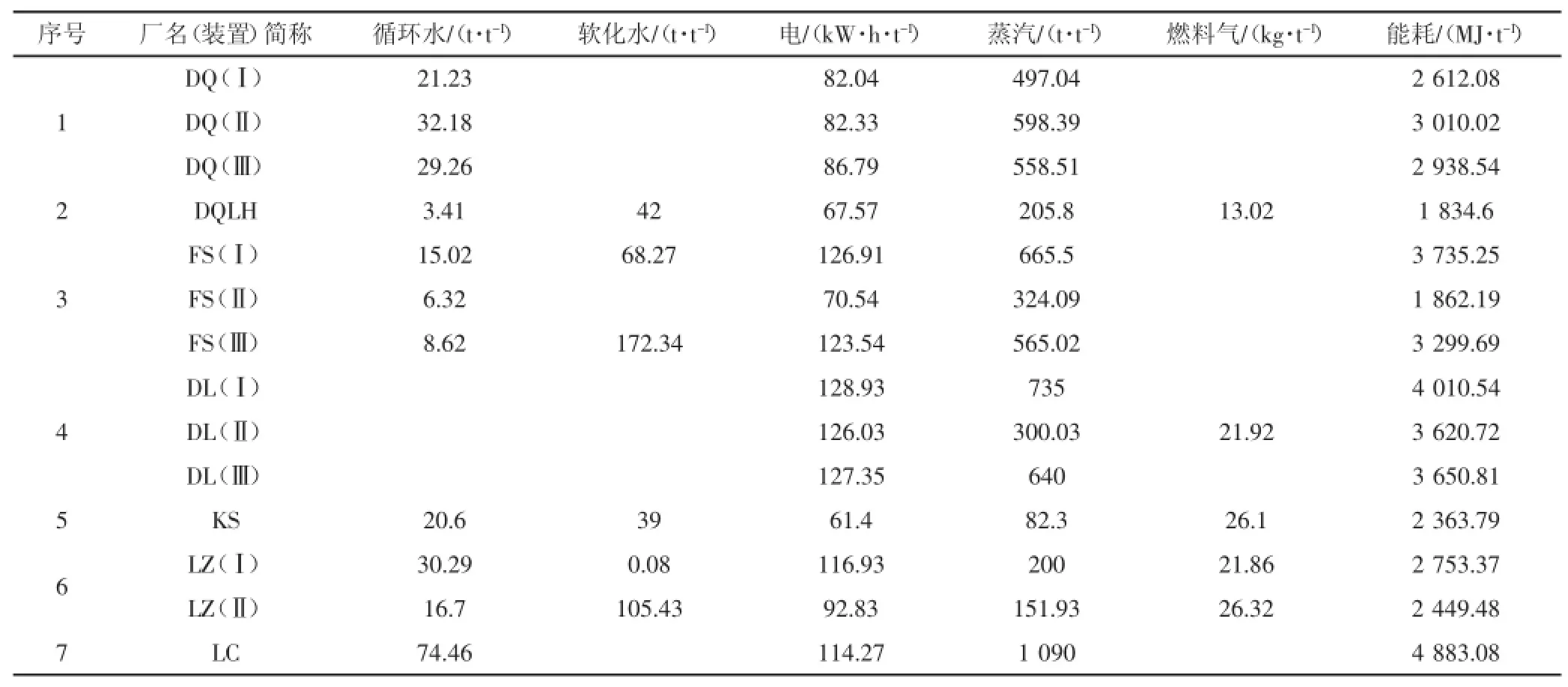

近年來,蘭州石化一套酮苯裝置能耗平均為2 907.17 MJ/t,比其他同類裝置的平均水平低約 3 70.81 MJ/t。以 2013年數據匯編為例(見表1)。

水、電和燃料的單耗均處于同類裝置平均水平,而蒸汽在14家同類裝置中位居第三,這意味著在脫蠟脫油聯合裝置中位居第一。

2.2新技術應用和生產、技術經濟水平的對比

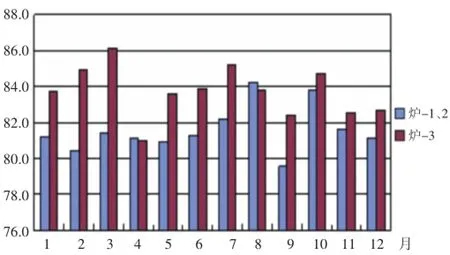

2.2.1加熱爐節能改造2013年11月之前,溶劑脫蠟聯合車間24單元一共用兩臺加熱爐。其中,爐-1是蠟下油、蠟液混合用爐,即“一爐兩用”,爐內中間設有隔板,三分之二的空間用于加熱蠟下油,另外三分之一的空間用于加熱蠟液,因為燃料氣都是瓦斯,且都從同一管線中來,瓦斯的流量壓力相同,極易造成爐膛溫度相互影響,造成加熱爐操作波動,且熱效率不高,根據2013年1~5月加熱爐熱效率統計是81%左右,單獨加熱蠟下油的爐-2,也只有80%左右,有時只能達到70%多。

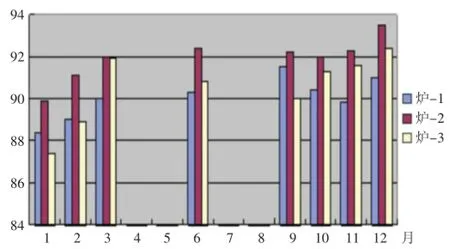

為了解決爐-1一爐兩用造成的去蠟油加熱爐和蠟回收加熱爐爐膛溫度相互影響的問題,2013年裝置進行了加熱爐改造,將2臺現有的加熱爐拆除,新上3臺加熱爐分別用于去蠟油、蠟及蠟下油回收系統。爐子所用燃料都是煉油廠瓦斯氣,爐-1型號是11.704 MWΦ168-Φ168,介質是去蠟油,有8個燃燒器,設計消耗瓦斯0.42 kg/s,設計熱效率93.2%,設計熱負荷11.704 MW;爐-2型號是8.5 MW-Φ152-Φ152,介質是蠟液,有6個燃燒器,設計消耗瓦斯0.308 8 kg/s,設計熱效率93.2%,設計熱負荷8.5 MW;爐-3型號是8.36 MW-Φ152-Φ152,介質是蠟下油,有6個燃燒器,設計消耗瓦斯0.302 1 kg/s,設計熱效率93.2%,設計熱負荷8.36 MW。有煙氣余熱回收系統,投用初期,由于缺乏經驗和設備硬件缺陷,余熱回收系統不能正常投用,經過不斷摸索,分析原因,總結經驗,加強操作管理,熱效率逐步提高。從公司2012年和2014年加熱爐監測情況看,最高最低相差13%。2014年熱效率平均實現一檔達標(見圖1,圖2)。

2.2.2應用回收多效蒸發工藝溶劑回收系統原來采用五塔三效蒸發工藝,把蠟和蠟下油溶劑回收系統采用四塔二效蒸發工藝使換熱率從40.0%上升到45.6%,熱回收率從40.0%提高到60.0%,爐負荷下降2.26%,后冷量下降25.2%,裝置能耗降低約690 MJ/t。統計數據中,燃料和蒸汽消耗之和低于其他同類裝置平均值435 MJ/t。從各裝置改造的經驗看,一套酮苯脫蠟裝置的每個溶劑回收系統能耗在189.6 MJ/t左右。

2.2.3采用濾液循環技術蘭石化一套酮苯的結晶系統原設計中沒有三濾液循環工藝,在2009年全采用了三段濾液循環改造,這樣既減輕了蠟下油回收加熱爐的負荷,又降低了結晶系統新鮮溶劑比,溶劑比降低0.50:1,裝置能耗降低50 MJ/t,脫蠟油收率上升0.50%,蠟含油上下降了0.08%。

表1 蘭州石化一套酮苯裝置能耗情況

2.2.4采用離心泵輸送冷蠟原來蒸汽往復泵用離心泵代替,改變了原來蠟液只能用蒸汽往復泵不能用電泵的觀念。可節約蒸汽1.5 t/h,可使裝置能耗降低約3.86 MJ/t。而同類裝置中不少仍采用蒸汽泵輸送蠟液。

圖1 2012年監測數據

2.2.5循環水有自流回水改壓力回水自流回水改為壓力回水,減少了循環水的跑冒滴漏現象,動力廠供水部循環水濃縮倍數上升。裝置采用水冷器出口閥門控制,上下水溫差冬季6℃~9℃,夏季6℃~11℃,循環水用量明顯下降。

2.2.6伴熱線及加熱器凝結水系統改造如何消除裝置一年四季到處冒汽的現象,裝置在2013年對凝結水系統進行了改造。將所有伴熱線和熱器凝結水全部集中改進集合線,然后進公司回水管網,凝結水回收率達到95%以上,裝置現場再無以前的到處冒汽的現象。2.2.7加強生產技術管理由于蘭石化一套酮苯的生產、技術管理嚴格,操作平穩率較高,結晶各流冷凍平衡,冷點和各部加入溶劑溫度控制嚴格,結晶效果好,使裝置脫蠟溫差低(2℃~3℃),過剩質量少,冷凍量較低,使裝置能耗降低。同類裝置中脫蠟溫差大都高于2℃,最高的達到9℃。以油品和溶劑的比熱(-20℃)計算,并考慮到溶劑比和冷凍設備的效率,脫蠟溫差每上升1℃則裝置的冷凍量增加9.2 MJ/t原料(結晶溶劑比為3.80:1),電耗增加約9.70 MJ/t原料,裝置能耗將上升約33.5 MJ/t。

表2 四年蒸汽消耗情況

還有一些做法是對熱溶劑加熱器的蒸汽及時調整,如果不溫洗濾機時,就采用乏汽加熱;溫洗和化套管時改用主汽加熱。再就是保證蠟液能正常輸送情況下,避免一段蠟泵不走空行程,這樣也可以降低蒸汽消耗。還有就是根據氣溫調節伴熱線給汽閥門開度,只要保證管線不凍凝,就可節約蒸汽0.3 t/h。從近四年蒸汽消耗情況可以看出(見表2)。

圖2 2014年監測數據

3 結論和建議

3.1蘭州石化一套酮苯裝置能耗水平的結論

蘭州石化一套酮苯近年來在應用新技術、設備更新和節能技術改造等方面做了不少工作,取得較好的節能效果,老裝置能運行到現在,又不落后,可謂永葆青春,裝置能耗仍處于國內中上水平,確有不少成功的經驗值得同類裝置學習和借鑒。

3.2積極更新設備

設備性能對酮苯脫蠟裝置生產和能耗影響較大,通過較大規模地更新設備,使裝置能耗有較大幅度的降低。日前有不少新型設備可以選擇應用,如:前蘇聯套管結晶器更換蘭石研究所套管、采用進口冷凍機、冷凍后冷采用表面蒸發空冷,應用離心泵輸送冷蠟等均已被實踐證明有良好的節能效果。

3.3在技術改造中增加技術含量

裝置通過技術改造收到良好的節能效果,實踐證明:多效蒸發回收溶劑,多段濾液循環工藝等工藝技術對節能和提高收率均有良好效果,各裝置在技術改造中應盡量全面采用這些技術。

3.4重視加強生產和技術管理

經驗證明:嚴格管理,優化操作,提高操作平穩率,對裝置節能有十分重要的意義。各裝置應落實有效的管理和技術措施,使操作平穩率真正得到提高,認真抓好結晶各流冷凍的平衡,冷點和各部溫度的控制,必能見到牧果。

[1]侯祥麟.中國煉油技術[M].北京:中國石化出版社,2001.

[2]胡徐騰.走向煉化技術前沿[M].北京:石油工業出版社,2004.

Technical transformation and optimization of ketone

benzol dewaxing units

GAO Jian,YE Xiaoming,WU Changhai

(Lanzhou Petrochemical Company Refinery,CNPC,Lanzhou Gansu 730060,China)

This paper introduces the Lanzhou petrochemical company a ketone benzene dewaxing unit in the implementation of a number of technological transformation and optimization measures,through technical transformation,making the old device(1958 from the former Soviet Union aid)energy consumption decreased year by year,to achieve energy saving and emission reduction,and device,the overall technical and economic means marked increase and improve the economic benefit of the unit.

solvent dewaxing;energy saving and emission reduction;technological transformation

TE965

B

1673-5285(2016)08-0129-03

10.3969/j.issn.1673-5285.2016.08.029

2016-05-31

高鍵,男(1969-),煉油廠溶劑脫蠟聯合車間生產組長,郵箱:gaojian4@petrochina.com.cn。