起重機械安全監控管理系統的檢驗要點

丁高耀

(寧波市特種設備檢驗研究院 寧波 315048)

起重機械安全監控管理系統的檢驗要點

丁高耀

(寧波市特種設備檢驗研究院寧波315048)

通過近幾年對不同類型起重機械及不同廠家生產的安全監控管理系統的現場檢驗經驗總結,分別從安全監控管理系統的施工單位資質、管理系統監控的主要參數、管理系統監控的主要狀態及系統的硬軟件設計全面性等方面深入剖析安全監控管理系統的檢驗要點,對檢驗人員的日常檢驗操作具有指導意義,對起重機械安全監控系統的完善設計和安全使用亦有借鑒意義。

安全監控改造參數狀態系統設計

按照國務院和國家質檢總局相關文件要求,自2015年3月起,所有新制造和安裝的造船門式起重機、架橋機、100t及以上通用門式起重機、60t及以上門座起重機、315t·m及以上普通塔式起重機等設備均須安裝安全監控裝置,在用的上述設備則應在2017年12 月31日前完成加裝安全監控裝置。

通過幾年來廣大起重機械制造單位及配套系統單位的試點和不斷修改完善,各個廠家生產的安全監控系統已趨于成熟,基本滿足GB/T 28264—2012 《起重機械安全監控管理系統》的要求。但筆者對大型起重機械安全監控系統實施檢驗時,也發現有部分廠家安全監控系統信息采集點較少,系統內存不足、軟件開發不規范、顯示及輸出點不齊全、視頻存在盲區等現象。如何全面掌握安全監控系統的檢驗內容及要求,正確把握檢驗要點,是確保起重機械安全監控系統合理可靠配置,確保起重機整機安全可靠運行的前提條件。下面著重通過安全監控系統施工單位的資質、監控參數、監控狀態、系統設計等方面闡述監督檢驗的要點。

1 施工單位資質

起重機械安全監控管理系統是起重機械電氣控制系統的一部分,也是電氣控制系統功能延伸的一部分,控制系統的可靠程度將直接影響起重機械正常運行。雖然質檢辦特聯[2015]192號文規定:起重機械主要受力機構件或主參數改變的,應有起重機械改造許可資質的單位進行,但部分在用起重機械安全監控系統的加裝會涉及到原系統的改變,如接觸器控制改變為可編程序控制,高度限制器、起重量限制器等安全裝置信號終端的改變,部分執行元件線路的變化等現象普遍存在,一些加裝單位本身缺少對起重機械電氣控制系統的了解,隨意拆卸和加裝,影響了起重機械控制的安全性和可靠性。故對在用起重機械加裝安全監控管理系統如涉及控制系統改變的應由相應改造資質單位實施。

2 監控參數

根據GB/T 28264—2012中附表的規定,不同種類的起重機其監控參數也有所不同,具體見表1。

表1 監控參數表

2.1距離檢測

起升、下降及運行距離檢測為一般起重機后加裝的監控功能,其距離的檢測傳感器一般為旋轉編碼器,其安裝位置一般為與電動機、卷筒、車輪的端部聯接處,但由于門式起重機等大小車輪可能存在與運行軌道相對滑移現象,故大小車運行距離顯示與實際測量存在著一定的誤差,故對大小車運行距離檢測建議安裝同步輪,另外室內的旋轉編碼器應加強防護,其安裝強度也應符合要求。

2.2水平度

履帶起重機、架橋機等設備應安裝底盤和主導梁水平度檢測裝置,其目的是確保吊裝過程中,整個受力支承處于水平面中,履帶起重機原產品一般已配置水平儀,但一些公路架橋機由于體積龐大,加裝水平檢測裝置難度較大。又由于架橋機兩根主導梁存在單側主梁傾斜及兩導梁不在同一水平面的可能,故架橋機主要承載面水平面的檢測裝置應至少設置三處,不僅應檢測每一側主梁的傾斜度,更重要應確保兩根主梁在同一水平面,這樣才能真正起到水平檢測的作用。

2.3支腿垂直度

支腿垂直度檢測的目的是為了避免由于支腿的傾斜而引發整機傾覆。普通公路架橋機主要由前后支腿和前后支承組成。前支腿主要承擔過孔時架橋機自重的部分重量,后支腿主要承載運梁工況部分重量,前后支承主要滿足運梁、架梁工況及過孔工況時大部分載荷作用,任一支腿和支承發生傾斜均會引發安全隱患,故認為架橋機的每處支腿和支承均應安裝支腿垂直度檢測裝置,這樣才能真正確保所有受力支腿和支承的垂直。

2.4操作指令

按規定,所有起重機的各種動作指令均應在顯示器上實時顯示。起重機操作指令包括各機構的方向指令、調速指令、不同吊裝方式選擇指令、緊急操作指令等。但部分安全監控系統采集信息點較少,只顯示了各機構動作方向,而忽視了動作過程的調速檔位、各種吊裝方式的選擇控制等操作指令信息,故全面顯示不同起重機各種操作指令,準確跟蹤操作人員具體的操作方式和操作特點,是完善起重機安全監控系統的一個重要組成部分。

2.5工作循環次數

工作循環是指起重機從起吊一個物品起,到能開始起吊下一個物品止,包括起重機運行及正常停歇在內的一個完整的過程。通過跟蹤起重機工作循環次數能基本反映出該起重機的使用頻率,并結合每次的吊裝載荷大小,綜合分析出該起重機的使用狀態是否符合設計標準,從而確保起重機使用壽命和可靠程度。但由于不同類型起重機(如門式起重機、流動起重機、架橋機等)的工作循環計算特點不一致,故建議通過稱重傳感器的變化值來確認工作循環次數。如當稱重裝置檢測到大于額定起重量的5%時,開始一個工作循環的起點,到重量降至5%以下時,則認為一個工作循環的結束。

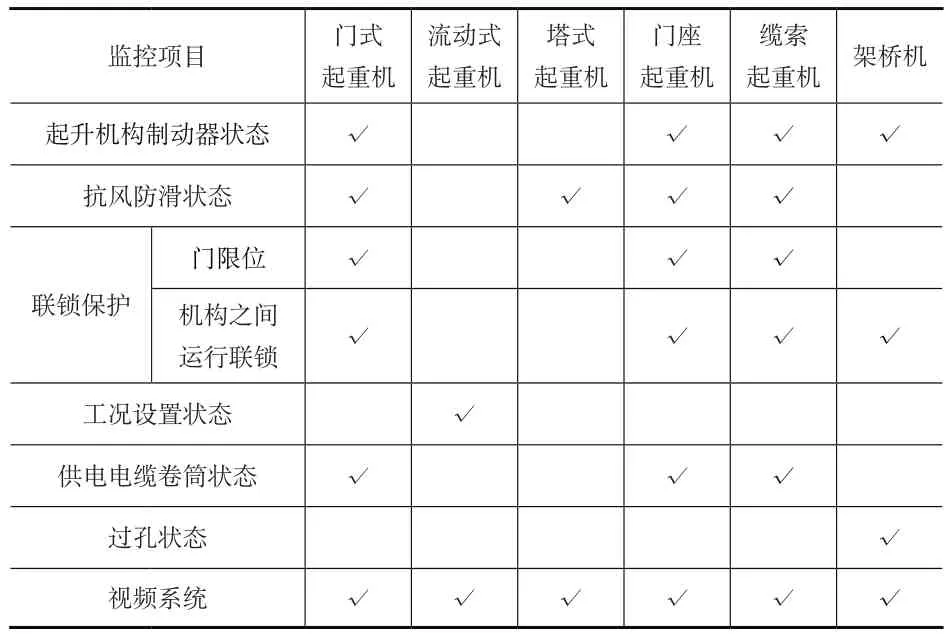

3 監控狀態

根據GB/T 28264—2012中附表的規定,不同種類的起重機其監控狀態也有所不同,具體見表2。

表2 監控狀態表

3.1起升機構制動器狀態

起升機構制動器是確保起吊安全的重要部件,故安全監控系統應能夠監控其動作狀態,顯示屏上應實時顯示制動器制動狀態的信號。但制動器動作監控信號應來自于抱閘實際張開閉合狀態,而不能單純讀取制動線圈得電信號;故對于大多數液壓推桿形式的制動器應加裝檢測制動臂動作及到位的行程開關或接近開關,且每套起升制動器均應分別安裝檢測開關,顯示屏上應分別顯示每套制動器動作狀態。

3.2抗風防滑狀態

抗風防滑裝置是門式起重機、門座起重機等露天起重機防止整機被大風刮倒或吹移的重要安全保護裝置,主要包括錨定裝置、夾軌器、夾輪器等;抗風防滑裝置的實時監控能更清晰地提醒司機規范操作,安裝機械鎖止元件動作的抗風防滑狀態檢測開關是必要的措施,如錨定聯動開關、夾輪器的行程開關等每個裝置均應安裝狀態檢測開關。另外,所有檢測開關信號不能串聯連接,應采取并聯連接,要在顯示屏上實時顯示每個抗風防滑裝置的動作狀態。

3.3工況設置狀態

流動式起重機由于起升臂長度、變幅半徑等參數的隨時變化,其相對工況的起重量也不同,故對不同工況狀態下所能承載的重量進行實時監控是很必要的,一般大噸位的流動起重機在出廠時均配置了工況電子顯示裝置,其顯示信息應滿足起重機安全監控系統設計要求。

3.4過孔狀態

過孔動作時,其主導梁(前伸臂)達到最長懸臂位置,因此對整機的穩定性影響最大。故對過孔全過程進行監控非常必要。但筆者發現一些公路架機橋本身控制簡單,所加裝的安全監控系統僅對主導梁(前伸臂)的運行距離進行檢測,而忽略對支承和支腿相對移動的監控。故架橋機的過孔狀態監測應該是全過程、所有機構運行的監控,不單單是過孔信號的顯示。

3.5視頻系統

對于門式起重機、流動式起重機、門座起重機等至少需觀察到吊點、行走區域;對于橋式起重機、塔式起重機、纜索起重機至少需觀察到吊點;對于架橋機至少觀察到過孔狀態、架梁狀態、運梁車同步狀態。筆者也經常發現由于攝像頭數量不足、安裝位置的偏差,造成了多吊點起重機不能完全觀察到每個吊點任意位置的狀態;另外監控攝像頭的像素不足、部分長距離監控未采用可變焦距等均造成了監控畫面不清晰,其結果也失去了視頻監控的實際意義。

4 系統設計

通過近幾年各個廠家的不斷研發和測試,如今市場上配置的安全監控系統主要形式有系統內置式和附加外置式之分,還有系統控制單元分塊式和一體式之分。系統內置式主要是指在原起重機控制系統相對較全面,配置較齊全的基礎上增加部分安全監控功能,此類裝置一般為起重機制造單位新設備的出廠標準配置。附加外置式是指單一生產安全監控系統單位為了滿足GB/T 28264—2012標準要求,在起重機現有控制系統的基礎上增加一套監控系統,該系統獨立于起重機控制回路,大多數信息源讀取都另行設置,保留原起重機控制系統各項功能,此類裝置可能會造成部分功能重復配置,甚至會出現駕駛室兩套顯示器,兩套起重量指示器等現象。系統控制單元分塊式為安全監控系統信息處理單元、信息儲存單位、信息顯示單元等分別設置,一般主機設置在電氣機房間;而系統一體式則采取了顯示器與主機整體組合式,此裝置一般設置在司機室內,所有輸入與輸出信息線路均匯聚于司機室,而且用于駕駛員觀察的顯示屏也用于系統設置、后面數據處理的界面。但不管系統采取何種型式,其基本功能設置和操作性能均應滿足以下要求。

4.1基本配置

●4.1.1系統自診斷功能

開機進入系統后,系統有運行自檢的程序,并顯示自檢結果,如檢查各個模塊是否故障;通訊是否連接好等。現場檢驗可模擬系統自身發生故障時,如部分模塊未接入等缺陷,系統應發出報警信號。

●4.1.2通信協議的開放性

系統應有對外開放的硬件接口,查閱相關說明書中通信協議的內容,應符合國家現行標準規定的MODBUS、TCP/IP、串口等對外開放的協議;現場檢驗驗證系統是否通過以太網或USB接口能方便地將記錄數據導出。

4.2信息采集和儲存

●4.2.1實時性

系統信息的采集應滿足實時性要求,儲存應滿足原始完整性要求。現場檢驗時可通過空載試車,觀察系統顯示的數據(包括圖形、圖像、圖標和文字等)與實際起重機械的工作狀態和工作參數是否一致;并調取保存的記錄,驗證起重機械運行狀態及故障信息有實時記錄功能。檢查系統存儲的數據信息(包括時間和日期)與試驗的數據應一致。

●4.2.2掃描周期

系統實際程序的掃描周期應不大于100ms。現場檢驗時可通過后臺程序命令查找實際掃描的周期,也可通過查閱相關設計文件。如系統主控采用PLC可編程序控制器,則一般PLC擁有700MHz的CPU,采樣速度是0.14ms內可以處理1000個布爾量,能滿足標準的運行周期內采用周期不大于100ms的要求。

●4.2.3存儲時間

系統數據存儲時間不應少于30個連續工作日,視頻存儲時間不應少于72h。現場檢驗可根據設備的使用情況,對于系統工作時間超過30天的起重機械,可調取之前存儲的文件,查看文件的原始完整性和存儲情況;存儲時間不應少于30個連續工作日。對于系統工作時間不超過30天的起重機械,現場查閱存儲的文件,計算一個工作循環的時間內儲存文件大小,推算出是否能達到標準中所規定的要求。

4.3界面顯示

顯示屏上的顯示數據的多少主要取決于采集信號源的大小,每個信息通過數字、圖標、圖形、圖像及文字等形式展示主要取決于系統軟件開發的復雜程序。筆者也發現有些系統只有一個界面,所有的信息都集中于此,顯示形式只有數字和文字兩種,可觀性較差,容易造成起重機司機不能及時發現故障信息。故建議安全監控系統根據起重機機構及工況的不同,合理展示相關監控信息,通過圖形及簡易動畫形式更清晰、直觀地傳遞給司機。

起重機安全監控系統的配置由于設備本身工作特點及機構設置不同而有所差異,雖然GB/T 28264—2012明確了不同類型起重機安全監控系統的基本配置要求,但現實檢驗沒有一種傳統、細節的規定,基本取決于每位檢驗員自身的理解程度,故抓住以上的檢驗要點,不斷深入研究功能的設計目的和要求,才能確保起重機安全監控系統規范、可靠、合理配置,從而保障起重機整機安全可靠運行。

參與文獻

[1]GB/T28264—2012 起重機械安全監控管理系統[S].

[2]李福森.架橋機安全監控管理系統的試驗驗證[J].起重運輸機械,2013(08):107-109.

[3]王福綿,趙鑫.起重機械安全及管理狀況綜述[J].中國特種設備安全,2006,22(03):10-13.

[4]陳敢澤,陳夢華.從一起事故談流動式起重機的安全管理[J].中國特種設備安全,2013,29(12):59-60.

Key Points of Safety Monitoring and Management System of Hoisting Machinery

Ding Gaoyao

(Ningbo special equipment inspection instituteNingbo315048)

With the experience summary of spot inspection for safety monitoring and management system in different manufacturers and different types of hoisting machinery in recent years, respectively from safety monitoring and management system of the qualification of construction units, the main parameters of the monitoring and management system, the main state of the monitoring and management system, the comprehensiveness of the hardware and software design for system, this article deeply analyzes inspection points of safety monitoring and management system, guides the daily inspection operations for inspector, which could be used for reference to improve the design and safety use for safety monitoring system of hosting machinery.

Security monitoringTransformationParameterStateSystem design

X941

B

1673-257X(2016)08-0014-04

10.3969/j.issn.1673-257X.2016.08.004

丁高耀(1975~),男,碩士,高級工程師,從事機電類特種設備檢驗檢測技術管理工作。

2015-12-23)