主題策劃

?

主題策劃

工業陶瓷

導言:把陶瓷真正有目的地用于各個工業部門也只有百年的歷史。隨著高鋁瓷土等原料住在制瓷工藝的應用、制造工藝的發展、高溫技術的進步以及為適應其他工業發展的需求,主要利用陶瓷耐酸、耐堿、耐腐蝕性,電絕緣性能及電磁、光學、機械、生物及化學等卓越性能而制成的二批新型的工業陶瓷制品逐步發展起來。由于工業陶瓷的用途十分廣泛,在某些領域中起到不可替代的作用,逐步發展成為相對獨立的工業分支。

第一節 工業陶瓷百年概述

在清末洋務運動的催生下,日本、德國等工業發達國家的技術人員,利用我國的資源(原料與燃煤等),引進各種陶瓷加工設備到我國建廠,生產化工陶瓷器和電瓷絕緣件。

1916年起,日本人在山東博山開辦“日華窯業工廠”,生產耐酸陶管和低壓電瓷。

1923年,河北唐山啟新瓷廠引進德國的球磨機、泥漿泵、磁選機、電瓷壓機等,于1924年生產硬質瓷、理化用瓷,產品均標有“德國制造”的標記,開始出口。

1936年,遼寧撫順新建的“松風工廠”生產低壓電瓷和少量3 500 V高壓電瓷和保險絲具。同年,上海全新陶瓷廠遷至蘇州后開始生產電瓷產品。

1937年12月,建成了我國電瓷工業發展史上第一個高壓電瓷廠——中華電瓷制造廠。

1938年,唐山第十瓷廠的前身公聚成瓷廠開始生產理化用瓷。

1941年,啟新瓷廠開始大量生產電瓷而成為華北最大的瓷廠。

同時,湖南醴陵也開始生產醫用理化瓷和電瓷,1946年開辦中國電瓷廠,逐步建立了我國自己的工業陶瓷生產體系。

1949年以后,我國的化工陶瓷、電瓷、精細陶瓷等工業陶瓷隨著國家工業的發展而得到發展。

1化工陶瓷

1957年,江蘇宜興非金屬化工機械廠組建成立,成為當時全國最大的化工陶瓷機械設備生產企業。山東淄博工業陶瓷廠、廣東佛山化工機械陶瓷廠也相繼擴大了化工陶的產品生產,滿足化學工業發展的需要。經過幾十年的發展,我國的化工陶材質向化工瓷轉變,品種也不斷更新與增多,生產工藝與設備也有長足的發展,由手工成形向機械成形轉化。壓力注漿工藝與裝備的應用,窯爐由直焰窯向大型倒焰窯、高溫梭式窯及隧道窯的演變以滿足各種異型、大規格化工反應器的生產需求。進入20世紀90年代后期,江西萍鄉大力發展工業陶瓷逐步成為我國化工陶瓷的又一個集中產區。

2電瓷

20世紀50年代,前蘇聯援建西安高壓電瓷廠和各骨干廠學習蘇聯技術為主線并逐步形成了西安高壓電瓷廠、撫順電瓷廠、南京電瓷廠、大連電瓷廠和醴陵電瓷廠等全國五大瓷廠企業。隨后,陸續建成了蘇州電瓷廠、上海電瓷廠、唐山高壓電瓷廠、淄博電瓷廠、佛山電瓷廠等一大批全國電瓷避雷器行業的骨干企業。

1958~1978年間,從吸收前蘇聯和歐美等國技術到自主更新產品結構,發展適合我國國情的產品,開始研制330~500 kV產品并開拓國外市場,初步形成了我國的電瓷工業體系。

20世紀80年代起,在自行研制第一套500 kV產品的基礎上,引進國外先進技術和制造設備,提供達到或接近國際水平的500 kV產品,整體技術水平和質量水平相應提高,中低端產品開始批量出口。90年代后期開始,在自行研制第一套500 kV產品和消化吸收引進技術和裝備的基礎上,普遍更新技術和裝備,提高生產技術水平,至21世紀初先后研制發展AC750 kV/1 000 kV和DC800 kV電壓等級產品,達到國際先進水平。同時,國有企業改制、民營企業涌現、國外著名企業落戶我國,使我國瓷絕緣子制造能力大大增強,2010年瓷絕緣子實際生產量達到35萬t左右,出口量大幅度增加,已成為世界絕緣子制造大國。

3精細陶瓷

20世紀50年代初期,我國開始研究和生產精細陶瓷,首先在湖北宜賓布點電子結構陶瓷。60年代初,中科院上海硅酸鹽研究所、電子部12研究所及中國建筑材料科學研究院等單位相繼開發了真空電子器件所涉及的各種結構陶瓷材料并在上海、北京、山東等地投產,滿足了電子工業和核工業發展的要求。60年代中期,我國非氧化物結構陶瓷和功能陶瓷(如壓電陶瓷等)的研究比較活躍。1968年,山東淄博瓷廠在上海硅酸鹽研究所、海軍第七研究院等單位配合下,試制成功的陶瓷聲吶換能器;壓電陶瓷產品的年生產能力可達300萬件。

經過近20多年尤其是1986年后,國家制定的“中國高技術新材料發展概要”中的863計劃,把高性能陶瓷材料列入新材料領域,把高性能、低溫燒結多層陶瓷電容器(MLC)列為重點功能陶瓷,把以SiC、Si3N4等非氧化物基的復相陶瓷、高性能莫來石陶瓷、微晶氧化鋯陶瓷及C/C、C/SiC、SiC纖維/LAS玻璃陶瓷等特種無機復合材料等列為重點結構陶瓷,使我國精細陶瓷步入新的發展階段。

20世紀80年代末至90年代初,許多現代陶瓷理論和工藝在精細陶瓷的制備中得到應用。利用金屬材料的相變理論使陶瓷材料的強度和韌性得到較大的提高。氧化鋯增韌氧化物或非氧化物陶瓷新材料的出現、陶瓷材料的剪裁與設計催生了纖維(晶須)補強復相陶瓷、顆粒彌散強化、自增補強及梯度復相陶瓷等。仿生學在精細陶瓷制備工藝中得到應用,層狀材料得到了較大的發展。凝膠注凝成形工藝的開發和高密度近凈尺寸成形的運用,為提高陶瓷性能、降低生產成本開辟了一條新途徑。清華大學研制成功的我國第一臺膠態注射成形機并成功用于多種高技術產品的開發與生產,獲2005年國家技術發明二等獎。蘇州中光科技發展有限公司采用雙向定位、干法干壓技術使光纖連接器和氧化鋯陶瓷插芯生產效率明顯提高,促進光纖網絡的快速發展,技術處于國際領先地位。聚合物裂解轉化、CVD工藝及溶膠一凝膠工藝的采用,使薄膜材料與涂層改性和特種纖維的制造成為可能。納米技術在陶瓷中的應用使材料性能發生根本性變化,使某些陶瓷具有超塑性或使陶瓷的燒結溫度大大降低。改變陶瓷微觀結構的新型燒結設備與工藝隨之產生等。總之,精細陶瓷的品種增加、性能提高、應用面得到空前擴展。

精細陶瓷今后的發展方向是:①國材料進一步低維化,微觀上從微米、亞微米、納米再向光電子材料與器件發展;宏觀上從體材料向薄膜、纖維材料發展。②精細陶瓷與金屬或有機材料的復合化。③陶瓷材料的智能化。④陶瓷材料環保化和環境友好型陶瓷新材料的開發等。

第二節 化工陶瓷

化工陶瓷是隨著現代工業的發展應運而生的陶瓷產品,是化學工業中一種重要的非金屬耐腐蝕材料,廣泛地應用于石油化工、化肥、制藥、造紙、冶煉、化纖和電鍍等行業中。化工陶瓷的使用溫度一般在15~100 ℃,溫差不宜大于50 ℃。屬脆性材料,缺點是沖擊韌度和抗張強度低、缺乏延展性、抗沖擊強度差、急冷熱性能差等,但由于原料供應方便,加工成本較低廉且性能可靠,所以成為現代化學工業中不可或缺的防腐蝕材料。

化工陶瓷產品按品種可分為:化學反應設備,包括耐酸陶瓷容器(如貯酸壇、皿口計量反應壇、高位槽、電解槽和真空過濾器等)和耐酸陶瓷塔(如吸收塔、反應塔、回收塔和干燥塔等);襯里材料,包括耐酸磚和耐溫耐酸磚;流體輸送設備(如耐酸管道、泵、閥、風機和噴射器等);耐腐蝕化工填料(如拉西環、矩鞍環等)和化學瓷(如蒸發皿、坩堝等)四大類。

我國化工陶瓷的主要產區有廣東佛山、山東淄博、河北唐山、陜西咸陽、銅川、江西萍鄉、山西陽泉、江蘇宜興、遼寧沈陽等。

1化學反應容器與設備

包括耐酸陶瓷容器(如貯酸壇、皿口計量反應壇、高位槽、電解槽和真空過濾器等)和耐酸陶瓷塔(如吸收塔、反應塔、回收塔和干燥塔等)。此類制品一般體積大、坯體厚、相接附件多,普遍采用細炻質瓷,制品氣孔率〈3%,多施以鹽釉或黏土一石灰質釉。鹽釉具有操作簡單、成本低廉、釉層堅固結實與坯體結合緊密、熱穩定性和化學穩定性較好且不易開裂等優點而得到普遍采用。

1949年以后,我國陸續試制成功各種貯液容器和各種化工反應塔并應用于化學工業中。1957年,上海天源化工廠的一個陶瓷車間遷址宜興,組建成立江蘇宜興非金屬化工機械廠,為當時國內最大的化工陶瓷機械設備生產企業。主要生產各種化工反應塔、罐等,品種齊全。同時,山東淄博、廣東佛山等地的企業也開始擴產,但以小型容器為主。

隨著玻璃纖維增強樹脂復合材料(玻璃鋼)、工程塑料及特種不銹鋼材料的發展與應用,大型陶瓷反應塔等容器處于被淘汰的境地,各企業開始開發上述材料無法取代的新產品制備陶瓷質化工反應容器。

2襯里材料

包括耐酸磚和耐溫耐酸磚。20世紀60年代,在東北沈陽、河北唐山、陜西咸陽、廣東佛山及山西陽泉等地均開始生產耐酸磚。產品分標型磚、板磚、耐酸磚等。板磚的規格一般為100 mm×100 mm×(15~30) mm至150 mm×150 mm×(15~30) mm。

耐酸磚坯料由黏土、長石、石英等礦物配制而成,多采用半干壓成形,隧道干燥器生坯干燥。耐酸磚的燒成溫度一般在1 200~1 280 ℃之間,表面除可施粘土一長石釉外,還可施鹽釉。

1975年,咸陽陶瓷廠和咸陽陶瓷研究所合作,研制并建成我國建筑陶瓷行業第一座離心噴霧干燥塔,用于耐酸磚生產中的坯料制備,于1978年10月獲得全國科技大會獎。1976年,咸陽陶瓷廠生產的耐酸磚制品在毛主席紀念堂的建設中被選用。1987年由山東工業陶瓷研究設計院起草的耐酸磚國家標準(GB/T84-88~87)通過審議。1991年,耐酸耐溫磚行業標準(JC/T424一91)通過審議。1990年,中國建筑衛生陶瓷協會耐酸陶瓷制品專業委員會成立。

3流體輸送設備

包括耐酸管道、泵、閥、風機和噴射器等。

3.1管道

化工陶瓷輸送設備中最早被選用的陶瓷件,一般采用塑性擠壓成形工藝。在20世紀20 年代,山東淄博等地企業開始采用手工輥壓后再粘結的工藝生產直管,而后又開發出簡單的異型管。20世紀50年代中期,試制成功第一代擠管機開始半機械化生產化工陶管。20世紀80年代初,開始半干法擠出成形工藝連續化生產。1982~1984年,山東工業陶瓷研究設計院起草的“化工陶瓷及配件”行業標準(JC/T705-84)通過審議。

3.2陶瓷耐酸泵

接觸流體的泵體部件主要包括葉輪、泵體和泵蓋等幾大件組成。20世紀60年代,在“以陶代鋼”的政策引導下,瓷質化工泵、真空泵等研制成功并投入批量生產。宜興化機廠是生產單級單吸陶瓷離心泵較早的企業。70年代山東淄博也開始生產。當時的材質是普通硬質瓷。均用鑄鐵或其他材料制成外殼,將瓷件泵體或泵蓋進行鎧裝。

20世紀70年代中期,國家建材局下達了由陜西咸陽陶瓷研究設計院和山東工業陶瓷研究設計院分別承擔兩種新型單級或多級陶瓷耐酸泵的任務。材質采用含70%以上氧化鋁量的剛玉一莫來石質,試制成功后在江蘇宜興、江西萍鄉等企業得到應用與推廣。

20世紀90年代,氮化硅、碳化硅和高純氧化鋁等材質在泵體中得到應用,使泵體耐腐蝕性能等得到提高。

21世紀初,北京金海虹氮化硅有限公司(BGR)以氮化硅結合碳化硅為材質,制造各種形狀復雜的陶瓷工件,耐磨性是高級耐磨合金鋼(Cr15Mo3)的3.13倍。

3.3耐酸陶瓷閥

按結構形式可把耐酸陶瓷閥門分為截止閥、隔膜閥、各種旋塞和鎧裝平面閥等。20世紀50年代,宜興化機廠等單位研制成功旋塞式閥門。20世紀70年代,北京建材研究院會同天津調節閥廠、上海自動化儀表研究所等單位研制出剛玉瓷襯里氣動防腐調節閥、平面六通閥、氣動剛玉瓷隔膜閥等。21世紀初,山東華星環保集團公司山東華星高技術陶瓷所生產出各種閥門的陶瓷芯。

4陶瓷填料、耐腐蝕化工填料和化學瓷

陶瓷化工填料的主要原料是天然高嶺石、陶石、長石等。耐腐蝕化工填料包括拉西環、矩鞍環等。陶瓷化工填料的體積小、形狀復雜,一般均采用擠壓成形工藝生產。主要品種有拉西環、矩鞍環、異鞍環、鮑爾環、階梯環、波紋環等。在江西萍鄉、山東淄博等地均有許多企業生產。隨著塑料填料制品的開發,陶瓷化工填料的市場大幅度縮小。

化學瓷包括蒸發皿、坩堝等。河北唐山是國內生產化學瓷較早的產區。早在1925年,啟新洋灰公司附設的啟新瓷廠試制成功硬質瓷。1927年,標注“德國制造”的理化瓷開始出口。成立于1938年的唐山公聚成瓷廠在1966年與其他七家瓷廠合營后組建了唐山第十瓷廠,生產“鐵錨牌”理化用瓷,共八大類,440個規格的品種。其中,皿類產量占全國需求量的90%。鐵錨牌堝、皿類產品年出口量達70萬種,在國外享有很高的聲譽。

化學瓷制品多用注漿法成形,國內生產燃燒管已采用擠制法成形,制得的管壁厚度均勻、規形一致。坩堝和蒸發皿類制品要求器壁較薄,使用面光滑,需要在成形過程中嚴格控制料漿的流動性、坯料干燥強度和坯件厚度。化學瓷制品多采用浸釉法施釉,應特別注意控制釉漿密度和釉層厚度,偏厚的釉層會明顯降低熱穩定性。

第三節 電瓷

“電瓷”是瓷絕緣子的俗稱,屬于電工陶瓷的一部分,用于處在不同電位的電氣設備或導體的電氣絕緣和機械固定,有時兼做電器組件的容器,是構成輸配電系統及電器設備的重要組成部分。瓷絕緣子在運行中受到各種負荷的綜合作用,具有機械強度、電氣絕緣強度、耐熱及溫度激變、耐氣候等各種性能和可靠性等要求。

瓷絕緣子的分類:按其承受的電壓種類分為交流系統用絕緣子和直流系統用絕緣子;按其承受的電壓高低分為高壓(額定電壓高于1 kV)絕緣子和低壓(額定電壓等于或低于1 kV)絕緣子;按其主絕緣介質擊穿可能性分為A型絕緣子(絕緣介質的最小擊穿距離大于等于干閃絡距離的一半)和B型絕緣子(絕緣介質的最小擊穿距離小于干閃絡距離的一半);典型高壓瓷絕緣子按用途和結構分類見表1。

1民國時期的瓷絕緣子制造業

1.1以德日技術為主生產的電瓷產品

1)啟新瓷廠。1914年河北唐山啟新洋灰公司正式附設啟新瓷廠。

1925年后采用人力絲杠壓力機壓制低壓電瓷。1943年大量生產電瓷。

2)博山日華株式會社。1918年成立,生產低壓電瓷,主要產品是用作照明和電訊布線的絕緣子和瓷管等。1931年,山東省模范窯業廠開辦,產品有220~3 300 V低、高壓絕緣子、瓷壺線路套管、夾板等。1946年3月,恢復山東省立窯業試驗廠生產電瓷。1948年3月,模范窯業廠改名為魯豐瓷窯廠,恢復電瓷生產。

3)松風工廠。1936年3月,遼寧撫順興建“松風工廠”生產低壓電瓷和少量3 500 V高壓電瓷產品以及保險絲具。1946年,改名為“中央絕緣電器公司撫順廠”,1948年生產絕緣子、高低壓特殊瓷件、保險絲具等。1948年11月改名為“撫順電瓷工廠”。

表1典型高壓瓷絕緣子按用途和結構分類

1.2我國瓷絕緣子產業的雛形

1)南京電瓷廠。1937年12月,中央電瓷制造廠(國民政府投資)在長沙黃上嶺建成投產這是我國的第一個高壓電瓷廠,年生產能力約300t。“抗戰”期間,被迫先后遷至沅陵、衡陽、貴陽等地,斷續維持小批零星生產。1939年10月,總部遷往重慶并決定在四川宜賓建立分廠。1942年3月宜賓廠建成投產,年生產能力約500 t,主要產品增加了懸式絕緣子、拉緊絕緣子、跌開式保險絲具等。1946年,總部及宜賓廠部分技術管理骨干遷往南京燕子磯籌建新廠,改名為中央電瓷公司,統轄南京、撫順、宜賓三個工廠。1948年4月南京廠建成投產,年生產能力約300 t。

2)紅葉企業公司陶瓷廠和華美電瓷廠。1936年,由私營實業家葉萌三以重金收購,并將工廠搬遷到蘇州滸墅關鎮下塘,購地2萬m2,生產電瓷產品。1948年起,與大華造紙合并,更名為紅葉企業公司陶瓷廠。

1942年,上海華美電器廠。(1937年在上海江蘇路創建)擴大改組,把工廠遷移到蘇州橫塘鎮晉源橋西南,更名為華美實業股份有限公司蘇州制造廠,購地十余畝,開展制造電瓷產品的前期實驗工作。1945年,更名為華美瓷電器材廠股份有限公司,建造倒焰圓窯兩座并購置制泥和成形設備。1947年批量制造各種通訊瓷絕緣子、蝶式絕緣子、八角拉緊絕緣子、支柱絕緣子和瓷管等低壓電瓷。1959年,紅葉企業公司陶瓷廠和華美瓷電器材廠股份有限公司于合并為蘇州電瓷廠。

另外,20世紀初,江西景德鎮和萍鄉業已生產瓷絕緣子及低壓電瓷產品。

2高壓瓷絕緣子產業的快速發展

2.1建立“五大”電瓷廠

1)撫順電瓷廠。1948年11月,“中央絕緣器材公司撫順廠”,更名為“東北電力管理總局撫順電瓷工廠”;1951年更名為“東北工業部電器工業局電工第十廠”;1953年更名為“一機部電器工業管理局撫順電瓷廠”;1958年下放地方管理,主要生產電站電器瓷絕緣子。

2)南京電瓷廠。1949年,“中央電瓷公司南京廠”更名為“南京電瓷廠”;1953年更名為“一機部電器工業管理局南京電瓷廠”;1958年下放地方管理,主要生產空心瓷絕緣子、套管、火花塞等。

3)大連電瓷廠。1949年,大連大華窯業改為遠東磚礙工廠,部分生產瓷絕緣子;1951 年更名為“東北工業部電器工業局電工第十一廠”,專門生產瓷絕緣子;1953年更名為“一機部電器工業管理局大連電瓷廠”;1958年下放地方管理,主要生產線路瓷絕緣子。

4)醴陵電瓷廠。1950年,株洲市中華窯業廠遷往醴陵,改名為醴陵電瓷廠;1958年下放地方管理,主要生產線路瓷絕緣子。

5)西安高壓電瓷廠。1953年,根據中蘇兩國政府協議,由蘇聯援建中南高壓電瓷廠及東北電工十廠的避雷器車間,在湖南湘潭成立高壓電瓷廠籌建處。為配合西安“電工城”建設,1954年2項援建項目合并遷移,成立西安高壓電瓷廠籌建處,1958年投入試生產,1960年全部建成,屬綜合性瓷絕緣子生產企業,品種包括線路瓷絕緣子、電站電器瓷絕緣子、套管等。

除上述五大基地外,各地在原有瓷絕緣子生產企業或制瓷企業的基礎上,逐步發展起一批重點瓷絕緣子制造廠,如,蘇州電瓷廠、上海電瓷廠、唐山高壓電瓷廠、陽泉電瓷廠、淄博電瓷廠 、佛山電瓷廠、重慶電瓷廠、九江電瓷廠、萍鄉電瓷廠、景德鎮電瓷廠、湖南淥江電瓷廠 、閩清電瓷廠、牡丹江電瓷廠、個舊電瓷廠、自貢電瓷廠、石家莊電瓷廠等。形成了全國瓷絕緣子工業體系。

2.2絕緣子產品統一設計

1954年,從蘇聯引進技術后,一機部組織撫順、大連、南京、醴陵電瓷廠聯合組成電瓷統一設計組在南京首次統一設計,確定了12個系列的145個品種。1959年進行了高壓線路和電站絕緣子統一設計。1960年為配合開發三峽水利樞紐工程的需要,統一設計7 220 kV、330 kV、500 kV油紙電容式變壓器套管和330kv電容式穿墻套管。1962~1963年,西安變壓器廠 、 沈陽變壓器廠、上海電機廠、南京電瓷廠、西安高壓電瓷廠、撫順電瓷廠、西安電瓷研究所聯合對35kv及以下變壓器套管統一設計,并同時開展了針式、懸式、針式支柱、戶內外支柱、戶內外穿墻套管等88個品種的選型設計。1963年開展了低壓電瓷產品選型設計。

1967年統一設計了6個品種7個規格盤形懸式絕緣子,最高機械強度等級300 kN。1972年開展了10~110 kV全瓷和膠裝式瓷橫擔絕緣子統一設計,并組織進行了試制和試驗。1973年開展戶內支柱、戶外棒形支柱、戶內外穿墻套管共4個系列56個品種統一設計,并組織試制和試驗,至1975年完成圖樣定稿。1974年再次對17個品種35 kV及以下變壓器瓷套進行統設計,4種110 kV及220 kV少油斷路器瓷套選型設計,盤形懸式絕緣子一次統一設計并全國各廠試制和集中試驗(1980年定型,1981年完成圖樣),膠紙電容式套管統一設計(1976年完成圖樣設計)。1976年開展7個系列32個品種35個規格統二設計及全國試制和集中試,80年代初產品標準修改時又進行了變壓器瓷套管和棒形支柱絕緣子的設計選型。到1985年,時的43個系列產品中有32個進行了統一設計。

2.3絕緣子產品

從20世紀60年代中期到70年代,產品開發以滿足于1971年建成的劉家峽-天水-關中330 kV高壓輸電線路建設需要為目標,重點產品包括空氣斷路器用高強度空心瓷絕緣子、棒形支柱瓷絕緣子、高機械強度等級盤形懸式瓷絕緣子、電容式套管等。

1)空心瓷絕緣子。撫順電瓷廠、南京電瓷廠、西安高壓電瓷廠分別制成330kv及以下變壓器和電流及電壓互感器用空心瓷絕緣子和34.5 kv、44 kV和66 kV變壓器用空心瓷絕緣子及750 kV電纜終端盒用空心瓷絕緣子和高強度空氣斷路器用空心瓷絕緣子等。

2)支柱瓷絕緣子。西安高壓電瓷廠、撫順電瓷廠、南京電瓷廠分別制成了330 kV及以、220 kV及以下棒形支柱瓷絕緣子及110 kV及以下實心棒形支柱等。

3)套管。南京電瓷廠、西安高壓電瓷廠、撫順電瓷廠分別制成了330 kV/800 A及以下油紙電容式穿墻套管、330 kV/1 200 A及以下油紙電容式短尾變壓器套管,330 kV及以下變壓器、穿墻套管和20 kV母線穿墻套管和6~35 kV戶內外穿墻套管等。

4)線路絕緣子。大連電瓷廠、蘇州電瓷廠、西安高壓電瓷廠、醴陵電瓷廠分別制成了300 kVkN及以下盤形懸式瓷絕緣子,盤形懸式瓷絕緣子,鐵道棒形瓷絕緣子,半導體釉瓷絕緣220 kV及以下瓷橫擔等。

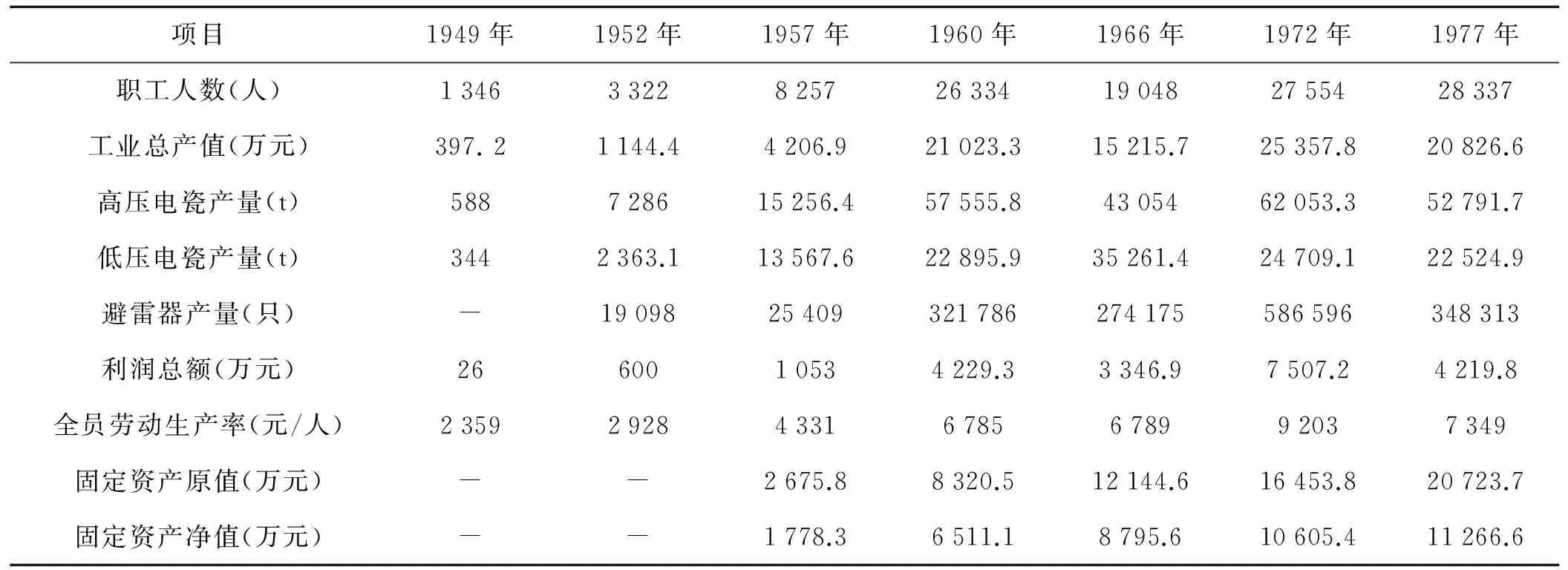

1949~1977年電瓷行業主要生產技術經濟指標見表2。

表2 1949~1977年電瓷行業主要生產技術經濟指標

3超特高壓與直流高壓電瓷的發展

1979~2010年是電瓷工業的產業結構調整期,超特高壓與直流高壓電瓷得到發展。

1978年編制電瓷行業八年(1978~1985年)發展規劃,主要目標是研制發展生產500~750 kV電瓷產品,研究應用大型瓷套和棒形等制造新工藝,1985年達到電力工業新增發電設備裝機配套的要求。

1983~1984年,編制電瓷行業“七五”規劃及2000年設想;1990年、1995年編制了絕緣子避雷器行業“八五”、“九五”發展規劃,提出發展產品品種、提高產品質量和可靠性、增加高檔次產品產量,滿足國家500kv電網主網架建設的需要等目標。

2000年,編制了絕緣子避雷器行業“十五”發展規劃,確定了發展高電壓等級、高機械強度產品,主導企業達到競爭規模,力爭在2010年成為電瓷避雷器主要生產國等目標;2005 年編制了絕緣子避雷器行業“十一五”發展規劃,提出絕緣子避雷器行業堅持以市場為導向,經濟效益為中心,科學技術為先導,強調產品結構調整,提高產品的技術含量和檔次,滿足我國電力發展目標需求的發展戰略;2010年編制了絕緣子避雷器行業“十二五”發展規劃,確定的總體目標是:突破套管、空心瓷絕緣子、圓柱頭懸式瓷絕緣子產品的技術瓶頸,提高產品價值,強化市場管理,規范市場行為,發揮市場的導向作用,鼓勵企業間實現以資產為紐帶的聯合,逐步提高市場集中度,以夯實技術為基礎,實現企業由大轉強。

3.1特高壓瓷絕緣子產品的發展

1)500 kV電壓等級瓷絕緣子。改革開放初期,絕緣子產品開發的主要任務是研制交流500 kV電壓等級產品,以滿足500 kV遼一錦段建設對配套輸變電設備的需要。1979年,西安高壓電瓷廠、西安電瓷研究所、撫順電瓷廠、南京電瓷廠、大連電瓷廠、醴陵電瓷廠研制的產品陸續通過鑒定。2006年,大連電瓷有限公司420 kN和550 kN雙傘型、一傘型盤形懸式瓷絕緣子通過鑒定。2006年中國第一根特高壓穿墻套管在南京電氣(集團)有限公司誕生。

2)750 kV瓷絕緣子。21世紀初,官亭-蘭州東750 kV示范 工程以及以后的西北地區750 kV輸電網架建設為絕緣子產品發展提供了難得的機遇。2002年年底和2003年年初,唐山高壓電瓷有限公司和西安雙佳高壓電瓷電器有限公司800 kV支柱瓷絕緣子分別通過鑒定;2004年大連電瓷有限公司400 kN和530 kN盤形懸式瓷絕緣子通過鑒定;2005年西安西電高壓電瓷有限責任公司750kv電容式套管完成樣機試制;2006年撫順電瓷制造公司750 kVSF6斷路器用空心瓷絕緣子通過驗收。

(未完待續)