某PC連續(xù)梁橋主梁開(kāi)裂后加固對(duì)策及靜載試驗(yàn)分析

胡朝輝(廣州誠(chéng)安路橋檢測(cè)有限公司)

某PC連續(xù)梁橋主梁開(kāi)裂后加固對(duì)策及靜載試驗(yàn)分析

胡朝輝

(廣州誠(chéng)安路橋檢測(cè)有限公司)

以某五跨預(yù)應(yīng)力混凝土連續(xù)梁橋邊跨主梁開(kāi)裂后的加固工程為背景,分析了主梁裂縫產(chǎn)生的原因,詳細(xì)介紹了該橋主梁的驗(yàn)算分析、加固過(guò)程中的監(jiān)測(cè)分析以及加固后的靜載試驗(yàn)分析評(píng)價(jià)。結(jié)果表明:本橋邊跨主梁采用施加體外預(yù)應(yīng)力加固能增加箱梁底板的壓應(yīng)力儲(chǔ)備、降低主拉應(yīng)力,施加體外束對(duì)主梁既有裂縫有一定的閉合作用,經(jīng)加固后的橋梁承載能力能滿足設(shè)計(jì)使用要求,為同類(lèi)橋梁的加固設(shè)計(jì)工程提供參考。

結(jié)構(gòu)驗(yàn)算;靜載試驗(yàn);體外預(yù)應(yīng)力;承載能力

1 工程概況

某特大橋位于廣州市二環(huán)高速公路,跨京廣鐵路高壓電纜和鐵道道場(chǎng),其主橋(第12~16跨)跨徑組合為65+3×100+65m,與路線正交。主橋單幅橋?qū)?3.25m。主橋上部結(jié)構(gòu)為變截面預(yù)應(yīng)力混凝土連續(xù)箱梁,箱梁為三向預(yù)應(yīng)力體系單箱單室結(jié)構(gòu),頂板寬度為13.25m,底板寬度為6.75m,中支點(diǎn)梁高5.5m,中跨合攏段及邊跨現(xiàn)澆段梁高2.5m,箱梁頂板厚度為26cm,底板厚度為35~80cm,腹板厚度為45~60cm;主橋下部結(jié)構(gòu)采用薄壁空心墩,基礎(chǔ)為樁基礎(chǔ)。設(shè)計(jì)荷載為汽車(chē)-超20級(jí),掛-120。

該橋所處交通位置較為重要,交通車(chē)流量大,重車(chē)通行量相對(duì)較多,多年的超負(fù)荷運(yùn)營(yíng),使橋梁部分構(gòu)件出現(xiàn)了不同程度的病害,經(jīng)外觀調(diào)查,主橋邊跨合攏段箱梁腹板內(nèi)外及底板均產(chǎn)生了大量結(jié)構(gòu)性裂縫,其中腹板裂縫以斜向?yàn)橹鳎装辶芽p以橫向?yàn)橹鳎也糠峙c腹板斜裂縫連通呈U型,縫寬嚴(yán)重超限,最大寬度達(dá)1.2mm,并伴有白色鈣化物結(jié)晶析出,表面裂縫深度已貫通底板,不能滿足正常使用要求,需采取維修加固措施。

2 病害調(diào)查及原因分析

2.1箱梁底板裂縫

在左、右幅第12孔距11號(hào)橋墩8m范圍內(nèi)及左、右幅第16孔距16號(hào)橋墩8m范圍內(nèi)箱外底板存在多條橫向、斜向裂縫,部分橫向裂縫與腹板斜向裂縫貫通,形成U型貫通裂縫,最大裂縫寬度達(dá)1.2mm,部分裂縫析出白色鈣化物。

成因分析:11、16號(hào)橋墩附近的箱梁底板裂縫主要分布于底板齒板前緣區(qū)域,此處有大量底板鋼束錨固,經(jīng)了解,該橋施工合攏完成后,該區(qū)域已經(jīng)出現(xiàn)少量橫向裂縫,施工單位對(duì)裂縫稍密集的右幅12孔底板采用粘貼碳纖維布進(jìn)行了加固處理,由于車(chē)輛的反復(fù)沖擊作用加之超載車(chē)的重載作用,裂縫逐漸擴(kuò)展、延伸,部分裂縫與腹板斜向裂縫貫通。

2.2箱梁腹板裂縫

箱外腹板位置存在多條斜向、豎向裂縫,存在于第12孔、16孔距邊支點(diǎn) 0~8m范圍內(nèi),縫寬0.14~0.80mm;部分斜向裂縫與箱外底板橫向裂縫貫通為U型裂縫;箱內(nèi)腹板存在多條豎向裂縫,裂縫寬度為0.08~0.20mm。

成因分析:經(jīng)相關(guān)計(jì)算,在承載能力極限狀態(tài)下、邊梁梁端抗彎、抗剪承載力均滿足規(guī)范要求;在正常使用極限狀態(tài)下,11號(hào)及16號(hào)墩附近箱梁腹板處主拉應(yīng)力超限,從而引起腹板斜向開(kāi)裂;由于邊跨箱內(nèi)腹板局部加厚處理,裂縫尚不明顯,而箱外腹板斜向裂縫在腹板加厚前已經(jīng)出現(xiàn),在超載車(chē)輛荷載的沖擊下,箱外裂縫的長(zhǎng)、寬均有所發(fā)展,部分裂縫延伸至底板,與底板橫縫連通。

3 結(jié)構(gòu)驗(yàn)算分析

3.1主要計(jì)算參數(shù)及荷載組合

考慮本橋的實(shí)際情況,擬定其承載能力檢算系數(shù)為0.95,承載能力惡化系數(shù)為0.08,截面折減系數(shù)0.98,鋼筋截面折減系數(shù)0.95[1],主要計(jì)算參數(shù):

⑴50號(hào)混凝土彈性模量:3.5×104MPa;

⑵整體升溫:25℃;整體降溫:-25℃;

⑶支座沉降:主橋邊墩沉降考慮10mm、中墩沉降考慮20mm。

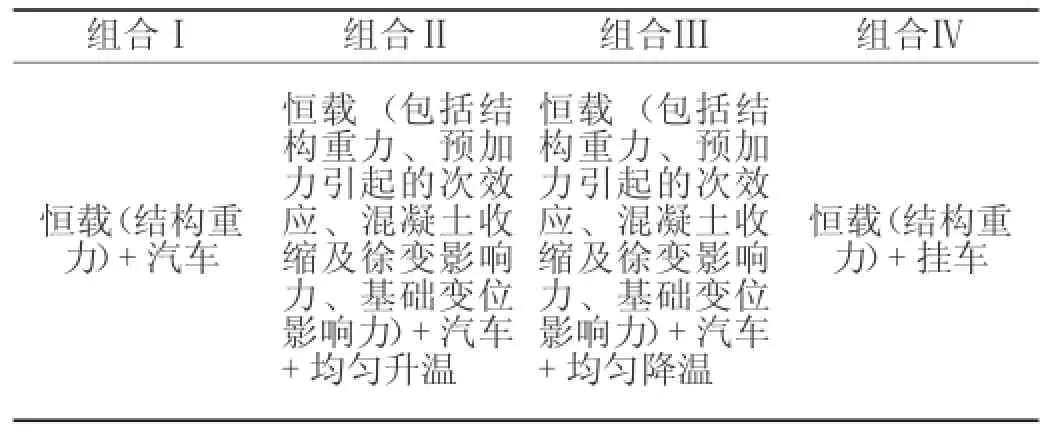

荷載組合見(jiàn)表1所示。

表1 主要計(jì)算參數(shù)和荷載組合[3]

3.2驗(yàn)算分析結(jié)果

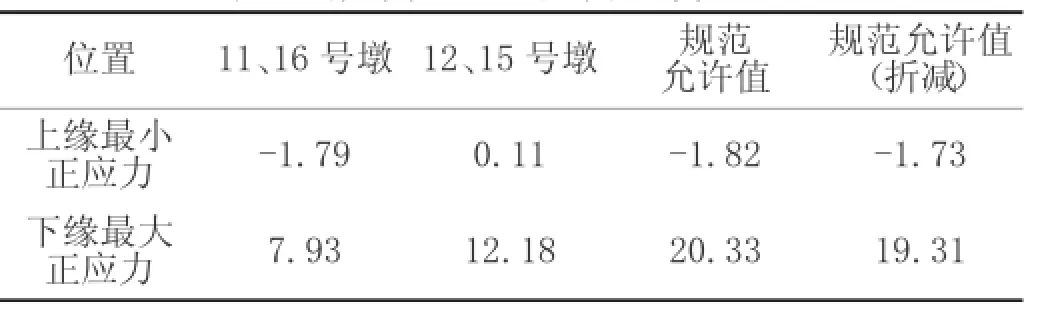

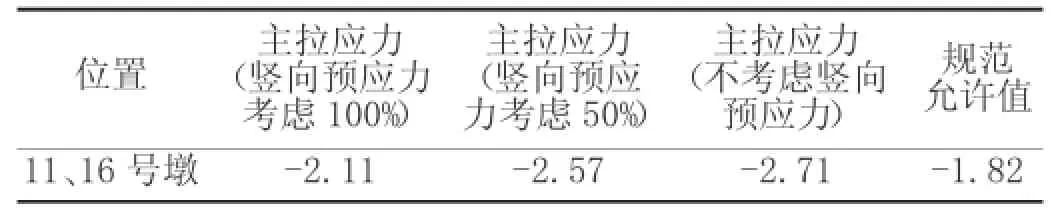

依據(jù)《公路鋼筋混凝土及預(yù)應(yīng)力混凝土橋涵設(shè)計(jì)規(guī)范》(JTJ023-85)及《公路橋梁承載能力檢測(cè)評(píng)定規(guī)程》(JTG/TJ21-2011)對(duì)主梁承載能力極限狀態(tài)及正常使用極限狀態(tài)下驗(yàn)算,部分驗(yàn)算結(jié)果見(jiàn)表2~表4:

表2 抗彎承載能力驗(yàn)算(kN·m)

表3 箱梁支點(diǎn)正應(yīng)力驗(yàn)算(MPa)

表4 主拉應(yīng)力驗(yàn)算(MPa)

圖1 邊跨現(xiàn)澆段及合攏段局部應(yīng)力云圖(底板上緣)

在承載能力極限狀態(tài)下,箱梁各主要控制截面的抗彎、抗剪承載能力均滿足要求,但箱梁在中墩墩頂抗彎承載能力安全儲(chǔ)備不足;在正常使用極限狀態(tài)下,近11、16號(hào)墩處箱梁驗(yàn)算截面。

在最不利荷載組合作用下正應(yīng)力及主拉應(yīng)力超過(guò)限值,11、16號(hào)橋墩附近的底板裂縫主要分布于底板齒板前緣區(qū)域,由于此處有大量底板鋼束錨固,底板上緣局部應(yīng)力最大值為5.3MPa,底板下緣局部應(yīng)力最大值為3.1MPa,不滿足正常使用要求,其它計(jì)算截面均滿足要求。

表5 張拉過(guò)程中第12跨邊墩支點(diǎn)截面應(yīng)變監(jiān)測(cè)結(jié)果

3.3主梁加固方案

針對(duì)主橋預(yù)應(yīng)力混凝土現(xiàn)澆連續(xù)箱梁邊跨腹板斜向裂縫和底板橫向裂縫,在邊跨合攏段箱梁底板下緣8m范圍內(nèi)粘貼縱向鋼板條,分散底板鋼束集中錨固產(chǎn)生的局部應(yīng)力及活載和可變荷載產(chǎn)生的正應(yīng)力,同時(shí)邊跨箱內(nèi)靠近底板處張拉四根OVM15-12體外預(yù)應(yīng)力鋼束,增加底板壓應(yīng)力儲(chǔ)備,并采用單端張拉的方式,以減少應(yīng)力集中和減少齒板因過(guò)大拉力而導(dǎo)致開(kāi)裂;在箱梁外腹板粘貼斜向鋼板條進(jìn)行加固補(bǔ)強(qiáng),提高邊跨近梁端區(qū)域承載能力安全儲(chǔ)備;經(jīng)設(shè)計(jì)計(jì)算分析,加固后底板局部應(yīng)力增加約為1MPa,可提高底板壓應(yīng)力安全儲(chǔ)備。

4 加固過(guò)程中的監(jiān)測(cè)分析

為確保本次加固施工達(dá)到設(shè)計(jì)要求,以及張拉鋼束過(guò)程中的橋梁安全,需對(duì)張拉過(guò)程進(jìn)行監(jiān)測(cè),以判斷其是否能達(dá)到設(shè)計(jì)要求。

4.1監(jiān)測(cè)內(nèi)容及測(cè)點(diǎn)布置

⑴通過(guò)測(cè)量邊跨邊墩支點(diǎn)附近截面在張拉預(yù)應(yīng)力鋼束過(guò)程中,監(jiān)測(cè)應(yīng)變、裂縫寬度等試驗(yàn)指標(biāo),與加固設(shè)計(jì)提供的應(yīng)力增加值進(jìn)行對(duì)比,判斷本次張拉所增加的預(yù)應(yīng)力水平是否達(dá)到加固設(shè)計(jì)要求。

⑵通過(guò)測(cè)量邊跨在張拉預(yù)應(yīng)力鋼束前后的橋面高程,觀測(cè)橋面線形在張拉前后的變化情況(無(wú)活載作用下)。

⑶通過(guò)測(cè)量邊跨邊墩支點(diǎn)附近截面在張拉預(yù)應(yīng)力鋼束前后的底板下緣、腹板的裂縫寬度初始值,觀測(cè)張拉預(yù)應(yīng)力鋼束后裂縫的閉合情況(無(wú)活載作用下)。

應(yīng)變監(jiān)測(cè)點(diǎn)采用振弦式應(yīng)變計(jì),沿箱梁底板縱向連續(xù)布設(shè)的方式布置,以消除底板局部開(kāi)裂引起的測(cè)試誤差,見(jiàn)圖2所示;橋面線型采用精密水準(zhǔn)儀進(jìn)行測(cè)量,測(cè)點(diǎn)布置于四分點(diǎn)及跨中;裂縫監(jiān)測(cè)采用千分表,在邊跨箱梁張拉預(yù)應(yīng)力束的區(qū)段腹板和底板各選取1條典型裂縫進(jìn)行監(jiān)測(cè)。

表6 張拉前后邊墩支點(diǎn)截面箱梁底板下緣應(yīng)力增量

圖2 應(yīng)變監(jiān)測(cè)點(diǎn)布置示意圖

4.2應(yīng)變監(jiān)測(cè)結(jié)果

由表5、表6可知,第12孔邊墩支點(diǎn)截面箱梁底板下緣(A6~A15)測(cè)點(diǎn)在預(yù)應(yīng)力鋼束張拉完成后所增加的實(shí)測(cè)壓應(yīng)變?yōu)?22με,經(jīng)換算后的實(shí)測(cè)壓應(yīng)力增量為0.77MPa;第16孔邊墩支點(diǎn)截面箱梁底板下緣(B6~B15)測(cè)點(diǎn)在預(yù)應(yīng)力鋼束張拉完成后所增加的實(shí)測(cè)壓應(yīng)變?yōu)?34με,經(jīng)換算后的實(shí)測(cè)壓應(yīng)力增量為1.19MPa。

4.3裂縫監(jiān)測(cè)結(jié)果

在體外預(yù)應(yīng)力束的作用下,加固后支座附近梁體裂縫的初始寬度有一定程度的閉合,最大部位閉合了0.171mm,見(jiàn)表7。

4.4線型測(cè)量

采用精密水準(zhǔn)儀張拉預(yù)應(yīng)力束前后的橋面線型進(jìn)行測(cè)量,結(jié)果顯示,張拉前與張拉后的橋面線形相比,未出現(xiàn)明顯變化。

5 加固后靜載試驗(yàn)分析

表7 加固過(guò)程中裂縫監(jiān)測(cè)(mm)

對(duì)加固后的橋跨進(jìn)行靜載試驗(yàn),通過(guò)測(cè)量控制截面在張拉預(yù)應(yīng)力鋼束后試驗(yàn)荷載作用下最大撓度、最大拉應(yīng)變、裂縫寬度等試驗(yàn)指標(biāo),來(lái)評(píng)價(jià)橋梁的承載能力是否滿足設(shè)計(jì)荷載等級(jí)的要求[4]。

5.1試驗(yàn)工況及加載效率

試驗(yàn)加載位置與加載工況的確定主要根據(jù)設(shè)計(jì)汽車(chē)活載在主梁上的最不利彎矩效應(yīng)值,根據(jù)試驗(yàn)方法的規(guī)定,荷載試驗(yàn)的加載效率在0.80~1.00之間,本橋采用6臺(tái)重約35t的重車(chē),分兩個(gè)加載工況,分別為:邊跨主梁最大正彎矩工況、邊跨邊墩支點(diǎn)附近截面最大剪力工況。

表8 試驗(yàn)荷載效率系數(shù)

5.2測(cè)點(diǎn)布置及測(cè)試內(nèi)容

撓度測(cè)點(diǎn)及支點(diǎn)截面應(yīng)變測(cè)點(diǎn)均選取加固過(guò)程中監(jiān)測(cè)所用的測(cè)點(diǎn),最大正彎矩截面應(yīng)變測(cè)點(diǎn)布設(shè)在箱內(nèi)頂?shù)装寮案拱澹?jiàn)圖3所示。

圖3 邊跨最大彎矩截面應(yīng)變測(cè)點(diǎn)布置圖

5.3測(cè)試結(jié)果與分析

試驗(yàn)跨滿載工況下的最大撓度、應(yīng)力及其校驗(yàn)系數(shù)、殘余系數(shù)見(jiàn)表9所示。

由表9可知,試驗(yàn)跨在張拉后各工況下實(shí)測(cè)撓度、梁底應(yīng)變的校驗(yàn)系數(shù)在0.67~0.91之間,滿足《試驗(yàn)方法》[5]的要求;實(shí)測(cè)撓度與應(yīng)變的殘余變形系數(shù)均小于0.2,滿足《試驗(yàn)方法》的要求;滿載時(shí),12#邊跨、16#邊跨控制截面撓度最大實(shí)測(cè)值分別為12.96mm、13.30mm,均小于L0/600(L0為計(jì)算跨徑),滿足設(shè)計(jì)規(guī)范要求。

6 結(jié)論

⑴本橋跨京廣鐵路高壓電纜和鐵道道場(chǎng),場(chǎng)地的不利條件對(duì)梁體開(kāi)裂區(qū)段的加固施工帶來(lái)不便,采取在箱內(nèi)增設(shè)體外小束小噸位多索預(yù)應(yīng)力束并進(jìn)行單端張拉的方式加固,能滿足施工要求,加固方案具有一定的針對(duì)性,可供同類(lèi)型加固工程借鑒。

⑵本橋邊跨主梁采取張拉體外預(yù)應(yīng)力的加固方案,增加了邊跨箱梁底板的壓應(yīng)力儲(chǔ)備,同時(shí)加固區(qū)段腹板的主拉應(yīng)力有所降低,齒板位置的底板局部應(yīng)力狀況得到一定的改善,箱梁原有裂縫寬度有一定程度的閉合。

⑶經(jīng)加固后的橋梁在試驗(yàn)荷載作用下,其各項(xiàng)試驗(yàn)指標(biāo)均滿足規(guī)范要求,橋梁的承載能力能滿足汽車(chē)-超20級(jí)、掛-120荷載等級(jí)的要求,加固效果較好。●

[1]交通部公路科學(xué)研究所,等.公路橋梁承載能力檢測(cè)評(píng)定規(guī)程(JTG/TJ21-2011)[M].2011.

[2]交通部公路規(guī)劃設(shè)計(jì)院.公路鋼筋混凝土及預(yù)應(yīng)力混凝土橋涵設(shè)計(jì)規(guī)范(JTJ023-85)[M].1985.

[3]顧安邦.橋梁工程(下冊(cè))[M].人民交通出版社,北京,2000.

[4]湛潤(rùn)水,胡釗芳.公路橋梁荷載試驗(yàn)[M].人民交通出版社,北京,2003.

[5]交通部公路科學(xué)研究所,等.大跨徑混凝土橋梁的試驗(yàn)方法[M].1982.