某隨動平臺彈簧緩沖裝置設計與仿真

王 琪,杜忠華,吳 勇

(1.南京理工大學 機械工程學院,江蘇 南京 210094;2.河北太行機械工業有限公司,河北 石家莊 050000)

?

某隨動平臺彈簧緩沖裝置設計與仿真

王琪1,杜忠華1,吳勇2

(1.南京理工大學 機械工程學院,江蘇 南京210094;2.河北太行機械工業有限公司,河北 石家莊050000)

為降低某搭載多根發射管的隨動平臺在發射時產生的負載,設計了一種彈簧式緩沖裝置來降低后坐力,分析了緩沖裝置工作原理及炮膛合力的計算,建立了運動的微分方程,初選了緩沖彈簧彈性系數,并基于此建立了Simulink仿真模型。對影響緩沖效果各因素進行了理論分析,并基于分析結果進行了優化設計。結果表明:優化設計后的彈簧緩沖裝置有效降低了后坐力。連發射擊穩定,滿足設計要求,為該隨動平臺相關部件結構設計提供一定的參考。

反后坐裝置;隨動平臺;彈簧式;后坐力

某隨動平臺上搭載了多根發射管,發射管發射時,會產生很大的后坐力,必須經過緩沖裝置進行緩沖,降低后坐力對隨動平臺的沖擊。火炮反后坐裝置的功能是吸收火炮發射時產生的后坐能量。文獻[1]提出了一種彈簧式反后坐裝置,能有效降低火炮發射時產生的后坐力。

基于文獻[1],筆者設計了一種彈簧式緩沖裝置,分析了緩沖裝置的工作原理,根據發射裝置部分后坐運動的數學模型,使用Simulink建立相應的仿真模型,改變該緩沖裝置設計變量,對仿真結果進行了分析,根據結構要求進行了優化設計。結果表明:該彈簧式緩沖裝置降低了后坐力,滿足設計要求,為搖架、高低機軸及隨動平臺其他部件設計提供了依據。

1 后坐緩沖裝置結構原理

隨動平臺結構簡圖如圖1所示。多根發射管通過緩沖裝置連接搖架再與隨動平臺高低機軸相連接。考慮隨動平臺整體質量及結構尺寸以及攔截彈的特殊結構,未安裝自動裝彈機,采用多管安裝彌補無自動裝彈的不足,多管采用時序控制發射,等效為多發連射,每一根身管攜帶彈藥單次發射,通過控制各個身管點火時序實現連發射擊。

彈簧式緩沖裝置如圖2所示,主要由連接螺母、摩擦塊、頂桿、徑向彈簧、緩沖簧壓板、碟簧片、緩沖器外殼和推桿等構件組成。推桿與發射裝置固定連接,連接螺母與緩沖器外殼固定連接,推桿螺母與推桿相連接。摩擦塊、頂桿、徑向彈簧為一阻尼耗能機構,徑向彈簧始終頂住摩擦塊。碟簧片安裝于緩沖簧壓板Ⅰ與Ⅱ之間。碟簧片具有剛度大,緩沖吸震能力強,能以小變形承受大載荷,選用多片碟簧片組合,用以緩沖火炮發射時產生的后坐力。

當多管發射裝置任一根身管發射時,發射裝置整體后坐,推桿推動推柱后坐運動,摩擦塊與緩沖器外殼摩擦產生阻力,摩擦塊向右壓縮碟簧片。待運動至極限位置時,碟簧片儲存的彈性勢能推動推桿復進。前沖至極限時,推桿推動發射裝置返回零位[2]。

2 數學模型的建立

2.1炮膛合力計算

由內彈道相關知識可知,火藥燃氣作用時間分為3個時期:啟動時期、彈丸沿膛內運動時期和火藥氣體后效時期[3]。

1)由于啟動時期時間很短,彈丸速度與位移都很小,這里忽略這一時期內的彈丸和后坐部分運動。

2)由于該火炮為滑膛炮,彈丸在炮膛內運動時,僅計火藥氣體作用在膛底的力,此時炮膛合力為

(1)

式中:φ、φ1分別為計算系數;ω為裝藥質量;m為彈丸質量;At為藥室膛底的截面面積;P為膛內平均壓力。

3)后效時期膛內壓力由出炮口瞬時壓力Fg迅速下降為0,此時炮膛合力

(2)

式中:b為后效期時間常數;tg為炮口時間。

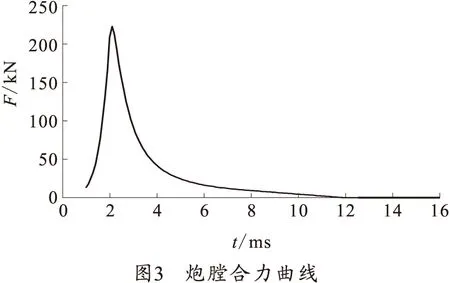

發射裝置中的多根發射管口徑為76mm,身管長度為3 000mm,裝藥量為84g,彈丸質量為2.37kg。由內彈道計算公式并基于文獻[4]炮膛合力仿真計算方法,利用Simulink進行數值仿真計算,再經過式(1)轉換,得到炮膛合力曲線如圖3所示。

2.2發射裝置運動微分方程

使用彈簧式緩沖裝置進行緩沖時,發射裝置部分在自身重力、彈簧作用力和阻尼力作用下運動[5]。由于阻尼力在后坐與復進過程中方向不一致,分為4個時期。

根據牛頓第二定律,發射裝置在后坐時的運動微分方程為

(3)

(4)

式中:mh為后坐部分質量;F1為彈簧初始預壓力;FR為后坐阻力;k1為碟形簧彈性系數;C1為系統等效阻尼系數;θ為隨動高低機俯仰角;x為后坐行程。

發射裝置在復進時,速度方向相反,此時阻尼力也相反,此時發射裝置在復進時的運動微分方程為

(5)

(6)

前沖階段,推桿受到碟簧片推力反向,此時發射裝置前沖的運動微分方程為

(7)

(8)

返回階段,發射裝置的運動微分方程為

(9)

(10)

2.3緩沖彈簧彈性系數初選

在彈丸出炮口瞬間,彈丸及后坐部分滿足動量守恒,可以根據能量守恒來初選碟簧片彈性系數,即認為后坐部分的動能全部轉化為碟簧片的彈性勢能,忽略初次后坐阻尼的做功。由動量守恒與能量守恒可得:

(11)

式中:v0為彈丸初速;v為彈丸出炮口時后坐部分速度;xmax為后坐最大位移。

由內彈道仿真結果,可以預先設計后坐運動最大位移,然后計算碟簧片的彈性系數。根據方程(11)計算的彈性系數為初選結果,具體根據仿真結果再作調整。

3 仿真結果分析

3.1彈簧式緩沖裝置仿真分析

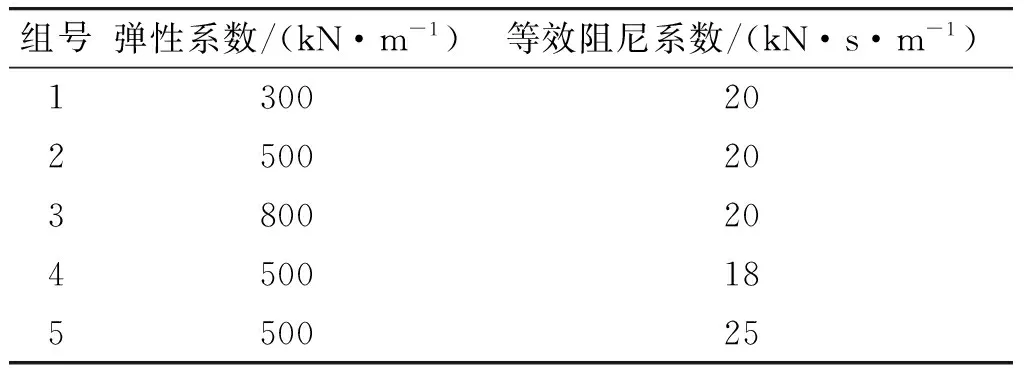

彈簧式緩沖裝置主要緩沖構件是碟簧片,阻尼系數可通過調節阻尼耗能機構的徑向彈簧預緊力及摩擦塊與緩沖器外殼的配合。設置5組參數進行仿真對比分析,第1、2、3組設置緩沖系統等效阻尼系數相同,碟簧片彈性系數不同;第2、4、5組碟簧片彈性系數相同,緩沖系統等效阻尼系數不同。參數設置如表1所示。

表1 彈簧參數設置

基于文獻[6]的Simulink仿真方法并根據筆者建立的數學模型,利用Simulink進行10連發射擊仿真,使用四階龍格-庫塔法進行求解。仿真結果如圖4~7所示。

圖3的炮膛合力峰值大小為222 kN,第1~3組后坐力峰值大小分別為31.2、31.8、33.0 kN。兩者相差大約7倍,反映出彈簧式緩沖裝置具有很好的緩沖效果,很大程度上減小了搖架的受力。10連發射擊過程中,第2發相對第1發后坐力與后坐位移均增大,至第3發后坐力與后坐位移基本趨于穩定。第1~3組碟簧片彈性系數呈遞增趨勢,同時后坐力也是呈遞增趨勢,后坐位移呈遞減趨勢。彈性系數越大,剛度越大,緩沖效果越差,碟簧片越難壓縮,后坐位移越小;反之,彈性系數越小,剛度越小,緩沖效果越好,碟簧片越容易被壓縮,后坐位移也越大;圖4與圖5中仿真結果與此吻合。第2、4、5組系統等效阻尼系數呈遞增趨勢,阻尼系數越大,后坐過程中阻尼力越大,緩沖效果越差,后坐力越大,后坐位移越小,圖6與圖7中仿真結果與此吻合。綜上所述,仿真結果動態特性與建立的后坐運動模型基本吻合。

表2列出了第1、2、5組最大后坐力及最大后坐位移。以第1組與第2組仿真結果來看,碟簧片彈性系數增大67%,最大后坐力增大1.9%,后坐位移減小23%;以第2組與第5組仿真結果來看,等效阻尼系數增大25%,最大后坐力增大15.7%,后坐位移減小8.5%。相比較,系統等效阻尼系數比碟簧片彈性系數對后坐力的影響更大;兩者對后坐位移都有較大影響,這為緩沖裝置優化設計的參數選擇提供了依據。

表2 第1、2、5組最大后坐力及最大后坐位移

3.2彈簧緩沖裝置優化設計

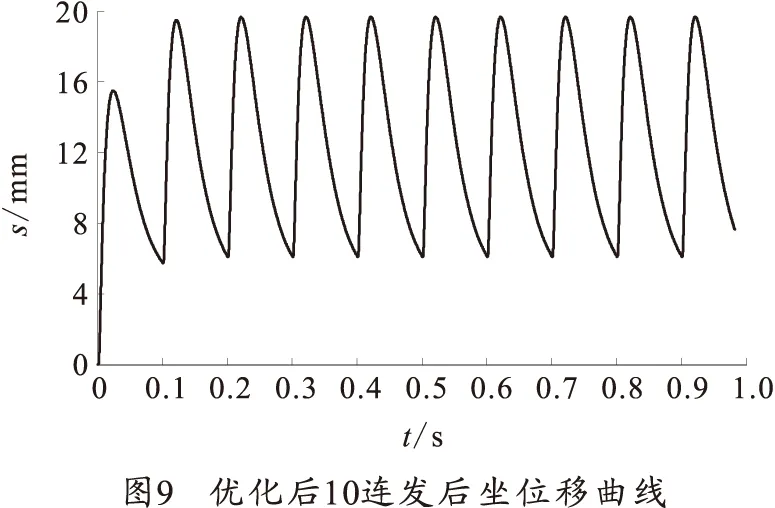

使用彈簧式緩沖裝置進行緩沖時,主要調節彈簧彈性系數與系統阻尼系數,以達到良好的后坐緩沖效果。為了減小后坐阻力,可以減小彈簧的彈性系數與系統阻尼系數。但彈性系數減小過大,勢必會使后坐位移增大,這會使得隨動平臺整體質量增加。樣機設計模型的發射裝置質量為180 kg,為滿足隨動平臺高低機動平衡原則及質量輕原則,發射裝置允許后坐距離不得大于20 mm。調節彈簧彈性系數及系統阻尼系數,多次仿真得到理想彈性系數值為470 kN/m,系統阻尼系數值為20 kN·s/m,碟簧片初始預壓力為2 kN,控制發射管發射時序間隔0.1 s,相當于單管射速為600 發/min,設置10連發仿真,得到的后坐力曲線及后坐位移曲線如圖8、9所示。

由圖8可以看出,在第1發彈發射完,發射裝置處于復進狀態時進行下一發射擊,后坐力沒有疊加,緩沖裝置具有穩定的緩沖特性。圖8中最大后坐力大小為31.7 kN,相比炮膛合力,經緩沖裝置緩沖,后坐力減小了7倍,緩沖效果理想。圖9中最大后坐位移大小為19.6 mm,后坐位移也符合預期要求。

4 結束語

筆者提出了一種應用于某隨動平臺的彈簧式緩沖裝置,建立了發射裝置后坐運動微分方程,確定了炮膛合力以及其他參數,基于Simulink建立了仿真模型,對仿真結果進行了分析與優化。優化后,彈簧緩沖裝置使后坐力減小7倍,后坐位移為19.6 mm,滿足設計目標。該緩沖裝置的設計與仿真結果為下一步隨動平臺相關部件結構設計提供了依據。

References)

[1]蘇高峰.某轉管武器彈簧緩沖裝置的優化與設計[D].太原:中北大學, 2013.

SU Gaofeng.Spring buffer device optimization and design of a Gatling gun[D].Taiyuan:North University of China,2013.(in Chinese)

[2]張月林.火炮緩沖裝置設計[M].北京:國防工業出版社,2003.

ZHANG Yuelin.Artillery buffer device design[M].Beijing:National Defense Industry Press,2003.(in Chinese)

[3]鮑廷玉.內彈道學[M].北京:北京理工大學出版社,1995.

BAO Tingyu.Internal ballistics[M].Beijing:Beijing Institute of Technology Press, 1995.(in Chinese)

[4]何衛國,談樂斌,潘孝斌.基于Simulink的火炮反后坐裝置仿真分析[J].兵工自動化, 2012, 31(11): 41- 43.

HE Weiguo,TAN Lebin,PAN Xiaobin.Simulation of gun recoil devices based on Simulink[J].Ordance Industry Automation, 2012, 31(11): 41-43.(in Chinese)

[5]劉明敏,張蔚峰,朱延飛.2種緩沖簧反后坐效能分析[J].船艦科學技術, 2014, 36(11): 157-161.

LIU Mingmin,ZHANG Weifeng,ZHU Yanfei.Efficiency analysis about two kinds of counter recoil equipment[J].Ship Science and Technology, 2014, 36(11): 157-161.(in Chinese)

[6]杜中華.基于Simulnik的火炮反后坐裝置反面問題計算[J].機械, 2010, 37(11): 53-55.

DU Zhonghua.Gun recoil system inverse question solution based on Simulink[J].Machinery, 2010, 37(11): 53-55.(in Chinese)

Simulation and Design for Spring Type Buffer Device of a Servo Platform

WANG Qi1,DU Zhonghua1,WU Yong2

(1.School of Mechanical Engineering,Nanjing University of Science & Technology,Nanjing210094,Jiangsu,China;2.Hebei Taihang Machinery Industries Co.Ltd,Shijiazhuang050000,Hebei,China)

For the purpose of reducing the load of a servo platform equipped with launch tubes in the course of the tubes’ firing, designed is a kind of spring buffer device to reduce recoil with an analysis of its operating principle and calculation of the bore resultant force. The kinematics differential equations are established and the primary elasticity of buffer spring is initially selected. Based on these, the Simulink simulation model is established. A theoretical analysis is made of various factors of the cus-hioning effect with optimized design carried out. The results show that the optimized design of spring buffer device effectively reduces the recoil. The repeated firing is stable, which meets the requirements of the design and provides a measure of reference for the structural design of the related components of the servo platform.

buffer device;servo platform;spring type;recoil

10.19323/j.issn.1673-6524.2016.02.011

2015-05-27

中央高校基本科研業務費專項資金資助(30915012201)

王琪(1991—),男,碩士研究生,主要從事火炮反后坐裝置相關技術研究。E-mail:18115562945@163.com

TJ303+.4

A

1673-6524(2016)02-0052-05