基于PLC控制鋼管周長測量裝置的設計應用

周書亮,高俊星,張曉東,李斌,閆瑋,婁剛,高潔 (渤海裝備華油鋼管公司,河北 青縣 062658)

基于PLC控制鋼管周長測量裝置的設計應用

周書亮,高俊星,張曉東,李斌,閆瑋,婁剛,高潔 (渤海裝備華油鋼管公司,河北 青縣 062658)

針對螺旋焊管生產線檢驗崗位對鋼管管端周長的測量要求,設計了一種管端周長自動測量裝置。該裝置采用旋轉機構固定CCD激光傳感器,通過旋轉機構帶動傳感器圍繞管端180度旋轉,測出8組鋼管直徑數據,運用PLC程序計算出管端周長值,利用VB6.0上位機軟件顯示測量信息、保存數據和控制執行機構動作。通過現場應用表明,該裝置測量準確、調整方便、采用傳感器數量較少,測量精度滿足工藝要求,測量誤差在±0.2mm。

周長;旋轉機構;裝置;傳感器;上位機

螺旋焊管生產制造過程中,擴徑、成品檢驗崗位需要對管端周長進行測量,以保證生產出來的鋼管參數滿足工藝要求,在施工現場順利完成對接。API SPEC 5L《管線鋼管規范》和GB/ T9711-2011《石油天然氣工業管線輸送系統用鋼管》[1-2]等標準,對焊管管端直徑偏差有明確的要求。目前普遍采用測量管端周長判斷是否滿足工藝范圍的方式來間接測量直徑。國內鋼管廠普遍采用鋼卷尺測量管端的周長大小,這種測量方法勞動強度大、存在人工誤差。一些鋼管廠家也在研制鋼管周長自動測量設備,但換道調整繁瑣、傳感器數量多和測量精度給這些設備的大規模使用造成一定局限性。

因此,設計一種螺旋焊管管端周長自動測量裝置,在保證測量精度的同時,提高換道調整便利性、減少傳感器數量,對設備的正常使用和鋼管的質量提升有重要意義。

1 系統結構設計

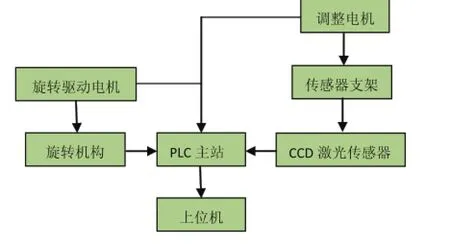

系統結構如圖1所示,由旋轉驅動電機帶動旋轉機構中環形齒條轉動,旋轉機構安裝有傳感器支架,用來固定CCD激光傳感器。傳感器支架伸縮部分采用直線導軌,調整電機帶動傳感器支架在直線導軌上運動,調整電機帶有反饋編碼器,可準確測量支架運動位移。

PLC主站對采集的傳感器信號進行運算,并控制旋轉驅動電機的動作;根據鋼管不同規格,PLC主站通過編碼器反饋信號控制調整電機的位移量,實現換道時支架位置自動調整;上位機與PLC主站進行交互通信,用來顯示和存儲測量數據。

1.1測量流程

鋼管管端進入旋轉機構內圈處于靜止狀態時,旋轉驅動電機帶動機構開始轉動,在轉動過程中,PLC主站以一定時間間隔對傳感器信號進行采集,當旋轉180度后電機停止運行, PLC程序將采集到的信號經過運算處理轉換為管端周長,通過與上位機軟件通訊將周長值在組態界面顯示出來,并保存在Access數據庫中。

圖1 管端周長測量結構

1.2測量原理

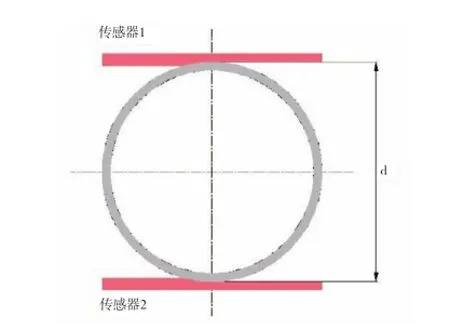

在旋轉機構上裝有兩組CCD激光傳感器,平行安裝。在轉動過程中,傳感器發出的光束始終與鋼管表面相切,測得的鋼管直徑值為d,如圖2所示。旋轉機構轉動180度后測得直徑值用D1、D2、D3、D4、 D5、D6、D7、D8來表示,以Dmin代表8組直徑值中最小值,Dmax為最大值,Dmin 和Dmax可通過PLC程序比較算法得出,管端直徑D計算公式為:

圖2 測量示意圖

2 硬件單元組成

2.1測量單元

管端周長的測量單元由CCD激光傳感器、帶直線導軌傳感器支架和調整電機組成。傳感器為光透型激光傳感器,最小可檢測物體為φ0.1mm,重復精度為80μm,滿足鋼管管端周長測量精度的要求;傳感器帶有雙LED位置顯示器,便于觀察工作狀況;傳感器防護等級為IP67,污染等級為2,滿足現場使用[3]。

傳感器支架需要根據管徑大小做相應的調整,以滿足不同規格鋼管生產。支架采用直線導軌的方式,保證調整過程的精度;調整電機為永磁直流電機,型號ENGEL GNM2145C,具有慣性小、扭矩高和動態性能優的特點,與直線導軌滑動端連接;電機裝有反饋編碼器,可實現移動位移的準確測量;電機控制器型號為ENGEL DSV 112。

2.2旋轉單元

旋轉單元由旋轉驅動電機和旋轉機構組成。電機型號為ENGEL GNM5440,控制器型號為ENGEL DSV 130A。旋轉機構采用環形齒條結構,旋轉電機通過行星減速機與齒條連接,帶動環形齒條轉動[4]。

2.3PLC主站

為了增強車間設備的通用性,PLC主站為西門子S7-300控制系統,采用 PROFIBUS-DP主從控制模式。添加SM331模擬量輸入模塊實現對CCD激光傳感器信號的采集; SM332模擬量輸出模塊實現對調整電機、旋轉驅動電機控制器的控制; FM350模塊實現對調整電機反饋編碼器信號的采集;以太網通訊模塊CP343-1實現和上位機通訊[5-7]。

2.4上位機

上位機用來實現鋼管的參數設置、測量數據的保存、顯示和換道時傳感器支架的調整。上位機采用朗歌斯工業一體機,型號為LS530H,帶觸控功能,方便崗位人員日常操作。

3 程序控制設計

3.1硬件組態

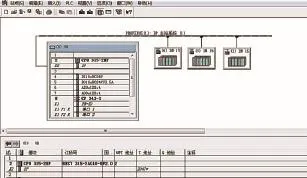

在S7-300控制系統中,硬件模塊SM331、SM332、FM350和CP343-1安裝完成后,需要step7編程軟件對PLC模塊進行硬件組態,才能將PLC程序編譯成PLC主站CPU可執行的代碼[8]。在硬件組態中,設置SM332輸出類型為±10V電壓信號,以實現對ENGEL控制器的控制;安裝FM350軟件包,在組態界面設置編碼器的脈沖數為650,根據電機傳動比和編碼器實際脈沖數的大小可計算出傳感器支架位移值,組態界面如圖3所示。

圖3 硬件組態

3.2測量控制

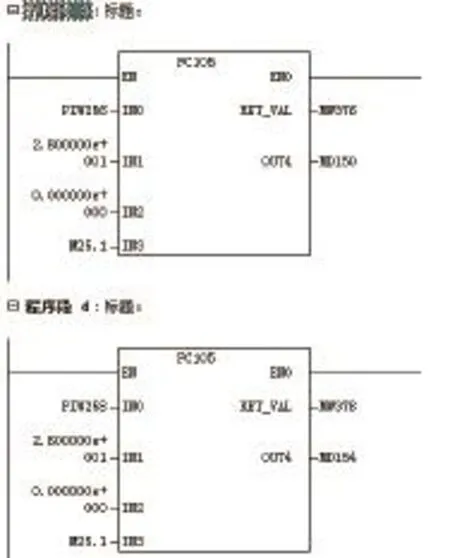

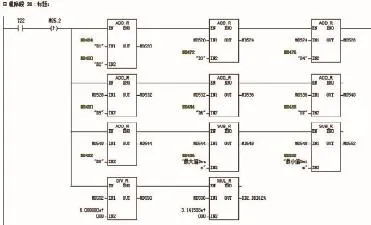

PLC程序將西門子SM331模塊采集到的信號轉換為實時的測量數據,便于管端周長值的計算,轉換程序如圖4所示。

圖4 轉換程序

在PLC程序采集到的8組直徑數據中,為了避免焊縫和外界干擾對管端周長數值的影響,根據公式(1),PLC程序中采用去掉最小值Dmin和最大值Dmax然后取6組數據的平均值的方法計算管端周長,計算程序如圖5所示。

圖5 周長計算程序

3.3上位機控制

考慮到與MES生產系統軟件的兼容性,上位機軟件選擇Microsoft Visual Basic 6.0(簡稱VB6.0)軟件。VB6.0基于Basic編程語言,通過可視化編程方式,將經常使用的功能以控件的形式出現,通過拖放控件的方式避免重復的代碼輸入。它可以通過Data控件、DAO對象、RDO對象、ADO控件等訪問數據庫[9]。

在上位機“VB98”目錄下建立Access表,命名為“zhouchang”。從控制面板的管理工具中,選擇數據源(ODBC),將“Microsoft Access Driver(*.mdb, *.accdb)”添加進來,并配置數據源名稱為“zhouchang”[10]。

PRODAVE MPI/IE V6.2是高級語言(VB,VC等)訪問S7-300/400的調用接口庫,支持通過“Cycle_Read”、“DB_Read/ Write”、“Filed_Read/Write”等方式與西門子S7-PLC建立基本的數據通信。本例中,VB6.0通過PRODAVE MPI/IE V6.2與西門子S7-300PLC進行以太網通訊。通訊程序代碼如圖6所示。

圖6 通訊程序代碼

在工程中添加模塊“module1”,在該模塊中通過“db_read_ ex6 Lib "Prodave6.dll"”和“db_write_ex6 Lib "Prodave6.dll"”兩個函數與PLC建立變量連接。在VB6.0軟件中對窗體進行編輯,顯示界面如圖7所示。

圖7 管端周長界面

4 結語

該裝置采用管端周長自動測量方式,避免了人工測量誤差;在鋼管換道過程中,可實現傳感器支架自動調整,為多規格、小批量的鋼管生產帶來了方便;采用較少傳感器數量,降低了設備成本。界面易于操作,裝置運行穩定,測量數據準確。

[1] API SPEC 5L (45版) : 管線鋼管規范[S]. 2013.

[2] GB/T9711 - 2011 : 石油天然氣工業管線輸送系統用鋼管[S]. 2012.

[3] 基恩士公司. 光透過型激光傳感器操作手冊[Z]. 2013.

[4] 于惠力, 馮新敏. 齒輪傳動裝置設計與實例[M]. 北京:機械工業出版社, 2014.

[5] 魏克新. 自動控制綜合應用技術[M]. 北京:化學工業出版社,2012.

[6] 梁濤, 楊彬, 岳大為. Profibus現場總線控制系統的設計與開發[M]. 北京:國防工業出版社, 2013.

[7] 李軍. 數據采集系統整體設計與開發[M]. 北京:北京航空航天大學出版社, 2014.

[8] 廖常初. S7 - 300 / 400 PLC應用技術[M]. 北京:機械工業出版社,2012.

[9] 軟件開發技術聯盟. Visual Basic開發實戰[M]. 北京:清華大學出版社, 2013.

[10] 葉愷,張思卿.Access2010數據庫案例教程[M]. 北京:化學工業出版社,2012.

The Design and Application of the Automatic Measuring Device for SAWH Pipe Perimeter Based on PLC Control

According to the requirements of measuring the end perimeters of SAWH pipes at the product testing post, an automatic measuring device is designed. The device adopts a CCD laser sensor which is fixed at a rotating mechanism and has a full 180-degree rotation. In this way, 8 groups of the pipe end diameters are measured. Then, the pipe end perimeters are calculated using the PLC program. The VB6.0 host computer software is used to display the measurement information, save the data and control the executing mechanism. The practical applications indicate that the device is accurate, easy to adjust, and it only requires a small number of sensors. Moreover, the measurement accuracy meets the technical requirements, with the measurement error less than 0.2mm.

Perimeter; Rotating mechanism; Device; Sensor; Host computer

B

1003-0492(2016)05-0096-03

TE973.6

周書亮(1984-),男,大學本科,工程師,主要從事電氣設計與設備維護工作。